铝合金水嘴失效分析与结构优化研究*

肖 瑞,陈斯文

(1. 南京电子技术研究所,江苏 南京210039;2. 海军装备部驻南京地区第三军事代表室,江苏南京210039)

引 言

6063铝合金属Al-Mg-Si系铝合金,具有密度低、可加工性能好、热处理强度较高、导热特性良好等诸多优点,因此常用作需承担散热功能的壳体原材料,在汽车、通信、军工等领域得到广泛应用。该型合金的失效模式一般为典型的韧性断裂,通常的损伤形式是内部微孔洞和局部的剪切变形带,断口的宏观断裂模式是韧窝断裂和剪切断裂[1–10]。

某雷达T/R组件液冷散热壳体的原材料为6063铝合金,服役多年后在安装水接头的水嘴处出现了裂纹并形成渗液,影响到整机产品的可靠性,形成装备安全隐患。本文对水嘴失效处进行了宏观形貌和金相观察,对扫描电镜高倍组织和成分进行了分析,结合装配与服役工况,对失效成因进行了研究,提出了改进及预防措施,并对水嘴处结构进行了优化,以免再次发生类似问题。

1 宏观分析

水接头为不锈钢(022Cr17Ni12Mo2)材质,通过其外螺纹与水嘴上的内螺纹进行旋合装配。对水嘴裂纹的宏观形貌进行10倍放大观察发现:裂纹只有一条,呈曲折状贯穿至外表面,内外壁的裂纹长度和分布形态基本一致。故障裂纹的位置如图1所示。

图1 故障裂纹位置示意图

该部件以往的装配记录为:该型水接头拧入壳体水嘴时采用标准力矩扳手,力矩扳手每天有校准记录,拧紧力矩为8 N·m;装配完成后,进行了外观检查和30 min的带压水检验证,工序完成时完好。在后续考机、调试时,均未发现异常,出厂时均完好。采用20倍放大镜逐个检查同批次、同时段(前后6个月)生产的服役中组件(含备件)及后续生产的同类型组件壳体水嘴的外观发现:外观均完好,无渗漏现象。这表明该故障属偶发、个例问题。

2 微观组织观察

2.1 金相组织分析

为便于进一步观察,采用线切割的方式将已有裂纹的水接头螺纹连接件的根部位置取下后镶嵌制样,如图2所示。显然,在水嘴上就可以观察到一个缺陷带,如图2(b)所示。

图2 水嘴裂纹取样

采用蔡司金相显微镜观察抛光后的试样,得到如图2(c)所示的疏松区域金相图。该疏松区从颜色上明显有别于两侧致密的铝合金,同时可以观察到大小不一的11个疏松孔贯穿于整个疏松区,其中最大的2个疏松孔洞的尺寸分别为1.04 mm×0.5 mm和0.68 mm×0.56 mm。由于水接头底部区域的受力情况不如上部区域复杂,应力较小,因此未形成贯穿的微裂纹,可以认为是裂纹形成初期。

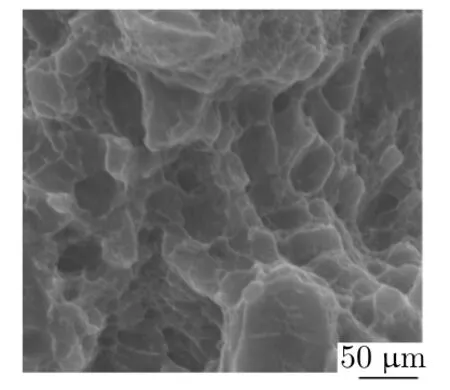

2.2 断口分析

采用场发射环境扫描电子显微镜(Quanta 200FEG)对断口进行观察。断口组织表现出2种断裂组织,分别如图3和图4所示。其中图3的组织有较大的起伏,其断口组织高低落差较大,并且可以看到大量大小不一的韧窝及撕裂棱,表现出明显的韧性断裂特征——韧窝断裂(即穿晶断裂)。这是铝合金在常规应力作用下最常见的一种断裂方式。

图3 断口处韧窝组织

从图4可以看到另一种完全不同的断裂组织。相比于图3中的韧窝断裂组织,图4的断口组织平坦,可以看到撕裂棱(图4(b)中的白亮条),但未看到韧窝,表现出一种明显的沿晶断裂特征。这种断裂方式在常规应力作用下非常少见,常见于缺陷(如微孔聚集处)处受力后的断口组织。

图4 断口处穿晶断裂

2.3 断口横截面观察

通过对上述断口的观察,可以初步判断该水嘴断裂的方式是原材料的铸造缺陷导致局部产生明显的疏松和微孔,受力时疏松和微孔形成裂纹。但需要通过断口的切面观察来确定裂纹的萌生位置及扩展路径。裂纹的萌生位置及扩展路径主要分为2种:一种是在材料内部萌生,然后向外部扩展,其主要原因是材料内部存在缺陷(如疏松、气孔、夹杂等),这些缺陷在应力作用下,产生微裂纹,并向拉应力方向扩展,最终形成宏观裂纹;另一种是在材料外部萌生裂纹,然后向材料内部扩展,其主要原因是材料表面因加工或意外产生了裂纹,该裂纹在应力作用下向拉应力方向扩展。

将已有裂纹的水接头螺纹连接件的中心部分(含裂纹的区域)切下,采用金相砂纸打磨后抛光,采用场发射环境扫描电子显微镜(Quanta 200FEG)对金相组织进行观察,如图5(a)所示。先拍摄多张照片,再对其进行拼接来观察裂纹整体的组织。这个裂纹扩展组织有以下几个特征:1)裂纹的扩展路径较为弯折,存在裂纹偏转,表现出一种非脆性的裂纹扩展行为。2)材料内部存在一个类椭圆的缺陷部分,其二维尺寸约为730 µm×415 µm,其深度无法测量。由于形状不规则,排除是气孔的可能,推测认为是疏松或夹杂。3)裂纹的一端连接水接头螺纹的内孔表面,另一端连接材料内部形状不规则的缺陷部分。

对该缺陷部分进行进一步的观察,发现缺陷部分与周围铝结合的部分并不光滑,也无第二相夹杂。成分分析结果表明,其内容物主要由C,O,F等元素组成,这些元素是6063铝合金所没有的。分析认为这是水接头带胶拧入水嘴时,粘结胶固化前渗入到了缺陷部分后形成的。因此可以认为,缺陷部分是材料原始组织中自带的疏松组织。

对疏松组织与裂纹连接部分的显微组织进行放大观察可以看到,裂纹尖端与疏松组织已形成了连接,如图5(b)所示。需要说明的是,裂纹一端连着材料内部的缺陷部分并不是偶然的。这个现象表明,裂纹的萌生就是从这个缺陷部分开始的,然后扩展到了材料的外表面,即这种材料内部的疏松部分是裂纹的萌生点。

图5 裂纹组织的截面金相观察

3 失效机理分析

从上述显微组织的观察结果可以看到,水嘴断口处的6063铝合金中存在部分疏松和微孔,这些缺陷在应力作用下成为裂纹的萌生源。根据GB/T 6892—2015《一般工业用铝及铝合金挤压型材》,T6态的6063铝合金的屈服强度为160 MPa,抗拉强度为195 MPa。带有疏松、微孔等缺陷的6063水嘴在装配、服役过程中将承受以下2种应力:1)在水接头装配过程中,水嘴处螺纹承受预紧力;2)在服役过程中,雷达开关机导致温度变化,使得水接头和水嘴因材质的热膨胀系数差异而产生热应力(水接头材质022Cr17Ni12Mo2钢的热膨胀系数为17×10−6°C−1;水嘴材质6063铝合金的热膨胀系数为23.4×10−6°C−1)。

水接头安装螺纹为M10。GB/T 3098.16—2000《紧固件机械性能不锈钢紧定螺钉》中明确规定,奥氏体不锈钢螺钉M10的保证力矩为14 N·m(性能等级12)。文献[11]在研究机载电子设备常用螺钉拧紧力矩时提出,当螺钉为奥氏体不锈钢(1Cr18Ni9Ti或1Cr17Ni2)并采用拧入铝质螺纹的方式进行连接时,需考虑到铝材质的抗拉强度小于螺钉的抗拉强度。为防止铝制螺纹出现滑丝等破坏现象,M10螺钉在6061退火状态铝合金螺纹中的推荐拧入力矩为13.5 N·m。为简便起见,按照材料抗拉强度与拧紧力矩成正比的关系,拧入6063(T6)铝质螺纹的力矩推荐值为9 N·m。对照装配环节,水接头装入时的拧紧力矩为8 N·m,未超过9 N·m。由此可见,力矩选用适当,预紧力不会对正常6063铝质基材造成破坏。

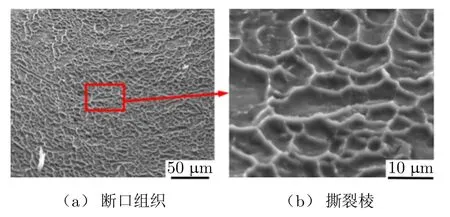

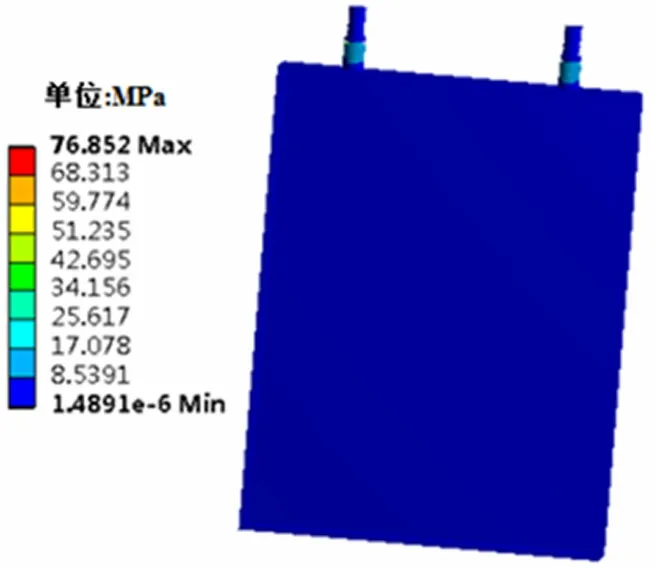

在服役过程中,雷达根据工作需要频繁进行开关机,因此阵面环控机组的机内自测试(Built in Test,BIT)系统监测到的显示组件冷却液的温差变化近70°C。当环境温度变化时,水接头和水嘴因材质的热膨胀系数不匹配而产生热应力。通过有限元仿真分析,水嘴处的热应力最大值约为100 MPa(如图6所示),小于原材料的抗拉强度。因此,水接头与水嘴间的热应力不会对正常6063铝合金基材造成破坏。

图6 水嘴处的热应力仿真云图

根据对断口组织的分析,原材料中存在疏松、微孔等缺陷。在水接头拧入水嘴的过程中,疏松与微孔缺陷处会出现应力集中的现象,但此时的集中应力尚不足以使疏松与微孔出现宏观贯穿型裂纹,这也就是在前期的装配与测试环节水嘴处未出现渗漏的原因。在后期的工作过程中,水嘴处的温度随整机频繁开关机等发生变化,水接头和水嘴因原材料的热膨胀系数不匹配出现热应力。因内部疏松、微孔等缺陷的存在,在断口处出现应力集中的现象,使得断口处材料的微孔发生塑性变形和微裂纹扩展,最终使水嘴在低于其材料抗拉强度的情况下产生宏观裂纹,形成渗漏。

4 结构优化

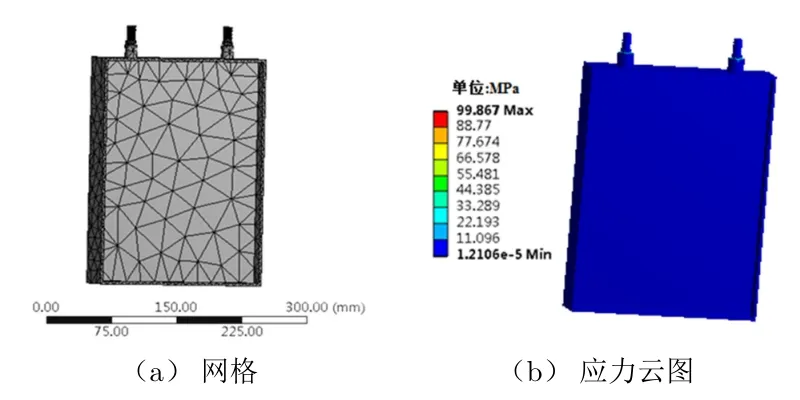

上述分析表明,T/R组件水嘴处的裂纹是由内部疏松、微孔等缺陷造成的。同时,热应力仿真分析表明,因水嘴和水接头材质不同产生的热应力(约为100 MPa)也需要关注。该处产生的热应力不会对结构件造成破坏,但仍需通过适当的结构改进来降低热应力,为后续设计改进提供参考。水嘴为外径24 mm的圆柱,其内部为M10的内螺纹。通过改进设计,将水嘴处的圆柱外径更改为18 mm,在水嘴与壳体连接处增加R3过渡圆弧,以保证水嘴的强度,如图7所示。

图7 结构优化

利用Ansys Workbench有限元软件再次对改进后的水嘴和水接头的热应力情况进行分析。图8给出了改进后的水嘴和水接头的热应力在温度变化过程中的分布情况。有限元计算结果表明,经过调整优化,因材质的热膨胀系数不一致形成的热应力明显降低,减小到77 MPa,降低了25%。

原材料6063(T6)铝合金的屈服强度为160 MPa。优化前其热应力值为100 MPa,安全系数为1.6;优化后其热应力值为77 MPa,安全系数为2.07。同时,根部过渡圆角的引入有效避免了应力集中,且整体强度并不会因水嘴外径减小而降低。

图8 结构优化后热应力仿真分析

5 结束语

水嘴处断口的宏观、微观组织分析表明,水嘴断口处的疏松、微孔等原材料缺陷是裂纹萌生的源头。由水接头拧紧力矩导致的预紧力不足以使正常水嘴立即遭到破坏,这也是早期出厂前问题未暴露的原因。在后续的服役过程中,因各自原材料的热膨胀系数不匹配,水接头和水嘴处产生持续施加的热应力,使得裂纹进一步扩展,形成漏液。这正是此次T/R组件水嘴产生裂纹的原因。

为保证此类故障不再发生,提出以下整改措施:1)对板材的原材料进行100%探伤,防止含微孔、疏松等缺陷的原材料流入后道生产工序;2)零件精加工完成后,采用10倍放大镜对水嘴、固定支耳等重要部位进行目视观察;3)在后续的相应设计中,通过改进水嘴的内外径比来降低热应力。