基于改进模糊诊断的SMT产线质量追溯方法研究*

常建涛,郭 嘉,林庭武,杨胜康,郭 静,张凯磊

(1. 西安电子科技大学,陕西 西安710071;2. 中兴通讯股份有限公司,陕西 西安710065)

引 言

质量追溯指的是产品质量问题的追根溯源,定位质量问题发生的关键环节,得出不同质量问题(缺陷)的关键影响因素,以此为依据对生产过程的各类参数进行推荐和优化,提高产品质量。在表面贴装技术(Surface Mount Technology, SMT)产线生产过程中,锡膏印刷环节是影响产品质量的重要一环。目前该环节的各类参数对质量的影响程度不明确,导致质量追溯的准确度较低,难以精准确定SMT产品质量问题的根原因。统计表明,锡膏印刷环节产生的缺陷占总体缺陷的60%~70%[1],采取先进的质量追溯方法对锡膏印刷过程进行准确、高效、全面的质量追溯是降低缺陷发生概率的有效手段。

目前,对于质量追溯的研究主要包含3个方面:基于信息系统、基于传统追溯理论和基于数据挖掘的追溯方法。在信息系统软件方面,文献[2]开发了动态质量可追溯系统来解决发动机点火系统的质量追溯问题。文献[3]针对电动车的质量追溯问题,建立了电动车控制器产品质量追溯系统。文献[4–6]各自通过制造执行系统(Manufacturing Execution System,MES)构建了不同产品的质量追溯模型。文献[7]构建了产品质量物料清单(Bill of Material, BOM)跟踪和追溯模型。文献[8]研究了装配过程质量主动控制的体系架构,构建了一套使能装配过程质量控制的系统和关键技术,全面全程地记录了可能引起质量问题的各种因素,可实现包括质量门(Quality-gate, Qgate)校验信息、装配工艺信息、设备工况信息、工序质量信息、装配失效信息、防误信息和推理案例等内容的追溯。文献[9]研究了机电产品元动作单元质量追踪溯源技术,分析了元动作单元质量追溯流程,对元动作单元质量追溯系统进行了设计,包括功能模块设计和总体结构框架设计。近年来,国内外研究人员开始将物联网和区块链等信息技术运用于工业产品的质量追溯中。例如,文献[10]对橡塑产品的生产信息需求进行分析,设计了基于物联网技术框架的系统总体架构。文献[11]开发了基于区块链的钢铁物联网质量可追溯系统。文献[12]设计了基于区块链技术的质量追溯系统,实现质量问题的精准定位。

在传统的追溯理论方面,文献[13]针对汽车变速箱总装线的质量追溯问题从IDEF0(Integrated computer aided manufacturing DEFinition Method)到IDEF3进行追溯,每个阶段使用质量矩阵和批次清单理论进行质量分析。文献[14]使用了控制图、统计过程控制(Statistical Process Control, SPC)分析等传统质量分析方法来解决火车车轮的质量追溯问题。文献[15]以Petri网为工具建立了产品质量追溯过程模型,同时采用失效模式与影响分析(Failure Mode and Effects Analysis, FMEA)方法对产品质量追溯过程模型进行分析。文献[16–19]将条码技术与射频识别(Radio Frequency Identification, RFID)相结合进行零件质量的追溯,用于产品质量的改进。在基于数据挖掘的追溯方法方面,文献[20]使用关联规则从时间序列中获取热浸镀锌钢丝的故障原因,速度降低、温度降低等因素对质量问题的支持度为0.62,置信度为0.65。文献[21]使用关联规则进行钻头生产过程的质量问题追溯。

针对SMT产品质量追溯的方法主要有实验设计、统计分析和数据挖掘等。其中,实验设计是锡膏印刷质量影响因素分析中应用最广泛的方法之一。文献[22]采用田口试验设计研究了39个印刷技术参数之间的关联关系,然后通过专家经验筛选出4个影响SMT质量的关键因素。文献[23]从参数调整、引入检验因子、调整正交试验表三个方面对田口实验设计进行优化。文献[24]采用自由变形(Free-Form Deformation,FFD)针对球栅阵列封装(Ball Grid Array, BGA)研究了锡膏印刷工艺参数对锡膏体积和偏移量的影响程度,首先从部分析因设计试验中收集数据,然后进行多响应优化和方差分析来获取显著影响因素。

基于统计学和数据挖掘的方法主要通过质量影响因素的分析来获得影响质量的关键因素并对其进行改进,以此提升产品质量,实现产品质量问题的溯源。文献[25]对8种主要的焊接缺陷进行了分类,对比了22个印刷工艺参数与良品率之间的关联,采用数据挖掘的混合方法:主成分分析、聚类、自组织映射和决策树算法,在31个影响因素中选出15个重要因素。文献[26]将数据挖掘技术中的自组织映射神经网络、K均值聚类(K-Means clustering algorithm, K-Means)和决策树等算法应用到SMT生产线的锡膏印刷过程数据中,构建焊点质量预测模型,通过聚类得到影响焊点质量的主要因素。文献[27]通过研究锡膏印刷过程特性得到了影响锡膏印刷厚度的因素参数,然后将关键因素参数代入高斯核函数(Radial Basis Function,RBF)神经网络来预测锡膏厚度。文献[28–29]采用回归模型对历史数据进行分析,确定钢网印刷影响因素的定量关系,如脱膜速度、刮刀压力和速度等13个因素对锡膏印刷质量的影响。文献[30]通过对锡膏检测数据的分析,研究了模板面积比率对锡膏转移率的影响,采用加权排序法和统计学方法得出结论:影响锡膏转移性能最关键的因素之一是模板的制作质量。

综上所述,聚类、决策树、神经网络等方法已经应用到SMT产线质量追溯过程中,取得了一定的效果。锡膏印刷质量影响因素分析仍然依赖于生产经验,对生产过程涉及到的各类参数分析不足,导致一些影响锡膏印刷质量的重要参数缺失,并且未充分考虑数据之间的隐性关联关系对印刷质量的影响,因此追溯的准确性仍然不高,质量追溯的定性定量根原因结果无法满足实际产线的应用需求。为此本文提出了一种基于改进模糊诊断的SMT产线质量追溯方法,实现了印刷质量缺陷的定性定量根原因的准确分析。

1 锡膏印刷过程

锡膏印刷是SMT生产过程中的关键工序,使用的原料主要包括印制电路板(Printed Circuit Boards,PCB)和锡膏,使用的生产工具主要包括刮刀和钢网。锡膏是由焊锡粉、助焊剂等混合而成的膏状物品,可以将元器件暂时固定在对应的焊盘上,直至回流炉工序结束,将元器件牢牢固定在电路板上。如图1所示,锡膏印刷主要包含印刷准备、印刷锡膏和钢网脱离3个步骤。

1)印刷准备。主要是将钢网放置在电路板上并进行对中操作。之后,将刮刀移动到钢网的一端,将锡膏放置在刮刀和钢网之间,设定好刮刀压力等生产参数。

2)印刷锡膏。刮刀沿着某一方向水平移动,推动锡膏移动到钢网的另一边。在移动过程中,因为刮刀和钢网之间有一定的角度,且锡膏是具有一定粘度的流体,因此刮刀会对锡膏产生向下的作用力,使锡膏填充到钢网的网孔中,与焊盘接触。

3)钢网脱离。主要是将钢网与电路板脱离。在脱离时,锡膏由于重力作用会与钢网分离,停留在焊盘上。在脱离过程中,生产参数对印刷质量有着重要影响。

图1 锡膏印刷过程示意图

2 基于改进模糊诊断的动态锡膏印刷质量追溯模型

锡膏印刷过程所涉及的生产要素众多,且这些要素之间相互影响,关系复杂多变,导致锡膏印刷缺陷与生产要素之间的逻辑关系模糊,无法根据人工经验进行准确及时的质量追溯,确定导致印刷缺陷的关键原因。因此,可以将模糊理论用于锡膏印刷环节质量问题追溯,根据模糊理论的基本思想设计诊断算法。

2.1 印刷缺陷与缺陷成因定义

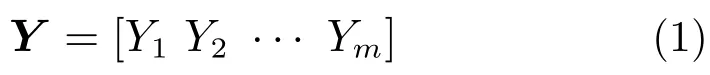

对SMT工艺流程进行分析,熟悉SMT工艺具体流程、关键机理等,确定锡膏印刷质量问题追溯所需数据集,如:物料数据、印刷工艺参数数据、检测数据。为了降低锡膏检查(Solder Paste Inspection, SPI)检测环节的漏报率和误报率,需要根据人工经验对SPI检测结果进行优化,使得追溯的结果更全面和准确。根据数据确定印刷缺陷和缺陷原因,设印刷缺陷为Y,采用欧式向量的方式描述:

式中,m是缺陷的总数量。设缺陷成因为X,采用欧式向量的方式描述:

式中,n是缺陷成因的数量。

2.2 建立模糊诊断数学模型

根据模糊数学理论,得到缺陷向量Y 和缺陷成因向量X 之间的关系:

也可以描述为:

式中:R为模糊关系矩阵,阵中的元素rij表示第i种缺陷对第j 种缺陷成因的隶属度;“◦”为模糊算子。模糊矩阵的精度对模糊诊断的准确度有很大影响。

基于模糊统计法确定隶属度:

式中:nij表示第i个缺陷属于第j 个原因的次数;ni表示第i个缺陷的出现次数。

2.3 确定德尔菲隶属度

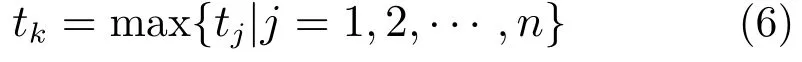

采用德尔菲优序数法来确定德尔菲隶属度值sij。假设锡膏印刷缺陷Yi有n种可能导致该缺陷的生产要素X1,X2,··· ,Xn,对于印刷缺陷Yi,将所有可能导致该缺陷的成因进行两两对比,每次对比时,选出最容易导致该缺陷的生产要素,并对该生产要素记录一次优序数。每位产线专家需要进行n(n −1)/2次优序数比较。假设在对比过程中,锡膏印刷缺陷Yi的优序数为tj,设:

则缺陷成因Xj对印刷缺陷Yi的初始隶属度为:

2.4 对隶属度函数的计算方法的改进

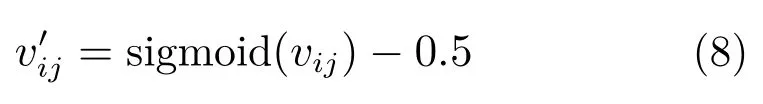

传统的隶属度函数计算方法是计算德尔菲隶属度和模糊统计隶属度的加权和。这种方法的不足之处是对于模糊统计隶属度,无法随着生产情况的变化而变化,需要每隔一定的时间重新计算,对生产条件改变的敏感度较低。因此本文提出一种动态的隶属度函数的计算方法。首先,在进行初次计算时,仍然采用式(5)计算初始模糊统计隶属度。接着按式(8)进行隶属度计算:

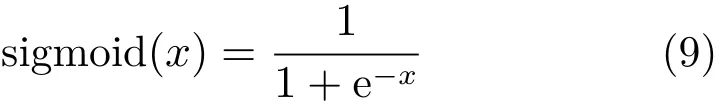

式中:sigmoid函数的数学形式为:

将德尔菲隶属度和模糊统计隶属度进行求和操作,得到初始隶属度:

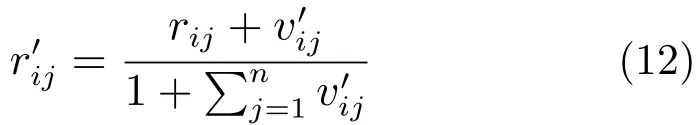

对初始隶属度进行归一化操作:

即可得到模糊诊断矩阵R。

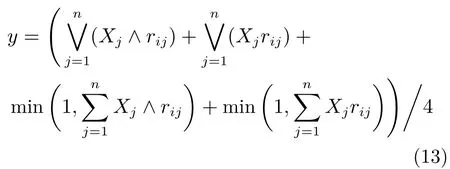

本文将4种模型算子相结合,将其均值y作为最终的判断结果,避免了单一模糊诊断算子的片面性。其计算方法如下:

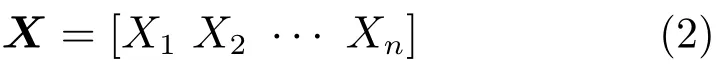

基于模糊诊断建立的追溯模型如图2所示。

图2 基于改进模糊诊断的动态锡膏印刷质量追溯模型

3 质量问题追溯模型的实现与验证

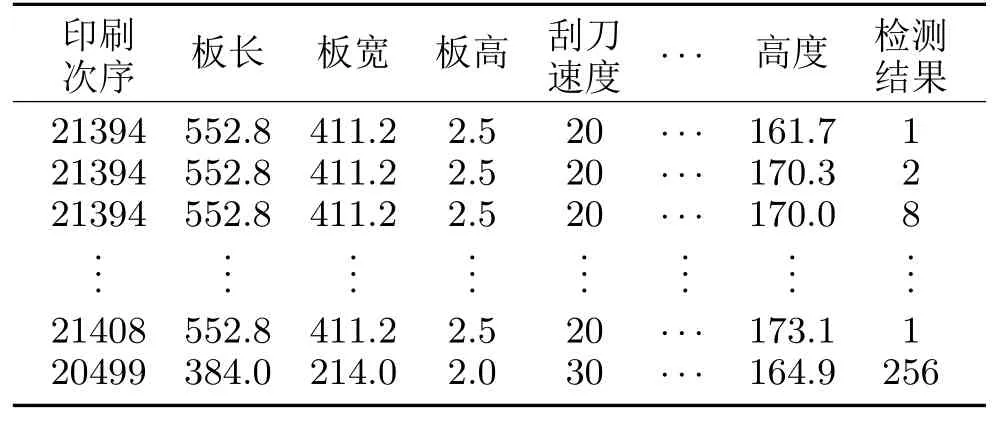

本文的实验数据来源于某生产企业SMT产线的实际生产数据,该企业生产的每种单板有多种封装的焊盘,不同种类的焊盘的大小、形状和焊盘之间的间距不同。这些区别决定了不同种类的焊盘对锡膏印刷环节的生产参数的要求不同。因此,需要对不同种类的焊盘分别进行分析。虽然一块电路板上有多种封装,但锡膏印刷使用同一组生产参数同时对其进行印刷。本文使用0.8BGA封装的焊盘进行实例验证。锡膏印刷过程数据主要分为连续型变量和离散型变量。连续型变量主要有:板长、板宽、板高、工作台分离速度、刮刀速度、刮刀压力、平均压力、最小压力、最大压力、清洗速度、清洗供给时间、刮刀分离速度、锡膏体积、锡膏面积、锡膏高度、工作台分离距离等。离散型变量主要有:自动清洗、自动清洗计数、人工清洗等。部分历史数据如表1所示。

表1 部分历史数据

表中,检测结果代表该焊盘锡膏印刷出现的质量问题,1,2,8,16,32,64,128,256,512,1024,2048,4096,8192,16384分别代表锡膏印刷会出现的14种缺陷。通过机理分析并结合专家经验,确定锡膏印刷环节常见的质量问题并对质量缺陷进行one-hot编码,如表2所示。

表2 锡膏印刷环节常见质量问题和形成原因

若编码结果为[1 0 0 1 0],则表示漏印和少锡缺陷同时出现。

定义问题缺陷集合为:

式中:Y1代表漏印;Y2代表拉尖;Y3代表塌陷;Y4代表少锡;Y5代表连锡。

对于连续型变量,根据现场经验,采用3σ 进行离散化,假定µ为变量x的均值,σ 为标准差。离散区间如表3所示。

表3 离散化后的区间

对于离散型变量,使用one-hot编码方式进行处理。以自动清洗计数为例,该变量是离散型变量,其数值范围为{1,2,3},1代表第1次自动清洗,2代表第2次自动清洗,3代表第3次自动清洗,使用one-hot编码之后构建的特征如表4所示。

表4 使用one-hot编码之后构建的特征

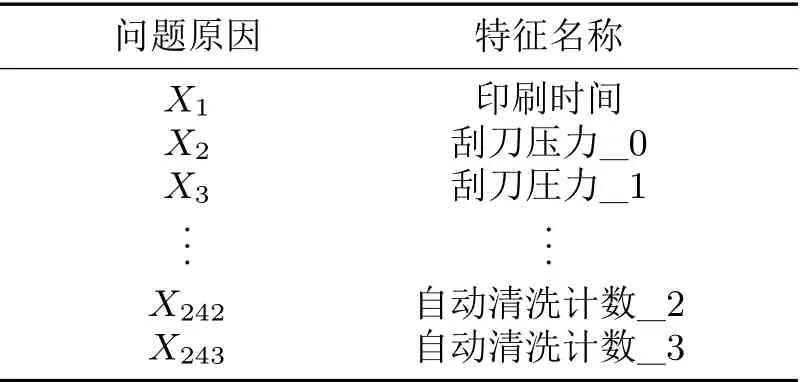

对所有的连续型特征和离散型特征进行离散化操作后形成问题原因特征集,共有243个特征,具体如表5所示。

表5 进行离散化操作后形成的问题原因特征集

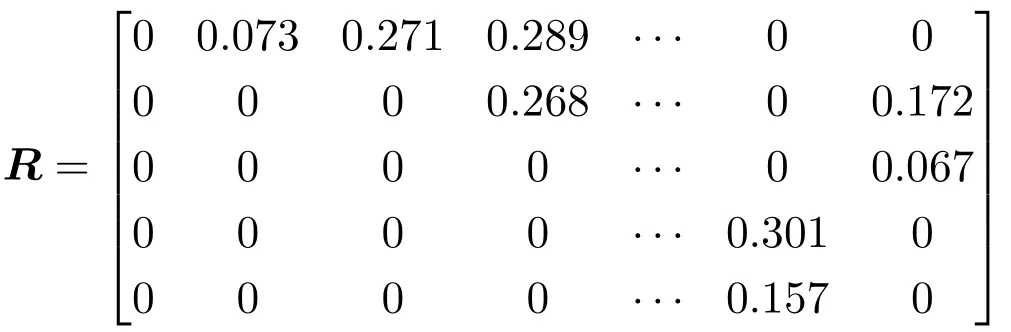

计算最终隶属度得到模糊诊断矩阵:

下面将对改进后的模糊诊断算法随着生产条件变化的伺服效果进行测试。假定在下一个计算周期内,因为原因X8(刮刀压力_2,即刮刀压力较大)导致40块电路板的锡膏印刷出现缺陷Y5(连锡),未出现其他原因导致的质量问题。此时对于缺陷Y5,动态模糊统计隶属度、动态变化前后的隶属度如表6所示。

表6 动态模糊统计隶属度

最后,确定诊断结果。以印刷缺陷Y3(塌陷)和Y4(少锡)同时发生为例,缺陷向量为[0 0 1 1 0],将其代入式(13),得到4种算子计算的结果为:

最后获得的模糊诊断结果为:

即同时发生塌陷和少锡缺陷时,可能性最大的原因是X9,X9表示刮刀压力∈[15.881 2,+∞),即刮刀压力过大导致了塌陷和少锡缺陷。同时按照概率的大小,所有可能造成塌陷和少锡缺陷的成因序列为{X9,X21,X16,X30,X63}。

最后,选取若干缺陷样本,通过模糊诊断模型进行诊断,并邀请产线专家对造成缺陷的原因进行判断。结果如表7所示。

通过表7容易看到,模糊诊断序列罗列了所有可能造成缺陷的原因,并根据概率大小进行排序,给出概率最大的原因。本文方法在兼顾诊断全面性的基础上能给出关键根原因结果。将本文方法与一般模糊诊断进行对比,一般模糊诊断方法的追溯结果只能给出一个缺陷成因,无法全面追溯可能导致缺陷的所有原因。

表7 产线专家及模糊诊断模型结果对比

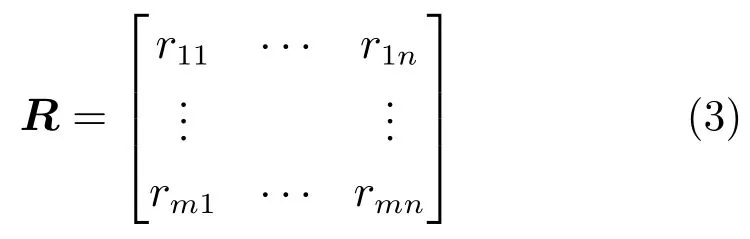

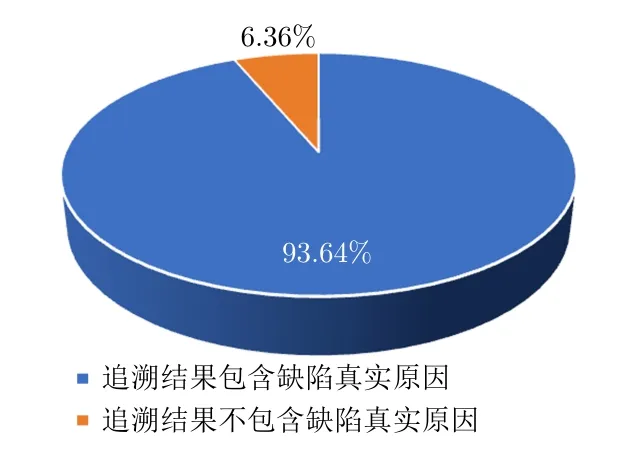

利用SMT产线缺陷数据,使用本文方法对缺陷产品进行质量追溯,对模糊诊断的精度进行统计,结果如图3所示。由图可见,93.64%的诊断序列包含真实原因,说明该模糊诊断方法效果较好。

图3 模糊诊断效果统计

为了进一步验证本文使用的基于改进模糊诊断的动态锡膏印刷质量追溯模型的效果,将其与文献[20]使用的关联规则模型进行应用效果对比。使用某企业SMT产线锡膏印刷4 815个缺陷焊盘的数据进行对比验证,其中4 000个缺陷焊盘的数据用于模型训练,815个缺陷焊盘的数据用来进行测试。

在进行对比时,设置关联规则的最小支持度为0.5,最小置信度为0.8。共得到132条规则,如表8所示,其中,所有规则的缺陷类型都只有1个,即没有2种或2种以上缺陷同时出现的规则。关联规则模型只能对出现的单一类型缺陷进行追溯,无法对多种缺陷同时出现的情况进行追溯,且追溯精度较低,真实原因在诊断序列中的比例为89.42%。

表8 关联规则获取的追溯规则

以某个缺陷为连锡的焊盘为例,其缺陷的原因是刮刀压力过小,刮刀压力参数为5.5,离散化后,X2代表刮刀压力参数过小,其刮刀压力范围是[0,7.308]。使用基于改进模糊诊断的动态锡膏印刷质量追溯模型进行追溯,得到的追溯序列为{X2,X69,X39,X219,X195},使用关联规则算法得到的规则如表9所示。由表可见,只有1条规则中包含X2(刮刀压力参数过小)这一真实原因。

表9 连锡焊盘关联规则追溯结果

为了测试两种追溯模型的时间复杂度,在训练模型时,训练集每次增加500条数据,统计两种模型的训练时间,结果如图4所示。改进模糊诊断模型由于动态隶属度计算方法的设计,每次增加的计算量相同,而关联规则模型由于每次都需要扫描整个数据集重新计算,其训练用时随着数据量的增加而急剧增加。

图4 改进模糊诊断模型与关联规则模型训练用时对比

4 结束语

本文针对SMT产线印刷过程质量追溯粒度较粗,导致追溯的准确度较低,难以精准确定质量问题的定性定量根原因,提出了一种基于改进模糊诊断的SMT产线质量追溯方法,构建了基于改进模糊诊断的动态锡膏印刷质量追溯模型,并通过产线数据验证方法的有效性,验证结果表明:

1)将连续型变量离散化后,可以将追溯结果定性在某个因素上,定量地确定缺陷的原因,大幅提高质量追溯的粒度。并且针对生产情况变化的伺服性,可以根据生产情况的变化而进行动态计算,提高追溯的准确度。

2)从改进的模糊诊断质量追溯结果来看,有效追溯比例为93.64%,说明本文提出的方法能够大幅提高SMT产线印刷过程质量追溯的准确性。与关联规则方法的对比结果表明,本文方法的准确度提高了4.22%,在保证追溯准确性的前提下大幅降低了追溯的时间复杂度。