小型无人机吊舱环控系统的研制*

谢明君,王 建

(中国电子科技集团公司第五十四研究所,河北石家庄050081)

引 言

机载吊舱根据平台特点和载荷设备热特性常采用的散热方式有自通风式散热[1]、冲压空气直接冷却[2]、逆升压式空气循环制冷系统[3–4]和蒸发循环制冷系统[5]。

各军事强国高度重视军用无人机的投入及顶层规划[6]。我国以彩虹、翼龙为代表的小型无人机因其成本低、技术成熟可靠,在侦查、测绘、电子战等领域有广阔的市场前景。这些小型无人机的飞行速度一般为180 ~400 km/h,飞行高度上限一般为8 ~12 km,冲压空气压头较低,温度也较低,一般采用冲压空气直接冷却的制冷方式。依据载荷冷却介质的不同,冷却可进一步划分为供风冷却和供液冷却。冲压空气供液冷却具有散热效率高、可控性强、扩展性好、载荷排布灵活的优点,可以满足载荷设备日益增长的集成度和高热流密度散热需求,成为当前研究的热点。

文献[7]对电子吊舱热设计及环控系统的研制进行了研究。文献[8]提出了一种机载紧凑式液冷单元。文献[9–10]对直升机载电子吊舱环控供液系统及TTC双涡轮并行制冷吊舱环控系统的性能进行了研究。文献[11]对逆升压式环控系统进行了试验研究。环控系统的研究多集中在高马赫数条件下逆升压空气循环制冷系统的方向上,以优化系统指标、提高性能为目标,在地面时环控系统不具备制冷能力,需要外接冷却设备。本文介绍了一种环控供液系统,依据系统最小化的设计原则,提出了一种空液换热子系统结构。该结构提升了环控系统在无人机飞行包线中条件恶劣的范围内的制冷性能,具有结构紧凑、重量轻、耗电量低的特点,在高空和地面均具备冷却能力,可在中低速小型无人机平台上推广应用。

1 工作原理及系统组成

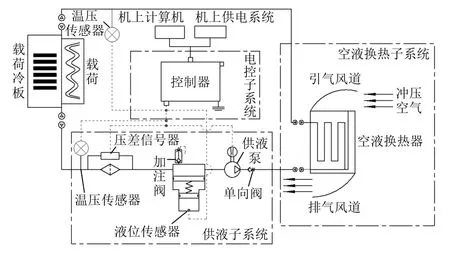

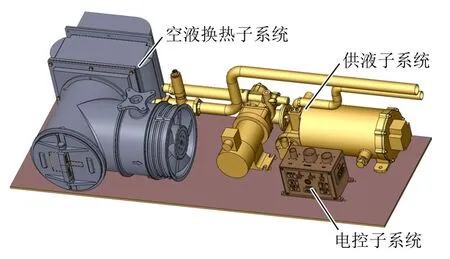

环控供液系统的核心作用是供液和热交换。工作原理为:供液泵将膨胀水箱中的高温冷却液吸出并加压送入空液换热器,与低温冲压空气完成热交换后温度降低,将低温冷却液送至载荷设备冷板进行设备冷却,保证载荷设备的工作温度满足使用要求,热交换后冷却液温度升高,经过滤器回到膨胀水箱。当无人机高速飞行时,引气风道捕捉到一定压头的低温冲压空气进入空液换热器,与冷却液进行热交换后从排气风道排出到大气中。环控系统工作原理如图1所示,依据功能的不同环控系统可划分为空液换热子系统、供液子系统和电控子系统3部分。

图1 环控系统工作原理

2 环控系统的研制

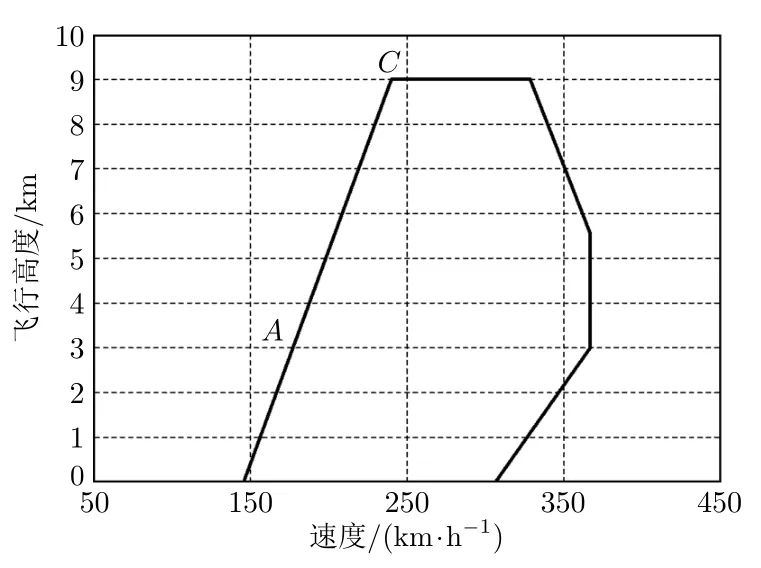

环控系统的设计与载机的飞行包线密切相关。飞行包线是以飞行速度、高度和过载等作为界限的封闭几何图形,其作用是表示飞机的飞行范围和飞行限制条件。

某环控系统要求制冷量不小于1.5 kW,供液温度不大于50°C,供液流量不小于6 L/min,冷却介质为65号冷却液。载机平台飞行包线如图2所示,左边表示最小速度限制,右边表示最大速度限制,上面表示飞行高度限制。

图2 某载机平台飞行包线

在一定的飞行条件下,冲压空气可用流量是有限制的,其动力源是吊舱随载机飞行通过引气风道所捕捉到的冲压空气压头。冲压空气温升由式(1)给出:

式中:∆Tr为冲压空气温升,K;M 为马赫数[12];Tamb为环境温度,K。

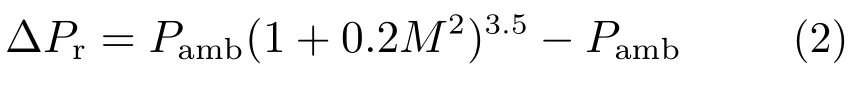

冲压空气总压由式(2)给出:

式中:∆Pr为冲压空气压力升高量,Pa;Pamb为环境大气压力,Pa。

环控系统布局如图3所示。

图3 某环控系统三维模型图

2.1 空液换热子系统

空液换热子系统包含引气风道、空液换热器和排气风道。假定冷却液的热量全部被冲压空气带走,根据能量守恒定律,有:

式中:q 为空气流量,kg/s;Cp,G为空气定压比热容,J/(kg·K);TG,in和TG,out分别为空气进口和出口平均温度;mL为液体流量,kg/s;Cp,L为液体定压比热容,J/(kg·K);TL,in和TL,out分别为液体进口和出口平均温度。

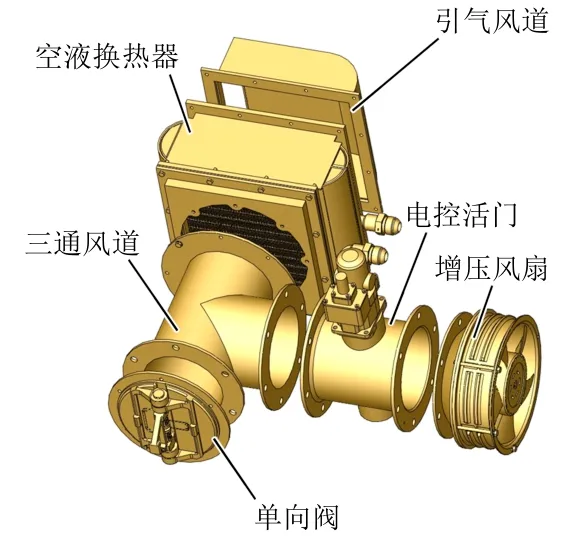

为了解决上述问题,以图2中C 点为设计点,对换热器进行设计。空液换热子系统结构如图4所示,供液温度满足要求时,电控活门关闭,冲压空气经过单向阀排出舱外;当供液温度不满足要求时,电控活门开启,启动增压风扇并调节转速,冲压空气一部分经单向阀排出舱外,一部分经增压风扇排入舱内。

图4 空液换热子系统三维模型图

空液换热器采用板翅式结构。板翅式换热器最早于20世纪30年代由英国马尔斯顿艾克歇尔瑟公司应用于航空发动机。文献[14]采用区域离散方法通过迭代对板翅式换热器换热特性进行了研究。文献[15]采用有限元分析方法对顺逆流板翅式换热器的换热特性进行了分析。文献[16]参考两股流换热器设计计算方法构建了三股流换热器6个无量纲参数,并以此建立了换热器通用数学模型。本文采用效率–传热单元数法计算换热量并确定初步结构[17–18]。空液换热器采用逆叉流结构和锯齿形翅片,芯体尺寸为284 mm×268 mm×128 mm,空气腔为单流程,液体腔为两流程[19],液侧换热系数大,翅片高度为1.3 mm;空气侧要满足低流阻、大换热面积要求,设计翅片高度为11 mm。增压风扇选用Ebmpapst 6314/2 TDHHP,最大风压为810 Pa,最大流量为410 m3/h。

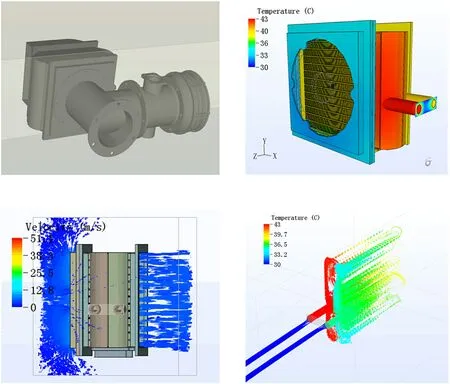

采用6SigmaET 13对(3 000 m,175 km/h)空液换热器在A点进行性能仿真,结果如图5所示。通过液体进出口温差计算的换热量约为1.6 kW。

图5 空液换热器仿真结果

引气风道、三通风道、单向阀门主体部分等采用玻璃纤维复合材料,子系统重量相对常规设计方法降低了16.7%。

2.2 供液子系统

供液子系统主要由供液泵、膨胀罐、过滤器、空液换热器及若干管路组成。为了满足无人机飞行姿态对液路密封性能的要求,采用闭式系统,注液压力为(50±10)kPa。

供液泵采用离心泵,具有结构简单、运行可靠、抗污染能力强、最高压力可控的优点。供液泵为冷却液循环提供所需动力,供液压力需要克服系统阻力,即在供液流量为6 L/min时,供液泵增压值≥系统流阻损失。系统流阻损失包含冷却液流经的各部件内部流道和管路的沿程阻力损失和局部阻力损失。

膨胀水箱的功能为储存冷却液、定压膨胀、对冷却液因温度变化而产生的体积变化进行补偿以及维持液冷泵入口压力稳定。膨胀箱内的容积一般为整个循环系统总容积的4%~8%。

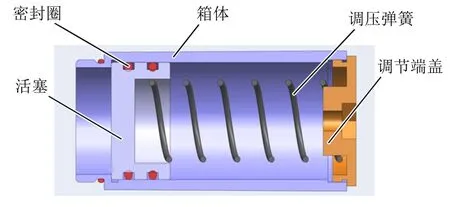

膨胀水箱采用活塞结构形式,其工作原理是依靠活塞隔离液体腔和气体腔,通过气体的压缩与膨胀弹簧弹力实现体积补偿与自增压,内部结构如图6所示。温度升高时,冷却液膨胀,压缩活塞组件,进行体积补偿;当温度降低时,冷却液收缩,活塞组件在自身弹性作用下开始膨胀,系统内部始终保持不会出现空腔。

图6 膨胀水箱结构示意图

过滤器的作用是过滤冷却液中的杂质,防止环控系统及载荷冷板内流道堵塞。采用过滤精度为40 µm的过滤器,与压差信号器共同集成在储液罐上,当过滤器堵塞达到一定程度时,两端压差增大,提示清洗或更换。

液冷管路采用特氟龙软管,内层是PTFE软管,外层是304不锈钢编织层。根据管内流速不大于3 m/s的原则,设计管路内径为(6.8 ± 0.3)mm,外径为(9.6±0.5)mm,最小弯曲半径为19 mm。

2.3 电控子系统

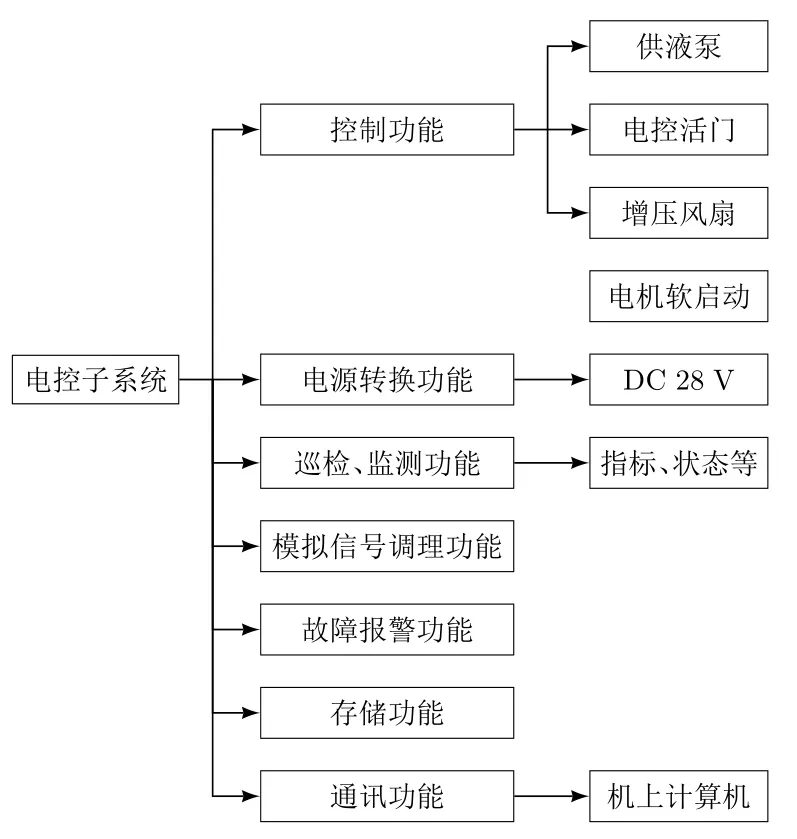

电控子系统主要由控制器和电缆组件组成。控制器通过电缆组件与机上电源、机上计算机、温度传感器、压力传感器、压差传感器、液位传感器、液冷泵、电控活门和增压风扇相连。控制器硬件部分由控制板和电源滤波板组成,包含CPU电路、电源转换电路、电源滤波电路、28 V电压过欠压检测电路、RS422通信电路、温度检测电路、液位检测电路、开关量采集电路、电流检测电路、压力采集电路、驱动电路和信息存储电路。软件包含8个基本功能部件:系统初始化、上电自检、数据采集、周期巡检、故障处理、负载驱动、机上计算机通信和数据存储。电控子系统主要功能如图7所示。

图7 电控子系统主要功能

3 试验验证

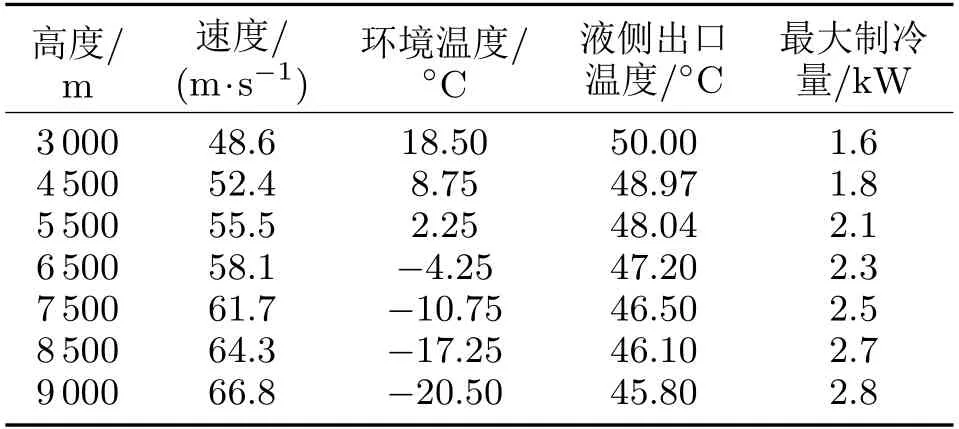

采用气源模拟冲压空气,在低气压温度试验箱中进行温度–高度试验。采用某微波功率负载电阻器和高精度直流电源作为模拟热源,令液体入口温度为54.5°C,调节加热功率,增压风扇全速运转,不同工况下环控系统的测试结果见表1。

表1 环控系统测试结果

4 结束语

本文提出了一种环控系统,能够满足典型小型无人机飞行工况要求,具备以下特点:

1)环控系统充分利用飞行动力资源,降低了系统能耗及重量,具有良好的适装性和扩展性。

2)以高空高速点为设计点,提出了一种空液换热子系统结构,对冲压空气压头不足的区域进行压力补偿,使环控系统具备地面冷却能力,提高了环控系统的经济性。

3)在小型无人机飞行包线范围内,环控系统制冷量随高度增加而增大,随飞行速度增加而增大。

经过环境模拟试验,本环控系统各项指标满足设计要求。本文介绍的设计方法也可应用于其他机载环控系统的设计中。