双叉式叶尖结构对风力机气动噪声的影响

代元军, 贺 凯, 李保华, 翟明成

(1.上海电机学院机械学院, 上海 201306; 2.新疆农业大学机电工程学院, 乌鲁木齐 830052;3.新疆工程学院能源高效利用技术重点实验室, 乌鲁木齐 830091)

风力机作为使用风能的主要设备,承载着能源转型与保护环境的使命。但风力机运行过程中产生的气动噪声一直困扰着人们,风力机的气动噪声会影响人们的睡眠与生活质量,且有研究表明长期处于风力机噪声环境下的人更容易患高血压等疾病[1],所以对于风力机的降噪研究逐渐成为研究人员的研究热点。岳巍澎等[2]研究了一种应用于风力机气动调幅噪声测量与分析的新方法;王松岭等[3]研究了脊状结构对翼型远场噪声的影响;高志鹰等[4]探究了S形叶尖小翼对风力机噪声的影响;代元军等[5]探究了V形叶尖结构对风力机噪声的影响;Sandberg等[6]利用DNS法对传统尾缘噪声之外的噪声源进行定位分析;Moreau等[7]探究了低至中雷诺数情况下后缘锯齿风力机叶片的降噪能力;Clark等[8]基于猫头鹰翅膀设计了一种可控制后缘噪声的叶片;Kim等[9]运用半经验公式结合数值模拟分析了叶片柔性对风轮气动噪声的影响;Maizi等[10]研究了叶尖形状对水平轴风力机噪声的影响。

中外研究人员对于风力机噪声的研究较多,且取得一定成果。但从风力机叶片设计角度开发不同叶尖结构叶片对气动噪声影响的研究正处于起步阶段。所以现提出一种用于小型风力机的双叉式叶尖结构改型设计方案,来探究改型设计后叶片的气动噪声特性,为风力机的降噪研究提供一种新思路。

1 试验方案设计

为探究双叉式叶尖结构对风力机气动噪声的影响,首先需保证改型设计后风力机的输出功率不低于未改型风力机,再进行气动噪声的评价。所以共进行两项试验,分别是风力机外特性测试与气动噪声试验。

1.1 风力机外特性测试方案设计

1.1.1 被测对象

试验采用100 W小型风力发电机,风轮叶片数为三叶片,额定转速为625 r/min,额定风速为8 m/s,叶片参数如表1所示,叶片三维图如图1所示。

图1 叶片三维图Fig.1 Three-dimensional map of blade

表1 被测叶片参数Table 1 Parameters of measured blade

风力机的运行过程类似于飞机和鸟类,通过吸力面与压力面产生的压强差提供升力,升力推动风力机风轮旋转而发电,所以可通过对飞机或是鸟类的仿形法来改型设计叶片。由于风力机叶片的叶尖是声压级变化最剧烈的地方[11],故改型设计主要集中在叶尖位置。双叉式叶尖结构改型设计思路来源于波音客机的双叉式叶尖结构飞机机翼,双叉式叶尖结构飞机机翼可削减翼尖涡强度,增强机翼的气动性能[12]。双叉式叶尖结构包括叶尖夹角θ,叶尖长度a和叶尖宽度h,双叉式叶尖结构如图2所示,双叉式叶尖结构尺寸如表2所示。

图2 双叉式叶尖结构Fig.2 Double fork blade tip structure

表2 双叉式叶尖结构尺寸Table 2 Dimensions of double fork blade tip structure

1.1.2 试验设备

风力机外特性测试在风洞实验室进行,试验风洞为直流低速风洞,型号为DZS-1400×1400/2000×2000-Ι型,开口段最大风速为15 m/s,开口段尺寸为3 m×3 m,功率分析仪采用FLUKE NORMA 4000CN型,电子负载仪采用爱德克斯IT8512A+型,试验设备如图3所示。

图3 风力机外特性测试试验设备Fig.3 Wind turbine external characteristics test equipment

1.1.3 试验方法

风力机外特性测试按照GB/T 19068.3—2003《离网型风力发电机组 第3部分:风洞实验方法》标准执行。将风力机定位安装于距风洞开口段0.5 m处,风轮旋转中心与风洞开口段中心在一条直线上,同时采用固定尾舵的方式来减少尾流对试验的干扰。然后将风力机接入功率分析仪,其次通过整流器将风力机的三相电变成两相电,用两相电接入电子负载仪。进行试验时接入一定的负载保证风力机的安全运行,调节风洞产生3~11 m/s的风速,在此风速下测出风力机的输出功率。

1.2 风力机气动噪声试验方案设计

1.2.1 试验设备

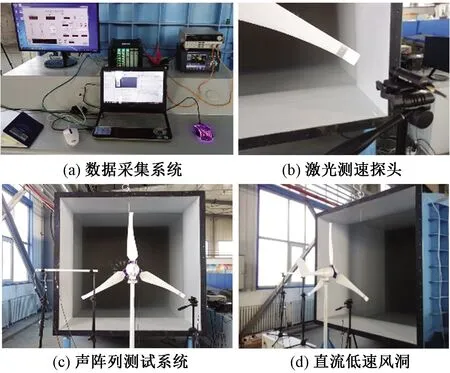

被测对象、直流低速风洞与风力机外特性测试保持一致,声传感器采用BSWA公司的MPA416型,并由7个声传感器组成声阵列测试系统。数据采集系统由BK 3053-B-12/0型12通道数据采集前端与BK 3660-C-100型5模块无线LAN机箱组成。试验通过接入BK 2981型激光测速探头来获得风轮转速,为实现试验所需的工况,接入电子负载仪来调节风轮转速,电子负载仪与风力机外特性测试一致,试验软件为BK Connect,试验设备如图4所示。

图4 风力机气动噪声试验设备Fig.4 Wind turbine aerodynamic noise test equipment

1.2.2 试验方法

风力机气动噪声试验按照GB/T 6882—2008《声学声压法测定噪声源声功率级》标准执行。为全面探究不同叶尖夹角的双叉式叶尖结构对风力机气动噪声的影响,拟采用声阵列法分别测试多种工况下未改型风力机与双叉式叶尖结构风力机的气动噪声,调节风洞以一定的风速工作,风轮受气动载荷作用而旋转时,用声阵列测试系统采集风力机的原始噪声数据,通过数据处理结合频谱分析法,即可得到风轮的旋转基频所对应的最大声压级与叶尖涡脱落频率所对应的声压级。

1.2.3 测点布置

风力机气动噪声试验的测点布置如图5所示,因为风力机叶片的叶尖是噪声声压级最大的地方,所以噪声测点主要布置在风轮的叶尖处,共布置7个声传感器,沿风轮旋转中心向风轮旋转平面径向方向向外水平移动30 cm处设置为原点O,规定以原点O为起点,平行于来流方向为X轴,水平向左为Y轴。测点距离风轮旋转平面为20 cm,测点7距离X轴为10 cm,每个测点间隔10 cm。

图5 风力机气动噪声试验测点布置Fig.5 Arrangement of measurement points for aerodynamic noise test of wind turbine

2 试验结果分析

2.1 输出功率分析

如图6所示为风力机在3~11 m/s时的风速-输出功率特性曲线,风力机的输出功率随着风速的增大而升高。在风速3~9 m/s的低风速与中风速段,双叉式叶尖结构风力机的输出功率大于未改型风力机,在风速9~11 m/s的高风速段,双叉式叶尖结构风力机输出功率与未改型风力机相比规律性不明显。

图6 风速-输出功率特性曲线Fig.6 Wind speed-output power characteristic curve

未改型风力机在额定风速8 m/s时输出功率为105.39 W,双叉式叶尖结构-1风力机在额定风速8 m/s时输出功率为110.23 W,双叉式叶尖结构-2风力机在额定风速8 m/s时输出功率为113.42 W,双叉式叶尖结构-3风力机在额定风速8 m/s时输出功率为114.78 W,都达到设计要求。通过对比分析可知,双叉式叶尖结构-1风力机的输出功率较未改型风力机提高4.59%,双叉式叶尖结构-2风力机提高7.62%,双叉式叶尖结构-3风力机提高8.91%,双叉式叶尖结构-3风力机的输出功率最佳。

2.2 气动噪声分析

2.2.1 背景噪声

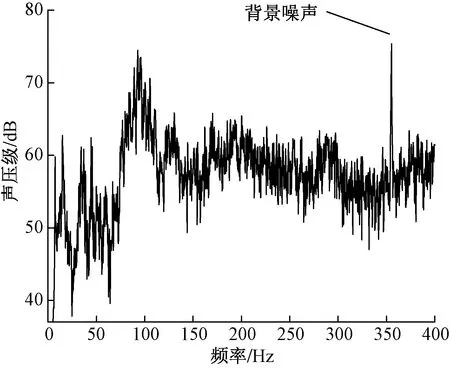

在测试风力机气动噪声前,先测试了风洞背景噪声,得到来流风速为6、7、8、9 m/s时,风洞背景噪声的特征频率分别落在272、313.6、355.2、398.4 Hz及其倍数上,由于特征频率距离风轮的旋转基频以及叶尖涡脱落频率较远,故背景噪声对本实验所关注的风轮旋转基频和叶尖涡脱落频率所对应的噪声测试影响可以不予考虑,如图7所示来流风速为8 m/s的背景噪声频谱图。

图7 风速8 m/s时背景噪声频谱图Fig.7 Background noise spectrogram with wind speed 8 m/s

2.2.2 离心力载荷不变,气动载荷规律增大

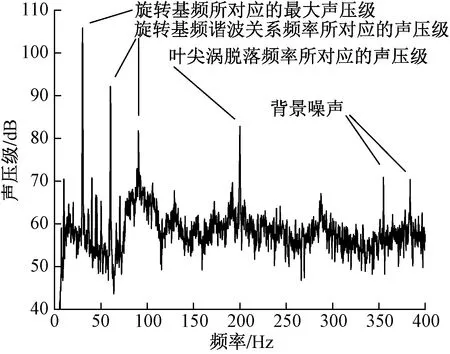

为实现离心力载荷不变,气动载荷规律增大工况,需调节电子负载仪,使风洞风速规律增大时,保持风轮的转速始终为额定转速。风洞风速规律增大即气动载荷规律增大,风轮转速不变即离心力载荷不变。风速取6、7、8、9 m/s,转速取额定转速625 r/min。气动噪声试验以叶尖部位的4号噪声测点为例,如图8所示为额定工况下4号测点的噪声频谱图。

图8 额定工况下4号噪声测点频谱图Fig.8 Spectrogram of No. 4 noise measuring point under rated operating conditions

如图9所示,气动载荷持续增大时,风轮旋转基频对应的最大声压级基本保持不变,背景噪声持续增大。通过与未改型风轮旋转基频所对应的最大声压级对比,可知在风轮旋转基频为30 Hz时,双叉式叶尖结构-1风轮旋转基频所对应的最大声压级降低3.62%、3.61%、3.59%、3.62%,双叉结构-2风轮旋转基频所对应的最大声压级分别降低5.68%、5.95%、5.71%、5.56%,双叉结构-3风轮旋转基频所对应的最大声压级分别降低8.41%、8.26%、8.56%、8.49%。按照理论分析,风轮转速不变,旋转基频不变,其所对应的最大声压级也不变,但数据存在微小变化的原因是试验测试过程中风轮转速存在一定范围波动。双叉式叶尖结构可以降低风轮旋转基频所对应的噪声,其中双叉式叶尖结构-3风轮降噪效果最好,同时随着叶尖夹角的增大,风轮降噪效果变好。

图9 气动载荷规律增大旋转基频所对应最大声压级Fig.9 Maximum sound pressure level corresponding to rotating fundamental frequency with increasing aerodynamic load

如图10所示,气动载荷持续增大时,风轮叶尖涡脱落频率所对应的声压级基本保持不变。通过与未改型风轮叶尖涡脱落频率所对应的声压级对比,可知在风轮叶尖涡脱落频率为200.03 Hz时,双叉式叶尖结构-1风轮叶尖涡脱落频率所对应的声压级分别降低5.91%、5.78%、5.67%、5.69%,双叉式叶尖结构-2风轮叶尖涡脱落频率所对应的声压级分别降低7.91%、7.67%、7.59%、7.65%,双叉式叶尖结构-3风轮叶尖涡脱落频率所对应的声压级分别降低10.34%、10.03%、9.94%、9.96%。风轮叶尖涡脱落频率计算公式[13]为

图10 气动载荷规律增大叶尖涡脱落频率所对应声压级Fig.10 Sound pressure level corresponding to blade tip vortex shedding frequency with increasing aerodynamic load

(1)

式(1)中:Sr为斯特罗哈数;D为叶尖分离尾迹宽度,m;v分离处边界流速,m/s。

按照理论分析,风轮转速不变,叶尖涡脱落频率不变,其所对应的声压级不变,但是数据存在微小变化的原因是实验测试过程中风轮转速存在一定范围波动。双叉式叶尖结构可以降低叶尖涡脱落频率所对应的噪声,其中双叉式叶尖结构-3风轮降噪效果最好,规律性与风轮旋转基频所对应的噪声变化一致。

通过以上在离心力载荷不变,气动载荷规律增大情况下对风轮的旋转基频所对应的最大声压级与叶尖涡脱落频率所对应的声压级的分析,可知气动载荷规律增大时,风力机气动噪声基本保持不变,故气动载荷不是引起风力机气动噪声变化的因素。双叉式叶尖结构可降低风轮旋转基频所对应的噪声与叶尖涡脱落频率所对应噪声,其中双叉式叶尖结构-3的降噪效果最好。

2.2.3 气动载荷不变,离心力载荷规律增大

为实现气动载荷不变,离心力载荷规律增大工况,需调节电子负载仪,使风洞风速保持不变时,风轮的转速规律增大。风洞风速保持不变即气动载荷不变,风轮转速规律增大即离心力载荷规律增大。风速取额定风速8 m/s,尖速比取4.5、5、5.5、6。如图11所示,离心力载荷规律增大的情况下,风轮旋转基频所对应的最大声压级也规律增大,背景噪声基本保持不变。因为在来流风速不变的情况下,风轮尖速比规律增大即风轮转速规律增大,转速增大导致风轮旋转基频与噪声增大。通过与未改型风轮旋转基频所对应的最大声压级对比,可知在风轮旋转基频分别为26.40、29.35、32.30、35.25 Hz时,双叉式叶尖结构-1风轮旋转基频所对应的最大声压级分别降低3.48%、3.64%、3.31%、3.15%,双叉式叶尖结构-2风轮旋转基频所对应的最大声压级分别降低6.93%、7.37%、6.59%、6.19%,双叉式叶尖结构-3风轮旋转基频所对应的最大声压级分别降低8.85%、8.84%、8.55%、8.66%,由此可知双叉式叶尖改型可以降低风轮旋转基频所对应的噪声,其中双叉式叶尖结构-3风轮降噪效果最好。

图11 离心力载荷增规律大旋转基频所对应最大声压级Fig.11 Maximum sound pressure level corresponding to rotating fundamental frequency with increasing centrifugal force load

如图12所示,离心力载荷规律增大时,风轮叶尖涡脱落频率所对应的声压级也规律增大。通过与未改型风轮叶尖涡脱落频率所对应的声压级对比,可知在风轮叶尖涡脱落频率分别为176.03、195.72、215.26、235.05 Hz时,双叉式叶尖结构-1风轮的叶尖涡脱落频率所对应的声压级分别降低7.26%、6.94%、6.70%、6.47%,双叉式叶尖结构-2风轮的叶尖涡脱落频率所对应的声压级分别降低9.74%、8.84%、8.11%、7.70%,双叉式叶尖结构-3风轮的叶尖涡脱落频率所对应的声压级分别降低13.01%、11.12%、10.43%、10.66%。双叉式叶尖结构可以降低风轮叶尖涡脱落频率所对应的噪声,其中双叉式叶尖结构-3风轮降噪效果最好,规律性与风轮旋转基频所对应噪声变化一致。

图12 离心力载荷规律增大叶尖涡脱落频率对应声压级Fig.12 Sound pressure level corresponding to blade tip vortex shedding frequency with increasing centrifugal force load

通过以上在气动载荷不变,离心力载荷规律增大情况下对风轮的旋转基频所对应的最大声压级与叶尖涡脱落频率所对应的声压级的分析,可知离心力载荷规律增大时,风轮气动噪声也规律增大,说明离心力载荷是引起风轮气动噪声变化的因素且两者成正比关系。同时双叉式叶尖结构可降低风轮旋转基频所对应的噪声与叶尖涡脱落频率所对应的噪声,其中双叉式叶尖结构-3风轮降噪效果最好。

3 结论

对未改型风力机与双叉式叶尖结构风力机进行了外特性测试与气动噪声试验,可得出如下结论:

(1)双叉式叶尖结构在3~9 m/s的低风速段和中风速段可提高风力机的输出功率,在9~11 m/s的高风速段规律性不明显。在额定工况下双叉式叶尖结构能使风力机输出功率较未改型风力机提高4.59%~8.91%,其中双叉式叶尖结构-3风力机具有最佳的输出功率。

(2)气动载荷对风轮的旋转基频所对应的噪声与叶尖涡脱落频率所对应的噪声变化无明显影响;离心力载荷对风轮的旋转基频所对应的噪声与叶尖涡脱落频率所对应的噪声变化影响较大且变化规律成正比关系,同时发现双叉式叶尖结构可以降低风轮的气动噪声。

(3)通过对比分析三种双叉式叶尖结构风力机的气动噪声特性,发现叶尖夹角是影响双叉式叶尖结构降噪效果的主要因素,在0°~90°范围内,角度越大,对风力机的降噪效果越好。

通过分析发现双叉式叶尖结构风力机具有良好的输出功率与降噪特性,其中双叉式叶尖结构-3风力机具有最佳的改良效果,研究结果为小型风力机的降噪研究提供一种新思路。