八达岭长城站长寿命混凝土质量控制实施方案

李常青

(北京中铁诚业工程建设监理有限公司,北京 100070)

0 前言

八达岭长城站属于地下火车站,位于新八达岭隧道内,地处八达岭长城景区核心位置,是新建北京至张家口铁路工程的标志性工程,为了提高结构安全余量和运营安全度、减少后期运营维护费用、推动行业技术进步,八达岭长城站站台层及车站两端大跨过渡段隧道衬砌混凝土结构采用长寿命耐久性混凝土。

隧道衬砌混凝土结构的耐久性主要受混凝土的密实度、表面裂纹以及周边的腐蚀环境等因素的影响,采用中低热水泥、Ⅰ级粉煤灰、多级配整形骨料、优化配合比、控制入模温度以及进行保湿保温养护等措施[1],生产出高填充性、低水化热、低收缩率和高密实性的衬砌混凝土[2],形成长寿命耐久性混凝土结构体系。

1 长寿命耐久性混凝土的技术要求

要使混凝土结构的寿命长,具有耐久性,要注意以下5点:1) 选用合适的原材料,优化配合比,制备高密实、高抗裂性、耐久性长寿命混凝土。2) 通过稳定混凝土工作性能,合理分层、分窗布料,控制好每次浇筑高度,加强振捣,保证混凝土均匀、密实。3) 采取及时不间断保温保湿养护,控制混凝土碳化速率,保证混凝土强度及耐久性。4) 采取混凝土密实性的快速检测方法对实体结构混凝土的质量进行检测,并采用预埋监测元器件长期监测实体结构健康状态。5) 通过以上措施施工出低收缩、不开裂、抗碳化性能优异、高填充性的耐久性长寿命混凝土。

2 长寿命耐久性混凝土的性能要求

混凝土的性能包括拌和物性能、硬化体性能、有害物质含量和结构实体性能。混凝土拌和物性能、混凝土硬化体性能和有害物质含量应满足相关规定,见表1。结构实体性能即混凝土抗压强度采用90 d龄期进行评定。

表1 混凝土性能与检测方法

3 材料措施

混凝土的材料措施包括选用中低热型水泥、Ⅰ级粉煤灰、整形骨料和补偿收缩材料等。混凝土原材料除应符合铁建设[2010]255号文《铁路混凝土结构耐久性设计规范》(TB 10005—2010)的规定外,还应满足以下要求。

采用中低水化热的硅酸盐水泥,要求水泥的3 d抗压强度≤22 MPa,3 d水化热不应大于251 J/g,7 d水化热不应大于293 J/g。

粉煤灰应选用颜色均匀、不含有油污等杂质的C50及以上产品,且与水泥和水混合时不得有明显的刺激性气体放出,性能应满足有关规定要求。

细骨料应选用级配合理、质地坚固、吸水率低和空隙率小的洁净天然河砂,细度模数应为2.2~2.6,含泥量应小于2.0%。

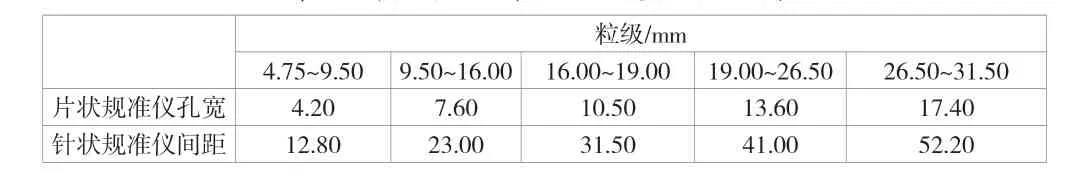

粗骨料选用粒形较好、级配合理的粗骨料,粗骨料应由5.0 mm~31.5 mm的3级或以上多级配骨料整形混配而成,针片状颗粒含量应小于20%,测试针片状颗粒含量所用的针、片状规准仪见表2。

表2 针、片状规准仪的孔宽和间距要求

补偿收缩材料为抑制混凝土温度收缩、干燥收缩引起的开裂,在混凝土配合比中掺入一定数量的石粉作为补偿收缩材料。外加剂选用低R7、保坍性能较好的外加剂,1 h坍落度损失不应大于20 mm;外加剂应与胶凝材料具有良好的适应性,确保混凝土拌和物不离析、不泌水,表面无明显气泡上浮现象。

4 生产措施

4.1 施工准备

施工单位编制《长寿命耐久性混凝土实施方案》报建设单位批准后实施,包括但不限于拌合站建设方案、原材料全项检测措施、理论配合比选定及施工配合比验证,原材料存放场地、拌制、运输、浇筑、养护措施及季节性施工措施、安全环保措施等。

4.2 拌和站建设要求

根据批准的《长寿命耐久性混凝土实施方案》进行混凝土拌和站建设,要求拌和机组一用一备,粉料罐(水泥、粉煤灰、石粉)设置合格仓和待检仓各3个,粗骨料设置合格仓和待检仓各3个,细骨料设置合格仓和待检仓各1个,拌和站建成后报请建设单位组织监理单位进行验收,经验收合格后才可以使用。

4.3 原材料检测及配合比要求

原材料进场后,施工单位应按照国家铁路局现行标准《铁路工程结构混凝土强度检测规程》(TB10426)的有关规定进行试验检测,试验检测合格后通知驻拌和站监理工程师见证取样,全项见证取样外委到国家铁路产品质量监督检验中心(北京铁科院)检测,材料检测合格报验签字后才可以使用。配合比经多次试验优化后报监理单位试验室验证审批,验证合格批准后才可以使用。

4.4 混凝土的施工管理

混凝土生产前由现场监理工程师按照以下程序进行检测验收:初支喷射混凝土质量验收合格→断面轮廓线扫描验收合格→预应力锚杆、锚索验收合格、锚杆头处理完毕验收合格→纵、环向排水盲管铺设及验收合格→各种预埋管路及检测设施铺设完毕并验收合格→土工布、防水板及纵、环向止水带、止水条铺设完毕并验收合格→钢筋安装及验收合格→检查模板端头的安装就位情况、测量开挖轮廓线与模板间的净距是否符合设计要求,模板台车安装就位、调试并验收合格后,由现场监理工程师签发混凝土浇筑令。

拌和站接到混凝土浇筑令后,通知驻拌和站监理工程师进行开盘前检查确认,其检查内容为原材料各项指标是否合格、检查施工配合比是否设置准确,检查机械设备及运输车辆是否满足要求,满足要求签发开盘令同意开机生产,不满足要求严禁生产混凝土。

采取有效措施防止水泥、矿物掺和料受潮,水泥的入机温度不应高于55 ℃。

细骨料进场后应堆放一定的时间,待砂堆不同位置的含水率偏差不超过1%时才可以正式使用。

控制混凝土的运输时间,混凝土搅拌至入模的运输时间间隔不得超过2.5 h。

在施工过程中,如更换主要原材料的品种及规格,应重新选定混凝土配合比,并对混凝土拌和物的各种性能指标重新进行检验。

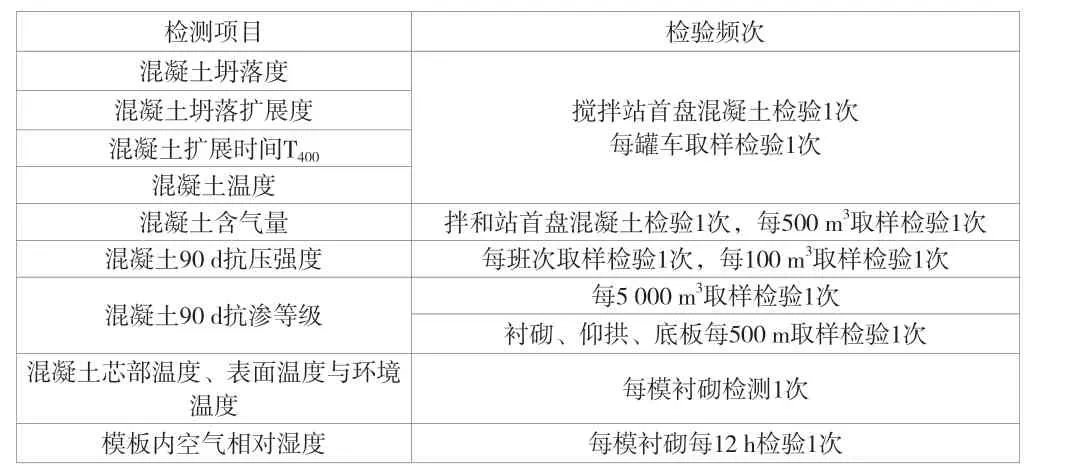

4.5 混凝土施工过程检验要求

混凝土坍落度、扩展度、混凝土扩展时间T400、混凝土温度等的检验要求符合国家铁路局现行标准《铁路工程结构混凝土强度检测规程》(TB10426)的规定。混凝土90 d抗压强度每班次取样检验一次,每100 m3混凝土取样检验一次;混凝土90 d抗渗等级每5000 m3混凝土取样检验一次,衬砌、仰拱、底板每500 m取样检验一次;混凝土芯部温度、表面温度每2模衬砌监测一次;带模养护时,模板内空气相对湿度每模衬砌12 h检测一次。

5 浇筑措施

控制混凝土的运输时间,混凝土搅拌至入模的时间间隔不超过2.5 h。

混凝土出机后严禁加水,浇筑前混凝土出现坍落度损失时,可采用二次搅拌方式调整混凝土的工作性能。

优化布置浇筑窗口,采用分层分窗浇筑,混凝土入模采用分仓下料系统,自由倾落高度不超过2.0 m,泵送混凝土从已灌筑段接头处向未灌筑方向自下而上、分层对称浇灌,防止偏压使模板变形。

为了提高混凝土的密实性,采用附着式振捣器与人工振捣相结合,遵循“平板振动器振捣为主、插入式振捣棒振捣为辅”的原则,在模板台车上合理布置平板振动器并采用智能化控制系统,避免漏振、过振,保证混凝土的振捣效果。

混凝土标准养护试件及同条件养护试件留置数量按1 d、3 d、7 d、28 d、56 d、90 d、120 d、240 d和360 d的数量留置,标准养护试件和同条件养护试件数量相同,目的是进行标养试件和同条件养护试件抗压强度对比。

6 养护措施

混凝土拆模后,立即采用自具有式养护膜进行保湿,保湿养护膜具有贴需要在拆模后3 h内完成。保湿养护膜粘贴完成后采用充气式帆布进行保温,保湿、保温养护的时间不少于14 d。

6.1 自具有式保湿养护膜

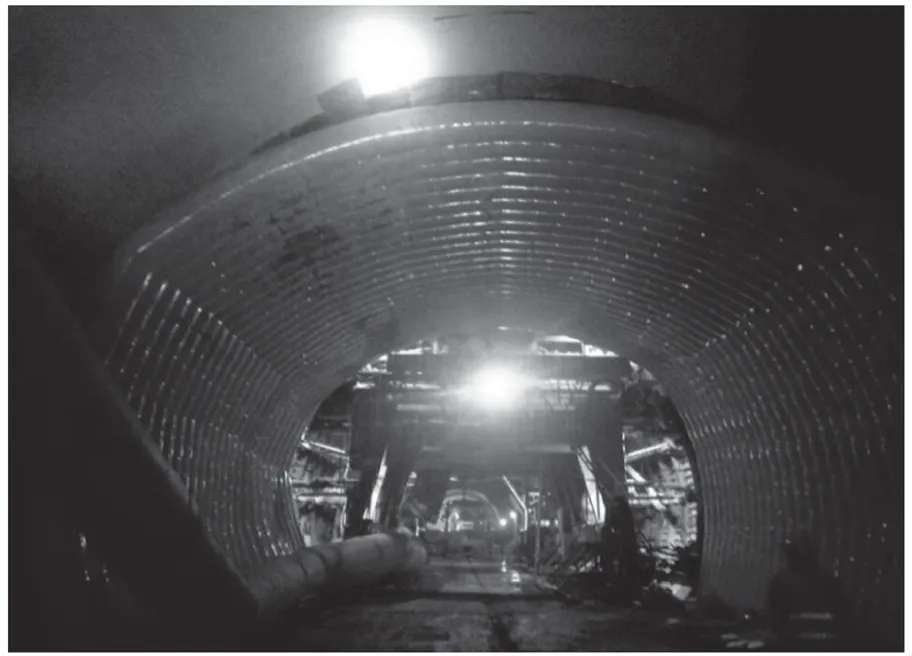

养护阶段是保证长寿命混凝土耐久性的重要阶段,针对现有喷淋养护方式养护频率不够,容易形成干湿交替的缺点,长寿命耐久性混凝土拆模后,立即采用自具有式保湿养护膜进行保湿养护(如图1所示),保湿养护的时间不少于14 d。

6.2 充气式帆布衬砌保温气囊进行保温

为了防止混凝土表面温差裂纹的产生,采用预埋混凝土温度传感器进行温度监测、充气式帆布衬砌保温气囊(如图2所示)进行温度调节,有效控制了衬砌混凝土芯部温度与表面温度、表面温度与环境温度之间的温差。通过衬砌混凝土芯部温度和表面温度监测,采集到混凝土内外温差在3 d后下降至15 ℃,以此确定了充气式帆布衬砌保温气囊养护的拆除时间。

图1 自具有式保湿养护膜

图2 充气式帆布保温气囊养护

7 监测措施

主要采用混凝土密实性的快速检测方法对实体结构混凝土的质量进行检测,并采用预埋监测元器件对实体结构健康状态的关键参数进行长期监测。

7.1 采用气体渗透系数测试仪快速评价实体混凝土质量

采用Torrent混凝土渗透性测试仪对混凝土质量进行快速检测。

7.2 采用预埋监测元器件长期监测实体结构健康状态的关键参数

采用CO2浓度传感器、温湿度传感器长期监测混凝土服役环境参数,采用Corro-Watch监测传感器监测钢筋锈蚀状态,并搭建耐久性无损监测系统平台。

7.2.1 外挂式CO2、温湿度无线传感器

用于监测不同部位混凝土所处环境中CO2的浓度和温湿度。具体传感器型号根据地下车站环境中的CO2浓度预测上限以及环境温湿度预测值,确定其测试量程、工作温度和工作湿度。

CO2温湿度无线传感器安装于二衬混凝土左右边墙,距地面以上1.5 m处,沿隧道长度方向平均间隔30 m设置一个测点,共设置6个传感器。

7.2.2 埋入式钢筋锈蚀传感器

采用Corro-Watch钢筋锈蚀传感器监测不同位置处钢筋的锈蚀状态。钢筋锈蚀传感器安装于二衬混凝土左右边墙,距地面以上1.5 m处,沿隧道长度方向平均间隔30 m设置1个测点,共设置6个钢筋锈蚀传感器。

8 检验措施

混凝土原材料进场后,施工、监理单位应对原材料的品种、规格、数量以及质量证明文件等进行检查验收,并按国家铁路局现行标准《铁路工程结构混凝土强度检测规程》(TB10426)的规定取样及复检,经检验合格后的原材料才可以进行生产混凝土。

施工过程中混凝土质量检验要求应该符合相关规定,见表3。

表3 混凝土施工过程检验要求

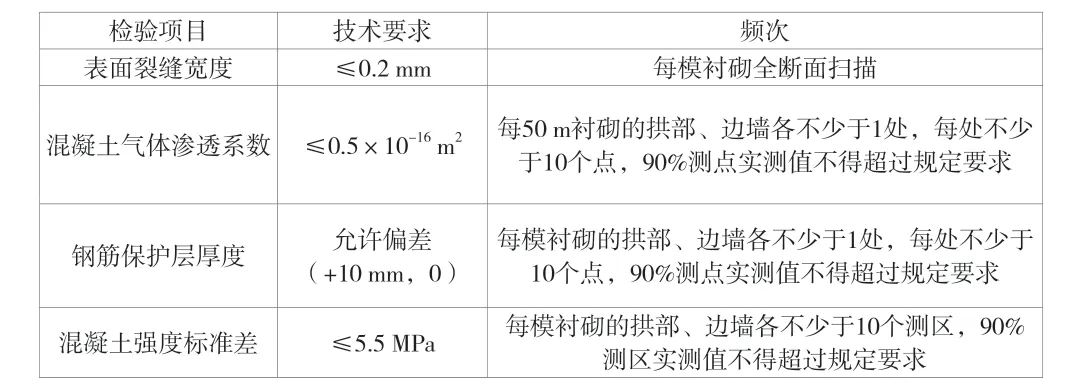

施工后应该按照要求(见表4)对实体结构混凝土性能进行检验。

表4 实体混凝土质量抽检要求

9 结论

在施工过程中从材料措施、生产措施、浇筑措施、养护措施、监测措施和检验措施等方面进行管理,对各种原材料及配合比的主要技术参数进行控制,优化模板台车的浇筑窗口,采用振捣智能化控制系统,提高混凝土的密实性,通过与普通混凝土试验检测数据对比显示,长寿命耐久性混凝土强度稳定增长,有效地提升京张高铁八达岭长城地下车站隧道衬砌混凝土的施工质量。

根据混凝土水化过程中的温度变化,采用保温保湿养护措施,动态调整混凝土表面的温度和湿度,减少混凝土表面的裂纹,耐久性指标检测显示较普通混凝土有了较大提升,有效延长了隧道衬砌混凝土结构的使用寿命。