手轮松动导致的配电箱螺柱损坏故障分析与预防

江苏自动化研究所 张 华

某型配电箱在可靠性试验时发生了螺柱损坏断裂的问题,通过对螺柱的断裂现场进行检查,结合试验过程中的加载条件、配电箱结构、装配等流程,运用有限元受力分析方法对螺柱实施仿真模拟,通过实验与仿真结合的手段确定了螺柱损坏的原因和相关因素,制定了相应的改进措施,以做到举一反三,杜绝再发生类似情况。

配电箱作为电气系统内广泛存在的一种基础性设备,因为其中的低压配电装置,常被应用于电网中以保障后者运行过程中的安全。当故障发生时,配电箱一方面应当能及时地切断电路,另一方面还应当迅速向工作人员提出告警。因此,配电箱自身的安全保障,在整个电网的安全保障中是极其重要的。

军用的配电箱与民用配电箱相比,除了需要提供同等的功能外,由于其常被应用于恶劣、复杂、极端的环境,需要满足更高的力学和热学等性能的要求。故而,为了保证生产的配电箱满足军用的需求,设备在交付用户前,都应当经历严格的各级试验审查、筛选。

1 故障现象描述

某型配电箱在进行可靠性试验的过程中,突发连接螺柱断裂损坏的故障,螺柱断裂现场的情况如图1所示。该螺柱为不锈圆钢制造(1Cr17Ni2),具体尺寸如图2所示。该螺柱的主要功能是连接配电箱的壳体和盖板,每套配电箱中共有2件。

图1 配电箱中的断裂螺柱现场图

当螺柱断裂破坏时,最直接的结果便是其无法再连接壳体和盖板,盖板将和壳体发生相对位移,无法再保持原来的相对位置,严重时盖板和壳体会直接脱离。除了这种结构上的破坏,螺柱断裂还会导致其他的恶劣影响。无论是壳盖分离,导致配电箱内部的关键、重要器件直接暴露在外部恶劣环境下;还是配电箱无法再起到原本的保护电路的作用,导致更大的电网故障和设备故障,这些影响都可能导致严重的经济损失乃至人员伤亡。因此,必须要及时定位配电箱中螺柱断裂故障发生的原因,并举一反三,杜绝类似现象的再次发生。

图2 螺柱的尺寸图

2 故障原因分析

2.1 配电箱可靠性试验振动环境

根据《XX试验大纲》要求,振动应力按GJB899A《可靠性鉴定和验收试验》中的要求执行,振动在垂向进行,应力的施加程序为:

(1)每24 h周期内,随机抽取6 h施加振动应力,并以3 h为一个振动循环,具体施加时间为:舱内设备剖面,每个循环的第4 h~7 h、第18 h~21 h。(2)每一个3 h的振动循环中应先施加战斗损伤频谱(图3(a))10 min,然后在其余时间内施加运输随机频谱(图3(b)),每振动20 min停止10 min,并以此重复进行。(3)施加战斗损伤频谱时应按以下规定进行对数正弦扫频,如图 3(a)所示:频率范围为4 Hz~60 Hz;振幅分别为:(0.76±0.15)mm(4Hz~15Hz),7.5 m/s2(15 Hz~60 Hz);持续时间:10 min(频率由低到高5 min,频率由高到低5 min)。(4)施加运输随机频谱时应按以下规定进行随机振动,如图3(b)所示:频率范围:10 Hz~200 Hz;量级(总均方根值r.m.s.):10 m/s2;持续时间:20 min。

2.2 试验现场的故障原因分析

故障发生的力学原理非常简单,就是某时刻螺柱的某处受到的应力大于该处材料的破坏极限,导致螺柱在该处出现断裂破坏。然而,想要定位故障的具体原因却非常困难。现存关于配电箱的研究,大多是针对民用配电箱的结构、电气等设计,极少有配电箱在复杂振动环境下的研究,没有故例作为故障定位的参考。

因此,首先默认试验所用的配电箱为完全满足要求的设备,之后通过对现场残骸的检查分析,发现配电箱内与手轮啮合的垫块部分出现异常,比正常情况下更薄,其余除螺柱部分都完全正常,而螺柱部分由于断裂破坏,无法检查其状态是否符合试验要求。

图3 配电箱可靠性试验中施加的载荷频谱

2.3 有限元仿真方法

近年来,随着计算机性能的高速发展,CAE(Computer Aided Engineering,计算机辅助工程)也同样迅猛发展,以此为基础建立的有限元方法的计算规模和计算精度也得到了大幅的提升。现在,通过建立有限元模型进行设备的动力学仿真分析在结构动力学分析中占据越来越重要的地位。当前,有限元仿真模拟广泛应用于汽车NVH分析、建筑结构、材料力学性能分析等方面,模拟实际实验时的载荷、约束条件等,对设备性能进行实验前的预估。然而,当前的有限元方法在工程应用上更多的是集中在研究设备的预研、可靠性和环境适应性确认等方面,针对设备的具体的故障原因定位则比较罕见。而通过仿真模拟的方法,建立准确的有限元模型,并对其在各阶段载荷作用中的受力进行分析,是探索实际实验中发生故障的原因的一种行之有效的方法。

3 设备的有限元模型

为了尽可能的仿真出配电箱的真实试验情况,建立了如图4所示的配电箱模型。其中,连接盖板和壳体的螺柱、拉杆和手轮材质为不锈钢(1Cr17Ni2),其余部分材质为铝合金(ZL102)。螺柱部分通过两个螺母固定,而手轮部分则是通过与卡扣结构的啮合以实现盖板和壳体的相对固定,拉杆结构仅为盖板与壳体内部链接的结构,防止盖板打开过大,不承担固定作用。

图4 配电箱的三维仿真模型

结合试验标准的要求和现场试验的具体实施,在进行有限元分析时采用的是关闭状态下的配电箱模型,且整个试验过程中配电箱未安装减振器(图4中壳体足部四个黑色部分)。对模型的网格划分,以六面体网格单元为主,以四面体网格单元为辅,兼顾了计算的精度和速度。在模型中原来的减振器处施加固定约束,对整个模型添加垂向向下的9.8 m/s2的重力加速度(X轴负方向),最终得到如图5所示的理想的配电箱有限元模型。

图5 理想的配电箱有限元模型

整个配电箱中各个部件静态条件下的强度极限可以直接采用材质的数据,各单元的参数分别如表1所示:

表1 配电箱中各单元的组成参数

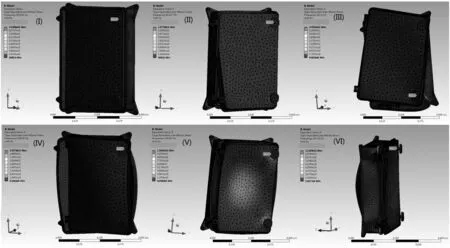

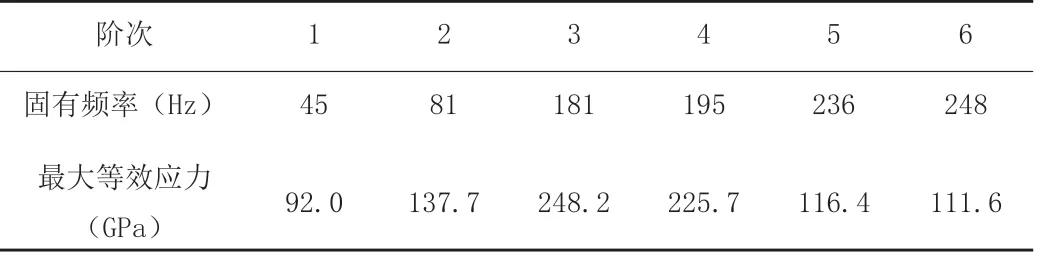

3.1 配电箱理想模型的模态分析

模态分析是研究结构动力学的一种重要方法,可以得到机械结构的固有频率和振型等关键参数。在本文中,由于试验使用的战斗损伤谱和运动随机频谱都是宽频的激励,在这种频谱的激励下,结构的某些固有模态很可能会被激发显示,因此,研究设备的模态对于后续的受力分析时非常必要的。在图3所示的宽频频谱激励下,重点研究设备的频率在200 Hz以内及200 Hz相近的固有频率。综合计算结果和实际试验的设置,表2为整个配电箱模型的前六阶仿真计算的固有频率的汇总。

图6所示为关闭状态的配电箱在前六阶固有频率所表现出来的振型和模态应力图。前四阶模型中的振型都是优先表现在破坏螺柱与螺母的连接,进而使盖板和壳体发生相对位移。而第五六阶时模型的振型主要表现为盖板与壳体各自或共同发生变形。同时,可以观察到前六阶模态中最大等效应力都发生在手轮处。前四阶振型的固有频率都小于200 Hz,说明在2.1施加的频谱载荷下,设备的主要风险集中在连接盖板和壳体的螺柱和手轮啮合处。

图6 闭合状态的配电箱前六阶模态应力图:(I)1阶,(II)2阶,(III)3阶,(IV)4阶,(V)5阶,(VI)6阶

表2 配电箱模型的前四阶固有频率及最大等效应力表

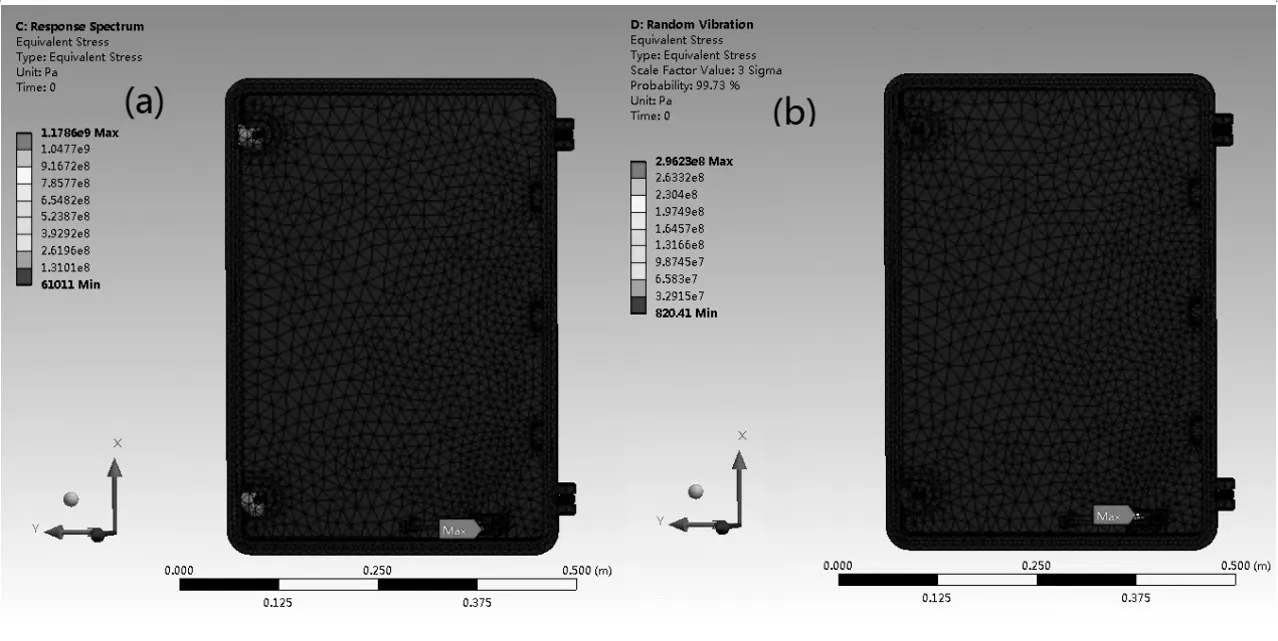

图7 闭合状态的配电箱分别在(a)战斗损伤谱下的等效应力响应和(b)运输随机频谱下的等效应力图

图7为模型分别加载2.1中战斗损伤频谱和运输随机频谱后的等效应力图。易见,两种频谱加载后,最大等效应力都作用在拉杆部位且都远小于拉杆材料的弹性模量。而在实际试验中发生断裂的螺柱退刀槽处,更是远远小于理论的弹性模量。此种情况下,如果可能因材料疲劳而发生破坏的话,也是优先发生在拉杆与壳体、盖板的连接处,而不是螺柱退刀槽处。

在该理想模型中,不同单元间的相互连接都是出于最理想状态,为接触绑定状态。在此状态下,图5的模型用来分析整个配电箱的可靠性绰绰有余,但想要用来定位螺柱断裂的原因则略显不足。在试验中,更换断裂螺柱后,配电箱通过了2.1的试验,说明正常情况下不会发生该故障,前文仿真得到的结果是可信的。

3.2 手轮啮合存在问题

模型中盖板和壳体间的连接约束有四处,分别为两个螺柱处和两个手轮处,当不考虑壳体时,这四处可以视为固定约束。结合实际情况,在进行设备的故障定位分析时,首先考虑的是正常试验条件中出现概率最高的现象,譬如手轮部分未能完全啮合,导致约束条件无法达到理想情况。手轮未能完全啮合,在工程中是有可能存在的,客观的原因如锲形轮、垫块等松动,主观原因如试验人员未啮合完全等。因此,先后分析了啮合完全,上手轮未完全啮合,下手轮未完全啮合,上下手轮都未完全啮合的情况下模型的受力情况。

表3 不同的手轮啮合情况对应的受力分析表

易见,由于手轮未能完全啮合,导致在该处不能产生固定约束,会导致一阶固有频率的降低。如表3所示,当上下手轮都松动时,一阶固有频率降至210 Hz(200Hz×(1+10%)),在该情形下,当施加随机振动频谱时,由于扫频的最大频率为200 Hz,设备有因随机载荷而发生共振的可能。

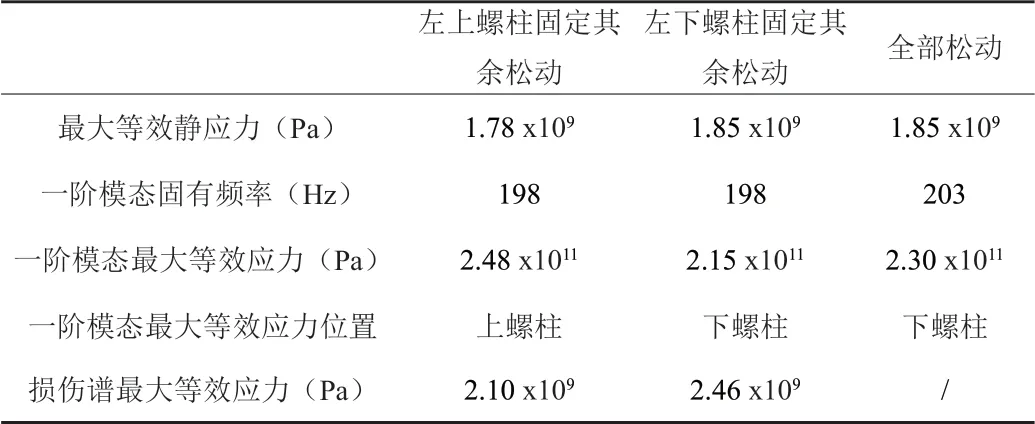

表4 一个固定约束生效或全部松动时的受力分析表

3.3 更多固定约束松动情况

3.2中的问题会导致在试验过程中设备的固定约束进一步松动。而当更多的固定约束松动时,如表4所示,进一步分析不同约束条件下的设备的模态分析,发现在这些约束情况下,模型的一阶模态固有频率基本都落在随机谱范围内,会随着随机谱的施加而发生共振,此时的最大等效静应力都大于螺柱材料的弹性模量,导致螺柱受到破坏,设备发生故障。

4 改进措施

预防再次出现第1章节中的类似现象,针对第3章节中的问题,应当做到以下几点,才能从根本上杜绝故障再次出现。

(1)装配前应检查设备材料、工艺,保证各零部件满足标准要求,多数情况下目视不足以确定材料、工艺是否合格,应当采用合适的方法来进行确认;

(2)试验前应当全面检查设备,发现手轮啮合出问题不够紧密时应当及时更正,保证各零部件能够充分发挥其作用。

总结:本文通过有限元仿真模拟的方法,分析了实际试验中突发的配电箱螺柱断裂的故障。通过对配电箱理想模型的受力分析,确定了正常工作时的配电箱不会发生故障。之后针对理论和现实中都可能存在的手轮啮合处固定约束松动的情况,对螺柱及盖板等模型进行了进一步的受力分析,明确了材料在这种情境下的破坏风险。最后,则针对前面受力分析的条件,针对性地提出了设备在生产、试验过程中的改进措施。

本文从理论上分析了手轮啮合处松动导致的配电箱在工程实际中出现故障的可能性,进而提出了相应的整改措施,从理论上指导了生产、试验过程中对该故障的预防工作,从根本上杜绝了类似现象的再次出现。