混胶设备功能扩展改进

张 伟

(辽宁陆平机器股份有限公司, 辽宁 铁岭 112001)

0 引言

混胶设备是双组分胶液按比例自动混合的设备,要依据胶水的性能定制,设备要适合胶水,满足胶水的性能要求,才能有可靠的混胶质量。混胶设备的结构主要分为胶液输送、双液配比、双液混合三部分。 制板生产线起初手工混胶,劳动强度大、搅拌不匀,影响制板质量;原混胶设备2003 年引进,存在着补料不能同时出胶及温度低时出胶速度慢等问题;为了解决以上问题,对新购进的混胶设备进行了功能扩展改进, 解决了出胶效率低及生产等待时间长等问题,满足了生产线连续生产的要求。

1 结构与工作原理简介

1.1 双组份胶液混合工作原理

双组份胶液由主剂和固化剂组成,主剂为环氧树脂,粘度为3~5 万喱泊; 固化剂为聚酰胺, 粘度为2~4 千喱泊,其中主剂和固化剂的混合体积比为2:1。

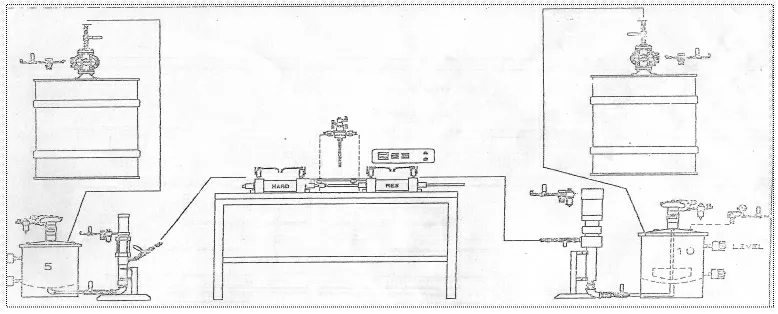

两胶液均用55 加仑桶包装,先由插桶泵分别将胶液输送至压力罐,胶液在压力罐内加压后,再由输送料泵送至双作用自动计量系统, 再由静态混合器将两种胶液按比例混合后排出,见图1。

图1 双组份胶液混合工作原理图

1.2 胶液输送

胶液用输送泵输送,输送泵有气动隔膜泵、气动柱塞泵。 气动隔膜泵用于输送中、低粘度的胶液,气动柱塞泵用于输送高粘度的胶液。

1.3 胶液计量

胶液计量为活塞气缸计量。 按照胶液的材料性质选择相应的计量气缸,计量气缸会精确控制胶液体积比,保证胶液按比例流出。 活塞气缸计量的比例取决于每冲程两计量缸的容积比,比例精度由两活塞的同步性确定。 两独立的计量缸通过同一连杆将两活塞联在一起, 两活塞由接触电磁阀控制换向, 能同时双向工作、 自动往复运动。 在长时间运行中能保持恒定,保证输出的胶水比例一致,能达到良好的混胶效果。

1.4 胶液静态混合

胶液的混合为静态混合。 静态混合节省了清洗时间、互换容易,便于拆装。 静态混合器用优质材料制成的双螺旋结构,耐压高,混合表面光滑,降低了管道阻力,在同等压力下出胶量大。静态混合器的开关由气动电磁阀控制,控制两种胶水同时进入混合管。

1.5 出胶量设定

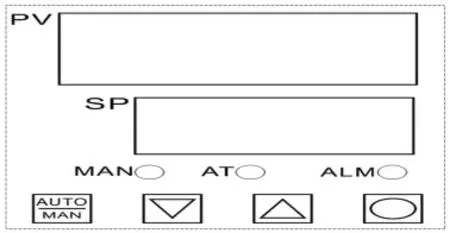

图2 出胶量设置开关

出胶分自动和手动两种情况,人机界面自动运行下,控制旋钮在手动位置,点击启动按钮或踩下脚踏开关,出胶开始,松开按钮或脚踏开关时停止出胶,计量显示在仪表上。 人机界面下,控制旋钮在自动位置,点击一次启动按钮或踩一下脚踏开关,出胶开始,按照仪表所设定的计量值进行出胶,到达设定值后,出胶停止。

启动选择开关至所需预设置状态, 在计数器上设置所需的计数值。在计数器上按动选择开关,则计数器上第一位数闪烁,通过加减确定,再按动选择开关,则显示闪烁下一位整数处,按以上步骤,选择需要的数值见图2。

自动排胶功能,设备超过设定时间不出胶时,防止胶液在混合管内固化,可对自动排胶的时间间隔和排胶的时间进行设定。

图3 排胶间隔时间设置开关

2 功能扩展改进

混胶设备存在的具体问题: 首先, 北方冬季,室内温度相对较低,主剂环氧树脂的粘度高, 达不到正常流动所需的温度(25~28)℃,出胶速度慢,即使加热,也需要加热升温过程的等待时间(近4 小时);其次,料罐补加料时,静态混合器不能同时出胶,每次补加料需要近一个小时,静态混合器出胶就要暂停相同的时间,生产线工人无论任务有多忙都需相同时间的等待,直到补料完成,等待结束,再打胶。针对上述问题,在新设备购进前,对设备提出改进要求,并与设备厂家共同完成了自动加料功能和电器控制的改进,设备购进后完成了自动温控功能的改进。 通过上述改进,新购设备提高了生产效率,减少了等待时间。

2.1 改进自动温控功能

为降低主剂环氧树脂的粘度, 要对主剂环氧树脂进行加热,加快出胶速度。 在原料桶、料罐周围增加缠绕加热带,加热带上有温度传感器,加热温度可设定、调节。有了加热系统, 胶液温度达到正常出胶工作温度还需一定的加热时间,粘度大的主料需要加热近4 个小时。为了提高出胶效率,增加时控开关,对粘度大的主料进行自动加热控制。时控开关设置后,加热带每天都比正常上班时间自动提前4 个小时通电,进行加热。加热带上有温度自动调节开关, 保证加热带温度恒定, 粘度大的主料通过提前自动加热,上班时胶液已具备正常出胶的温度, 有效的解决了温度低时设备出胶速度慢的问题。

图4 加热时控开关

2.2 改进自动加料功能

为减少不必要的等待时间, 补加料要与出胶能够同时进行。为了达到出胶连续,料罐内就要一直持续存在胶液,低液位传感器的位置不像通常混胶机那样,设置在料罐的最低点。 通过改进设置在距料罐罐底的1/3 处,这样即使在补料时,也能保证料罐内一直存有胶液,最少时也有料罐的1/3。 在通电运行状态下,加料的开启和停止动作由料罐的高低液位传感器控制。 气动插桶泵插入料桶桶底并固定,打开气源,插桶泵工作,将胶液自动输送到料罐,至高液位时加料停止。当料桶内胶水减少到低液位时,低液位传感器感应到信号后自动作出反应, 此时蜂鸣,三色指示灯红灯闪烁,加料泵阀门自动打开,填加相应胶水,当加料高于低液位时,蜂鸣和红灯闪烁停止,继续自动加料,直到高液位传感器感应到料液信号,加料泵阀门自动关闭,加料结束。这样加料循环进行,确保一个密封结构的料罐内始终存在胶液,可以保证静态混合器出胶连续。

图5 双组份环氧胶混胶系统

2.3 电器控制

电器控制由复杂的逻辑电路简化为PLC 自动编程控制,实现对整机运行的自动控制。 程序编辑简单,随用随配,只要按启动开关即可。

3 结论

自动混胶设备实现了数字化控制,保证混胶均匀、配比计量准确、混胶质量稳定可靠、操作简单、方便。通过功能扩展改进,解决了冬季温度低出胶速度慢的问题,并在加料的同时能连续出胶,适合连续作业的自动化生产,它使工人从手工搅拌、计量的劳动中解放出来,降低劳动强度、提高生产效率。