外置轴向式分层注水超声流量计的设计与实现

季公明,李 翔,杜晓霞,郭宏峰,赵广渊,杨树坤,李啸峰,姚汉秋

(1.中海油田服务股份有限公司,天津 300459;2.中国石油大学(华东),山东 青岛 266580)

当前,油田井下注水技术主要向精细分层注水和自动监测调控方向发展,分层注水量的精确测量是实现精细分层注水和自动监测调控的必要条件[1]。目前用于井下注水流量测量的流量计主要有涡轮流量计、涡街流量计、节流差压式流量计、电磁式流量计和超声波流量计等。对于涡轮流量计[2],其工作时涡轮高速转动,轴承易于磨损,杂质容易卡,不能长期稳定的工作;对于涡街流量计[3],当流量较小时,无法在阻力部件形成稳定的旋涡而无法进行测量;对于差压流量计[4],其量程比较小(3∶1~4∶1),流量变化大时无法保证小流量时的测量精度,甚至无法测量;对于电磁流量计[5],长期在高温环境中使用时,衬里材料和电气绝缘材料的性能不能保证,探头直接与流体接触,极容易受油污污染,测高压流体时密封问题难以解决;对于传统的内置式超声流量计[6],超声波换能器需与被测流体直接接触,在高压流体测量中容易发生换能器疲劳现象且密封问题难以解决,特别是传统的“Z”、“V”或“W”型在小管径、小流量测量时,由于有效声程短而测量误差大。

针对目前井下流量计存在的量程比小、压损大、小管径小流量无法测量或测量精度低、探头易受污染、长期高温高压稳定性差等特点,笔者提出了一种新型高精度的外置轴向式超声流量测量方法及装置,实现了分层注水井的单层注入小流量的精确测量,并通过导流管内阻力件下非理想流场修正模型、声速温度补偿模型进一步提高了其测量精度。

1 流量测量原理

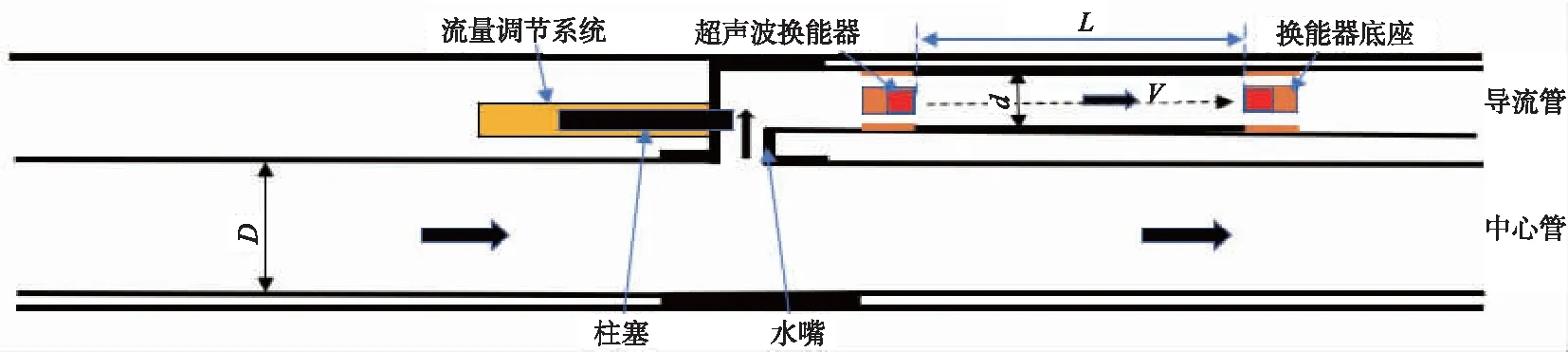

配水器机械结构示意图如图1所示。

图1 配水器结构示意图

由图1中可以看出,流量调节系统通过调节柱塞前后移动位置控制水嘴开度大小并调节导流管内注水流量[8]。配水器中导流管内部直径为30 mm,油田井下注水压力通常为30~60 MPa,单层注入流量为0~250 m3/d。

传统超声波流量计常采用“Z”型、“V”型、“W”型内置安装方式进行流量测量[9]。由于内置安装,导流管内流体压力较高(30~60 MPa), 长期高压会使换能器产生疲劳现象而影响其工作特性,且换能器与导流管之间高压密封也是难题;在导流管直径小、流量小的情况下,采用传统的换能器安装方式进行流量测量,超声波传播路径较短、时差小,从而导致测量误差较大[10]。

为解决上述问题,设计了一种新型的外置轴向式超声波流量计,实现对注水流量的精确测量,如图2所示。由于超声探头采用外置式,避免了高压密封、受油污影响问题,探头不受流体压力,不易疲劳,提高了长期高温高压工作的稳定性;由于轴向安装,大大地增加了有效声程,提高了测量准确度(特别是小管径、小流量);由于声音传播方向与界面垂直,相对“V”型、“W”型、“Z”型(这些界面与声波传播方向有一定夹角)界面信号衰减小;利用激励信号放大模块有效提高了发射、接收信号能量。

图2 外置轴向式超声波流量计

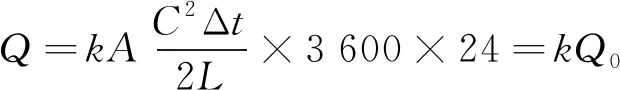

依据探头安装方式通过理论推导出导流管内注水流量计算式为:

(1)

其中:Q为体积瞬时流量,m3/d;Q0为未流速分布修正的体积瞬时流量,m3/d;C为实际温度压力下水的声速,m/s;L为有效声程,m;A为管道截面面积,m2;k为流速分布校正系数。

由于管道材料/结构、超声探头的材料/结构的差异,静水中初始飞行时间差Δt0≠0 ,故在流量计算时需要减去初始飞行时间差Δt0:

(2)

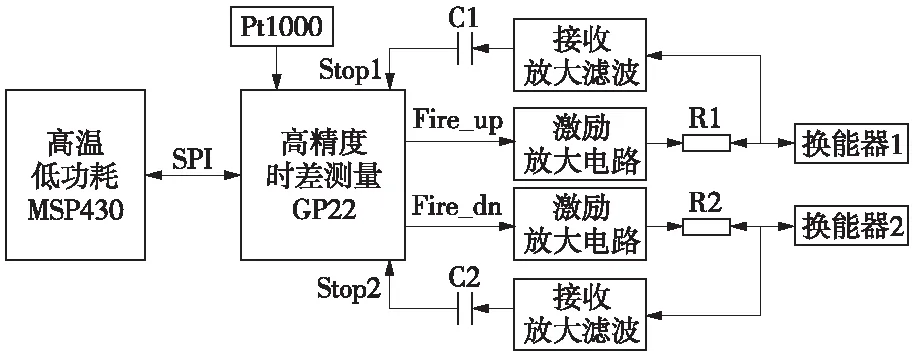

2 系统总体设计方案

基于时差法测量原理,选用具有超低功耗模式的MSP430f2619单片机与高精度时间测量芯片TDC-GP22设计了一款新型高精度外置式轴向超声流量计,其系统总体框图如图3所示,该系统具有功耗低、测量精度高、耐高温、耐高压、占用空间小等优点。

图3 系统总体框图

图4 流量、温度测量程序流程图

由图3中可以看出,激励信号激励上游超声波换能器产生超声波信号,并在导流管内沿着水流方向顺流,下游超声波换能器接收信号。然后反过来,下游、上游超声波换能器分别发送、接收超声信号,由高精度时间测量芯片TDC-GP22测量出顺、逆流方向上超声波传播时间[7]。单片机读取超声波传播时间值并计算出超声波在顺、逆流传播中时间差。传播时间差经滤波算法、温度补偿、流场修正后精确计算出流量值,最后进行数据保存与传输。

由式(2)可知,流量测量精度与超声波传播时间差测量精度、超声波在水中传播速度及导流管内流场分布有关。流量、温度测量程序流程如图4所示。超声波在水中传播速度受温度影响,不同温度下超声波在水中的传播速度值见文献[13],在流量计算时需要根据不同温度下速度值进行温度修正。在导流管内,由于换能器底座的存在致使导流管内流场偏离理想均匀分布的情况,无法通过理论计算得到流场修正系数[14],因此,借助CFD仿真及理论分析得到管道内非理想流场对测量精度的影响,从而确立流场修正模型,通过实验对其进行进一步验证与修正。

3 轴向流量计流场仿真与分析

为了提高超声流量计对非理想流场的适应性,通过FLUENT仿真得到流速分布与压力分布,从而通过流场分析建立非理想流场修正模型,以此来提高流量修正系数的精确度。流量测量范围为10~300 m3/d,选取RNGk-ε湍流模型。

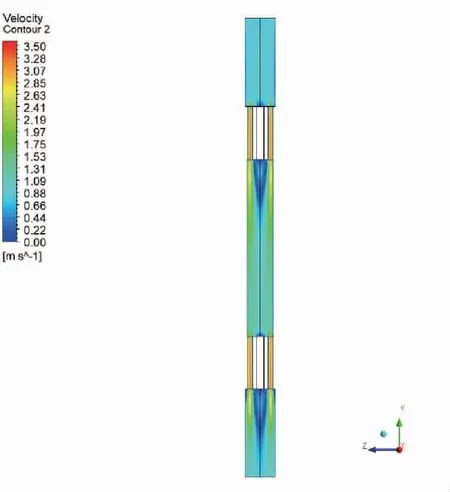

入口流速为100 m3/d时,YZ截面上Y方向的速度云图如图5所示。由图5中可以看出,在换能器底座两端月牙通道上流速较大,蓝色区域流速几乎为零。原因是此处受换能器底座阻碍的作用使流体产生了涡流,随着换能器底座距离的增大,流场逐渐趋于平稳。

图5 竖直安装导流管速度云图分布

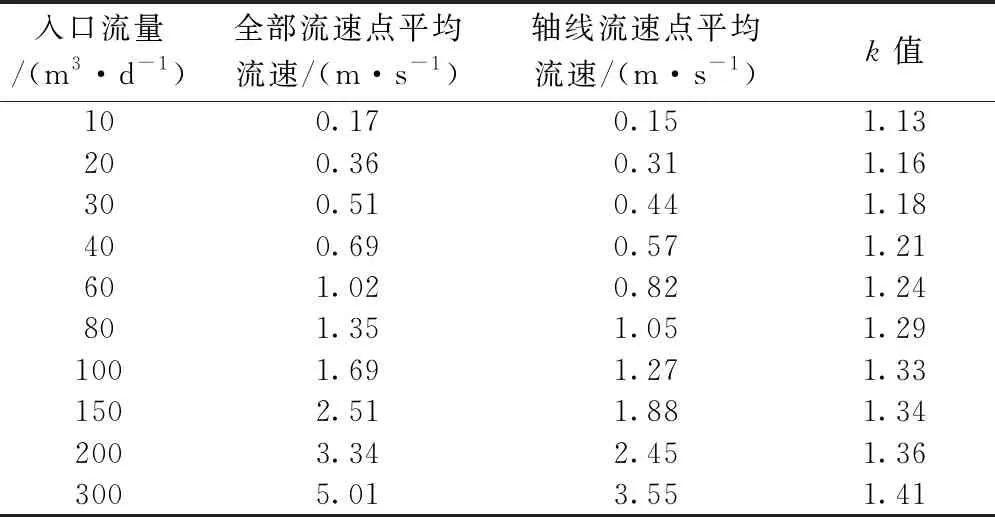

为求出流场补偿系数K,在流场区域管道空间内均匀选取360个流速观测点,在超声波中轴线传播路径上选取40个流速观测点进行轴向速度观测记录。从理论分析可知,中轴线上流量点轴向速度平均值与整个管道空间内流量点轴向速度的平均值的比值K近似等于所要求的流场补偿系数。

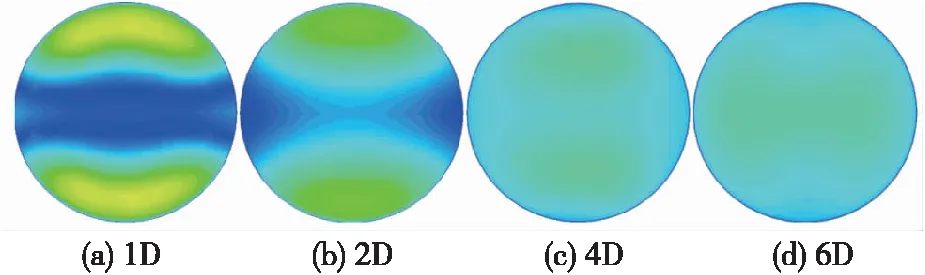

在入口流速为100 m3/d时,距离入口超声探头后端面的不同轴向位置截面的轴向(Y)速度分布云图如图6所示。其速度分布为对称分布,因此对一半流量点的轴向速度数据进行分析处理就可得到流场修正系数。

图6 不同轴向位置轴向速度分布云图

在整个流量测量范围内选取10个不同流量点进行CFD仿真分析,不同入口流速下全部流速观测点平均值、中轴线上流速观测点平均值及其比值k如表1所示。在不同流量下,采用不同的流场修正系数对流量进行修正。

表1 流场补偿系数值表

不同流量下的压损如表2所示。

表2 不同流量下的压损

由表2中可以看出,由于探头在流体中的节流作用增大了压力损失,在300 m3/d时的压力损失为230 kPa,满足现场应用要求。当流量>300 m3/d时,由于探头的后面易产生旋涡,阻碍超声波在轴线方向上的传播,导致无法测量。

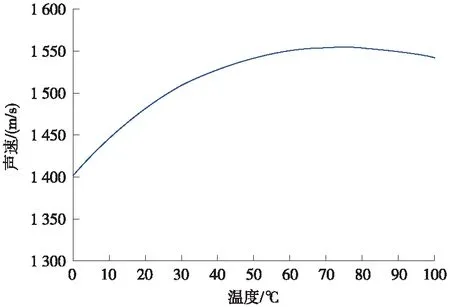

4 流量计的温度补偿

由式(2)可知,流量计算的准确性受超声波在水中传播速度C的影响。超声波在液体中的传播速度受液体本身温度的影响,流量测量过程中流体温度变化范围为20~125 ℃,超声波在水中传播速度变化范围为1 482~1 555 m/s,温度与声速的关系如图7所示。需要根据测得的温度对超声波在水中传播速度的影响进行温度补偿。可以通过数据拟合关系得到的温度-速度关系进行计算补偿。为了提高流量测量精度,采用查表线性插值法进行温度补偿。

TDC-GP22芯片的温度测量单元提供高精度和低功耗的温度测量功能[16],通过PT1000热电阻与1K参考电阻对同一电容放电时间测量间接进行温度测量。将不同温度下超声波在水中传播速度值以一维数组的形式固化在程序中,由安装于管壁的薄膜铂热电阻温度传感器测量流体温度,单片机读取TDC-GP22温度测量值后,经查表法得出不同温度下超声波在水中传播速度C,代入流量计算式(2)中,以消除流体不同温度时对流量测量结果的影响。

图7 温度与声速的关系

5 流量测量电路设计

5.1 TDC-GP22测量电路

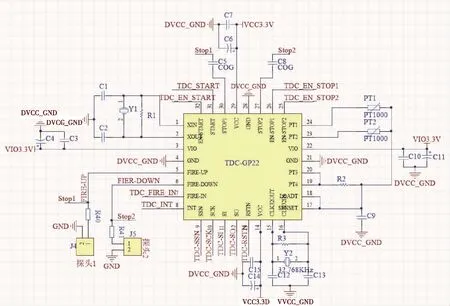

利用高精度时间测量芯片TDC-GP22进行超声传播时间差和温度测量,其时间测量分辨率高达22ps,工作环境温度高达125℃,能够满足油田井下流量测量技术指标要求。为消除温度对测量结果的影响,在电路设计中,信号接收端电路及温度测量电路中使用COG类型电容来获得高的温度稳定性[16]。其电路原理图如图8所示。

图8 TDC-GP22测量电路原理

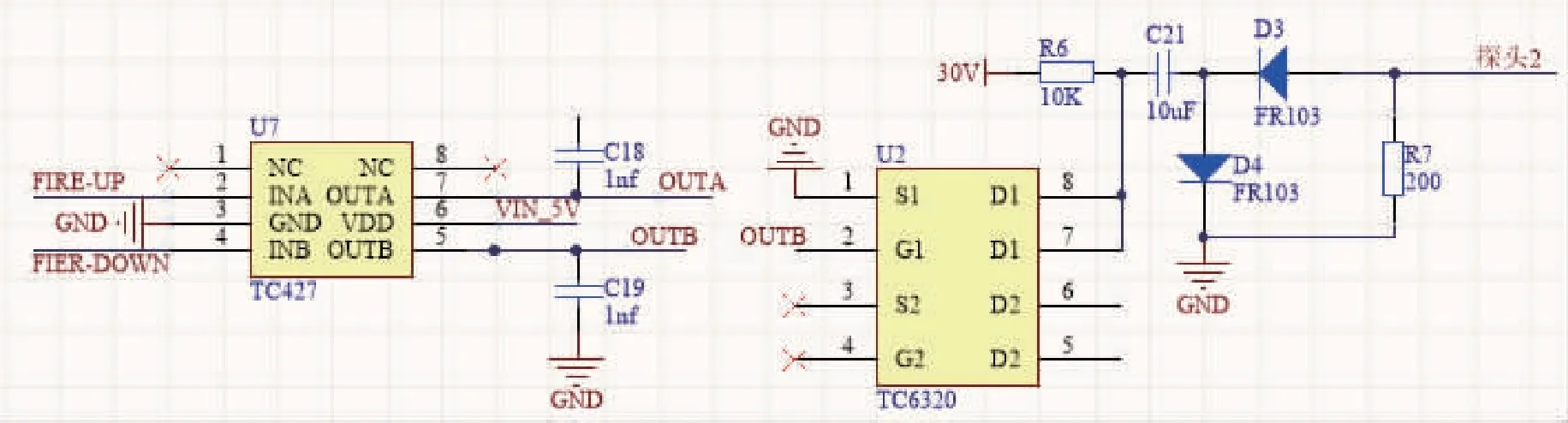

5.2 激励信号放大电路

TDC-GP22能够产生幅值为3.3 V、频率为1 MHz的激励信号。由于2个超声波晶片外置安装,且安装距离为200 mm,因为3.3 V激励信号幅值较小不足以被另一个换能器接收,故需对激励信号进行放大[17]。根据仿真及实验确定将激励信号幅值放大到30 V。激励信号放大电路如图9所示。

图9 激励信号放大电路

5.3 接收信号放大滤波电路

在实际测量中,TDC-GP22芯片信号接收端接收到信号幅值越大、杂波信号越少越有利于飞行时间的精确测量[17]。为进一步提高测量精度,设计了中心频率为1 MHz的带通滤波放大电路,同时将接收信号进行约5倍的放大,如图10所示。

图10 接收信号放大滤波电路

为防止放大后的激励信号对TDC-GP22接收端产生损坏,电路中采用MD0100和BV99T芯片构成低压导通高压截止电路[18]。当电压范围超过-2~+2 V时MD0100关闭,其反应时间为20 ns,这样既可以防止高压信号对芯片的损坏,同时又能保证接收信号回到信号接收端。由于ADA4896芯片内部2个运算放大器不完全对称,放大滤波后的信号会产生电压偏置现象,故在输出端加入一高通电路消除电压偏置现象。

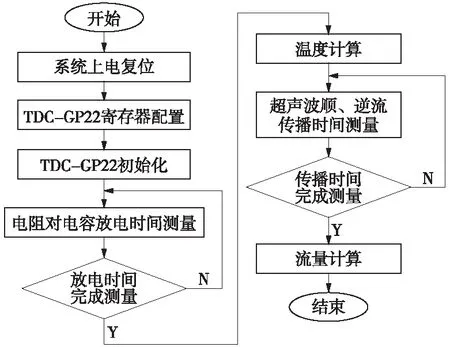

6 流量测量软件设计

系统程序使用C语言在IAR FOR MSP430编译软件中进行编写,程序流程如图11所示。首先系统进行上电复位;然后MSP430单片机完成对TDC-GP22芯片初始化与寄存器配置;接着TDC-GP22芯片完成温度测量和顺逆流情况下超声波飞行时间测量;最后,单片机读取TDC-GP22芯片测得的温度、超声波传播时间并求出飞行时间差,通过数字滤波、温度补偿、流场修正得到精确的流量测量值。

图11 测量过程软件流程

7 实验验证及结果

在国家石油天然气大流量计量站进行了实验测试。根据《JJG643—2003标准表法流量标准装置计量检定规程》以及JJG1030—2007超声流量计检定规程的相关规定进行检定[19]。选用7个流量点进行检定,每个流量点测试6次取平均值。实验测量结果如表3所示。

表3 流量测试数据表

综合分析超声波流量计在线检定实验可知,设计的油田井下外置式轴向超声波流量计能够实现高温、高压环境中对油田井下注水流量测量,其在非理想流场下的测量引用误差小于1.23%。故该超声波流量计能够满足油田井下流量测量3%的技术指标要求。

8 结束语

针对油田井下注水流量传统测量方法存在的各种问题,设计了一种高精度外置式轴向超声波流量计,基于时差法测量原理,采用轴向结构增加了声程;采用高精度时间测量芯片TDC-GP22提高了时间测量精度;通过温度补偿模型、流场修正模型进一步提高了其测量精度。仿真和试验结果表明,其各项性能指标满足油田井下流量测量技术指标要求,为油田井下实现精细分层注水和自动监测调控提供了基础数据。