3D 打印技术在产品造型设计中的应用*

徐 征,周乐峰

(丽水职业技术学院,浙江 丽水 323000)

1 应用背景

3D 打印技术是以3D 设计模型为基础,运用多种打印形式,通过逐层打印的方式来快速成型。当下,儿童文具企业在不断提升产品质量,满足客户个性化需求的同时,对产品功能的多样性提出了更高的要求。现有一文具企业订单,在企业原有产品的基础上,需对产品进行重新的造型设计,增加其产品功能。

2 产品造型设计

2.1 设计思路

企业提供产品为笔筒,外形单一。现将原有笔筒结构进行拆分,加入拼装的功能。同时,为保证产品能吸引青少年的眼球,需要在产品外侧加入多种颜色,经与客户协商,最后决定在产品外侧加入彩色七巧板元素。

笔筒建模如图1 所示。

2.2 使用UG 软件对产品进行造型设计

在原有模型的基础上,对笔筒外形进行拆分处理,同时创建各拆分件连接处的特征。绘制七巧板草图,并建模,调整比例将七巧板模块镶嵌在笔筒的周围。客户要求尽快拿到产品设计方案和样品。

2.3 对模型去参处理

模型去参处理,并依次导出STL 文件。造型设计后笔筒建模如图2 所示。

图1 笔筒建模图

图2 造型设计后笔筒建模图

3 3D 打印具体流程

3.1 对产品进行切片处理

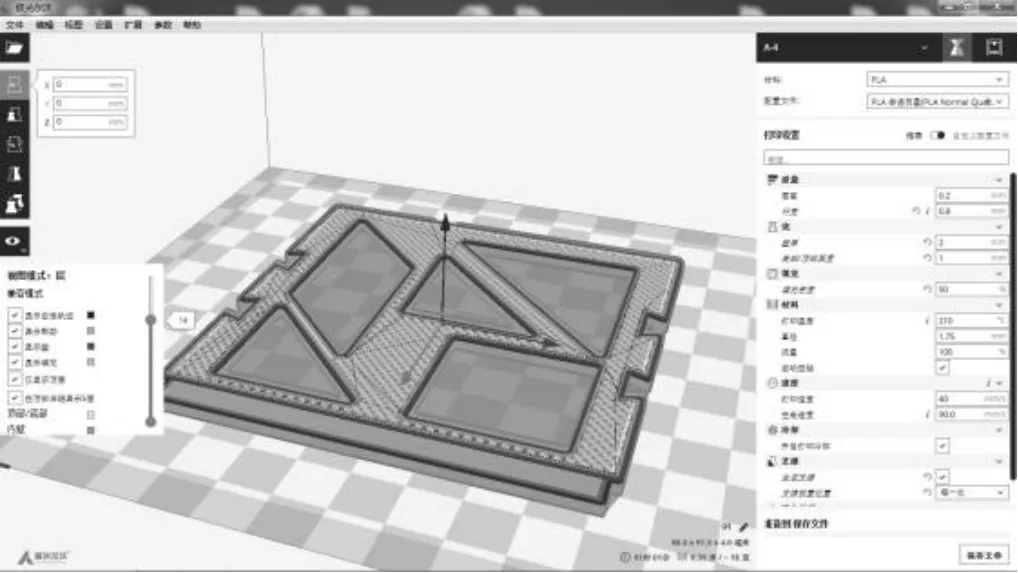

采用厂家提供切片软件JGcreat 2.5.0 对产品STL 文件进行切片处理,并生成加工所需G 代码。

将打印机型调整为A4,材料选择为PLA 普通质量。打开STL 文件,将打印模型居中,由于打印模型大多为平面,打印时没有支承,所以采用大平面作为打印底面。调整主要打印参数。主要包括:①层高。层高减少一倍,打印表面质量将大幅提升,尤其是在打印曲面产品的时候,能更好体现产品细节,但打印时间成倍增加。本案例模型多以立面为主,所以选取层高度为0.2 mm。②线宽。打印线的宽度,大致等于喷嘴尺寸。由于打印机和软件匹配,线宽设置不作调整,为0.8 mm。③壁厚。壁厚通常为线宽的2~3 倍,调至2 mm。④底部/顶部厚度。选取值为层高的倍数,参考值为0.7 mm以上。选取1 mm 厚度作为底部/顶部厚度。⑤填充密度。20%左右的填充密度可以用于观看产品模型,密度越高,越能接近真实产品质量。本品选择填充密度为50%。⑥其他参数根据系统默认,不做更改。在主视图显示打印层,检查有无错误。确认无误后,软件自动开始切片,切片完成后保存为G代码格式,并存入到U 盘。软件切片如图3 所示。

3.2 检测设备状态

开机后通过移动喷头,拉动喷嘴和平台之间的A4 纸来调整平台水平。喷嘴预热温度设置为200 ℃,并开始加热。开始进料,进料完毕后检查喷嘴吐丝是否正常。

3.3 打印模型

将保存G 代码文件的U 盘插在机器通讯接口上,打开打印界面,读取文件并开始打印。

3.4 模型后处理

打印完成后将支撑部分去除,并对表面进行抛光处理。

图3 软件切片

3.5 将打印完成后的产品装配,并及时交付给客户

打印完成后的产品如图4 所示。

图4 打印完成后的产品

4 3D 打印技术在产品造型设计中的优势

及时交付。本案例共有13 个设计零件。通过3D 打印技术,1 d 时间内就把设计的产品以实物形式呈现在客户面前,大量缩短了产品开发的时间。

对设计制造人员的技能水平要求低。生产过程中未涉及到模具设计、加工制造等过程。设计制造人员只需要掌握造型软件、切片软件和3D 打印机的基本造作,就能完成产品的开发和制造。

5 3D 打印技术的局限性

打印过程中易出现边翘曲、脱离打印平台、断层等现象。出现以上现象时,需要重新开始打印,增加产品制造时间。本案例采用的是市面上普通的3D 打印机,打印完成后发现部分零件的精度与三维模型有较大误差,无法达到装配要求,需要重新打印。

组装完成后的产品如图5 所示。

图5 组装完成后的产品

6 结语

本文主要研究的是利用FDM 熔融沉积为成型原理的3D 打印技术在产品造型设计中的应用,优点突出,同时也存在不少技术局限性。随着3D 打印技术的不断发展,成型工艺多样化,各个成型技术之间形成优势互补,使得3D 打印技术在产品造型设计中得到更加广泛的应用。