TFT制程曝光色差研究

黄霜霜, 喻 玥, 马国永, 赵 辉, 高 文, 沈建华,陈 萍, 阳志林, 李连峰, 马新星

(南京中电熊猫平板显示科技有限公司,江苏 南京 210046)

1 引 言

近年来,远程办公、电竞产业迅猛发展,消费市场对TFT-LCD、AM-OLED等平板显示技术产品的需求与日俱增。显示行业材料、设备等领域飞速发展,市场竞争日益激烈,显示面板品质要求日趋严格。各类型显示器件制备的关键便是TFT的制备,先在成膜基板表面均匀涂布一层光阻,经曝光、显影对光阻进行图案定义,再经刻蚀、剥离形成最终的薄膜图案,各薄膜通过特定的图案加工构建成完整的显示器件。在其制备过程中,曝光色差(Mura)等品味性问题不可避免。

色差是指显示器亮度不均匀,通常是由作业人员裸眼或采用减光滤镜进行定性评价,不同作业人员眼睛感知画面的亮暗程度存在差异,无法进一步定量分析。曝光色差是指曝光工艺造成的一类色差的统称,业界的研究多集中于焦点补正等光刻平面补偿,但并未系统地研究其分析方法[1-4]。本文对曝光色差进行调查与研究,系统地提出曝光色差的分析方法,对色差程度进行定量分析,总结曝光色差的改善方案并阐述其形成机理,对改进显示面板品质具有重要意义。

2 不良概况

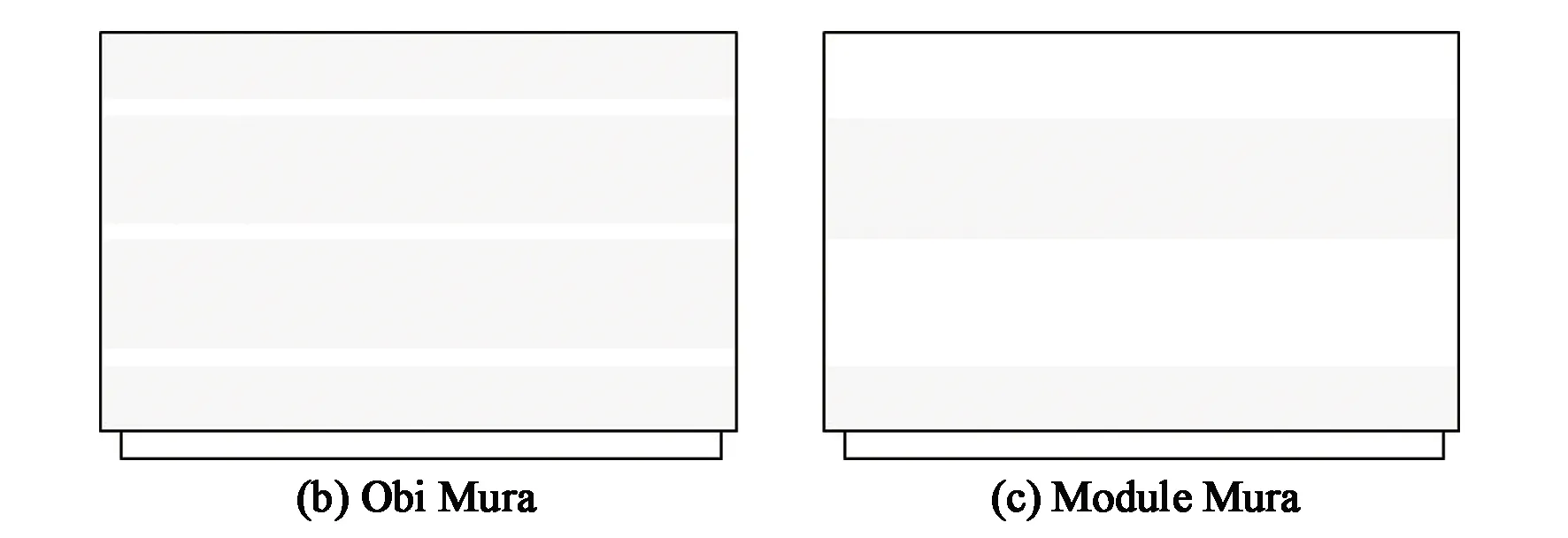

经过对大量面板点灯现象的观察,曝光色差主要呈现两种不良形态:其一是宽度为15~20 mm左右的细条状色差,相邻色差间距为105 mm左右——Obi 色差;其二是宽度为105 mm左右的块状色差,相邻块状区域呈现明暗交替现象——模块色差。由图1可以看出,棱镜与面板扫描位置相对应,在面板上可能形成呈现图1(b)、(c)所示的两种形态的曝光色差。当然,在极少量的面板上还发现一种呈现透镜形状的曝光色差,其成因是设备阶段异常波动,因其发生概率极低且原因调查相对简单,这种情形不在本文论述范围。

(a)透镜与面板扫描位置图示(a)Diagram of lens and panel scan position

图1 曝光色差图示Fig.1 Diagram of exposure Mura

面板曝光色差的显现程度会因其使用的液晶材料不同而有不同,但对已显现出曝光色差的面板,通过改变环境温度、调节Vcom、Vgh、Vgl等条件很难使其不再显现。大尺寸机种(如TV机种)基板上各面板对应的透镜及其拼接位置相对固定,形成的曝光色差位置也相对固定,可以通过De-mura技术改善;小尺寸机种(如手机屏)面板尺寸相对较小,在显示区域内不太容易观察到呈现一定规律分布的曝光色差;在笔记本电脑及显示器机种上,曝光色差问题会相对突出。

3 不良分析

在TFT制程中,基板与曝光机透镜的位置相对固定,基板各层膜对应的透镜及其拼接位置均重叠,故而,分析面板不良成因需要一定的方法。下文介绍3种不良分析方法。

3.1 SEM分析

扫描电子显微镜(SEM)是一种利用二次电子信号成像来观测样品微观形貌的分析方式。使用SEM测量不良样品各层膜的特性参数,并将色差区与正常区的特性数据进行对比分析,找出异常点,明确成因。

在L64灰阶画面,不良面板正常区域呈现灰色,色差区域颜色泛白。如图2所示,经SEM分析,白色区域像素临界尺寸均值比黑色区小0.13 μm。面板同一区域(黑色或白色)内像素临界尺寸略有波动,但未见明显差异,其他各层膜特性参数及正常面板的像素临界尺寸亦无明显差异。由此可知,面板像素临界尺寸差异为曝光色差的形成原因。追加不良品分析,如图2(c)所示,色差区像素临界尺寸比相邻区域大0.11 μm。由此可见,像素临界尺寸过大或过小均会导致色差发生。

(a) SEM图像(a) SEM image

(b) 像素 CD数据①(b) Pixel CD data①

(c) 像素 CD数据②(c) Pixel CD data②图2 SEM分析数据Fig.2 SEM analysis data

3.2 错位曝光分析

面板色差区的某种特性参数与正常区相比存在明显差异,通过SEM分析可以明确不良原因。如果各特性数据均无明显差异,便需要采用验证的方式加以理清。曝光时,基板与透镜的位置相对固定,且各层膜对应的曝光透镜位置均重合。调整曝光参数,将某层膜曝光时透镜对应到基板上的位置调整至其他位置的曝光方法称为错位曝光。

如图3所示,在进行曝光制程时,基板上面板(1/2/3)位置与透镜及其缝合区一一对应。在某一层曝光时,调整曝光中心坐标,使基板上面板 1 调整到面板2对应的透镜曝光、面板2 调整到原面板 3对应的透镜曝光、面板3 调整到曝光区域以外不进行曝光。其中,面板1、2的模式保持完好,可正常点亮,面板3可进行舍弃,亦可采用追加扫描的方式形成模式以便正常点亮,至此,完成该层膜的错位曝光。

图3 错位曝光图示Fig.3 Diagram of shift exposure

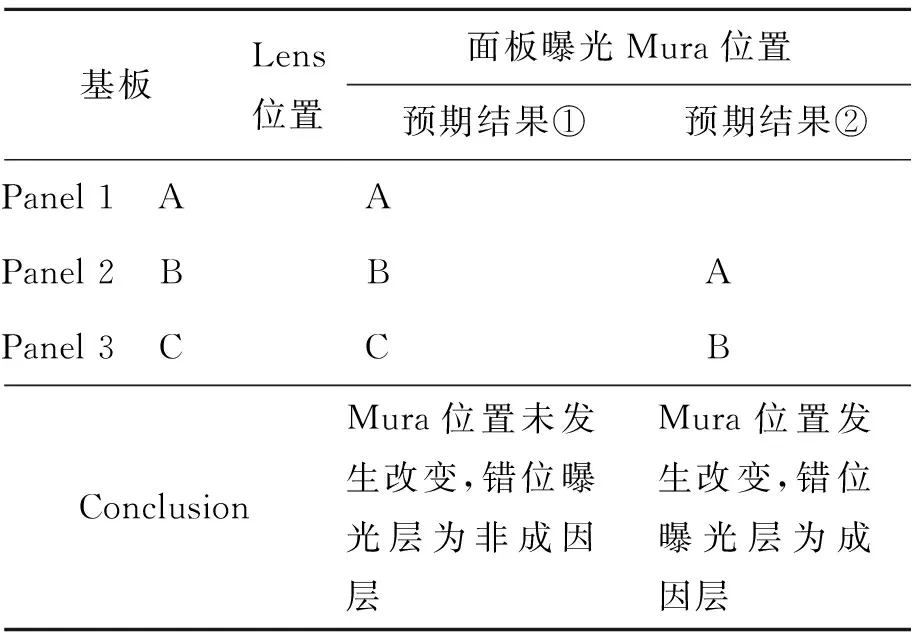

如表1所述,可依据错位曝光面板点灯现象判定当前错位曝光层是否为曝光色差的成因层。

表1 错位曝光试验Tab.1 Shift exposure experiment

3.3 数据分析

曝光色差的形成,可能是单一膜层曝光不均一造成,亦可能是多个膜层曝光不均一叠加的结果。通过上述错位曝光试验,可以分析单膜层曝光不均一问题,但无法衡量多膜层叠加影响的权重。为此,提出一种数据分析的方法,将面板灰度数据与各层薄膜特性数据相匹配,得出曝光色差成因的定量评价数据。

选定少量TFT基板,在各层薄膜曝光后、蚀刻后进行密集点测量,使用同一测量设备,测定基板相同点位的临界尺寸、叠加数据。密集点测量时可按特定子像素数为单位间距进行,曝光后、蚀刻后密集点的数据对比可用作分析蚀刻工艺对基板质量的影响。

面板制作完成,如图4所示,在暗室环境中点亮面板,选取合适角度固定相机,捕捉面板L64灰阶点灯现象,适当调整相机曝光参数得到较好的图片。保持相机拍摄角度和曝光参数不变,更换面板点灯,同样拍摄L64灰阶的点灯现象,依次拍摄得到整枚基板所有位置面板的点灯现象图片。

图4 面板灰度测定图示Fig.4 Diagram of panel gray-scale measurement

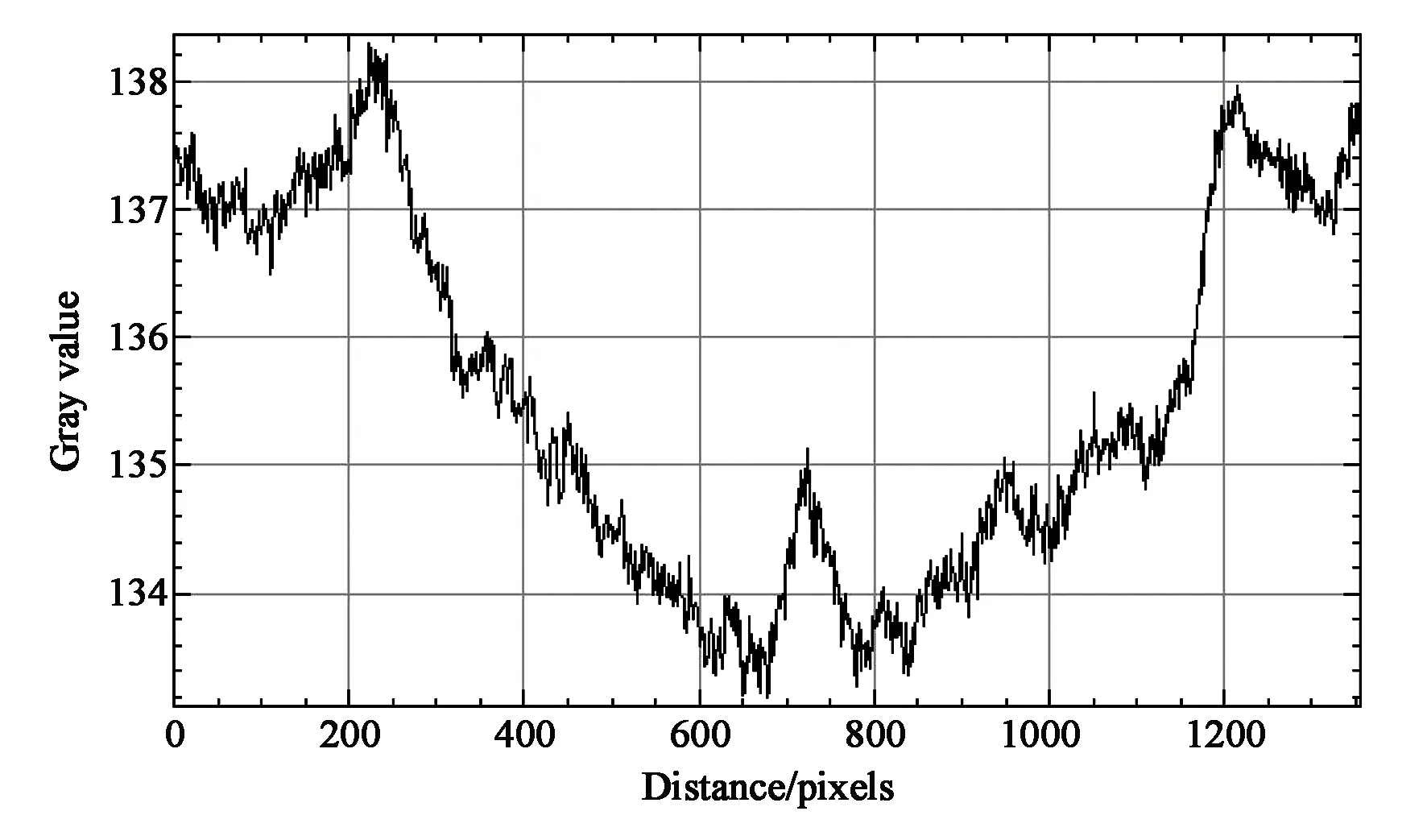

对面板点灯现象图片进行处理,得到量化的灰度数据:首先,使用GIMP软件对相机拍摄的彩色图片进行梯形矫正。然后,使用Fiji软件对矫正后的图片进行处理,得到理想的色差图(灰度图)与量化的灰度数据。最后,对量化的灰度数据进行拟合,去除环境干扰,进行平滑处理,得到精细量化的灰度曲线[5-7],如图5所示。

(a) 点灯现象图片(a) Picture of lighting phenomenon

(b) 灰度图(b) Grayscale image

(c)量化灰度数据(c)Quantitative gray level data

(d)处理后灰度曲线(d)Gray level curve after processing图5 数据处理图示Fig.5 Diagram of data processing

分析各位置面板灰度数据,与各层膜密集点测量的临界尺寸、覆盖区及设备的照度均一性数据进行匹配,分析不良成因及各因子权重。

4 不良改善

经过解析、验证与数据分析,面板相邻区域像素临界尺寸差异是造成曝光色差的主要成因,曝光设备照度均一性不佳是导致像素临界尺寸差异的主要原因。因此,改善曝光色差问题之首要便是调整设备照度均一性。如图6所示,像素临界尺寸差异超过0.07 μm时,色差程度由轻微变为中等,更易被发现,因此,像素临界尺寸差异应管控在0.07 μm以内,其对应的设备照度均一性应管控在0.70%以内。

(a)Mura程度与CD差异相关性(a)Correlation between Mura degree and CD difference

(b)CD差异与照度差异相关性(b)Correlation between CD difference and illumination difference图6 Mura程度与照度均一性的关系Fig.6 Correlation between Mura degree and illumination uniformity

在曝光设备中,光源产生的光线经过一系列光学系统,最后通过聚光镜和X倾斜滤波器照射到掩膜上,并将掩膜上的图案经投影透镜转印至基板上,如图7所示。其中,聚光镜起聚光作用,X倾斜滤波器可控制光强。设备长时间使用后,震动老化等因素会使聚光镜聚光效果变差,有机物附着使得X倾斜滤波器雾化,导致曝光设备照度均一性恶化。

(a)光源系统图(a)Diagram of light source system

(b)聚光镜 (c)X倾斜滤波器(b) Condenser lens (c) Light reduction filter

(d)照度均一性数据(d)Illuminance uniformity data图7 照度均一性调整图示Fig.7 Diagram of lluminance uniformity adjustment

测量曝光设备各点位照度,通过清洁X倾斜滤波器、调整聚光镜改善其均一性。在硬件调整无法再优化时,调整补正系数,直至照度均一性调整至最佳。

进一步研究发现,各导电层临界尺寸对曝光缺陷的影响程度各不相同。如图8所示,面板灰度趋势与像素临界尺寸趋势吻合度最高,说明像素临界尺寸对面板色差的影响程度最大;在SD 临界尺寸偏离中心值较大的区域,面板灰度趋势相应地略偏离像素临界尺寸趋势线,说明SD临界尺寸对面板灰度也有一定程度的影响;栅极临界尺寸趋势与面板灰度趋势未见明显相关性,其影响程度最小[8-10]。

图8 各膜层CD趋势与面板灰度相关性Fig.8 Correlation between CD trend and panel grayscale

不同曝光设备本身的曝光形貌不同,其造成产品各膜层的临界尺寸差异也不相同,需要综合衡量设备的曝光形貌和各膜层临界尺寸对色差的影响程度,选择合适的生产路径。因此,选取最优生产路径并加强管控是改善曝光色差的重要方式。

如图9所示,通过调整曝光设备照度均一性与管控最优生产路径,曝光色差发生率从10%以上降至1%以内,降等率(ND20% NG,即非S品)从5%左右降低至0.2%以下,改善效果明显。

图9 曝光Mura改善效果图Fig.9 Improved effect of exposure Mura

5 不良模拟及理论分析

色差是人眼感知亮度的差异,实为面板透过率的差异。为研究面板透过率与像素临界尺寸的相关性,可采用光学软件ExpertLCD进行模拟。在FFS显示模式下,像素线宽与线距之和为定值时,透过率模拟数据如图10所示,在一定范围内,透过率随像素临界尺寸增大呈先缓慢增大后迅速下降的趋势。不同产品因其像素设计及液晶材料等有所差异,透过率峰值对应的像素临界尺寸值及透过率变化率会存在一定差异,整体变化趋势基本相同。当像素临界尺寸较大时,透过率变化速率更快(相同临界尺寸差异对应的透过率差异更大),即曝光色差更容易显现。

图10 模拟数据Fig.10 Simulation data

此外,像素中对显示影响最大的寄生电容是Cgs、Cdp。对于拼接曝光的阵列图形,不同曝光区域Cgs、Cdp存在一定的偏差,像素电极受到的耦合影响也不相同,引起拼接曝光色差。下文就电容耦合效应及馈入电压的影响加以说明。

电容耦合效应是指多个电容并联时,个别电容一端电位变化,基于电荷守恒引起另外一端电位变化的现象。

如图11所示,各电极通过4个电容连接在一起,初始电位VA为0 V,假设V1电位突然变化ΔV,电容两端电压不能突变,在电容C1上该时刻电位也变化ΔV。由于C1与其他3个电容连接在一起,相互间会有电荷流动直至达到平衡,最终电位一致。平衡后的电位为:

(1)

图11 电容耦合效应示意图Fig.11 Capacitive coupling effect diagram

面板不同区域数据线与像素电极间的寄生电容Cdp存在差异,引起的耦合电压不同。通常,存储电容Cst会大于各寄生电容,像素临界尺寸越小,存储电容Cst越小,耦合导致的电压差异越大,面板透过率差异也越大。

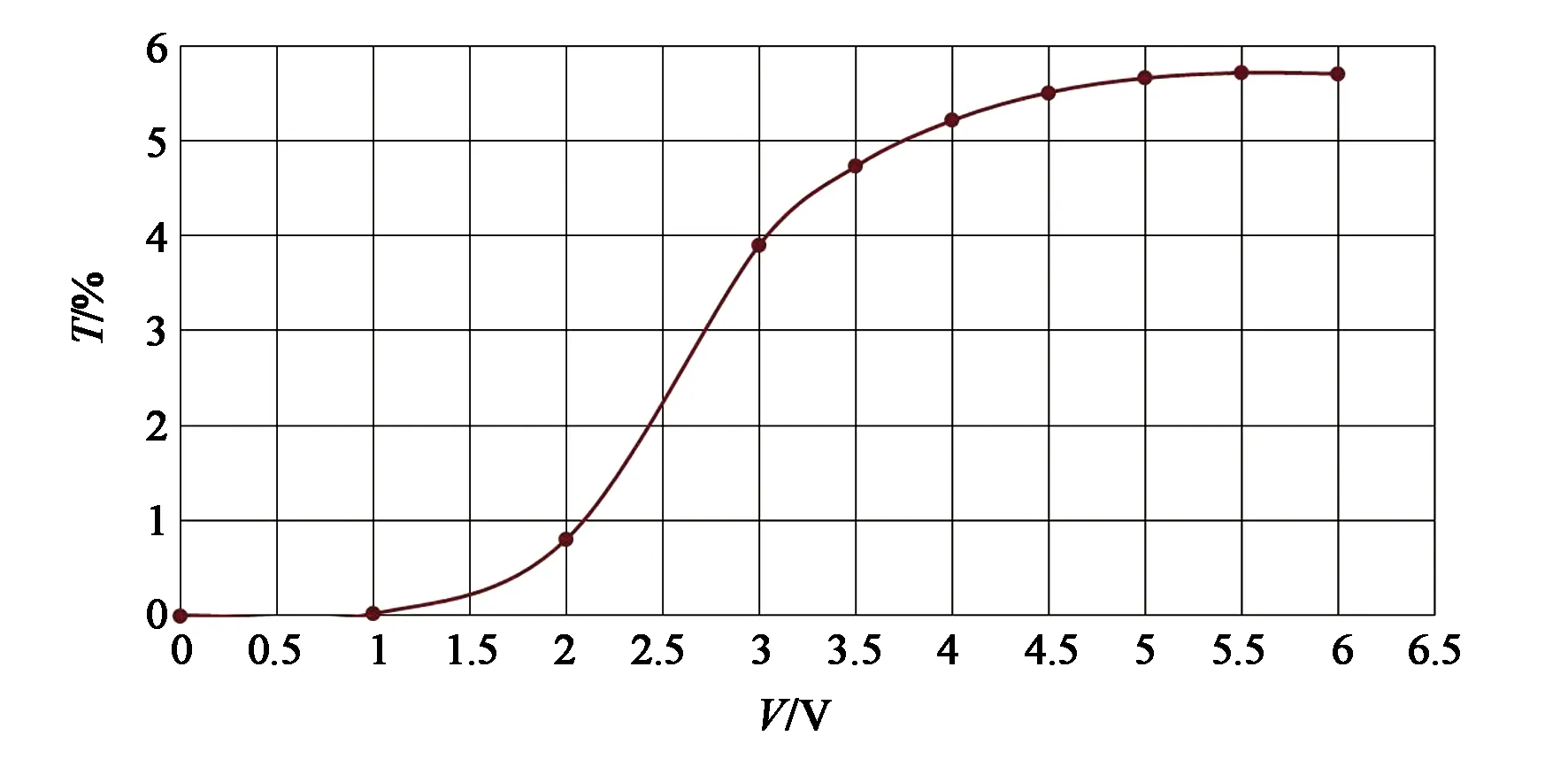

像素馈入电压是扫描信号电压由Vgh下降到Vgl时引起像素电位的突变电压。栅极与连通像素电极的源极之间的寄生电容Cgs对其影响较大,馈入电压可表示为:

(2)

面板不同区域Cgs存在差异,引起的馈入电压不同。像素临界尺寸越小,存储电容Cst越小,馈入电压差异越大,面板透过率差异也越大。图12(a)、(b)分别为像素临界尺寸和SD 临界尺寸在设计值附近变化时模拟得到的馈入电压的变化趋势,图12(c)为电压-透过率曲线(V-T)。由此可知,像素临界尺寸较小时,馈入电压变化速率显著增大,在各灰阶下的透过率差异亦会增大,说明像素临界尺寸不易过小;随SD 临界尺寸增大,Cgs增大,馈入电压亦会增大,所以SD临界尺寸不宜过大。

(a)馈入电压与像素临界尺寸的关系(a)Feedthrough voltage vs. pixel CD shift

(b)馈入电压与SD临界尺寸的关系 (b)Feedthrough voltage vs. SD CD shift

(c) 电压透过率曲线(c) V-T curve图12 透过率与临界尺寸的相关性Fig.12 Correlation between transmittance and CD shift

综上所述:临界尺寸应管控在一定范围并且需保证较好的均一性,临界尺寸过小、过大都会使曝光色差更易显现;同时,各导电层的临界尺寸也需保证较好的均一性,减小耦合电容对显示的影响。

6 结 论

本文对TFT制程曝光色差问题进行研究,系统地提出曝光色差的分析方法。采用面板灰度数据对色差程度进行定量评价,经数据分析找到曝光色差的产生原因及其解决方案,并取得明显的改善效果。结合光学模拟数据与电容耦合效应分析,进一步阐述曝光色差的形成机理。在TFT制备过程中,为减小曝光工艺对显示面板品质的影响,需调整曝光设备照度均一性至0.7%以内,管控像素临界尺寸在一定范围并保证相邻区域像素临界尺寸均值在±0.07 μm以内,同时,需管控最优生产路径减小耦合电容的影响。本次调查与研究对TFT相关领域的不良改善与工艺研究具有一定的参考意义。