某水电厂空气储罐人孔门焊缝裂纹原因分析与处理工艺

向 华,吴正发

(湖南五凌电力工程有限公司,湖南 长沙 410076)

1 引言

某水电厂气系统空气储罐为II 类立式固定压力容器,设计压力9.2 MPa,焊缝系数1.0,储罐公称直径DN800,筒体材质Q345R,壁厚26 mm。接管材质20 号,接管规格:108×6 mm。人孔门带补强圈,补强圈材质Q345R,厚度26 mm,外径760 mm。空气储罐实际运行时,最大压力7.9 MPa,压力变化范围7.3~7.9 MPa。

2020 年气系统空气储罐检修时,无损检测发现人孔门外侧和内侧焊缝(D 类焊缝)超标缺陷10 条,总长度约397 mm。其中裂纹8 处,人孔门外侧焊缝单条裂纹长度达100 mm,人孔门内侧焊缝最大尺寸裂纹长度达90 mm。压力容器人孔门焊缝裂纹危害性极大,严重危害空气储罐安全运行,应对裂纹的情况和产生原因进行分析,采取有效措施,保证空气储罐和机组正常运行。

2 空气储罐人孔门焊缝裂纹情况

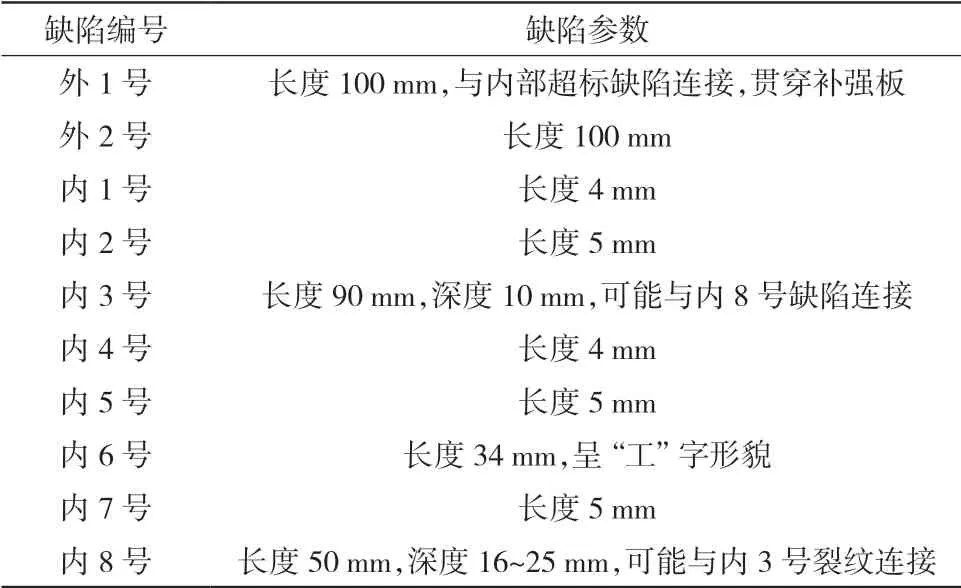

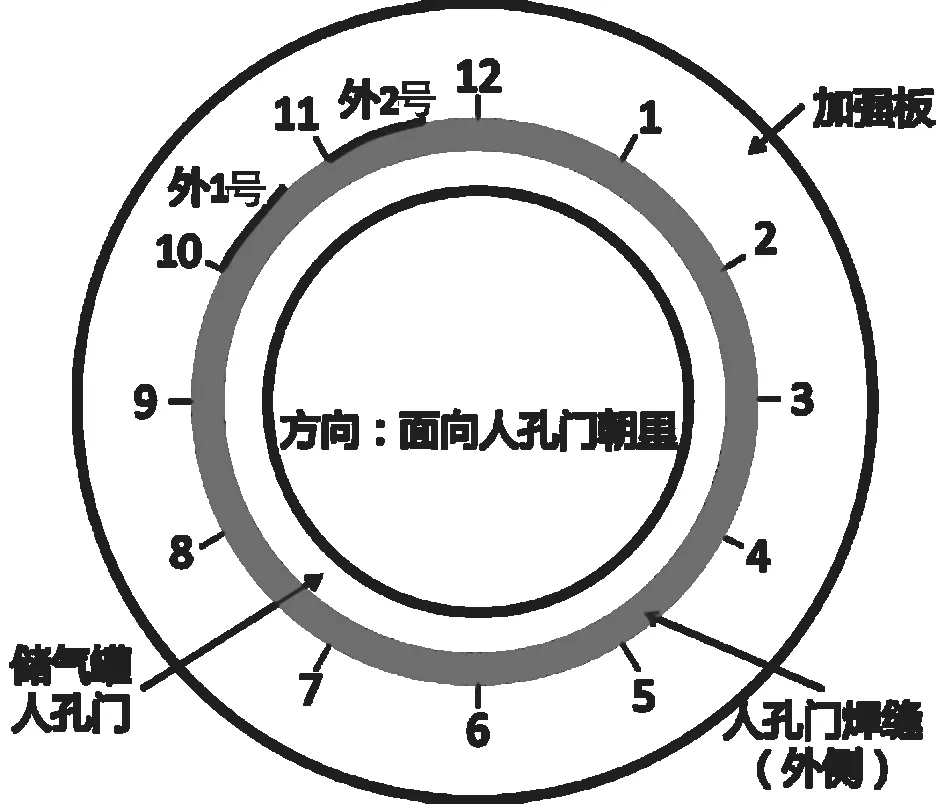

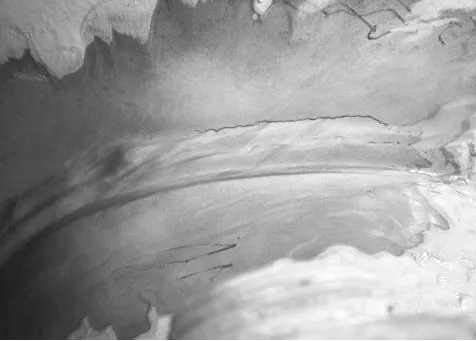

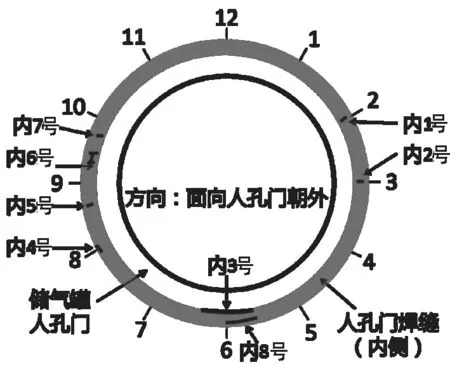

2020 年06 月,某水电厂对气系统1 号空气储罐检修,无损检测发现人孔门外侧焊缝(补强圈内侧位置焊缝)2 处超标缺陷,编号外1 号、外2 号见图1,其中外1 号为裂纹,形貌见图2。人孔门内侧焊缝检测发现8 处超标缺陷,分别编号内1 号~内8 号见图3,其中内1 号~内7 号为裂纹,内8 号为焊缝内部超标缺陷。内3 号裂纹形貌见图4,内6号裂纹形貌见图5。超标缺陷尺寸和特点见表1。

表1 某水电厂空气储罐人孔门焊缝超标缺陷

外1 号裂纹与焊缝内部缺陷(判断为原始制造缺陷)连接,贯穿整个人孔门补强圈板厚度。内3号裂纹和内8 号缺陷正投影重合,可能连接在一起。外1 号和内3 号裂纹是人孔门内、外侧焊缝两处长度最大的裂纹,均位于焊缝焊接熔合线区域,外1 号、内2 号和内4 号~内7 号均位于焊缝上。内6 号裂纹呈“工”字型形貌,其他裂纹呈横向,基本位于焊接搭接位置,判断为焊缝表面裂纹,可能为焊接搭接未熔合,外2 号缺陷宏观可见为焊接搭接位置超标缺陷。

图1 空气储罐人孔门外侧焊缝超标缺陷示意图

图2 外1 号裂纹形貌

图3 空气储罐人孔门内侧焊缝超标缺陷示意图

图4 内3 号裂纹形貌

图5 内6 号裂纹形貌

3 裂纹产生原因

综合分析空气储罐投运年限,运行状况,现场查看焊缝成形质量和缺陷产生的位置,判断人孔门焊缝缺陷产生主要有以下几个原因:

(1)焊接工艺不合理,焊接质量差是造成裂纹缺陷的主要原因。本次发现人孔门内、外侧焊缝最大尺寸裂纹的位置,均在焊缝内部发现焊接超标缺陷。其他裂纹和表面超标缺陷基本位于焊接搭接位置,判断为焊接搭接未熔合。人孔门内侧焊缝表面成形质量差,存在明显咬边、未焊满缺陷,并且焊缝未圆弧过渡,焊缝高度参差不齐。焊缝熔合线区域是焊缝最薄弱位置,应力集中区域,焊缝咬边、未焊满、未熔合、焊缝余高不均等会进一步加剧应力集中,在空气储罐运行过程中,裂纹容易在上述焊接缺陷位置萌发和扩展。

(2)由于结构和几何尺寸的变化,压力容器人孔门接管补强圈位置会产生较大的应力梯度和复杂应力分布,同时由于在孔边的明显应力集中现象,使得补强圈区成为最薄弱的环节之一[1]。另外,空气储罐人孔门接管补强圈为单面V 型坡口,容易产生未清根缺陷,成为裂纹萌发源,并扩展至焊缝表面。现场检测发现大量焊缝根部超标缺陷,外1 号裂纹与内部超标焊接缺陷连接,贯穿补强板厚度。

(3)空气储罐出厂验收检验不严谨,只对A 类、B 类焊缝进行检测,未对人孔门D 类焊缝进行检测。电厂对 人孔门等D 类焊缝检验重视不够,按照行业规则放松了人孔门焊缝验收检验程序和质量控制要求[2],查验电厂存档的验收资料,没有人孔门焊缝无损检测相关资料。

4 处理思路和焊接工艺

4.1 处理思路

由于人孔门补强圈单坡口焊缝,制造过程中无法避免存在焊接缺陷,不可能对整条补强圈内侧焊缝全部剖挖和重新焊接,故此次修复不可能彻底解决人孔门焊缝制造中所遗留的问题,从控制焊接工艺、焊缝内部质量和焊缝成形等方面提高焊缝修复质量[3],并且通过加强使用管理和技术监督等方面制定处理思路和预防措施。

(1)提高焊接工艺,保证焊接质量。制定合理的焊接工艺,选用高水平焊工,保证焊接质量。返修位置的焊缝内部不允许存在未熔合、未焊透和裂纹等。对原来焊缝咬边、未焊满的区域修磨和补焊处理。

(2)控制焊缝表面成形质量和尺寸。焊缝表面成形质量和尺寸符合标准要求,不存在咬边、未焊满、裂纹等缺陷,焊缝进行修磨,去除多余的焊接余高,进行圆弧过渡处理,并且经过无损检测验收合格,无焊接搭接未熔合缺陷。

(3)加强使用管理和技术监督。按照国家标准和行业标准要求,及时开展空气储罐定期安全检测,年度检查和定期检验。将发现缺陷的焊缝区域列为下一个周期检测(检查)的重点项目和位置。对其他空气储罐开展同位置的专项检测,同时应创造条件,对空气储罐开展内部表面缺陷检测,以发现和及时处理可能存在的缺陷。

4.2 焊接工艺

(1)缺陷确认。返修前,对裂纹及其附近区域进行磁粉检测,确认裂纹位置、尺寸。外1 号和内3 号使用超声波检测,确认其走向和深度,并做好记录,作为返修的依据。

(2)裂纹清除和坡口制备。采用“碳弧气刨+角磨机”方式打磨清除缺陷。清除前,将人孔接管外侧、罐体内侧焊缝周围150 mm 范围内的油漆涂层、铁锈、油污等杂物清理干净,必要时用角磨机打磨至金属光泽。

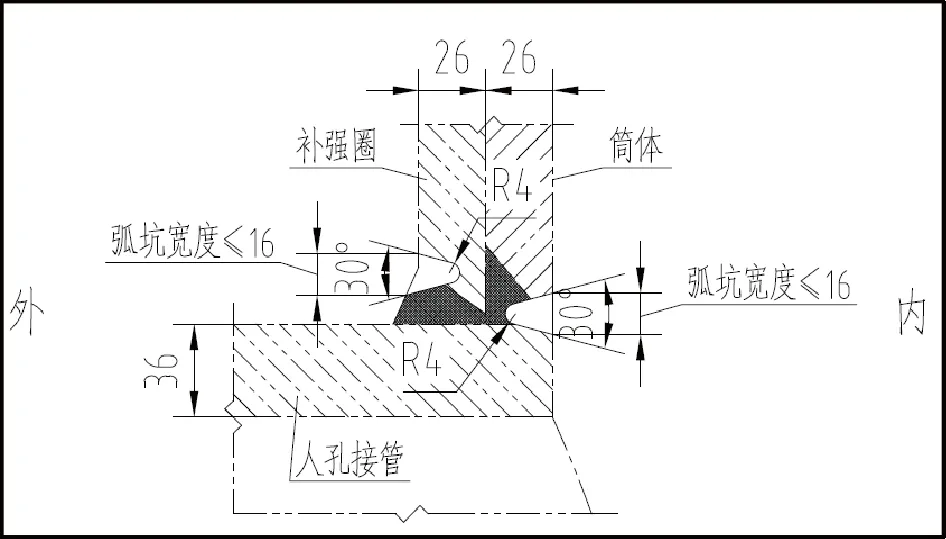

人孔门接管补强圈内侧位置外1 号、外2 号缺陷清除步骤如下:1)碳弧气刨前,用喷枪对整个补强圈和焊缝加热,并对补强圈进行锤击。碳弧气刨沿裂纹方向分层次进行刨削,每次刨削深度不超过5 mm,每一次刨削完成后目视检查裂纹分布及走向。2)经目视检查无裂纹后,再磁粉检测是否还存在缺陷。若存在裂纹,则继续刨削至裂纹完全清除。3)裂纹清除后,修制坡口,坡口型式见图6。坡口修制完成后,再次磁粉检测,确定缺陷已彻底清除。

内1 号~8 号缺陷处于压力容器内部,使用角磨机打磨清除。考虑到其缺陷多,且性质有差别。内3 号裂纹位于热影响区熔合线区域,内8 号缺陷为焊缝内部超标缺陷,其他缺陷为焊缝表面裂纹且多位于焊接搭接位置,清除具体步骤如下:1)打磨前,对缺陷位置进行标记,防止切削后弄错混淆。2)首先整条焊缝进行打磨,对所有缺陷进行第一次清理,打磨深度不超过5 mm,然后对包括内3 号在内的还存在的缺陷和裂纹进行重点清除。打磨时长度应沿裂纹两端方向各延伸50 mm。3)修制坡口时,应对坡口范围内进行全部打磨,角磨机打磨切削厚度不小于1 mm,坡口两侧(母材和原焊缝侧)不少于20 mm。所有焊接坡口应磁粉检测验收合格。4)严禁随意进行切削,以免造成弧坑过深过宽,使焊接时焊缝过宽。盖面时焊缝宽度不大于20 mm 为宜。

图6 坡口形式和尺寸

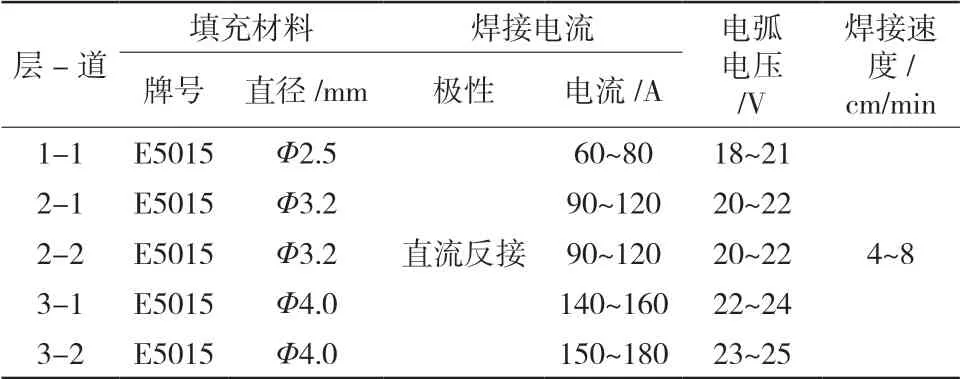

(3)焊接过程。采用手动焊条电弧焊方法,摆动进焊。焊接规范参数见表2。

1)焊接前,清除补强圈、坡口及附近母材的油漆涂层、油、水、锈等影响焊接质量的有害杂质,并对焊接坡口周围罐体母材进行防护。

2)每道焊施焊前应进行焊前预热,预热温度不低于100℃,最高不高于300℃.连续施焊时道间温度应不高于300℃。焊条预先加热,放于保温桶中密封保温,随用随取,严禁暴露于空气中。

3)施焊过程应按照如下要求:①严禁在坡口之外的母材表面引弧和试验电流,防止电弧擦伤母材。②保证起弧和收弧处的质量,收弧时应将弧坑填满,多层焊的层间接头要错开。③每道焊缝应一次焊完,当因故中断时,应根据工艺要求重新起焊,防止产生裂纹。再次焊接前应检查焊层表面,确认无裂纹时,方可按原工艺进行焊接。④焊缝分层按道循序焊接,焊接顺序为先焊接一层一道,再焊接二层一道、二道,之后再焊接三层一道、二道,直至焊接完成,焊缝所需焊层焊道应根据施焊具体需要。

表2 焊接规范参数

(4)焊后热处理。1)焊完后立即去除渣皮、飞溅物,清理干净焊缝表面,采用进行履带式电加热保温。焊后保温温度为200~350℃,保温时间不得少于2 h。2)整条焊缝焊接完成后或因本次本道焊完成后无法再继续进行施焊时,按照1)中要求已完成焊缝应立即进行焊后保温。

(5)焊接后无损检测。1)焊缝外观尺寸和质量经宏观检查合格,应符合国家和行业标准规范的规定,焊缝高度不低于母材料表面,焊缝应与母材凹形圆滑过渡,焊缝宽度不大于20 mm。焊缝及热影响区无咬边,无夹渣、弧坑、气孔和裂纹等缺陷。2)冷却至室温24 h 后,外1 号、内3 号和内8 号补焊后区域应进行磁粉检测和超声波检测合格,其他位置裂纹处理后应进行磁粉检测合格。返修位置无损检测I 级验收合格。

5 技术监督建议

水电厂(站)空气储罐是机组重要组成部分,主要给调速器压油槽、气闸等供气,一旦由于裂纹等缺陷导致漏气,甚至爆裂,将严重危害机组安全运行,应按照标准开展使用管理和技术监督。

(1)压力容器至少每月进行一次定期安全检查,每年对所使用的压力容器至少进行一次年度检查,并按照评定的安全等级及时开展定期检验[4]。

(2)对具备开罐进入内部检测的压力容器,应进行内部表面缺陷检测,尤其加强人孔门内侧焊缝和各种管、阀门座与筒体连接角焊缝表面裂纹检测。铁磁性材料致压力容器表面缺陷检测应优先选用磁粉检测。对不具备开罐内部检测条件的压力容器,可以在外表面采用其他方法对内表面进行检测[5]。

(3)本次检测发现裂纹和其他缺陷的焊缝位置应作为日常巡查重点,并列入下一周期年度检查和定期检验的必检位置。结合检修安排,对厂里所使用的空气储罐相同位置开展全面专项检测,以便及时发现和处理可能存在的缺陷。

6 结语

(1)某水电厂气系统空气储罐人孔门焊缝发现大量裂纹和内部超标缺陷。最大尺寸的裂纹分布在熔合线区域,其他位置的裂纹分布于焊接搭接区域。裂纹从焊接熔合线薄弱区域、焊接未完全熔合搭口处萌发和扩展。

(2)焊接工艺不合理,焊接质量差是本次裂纹产生的主要原因。空气储罐外侧人孔补强圈存在较大应力梯度和复杂应力分布,孔边存在明显应力集中现象,是最薄弱的环节之一。人孔门补强圈焊缝为单面V 型坡口,焊缝内部存在焊接缺陷。空气储罐人孔门内侧焊缝表面成形差,未做表面凹形圆弧过渡,外形尺寸不符合要求,余高过高且参差不齐,存在咬边、未焊满、焊接搭接未完全熔合等缺陷。焊缝熔合线区域是焊缝最薄弱位置,上述缺陷位置进一步加剧应力集中,在储罐运行过程中,裂纹在上述焊接缺陷位置萌发和扩展。

(3)通过改善焊接工艺,提高焊接质量,加强使用管理和技术监督等措施来处理和预防空气储罐人孔门焊缝裂纹问题。