超大断面箱涵顶进注浆施工工艺研究

张 振

(上海城建市政工程(集团)有限公司,上海 200333)

0 引言

管幕箱涵法作为一种新兴的非开挖工法,先施工带锁口的小口径钢管形成水平围护,然后在成型的管幕群中进行箱涵顶进,从而实现大断面地下空间结构。在常规箱涵顶进工艺施工中,通过箱涵管节内预留注浆孔注入以膨润土为主的复合泥浆,形成泥浆套减小摩阻力已经成为一种普遍的技术措施。国内外学者主要针对顶进触变泥浆的注浆作用及泥浆的机理进行了大量研究,在减摩工艺上对现场具有一定的指导意义。管幕箱涵法中由于管幕与箱涵之间存在一定的建筑间隙,正面开挖阶段往往无法保留间隙内原状土体,存在一定的超挖现象,常规的注浆工艺主要围绕解决箱涵顶进过程中的摩阻力问题,无法有效的保证对上部管幕有着良好的支撑效果,同时大断面箱涵结构由于运输及吊装原因主要采用现场浇筑养护,该阶段容易导致浆液失水从而造成的填充量减少并引起上部管幕变形、地面沉降。本文以田林路下穿中环线地道(中环线交通节点改善工程)新建工程为例,介绍了一种超大断面箱涵顶进注浆施工工艺,通过向钢管幕和箱涵中间的建筑间隙内注入厚浆及稀浆两种不同的浆液,在减少箱涵顶进周边摩阻力同时,还能够有效的控制地面沉降,确保箱涵的顺利施工。

1 工程概况

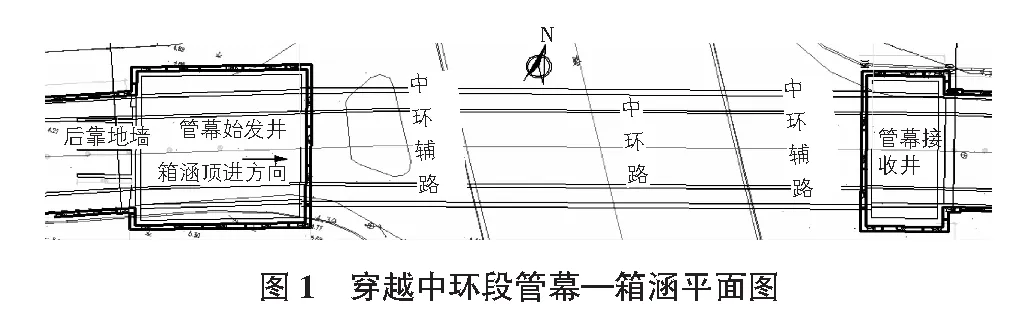

田林路下穿中环线地道(中环线交通节点改善工程)新建工程地处徐汇区,该地道打通了被中环线截断的田林路,总长度约为1 032.78 m,起点为古美路(西),终点至桂平路(东),中间下穿中环线。下穿中环线箱涵断面尺寸为19.8 m长×6.4 m高。穿越中环段管幕—箱涵平面图如图1所示。

钢管幕由62根带雌雄口Q235B钢管(其中顶部钢管24根,两侧各7根,底部24根)呈口字型分布,每根钢管86 m长,内径为80 cm,壁厚1.2 cm。钢管顶覆土厚度约为6.3 m。钢管幕外包宽度为21.648 m,垂直高度为8.148 m。

钢管幕与箱涵间的建筑缝隙拟定为:上部及左右两侧都为10 cm,下部为0。

考虑箱涵井内内部结构以及推进期间的措施,箱涵实际制作长度为89.5 m。在工作井内分5节制作,首节13.5 m,2节~5节均为19 m,制作一节顶进一节。在钢管幕内开挖掘进的机器采用自主研制的土压平衡式的箱涵掘进机,能实现开挖面自动平衡,便于管幕段变形与沉降的把控,与钢管幕一起实现对结构断面上部土体及地面沉降变形的双层控制(见图2)。

2 注浆浆液的主要控制指标及试验方法

箱涵推进过程中,同步注浆(A浆)与补充注浆(B浆)分为两个独立的注浆系统,由于浆液性能指标不同,注浆设备及注浆工艺均具有差异性。其中同步注浆(A浆)采用厚浆,需要同时满足以下性能要求:

1)泵送性——泵送顺畅,不堵管。

2)流动性——快速充填管幕与箱涵之间空隙。

3)支承性——减少地表沉降。

4)润滑性——降低管幕与箱涵之间的摩阻力,减少推进顶力。

5)长期保水性——长期荷载下保水性能好,确保长期的润滑性。

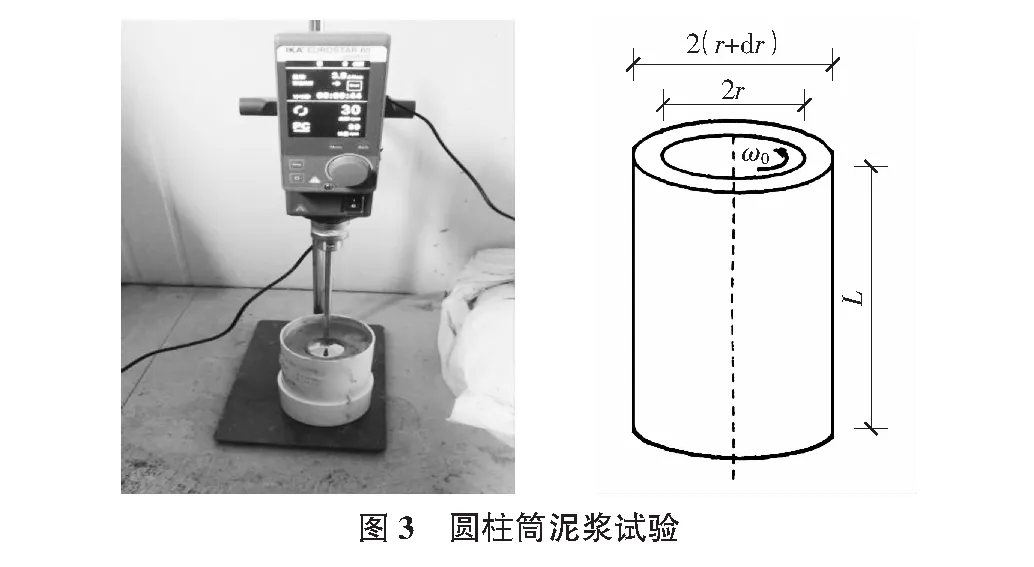

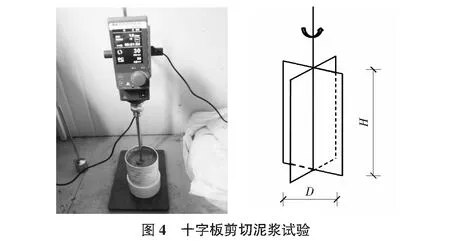

其中,泵送性主要依靠注浆设备试验验证;流动性以坍落度指标测试;长期保水性以滤失量指标控制;支撑性和润滑性分别在实验室内利用圆柱筒试验及十字板剪切试验进行测试(见图3,图4),并通过采集六速旋转流变仪的转速及扭矩来测试不同配比浆液效果。

补充注浆(B浆)则以稀浆润滑减摩为主。

两个系统的注浆浆液主要由膨润土、高分子添加剂以及分散剂组成。

同步注浆厚浆(A浆)配比参数以密度、坍落度、摩擦阻力系数、失水率(API滤失量)控制。经多次试验结果得知厚浆浆液密度控制在1.2 g/cm3~1.3 g/cm3,坍落度180 mm~220 mm;摩擦阻力系数0.5 kN/m2~2 kN/m2。API滤失量(1 bar@30 min):≤15 mL。

补充注浆稀浆(B浆)配比参数以密度、漏斗粘度、塑性粘度、动静切力控制。经多次试验结果得知稀浆浆液密度控制在1.03 g/cm3~1.05 g/cm3,漏斗粘度(25±2)s,塑性粘度11 MPa·s~11.5 MPa·s,动切力15 Pa~20 Pa,静切力(10 min)10 Pa~12 Pa。

实际浆液配置时,根据顶力情况、沉降控制情况,由现场泥浆实验室进行微调。

3 箱涵注浆施工工艺研究

3.1 箱涵注浆孔布置

箱涵的表面积很大,为了保证机头尾部的箱涵周边和土体之间的建筑空隙,能够随着机头的推进及时同步的注满A浆,故需布置较多的注浆孔和较多的注浆截面,来满足及时同步的注满箱涵周边和土体之间的建筑空隙的设计要求。自机头尾部与箱涵连接处开始布置首个注浆断面,并由电动球阀控制该断面A浆的同步注压,同时在顶部安装土压力计实时监控浆液压力(见图5)。

由于箱涵推进的过程中,同步注入A浆会逐步损耗,而且已注浆的压力也会逐步降低。为了保证箱涵体外泥浆的饱满和压力,在首个注浆断面的后续箱涵管节中需设置补浆截面和注浆孔。具体布置为每隔3 m布置同步注浆断面,直至末节箱涵尾部,根据沉降监测情况,以手动控制的方式局部压注A浆如图6所示。

另一方面,为减少箱涵顶进阻力,顶进过程中需要根据推力大小、箱涵顶部预埋泥浆压力盒、沉降监测等情况及时补充B浆。考虑到箱涵断面很大,补充注浆孔也需要布置较多,来满足补充注浆的设计需求。自机头尾部首个同步注浆断面之后,间隔1.5 m布置第一个补充注浆断面,往后每隔3 m 布置补充注浆断面。

所有注浆孔均采用钢管预埋在箱涵结构内,厚浆注浆孔为D50规格,稀浆注浆孔为D25规格。其中首个同步注浆断面中的注浆管内接口安装缩节用于安装电磁阀。厚浆注浆管出口处应设置一个钢板挡环,注浆管位于钢板挡环的下方,使得注出的减摩泥浆能均匀向后注出,避免直接冲击土层。

3.2 厚浆注入工艺

同步注浆采用厚浆,仅在首个截面进行,后续断面均为补浆断面,由于首个截面的注浆孔较多,故采用分组多泵注浆的设计。全截面共划分为4组分别用4个注浆泵注浆,同步注浆只注顶排和侧排,注浆孔分组如图7所示。

同步注浆采用4台专用泵,为SYB120/10型黏土输送泵(见图8),其排量最大可达到120 L/min,压力最大可达10 MPa,为恒功率输送型泵,电机功率30 kW。

在黏土输送泵外配备一台专用黏土输送站,该系统由自动上料系统+拌合机+输送泵组成,首先在上料系统中设定各组成材料的量值和添加顺序,然后进入到拌合机中自动搅拌,经过预设定的拌合时间后,浆液可通过箱涵内管道和手动或电动浆液闸阀,分别输送到4台黏土输送泵中。在箱涵推进施工期间,4台黏土输送泵均可移动,在下放混凝土顶块以及箱涵浇筑推进停滞期间,根据监测情况,通过移动输送泵在A浆孔中补充注浆(见图9)。

3.3 稀浆注浆注入工艺

顶进过程中需要根据推力大小、箱涵顶部预埋泥浆压力盒、沉降监测等情况及时补充B浆。箱涵顶进过程中,B浆的注入主要在机头尾部3 m处的首个稀浆注浆断面,每台班通注一次。箱涵浇筑推进停滞期间,根据顶进距离,在合适的断面处进行补浆,每天循环2次。

稀浆注浆断面共计24个注浆孔,一个单球阀控制3个注浆孔。采用两台注浆设备,各负责一半区域4个球阀处的注浆,单球阀的注浆时间为30 s。稀浆的注浆泵采用普通的往复式活塞泵(见图10)。

3.4 注浆量及注浆压力

机头尾部与箱涵连接处开始布置的首个同步注浆断面为注浆重点,在一个1.5 m顶程范围内,全部注满建筑空隙。考虑最不利情况,即机头背土现象,箱涵和管幕之间的10 cm土体部分或全部流失。考虑管幕的止水密封性能,注浆充盈系数选为2。

正常情况下,建筑空隙为机头与箱涵之间的2 cm间隙,但如果发生机头背土现象,箱涵和管幕之间的10 cm土体部分或全部流失。另外,与常规的顶管或盾构施工中同步注浆量控制方法不同,由于管幕的止水密封性能,浆液在注入至建筑空隙后,消散时间很长,因此对充盈系数的选取应合理。

顶进速度20 mm/min~30 mm/min,首断面由4个固定泵控制,每个泵控制3个注浆孔,设计单孔注浆时间为1 min,间隔时间2 min,即一次循环时间为3 min(3号泵和4号泵负责顶部侧面的2孔及其余侧面底面的注浆孔,单个循环时间内,顶板上2孔分别注浆1 min,剩余的1 min为其他孔注浆)。

假设:单孔在1 min注浆时间里(单次循环时间)负责纵向上12 cm长度范围,横向上负责2 m范围。

单次循环,顶板每孔需注浆方量:0.12×2×0.1×3=0.072 m3(要求注浆泵流量不小于0.072 m3/min)。侧墙上注浆孔每孔需注浆方量:3.2×0.02×0.12×3=0.023 m3(要求注浆泵流量不小于0.069 m3/min,20 s每个侧孔,底排注浆在剩余20 s内完成)。

一节顶铁顶进距离(1.5 m)的范围内,总共有13个循环期,单泵需要的注浆量:1号、2号注浆泵:13×3×0.072=2.808 m3;3号、4号注浆泵:13×(2×0.072+2×0.023)=2.47 m3。

补充注浆通过B浆注浆孔,根据推力大小、箱涵顶部预埋泥浆压力盒、沉降监测等情况在箱涵顶进期间选择性的手动补充B浆。

注浆量与注浆压力均应该通过上排管幕的监测数据进行及时调整。

3.5 固化注浆防沉降控制

箱涵施工结束后,进行箱涵周围泥浆固化,置换掉箱涵与管幕间的泥浆,防止中环线下的地下管线和中环线主路面出现较大的工后沉降。

需置换泥浆采用水泥和粉煤灰混合,后者占30%。在箱涵周围形成水泥浆套承担上部荷载。箱涵四周每隔6 m有一道注浆断面,水泥浆仍采用该注浆孔,由注浆压力和注入量控制地表变形,使地面的隆起控制在3 cm以内,待水泥浆凝固后,相当于每隔6 m即形成一道横向支撑梁,即使梁之间有部分泥浆未固化,由于管幕作用,可以把荷载传递至箱涵而不至于引起较大的工后沉降。

4 应用情况

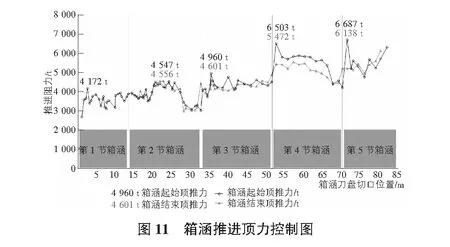

田林路下穿中环线地道(中环线交通节点改善工程)新建工程全部箱涵顶进结束后,从图11可以看出,曲线的总体规律是随着推进长度的增长不断变大的。箱涵推进在第5节箱涵启推时达到最大,为6 687 t。我们算得实际的箱涵周边摩阻力为5 kN/m2,相比基于保守理论计算得到的20 kN/m2小了75%,这也意味着管幕和箱涵之间建立了良好的泥浆减阻体系,管幕的内插型锁口保住了从箱涵向外注的减阻泥浆,使得泥浆润滑得以持续发挥作用。同时,地面沉降在厚浆的支撑保护下总体也控制在1 cm以内,实现了工程目标。

5 结语

根据田林路下穿中环线地道(中环线交通节点改善工程)新建工程箱涵顶进过程中,厚、稀两种浆液的应用,结合施工地面监测及箱涵顶力数据分析,得到以下结论:

1)箱涵顶进过程中采用厚浆作为主要同步注浆浆液,具有良好的支承性、保水性,能够有效解决单一稀浆承载力不足的问题,有利于超大断面箱涵顶进过程中地面沉降的控制。

2)稀浆补充注浆具有良好的润滑减摩作用,解决了箱涵结构制作过程中长时间停机导致厚浆失水固结,泥浆套失效的风险。

3)厚、稀浆组合泥浆模式比传统的单一复合泥浆在同类型的大断面箱涵顶进施工过程中安全性更高,沉降控制效果更好。