碳纤维布加固锈蚀钢筋混凝土梁干湿循环试验

朱华明 吴 瑾

(1.江苏东南工程咨询有限公司,江苏 南京 210016; 2.南京航空航天大学,江苏 南京 210016)

0 引言

锈蚀钢筋混凝土结构在采取纤维布加固后,由于纤维布和浸渍胶的阻隔作用,锈蚀状态有所改善。但是,加固后的结构仍然处于锈蚀环境中,理论上继续锈蚀的可能性依然存在。直接加固锈蚀钢筋混凝土结构的情况下,加固构件里仍然有加固之前侵入的氯离子,这些氯离子是否会继续锈蚀构件,碳纤维布是否能阻隔住氯离子的继续侵蚀,构件是否还是会以一定的速度继续锈蚀,是结构耐久性研究者非常关注的问题。国内外专家学者对碳纤维布加固锈蚀钢筋混凝土梁的抗弯性能进行了大量研究,但是对加固后的耐久性能研究较少[1-5]。本文通过室内试验模拟实际工程中的锈蚀钢筋混凝土加固构件,利用检测构件加固后的钢筋锈蚀状态,研究锈蚀钢筋混凝土构件碳纤维加固后的耐久性能。

1 钢筋锈蚀状态检测方法

目前,国内外关于混凝土中钢筋锈蚀无损检测方法有很多种,主要包括分析法、物理方法、电化学方法,有很多学者进行了相关研究。分析法是依据现场实测的数据,包括钢筋直径、有害离子的侵入深度及其含量、裂缝宽度、混凝土保护层厚度、混凝土强度等数据,再结合构件所处的环境情况,根据相关学者建立的合理可靠的钢筋锈蚀程度计算方法,综合推断混凝土内钢筋的锈蚀程度。有学者通过大量锈蚀钢筋的试验分析,得出了钢筋锈蚀与锈胀裂缝宽度、钢筋直径、混凝土强度和保护层厚度之间的关系公式。

物理法主要通过测量钢筋发生锈蚀之后,引起的物理特性变化如电阻、热传导、声波传播、电磁等来反映钢筋锈蚀情况。根据现场测量钢筋的物理特性不同,物理法分为射线法、红外热像法等不同类别。这种检测方法要求相应的测量设备要有较高的精度,并且现场测量还易受到环境因素的影响,不利于现场检测。

电化学方法通过测定钢筋/混凝土锈蚀体系的电化学特性,和相应的判别标准进行对比,从而确定混凝土中钢筋锈蚀程度或速度。电化学方法是目前钢筋锈蚀无损检测应用最普遍、最常用的方法,具有测试速度快、灵敏度高、可连续跟踪和原位测量等优点。电化学方法主要有半电池电位法、线性极化法、电化学阻抗谱法、恒电量法、电化学噪声法和混凝土电阻率法等几种。在电化学方法中,最常用的是半电池电位法。现行规范JGJ/T 152—2008混凝土中钢筋检测技术规程中对于混凝土中钢筋锈蚀性状检测标准也是采用半电池电位法。半电池电位法是将锈蚀钢筋看成电池的一个电极,将另一个较为稳定的参比电极(铜/硫酸铜或其他电极)看成电池的另一个电极。混凝土中钢筋发生锈蚀的过程中,钢筋的表面电位是不同的。钢筋由钝化状态转为活化状态时,锈蚀电位降低。通过检测钢筋锈蚀电位,可以很方便地评价钢筋的锈蚀状态,把握钢筋所处的锈蚀阶段。该方法不受构件尺寸和保护层厚度的限制,仪器操作简单,能快速检测出钢筋的表面状态。混凝土电阻率法也常用来检测混凝土内钢筋的锈蚀情况。电阻率是单位长度,单位面积材料的电阻值。当混凝土处于干燥状态或混凝土水灰比很小时,混凝土内部致密,电解液和孔溶液很少,阻止电流通过的能力强,混凝土的电阻值就较高。混凝土电阻值较低时,电解液传输离子的能力强,容易形成微电池,造成钢筋锈蚀。电阻率法只能对混凝土中钢筋锈蚀状态做大致判断,测量结果受混凝土内湿度和温度的影响非常大,可以作为初步判断钢筋锈蚀状态的方法。

电化学方法能够较为直接的反映钢筋锈蚀这一化学过程。并且具有测试速度快、简单方便和原位测量的特点。所以,本试验通过半电池电位法、电阻率来综合评价构件加固后的钢筋锈蚀状态。

2 试验概况

实验室模拟氯盐锈蚀环境的方法有浸泡法和盐雾试验方法。盐雾试验虽然较为接近实际工程,但是费用较高,不适合长期试验。浸泡法操作简单、方便,但是锈蚀速度非常缓慢,所需试验时间太长。本试验是在浸泡法的基础上,通过干湿交替,达到缩短试验时间,加快锈蚀速度的目的。

本试验选取的试验件为两部分,一部分为加固试验加载后的试件梁的端部(见图1a)),试验梁的断面在梁的高度13 cm处以下用环氧树脂密封,防止溶液直接接触钢筋。另一部分试验件从江苏旧龙王河大桥上的加固部位现场钻芯取样(见图1b)),用环氧树脂密封除暴露面以外的表面。

试验件编号见表1,试验件尺寸见图2。

本试验模拟氯盐锈蚀环境,通过简易锈蚀池浸泡、干燥处理,达到干湿循环目的。溶液为质量分数3%的NaCl溶液,溶液深度调整到刚刚没过芯样试件和构件纵筋为止。根据本试验干湿比为3∶1,即浸泡1 d,干燥3 d。每次循环都对构件的电位和电阻率进行测量,并记录数据。测量电位值的仪器为瑞士Proceq公司生产的canin+手持锈蚀分析仪。电阻率测量仪器为Railey equipment公司生产的CRT-1000型混凝土电阻率测量仪。

3 试验结果与分析

3.1 芯样电位值测量结果

盐溶液浸泡试验测得芯样电位值随时间变化情况如图3所示。

电位是与钢筋活化面积相关的参数,并且是正相关关系。从图3中可以看出,在试验开始时芯样的电位值均在-50 mV以上,说明此时钢筋活化面积小,钢筋活性比较低。对于使用碳纤维布加固的试件,随着干湿循环天数的增加,纤维布上的电位值先稍有减少,而后纤维布上的电位迅速增加。随着干湿循环的进行,纤维布上的电位逐渐稳定。说明干湿循环对纤维布有劣化作用,使其对氯离子向混凝土的阻隔作用迅速降低。而对于未用碳纤维布加固的试件上的电位则随着干湿循环的增加而迅速增加,而后逐渐稳定。同时从加固和未加固试件的电位值对比看出,加固试件比未加固试件的低,因此,碳纤维布可以提高混凝土构件的耐久性。

3.2 试件检测结果

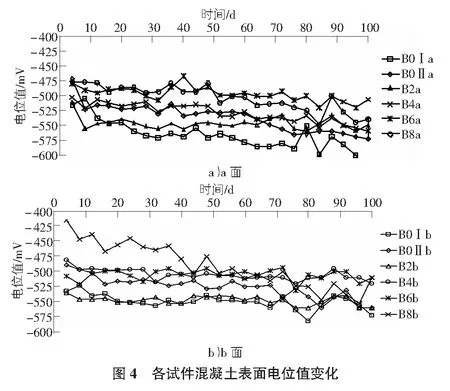

试验测得盐溶液浸泡试验中所有试件混凝土表面电位对比如图4所示。从图4中可以看出,在浸泡试验进行一段时间之后,对于大部分试件的测量结果显示,纤维布测得的电位值和在混凝土表面测得的数值相差不多,在±50 mV以内。在对加固构件无损检测时,必要时可以在FRP上测量(必须找到合适的位置比较两者的差值,差值较小时才可以用这种方法)。

从图4可以看出,混凝土的电位值随着干湿循环的进行在缓慢的增加,说明试件中钢筋锈蚀的活性也在缓慢的增加。

碳纤维布加固对普通混凝土的耐久性有很大提高,但是并不意味着锈蚀钢筋混凝土构件在碳纤维布加固之后钢筋的锈蚀就会停止。在受到恶劣环境的影响时,如本文中的盐溶液干湿循环条件下,构件中的钢筋活性非但不会下降,而且会继续提高,钢筋的锈蚀过程仍然会以很高的活性继续进行。如果这种锈蚀过程持续进行,在3年~5年之后,经过加固的钢筋混凝土构件可能因为锈蚀活动的继续进行,构件的功能会再次失效。

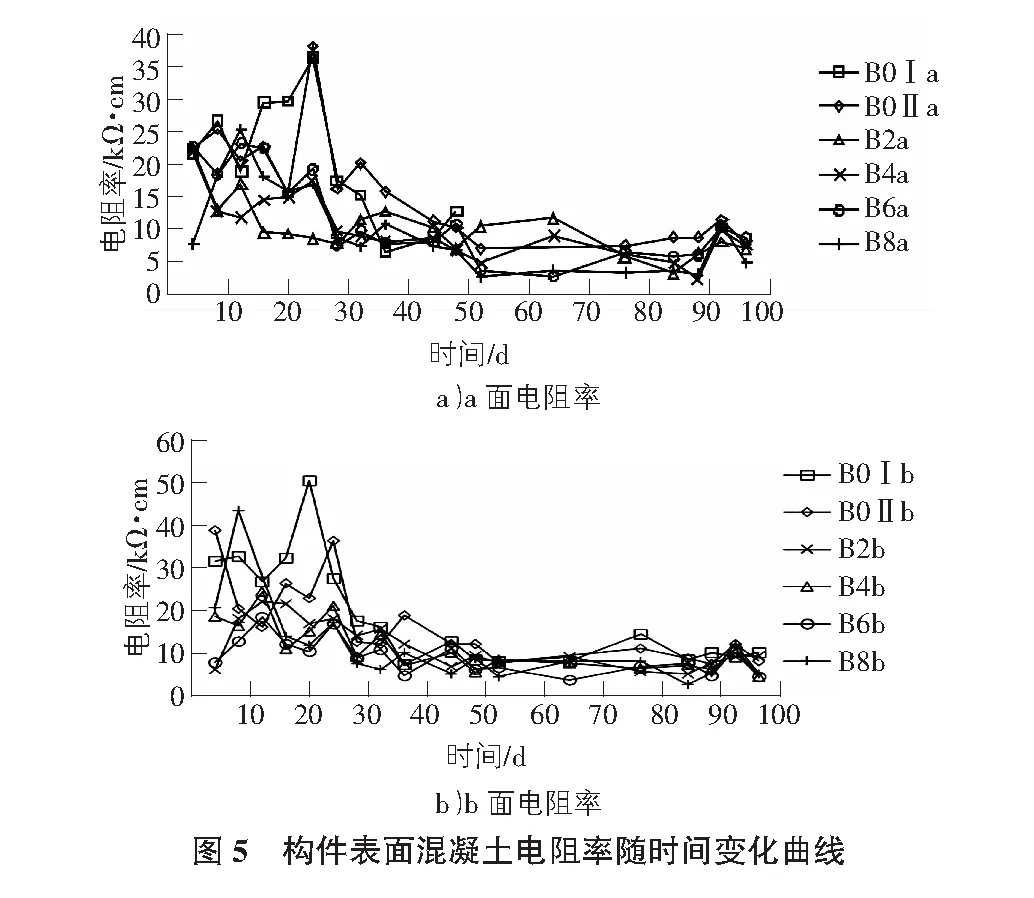

构件表面混凝土电阻率随时间变化曲线见图5。

从图5中可以看出,对于未锈蚀的混凝土构件,如果采用碳纤维布加固之后,由于碳纤维布的阻隔作用,经过几次干湿循环以后,用碳纤维布加固过的混凝土中的钢筋活性比未加固过的混凝土中钢筋的活性要低的多,证明碳纤维布可以有效的提高加固结构的耐久性能。同时从图5中可以看出,碳纤维布加固已经发生锈蚀的混凝土后,混凝土中的钢筋仍然可能会继续锈蚀。

从图5中可看出,构件表面的电阻率随着干湿循环试验的进行,大致呈现下降的趋势。本试验中测量的混凝土区域为未加固的混凝土表面,加固之前就一直处于低电阻率状态,对锈蚀构件直接加固不能改变这一混凝土的电阻率状态。干湿循环对已经处于较低电阻率的混凝土的降低不显著。并且此时混凝土电阻率较低,环境影响的因素较大。但通过电阻率测量仍然可以证明,此时构件钢筋的活性仍然较高。

3.3 干湿循环后钢筋形状

图6中试样4为加固试样,为从现场取出的试样破碎后取出的钢筋试样,钝化膜略有破坏。经过100 d的干湿循环后,试样3中取出的钢筋的钝化膜受到了严重的破坏,表面已经出现了锈斑。这与电位值检测数据(-200 mV)相匹配。试样1、试样2为加固试样中取出的钢筋试样,同样经过100 d的干湿循环试验后,可以看出钝化膜和试样4相比有相当大的破坏,但要远小于试样3,表面没有明显的锈迹。

海工环境下钢筋混凝土结构中,若长期受海风、海浪等恶劣因素的影响,如果没做好防锈措施,或防锈措施已经失效,那么氯离子就会侵入到结构的内部。这时结构中钢筋的钝化膜就被破坏,钢筋的活性提高,极可能发生锈蚀现象,表面会有或大或小的锈胀裂缝,使整个结构的性能降低。

4 结语

本文的试验结果表明,碳纤维布可以提高混凝土构件的耐久性。采用碳纤维布加固,在显著提升构件的承载能力的同时,可以暂时隔绝混凝土结构和恶劣环境。但在海风、海浪等恶劣因素的持续影响下,由于仍然存在未被保护的混凝土表面(碳纤维布全部包裹十分不经济,一般不采用)、碳纤维布及胶层的阻隔作用在恶劣环境下会逐渐劣化以及加固之前就存在混凝土构件中的氯离子等诸多因素下构件中的钢筋仍然可能会继续锈蚀。所以锈蚀钢筋混凝土构件在加固之后,仍然要每隔一段时间对加固构件的钢筋状态进行检测,保证碳纤维布加固质量。