典型超高磷工业废水处理工艺的研究进展

朱韩依,杨军,张波

(1.兰州交通大学 环境与市政工程学院,甘肃 兰州 730070;2.上海交通大学 环境科学与工程学院,上海 200240)

金属表面处理产生的超高浓度含磷酸性废水(TP≥30 000 mg/L),是超高磷工业废水的主要来源之一[1]。运用单一的化学沉淀法、材料吸附法或超滤法处理时,无法满足TP≤0.5 mg/L的高标准排放要求(GB 18918—2002 《城镇污水处理厂污染物排放标准》一级A标准)。现阶段有学者研发出有效的除磷组合工艺,但大多是处理养殖、制药、印染等含磷量小于2 000 mg/L的工业废水,少有专门针对总磷浓度大于10 000 mg/L的典型超高磷废水。因此亟待开发能有效处理高磷工业废水的组合处理工艺。

本文将根据现有组合工艺,对初级除磷(混凝沉淀法)、深度除磷(功能材料吸附法、超滤法)的研究进展、存在的问题等方面进行论述。并针对超高磷工业废水的高标准排放需求提出合理的组合工艺设计方案。

1 初级除磷工艺

初级除磷的目标是快速降低含磷量,使深度除磷工艺稳定运行。而混凝沉淀常用于处理高磷废水,可以快速沉降废水中的磷。但大量研究显示,单一的混凝工艺无法直接使高磷工业废水实现高标准排放。因此,可选用混凝沉淀法作为组合工艺的初级除磷部分,之后连接深度除磷工艺达到高标准排放要求。

1.1 除磷混凝剂的研究进展

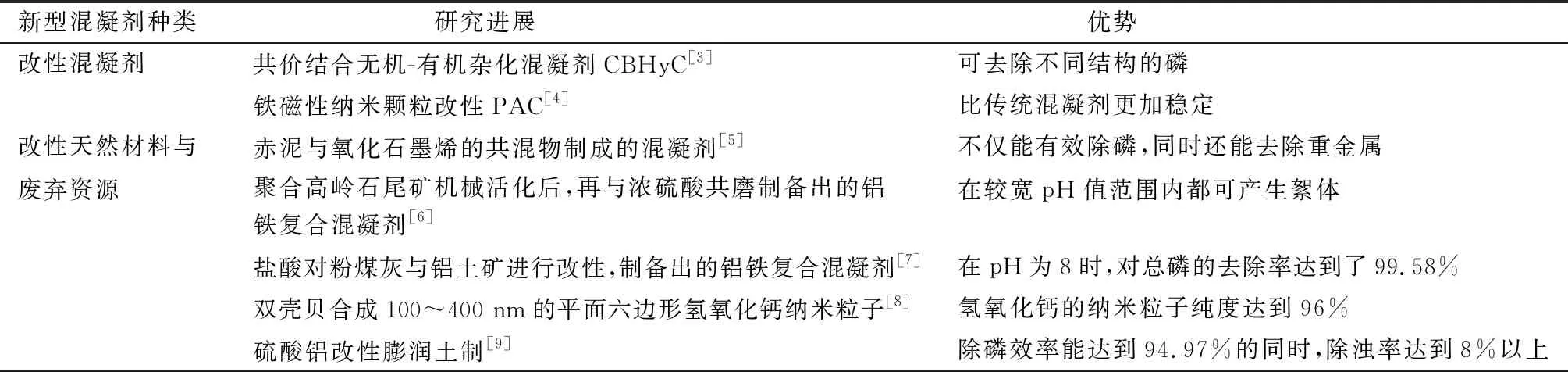

混凝剂种类繁多,实际工程中处理高磷工业废水时常用的混凝剂主要有Ca(OH)2[1]、CaO[2]、CaCl2、聚合氯化铝(PAC)、聚合硫酸铁(PFS)。除了上述混凝剂外,近几年研究人员针对含磷废水对现有混凝剂、天然材料与废弃资源进行加工改性开发新型混凝剂,并且都具有很好的除磷潜力,见表1。

表1 新型混凝剂的研究进展与优势Table 1 Research progress and advantages of new coagulants

1.2 典型超高磷工业废水的混凝工艺设计

运用混凝沉淀工艺处理高浓度含磷工业废水,可快速降低含磷量。实际工程中,可以根据污水的酸碱度(一般强酸性条件下使用氢氧化钙、中性条件下可考虑铝盐与PAC、碱性条件下使用钙盐)和磷的赋存形态,按比例使用多种混凝剂,这样既可以节约成本,又可以达到良好的混凝效果[10]。

以呈酸性超高磷工业废水(pH<3)为例。在实际废水处理工程中,可选用金属盐类Ca(OH)2作为多级粗混凝的混凝剂,一方面可以提高钙离子的利用率,另一方面能避免调节pH。混凝剂的投加形式可设置为分批多级投加,从而提高混凝效率。之后选取高分子混凝剂PAC,助凝剂PAM外加Fe3O4进行磁加载精混凝。

2 深度除磷工艺

现阶段,实际工程中与混凝结合的除磷组合工艺主要有:混凝+膜过滤法[11-12]、混凝+吸附法[13]、混凝法+生物法[14]等。但以上组合工艺基本没有应用到超高磷工业废水的处理中。由于高磷工业废水成分复杂,因此在设计深度除磷工艺时主要考虑功能材料吸附法与超滤法。

2.1 功能材料吸附法

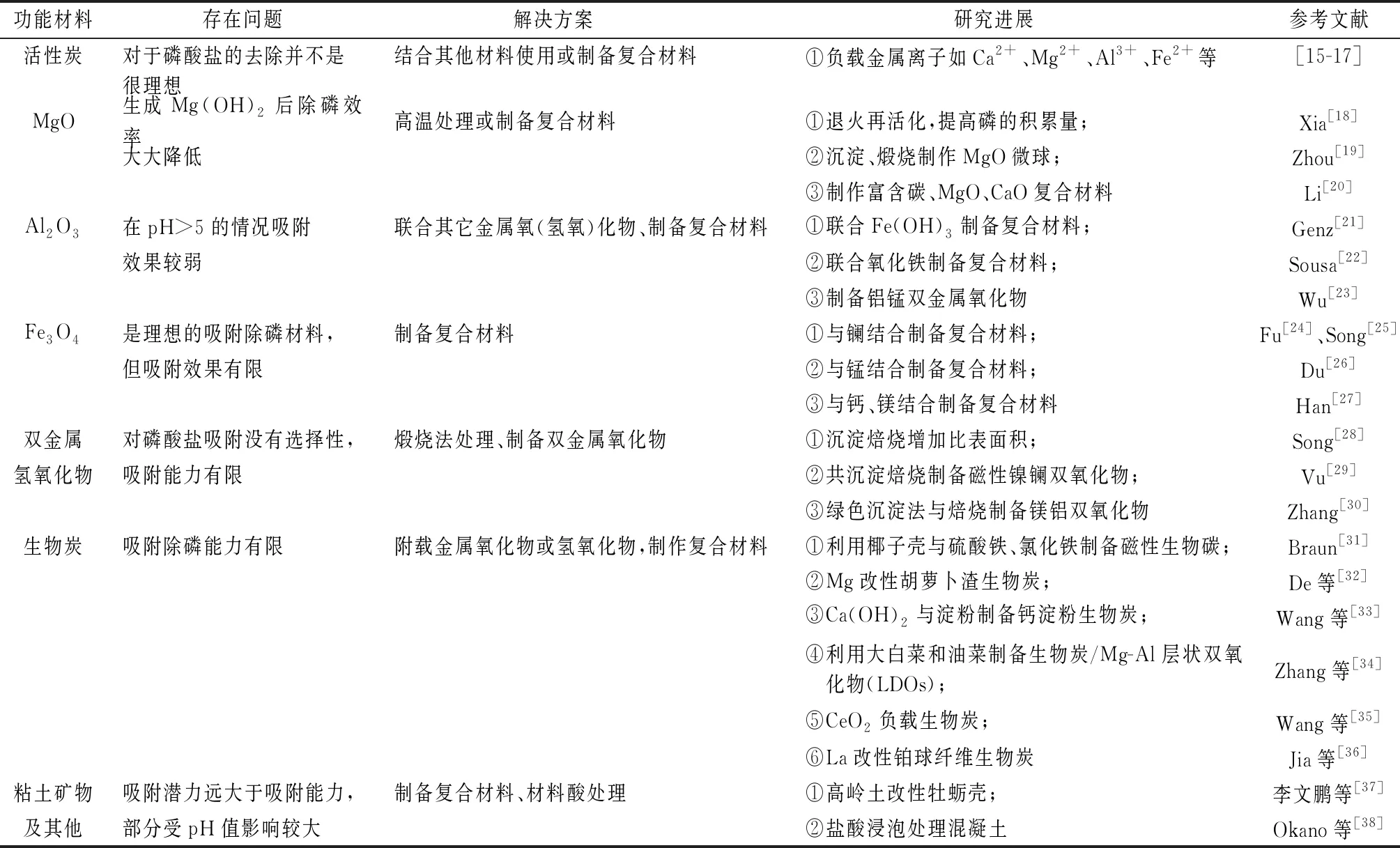

2.1.1 除磷功能吸附材料的研究进展 常用功能吸附材料大致可分为以下四类:活性炭、金属氧(氢氧)化物(MgO、Al2O3、Fe3O4)、生物炭、天然矿石及其他。许多研究表明这些吸附材料在特定条件下均表现出优良的除磷性能,但依然存在一些缺陷,其解决方案及研究进展详见表2。

表2 常见吸附功能材料存在的问题及解决方案Table 2 Problems and solutions of common adsorptive functional materials

2.1.2 典型超高磷工业废水的功能材料吸附工艺设计 多级混凝沉淀处理超高磷工业废水的除磷率可达到98%以上,之后除磷效率会迅速下降,因而可能无法达到超低限排放标准。当磷含量达到 30 mg/L 以下时,可应用功能材料吸附工艺进行深度除磷处理。吸附材料优先考虑应用陶粒、砾石、改性生物炭等低成本材料。

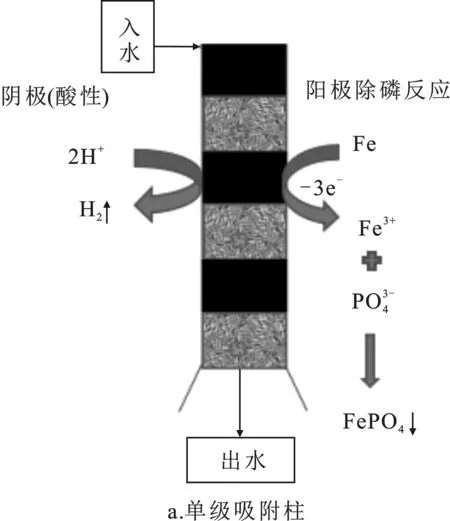

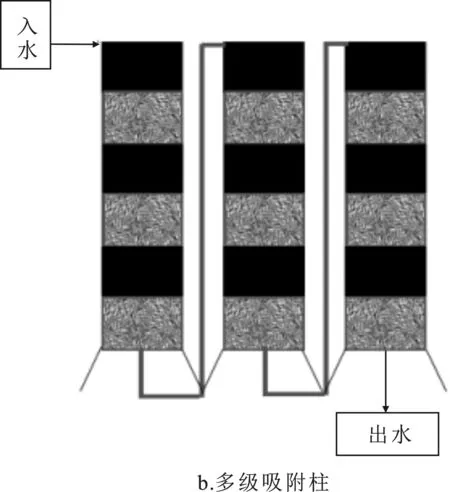

以呈酸性超高磷工业废水为例,经过第一道混凝工艺处理,超高磷废水的含磷浓度降低到10~30 mg/L 后,除磷效率会逐渐降低。此时功能材料吸附法可用于混凝沉淀出水的深度除磷。由于这类工业含磷废水的COD、色度都很高,为了使工艺功能多样化且效果更显著,可以考虑搭建分层多级吸附柱。活性炭混合海绵铁(或铁屑)组成铁碳微电解混合吸附分层,陶粒作为吸附除磷分层,见图1a。当单级吸附柱吸附除磷无法达标时,可串联多级吸附柱进行处理,见图1b。经过功能材料吸附工艺处理后,废水的总磷最终可以实现高标准达标排放。

图1 吸附柱Fig.1 Adsorption column

2.2 超滤法

2.2.1 除磷超滤膜的研究进展 常见的超滤膜主要有:醋酸纤维素超滤膜、聚偏氟乙烯、聚氯乙烯等,都非高效除磷膜。近几年不少研究表明改性超滤膜能有效提升除磷效率。Pan等[39]制作了负载纳米Fe2O3的介孔聚丙烯腈膜(Fe2O3@PAN),通过Fe2O3@PAN处理废水,磷含量不超过20 μg/L。Zhao等[40]用非溶剂诱导相分离(NIPS)方法,将四氧化三铁纳米粒子(NPs)共混,制备了复合聚砜(PSf)膜,其对磷的最大吸附容量为0.684 mg/g。Koh等[41]制备了镧(La)改性胺化聚丙烯腈(PAN)吸附膜,该改性膜能够使工业废水达到0.15 mg/L的排放标准。Wei等[42]通过加压,将插入镧的MOFs材料与氧化石墨烯(GO)混合制备了一种膜。总磷浓度低于100 mg/L时,吸附去除率可达100%。Remmen等[43]研究表明,使用五或六层(PDADMAC/PSS)双膜(PES或sPES支撑膜),磷的去除率可达到90%~95%。

2.2.2 典型超高磷工业废水的超滤工艺设计 近期,有很多学者开发出了不同的新型超滤组合工艺,Liu等[44]利用双层混合超滤膜(PES与原位碳布组合而成)结合电化学技术,有效地去除了磷酸盐,并提高了膜的防污性能。Camarillo等[45]用十六烷基三甲基溴化铵(CTAB)胶束增强超滤(MEUF)磷酸盐离子,使磷酸盐截留系数达到99%以上。

但在处理复杂的高磷工业废水时,为了预防膜污染,实现高标准排放,依然建议选择混凝工艺作为预处理结合超滤工艺。在成本有限的情况下设计超滤工艺除磷时,提高除磷效率主要可从两方面考虑:选择合适的超滤膜;设计最佳反冲洗方案控制膜污染。超滤工艺可优先考虑使用陶瓷膜,采用周期性部分反冲洗法[46],定期在反冲洗液中加入化学试剂。经过超滤工艺深度除磷后,废水同样可以达到较高的排放标准。

3 典型超高磷工业废水处理的工艺设计

现阶段处理高磷工业废水的组合工艺有:①针对制药废水:MAP+ABR+A2/O[47];②针对丙烯酰胺制备催化剂废水:化学沉淀+化学氧化协同沉淀+复合絮凝法沉淀三级沉淀组合工艺[1];③针对苯达松生产高磷工业废水:鸟粪石结晶协同钙盐沉淀法[48]等。但这些工艺都无法满足一级A的高排放标准。

综合现有组合工艺与单一处理工艺的研究现状来看,在处理成分复杂、pH环境极端的典型超高磷工业废水时,无法直接采用传统的生物法进行处理,单一的混凝、吸附或超滤工艺处理也很难直接达到高标准排放要求。因此,针对不同成分的典型超高含磷工业废水,需设计不同的组合工艺。

4 结论与展望

现有的组合工艺大都无法直接将高磷工业废水的总磷降至0.5 mg/L以下,因此需要开发新型工艺解决这一问题。

在针对超高磷工业废水开发组合工艺时,混凝沉淀可作为第一道初级除磷工艺。使用混凝工艺时,应根据废水的酸碱性和所含磷的形态选择合适的混凝剂,由于处理超高磷工业废水需要大量的混凝剂,按合适的比例混合低价混凝剂可有效控制成本,也可以开发新型的低成本混凝材料,开发方向主要有磁改性混凝剂、废弃物回收改性等。在工程应用中,现有的混凝剂可选用价格低廉易得的钙盐,叠加使用高分子混凝剂PAC、PAM,若需优化除磷效果,可外加磁性物质如氯化铁、四氧化三铁等,进行磁加载混凝。多级混凝后可使用功能材料吸附技术对废水进行深度除磷,功能材料可选择吸附性能较强的、易获得的吸附材料如磁铁矿、沸石、海泡石、海绵铁、陶粒等或者选择研发制备改性生物炭;或使用超滤进行深度除磷,根据需求选择合适的抗污超滤膜,定时对较易污堵的部分进行反冲洗。当沉积物积累到一定量时,进行化学清洗。