海上稠油热采封窜体系室内研究*

吴春洲,王少华,孙玉豹,蒋 平,肖 洒,汪 成

(1.中海油田服务股份有限公司油田生产事业部,天津塘沽 300459;2.中国石油大学(华东)石油工程学院,山东青岛 266500)

0 前言

气(汽)窜是稠油油藏热采开发过程中的难题,如何预防和治理气(汽)窜是制约海上稠油开发的关键所在[1—2]。针对海上稠油热采过程中的气(汽)窜问题,研究者们在泡沫调堵工艺等方面进行了适应性研究并开展了现场试验[3],现场试验表明,在热采初期通过高温泡沫调堵工艺可起到一定的抑制汽窜效果。由于海上油藏具有高孔高渗的特性,随着开发的进行抑制气(汽)窜效果并不理想。为此,有必要研发耐温高、强度大、环保型的封窜体系,以便提高海上稠油开发效益、推动海上稠油热采工艺发展。

目前陆地油田常用的封窜剂主要有高温冻胶、泡沫、固相颗粒堵剂等[4—8],其中,固相颗粒易滞留在近井地带,而泡沫重在调剖,封堵效果较差。高温冻胶应用较广泛,其成胶剂主要为碱木素、栲胶和腐殖酸等刚性高分子,其中以碱木素为主剂的堵剂通过交联反应后的耐温性好、强度高,且该材料来源广泛,价格相对低廉,也适用于海上热采封窜。然而以往碱木素类堵剂的韧性较差,且交联剂为苯酚和甲醛,这两种交联剂毒性较大,不宜在海上油田推广使用[9—11]。为此室内研制了一种强度大、韧性好、耐温高、环保型的碱木素类堵剂,该堵剂主要由碱木素、交联剂(潜在醛,毒性小)、酚类促进剂、耐温改进剂(酰胺类衍生物)和韧性改进剂(高分子腈类聚合物)组成,并评价了该体系的封窜性能,为解决海上稠油热采中的气(汽)窜问题提供了新的思路。

1 实验部分

1.1 材料与仪器

碱木素,工业级,山东绿城化工有限公司;潜在醛类交联剂HDI、酚类交联促进剂DB、酰胺类耐温改进剂UR,化学纯,国药集团化学试剂有限公司;氢氧化钠,分析纯,北京益利精细化学品有限公司;高分子腈类韧性改进剂PL,工业级,上海万照精细化工有限公司。起泡剂COSL-07,磺酸盐类阴离子表面活性剂,中海油田服务股份有限公司;实验用水为自来水。实验气体为N2,纯度99.9%;填砂管模型,尺寸φ 25.4 mm×600 mm,人工填制60~120 目石英砂,渗透率范围500×10-3~5000×10-3μm2。

MIK-5022 型pH 计,杭州美尼特自动化仪表有限公司;HAAKE RS6000 型旋转流变仪,德国热电公司;MC500 型高温老化罐,海安县石油科研仪器有限公司;一维驱替物理模拟装置,扬州华宝石油仪器有限公司,包括恒温箱、注入泵、填砂管、中间容器(1 L)、压力传感器,控制系统等。

1.2 实验方法

1.2.1 封窜体系的表观黏度测定

采用HAKKE RS6000旋转流变仪在50℃、剪切速率7.34 s-1下测定封窜体系的表观黏度。

1.2.2 封窜体系的成胶时间及成胶强度测定

将所配制的封窜体系置于高温老化罐中,再将老化罐放入恒温箱,在不同温度下进行成胶实验,确定成胶时间和成胶强度。成胶时间采用以下方法确定:加热一段时间后,使高温老化罐迅速冷却,取出样品,观察其是否已丧失流动性。若已成胶,则在相同条件下缩短加热时间,否则就延长加热时间,直至得到较准确的胶凝时间。成胶强度采用Sydansk 的Gel Strength Codes 定性测定法[12]和定量测定法(突破真空度法)[13]两种方法。为提升实验效率,体系配方筛选采用Gel Strength Codes定性测定法测定成胶强度。在考察pH 值、温度对体系成胶强度的影响时,采用突破真空度法测定。

1.2.3 封窜体系的热稳定性测定

将固化好的封窜体系凝胶在恒温箱中250℃放置60 d,测定前后质量变化,测定老化不同时间后凝胶强度。

1.2.4 封窜体系的封堵能力评价

(1)不同体系的封堵性能评价(单管实验)

模拟海上油田地层条件,利用一维驱替物理模拟装置,测定不同封窜体系的封堵性能,对比评价碱木素封窜体系的封堵性能,实验温度250℃(热采过程中,近井平均温度约250℃),实验回压为6 MPa(油藏压力)。具体实验步骤如下:①称取砂管干重,岩心饱和水,称取湿重,恒温一定时间后测定其水相渗透率;②填砂管饱和油,进行水驱至含水98%;③在气液比1∶1 的条件下,向岩心中以2 mL/min的注入速率注入1 PV的不同封堵体系(水基泡沫体系、碱木素封窜体系、碱木素泡沫复合体系,见表1);④稳定(成胶)后,加热套加热250℃,进行后续蒸汽驱替,记录岩心管两端压力变化情况,计算不同封堵体系封堵地层后的残余阻力因子,即工作压差(注入体系后,蒸汽驱替过程的两端压差)与基础压差(单纯蒸汽驱过程中的两端压差)之比。

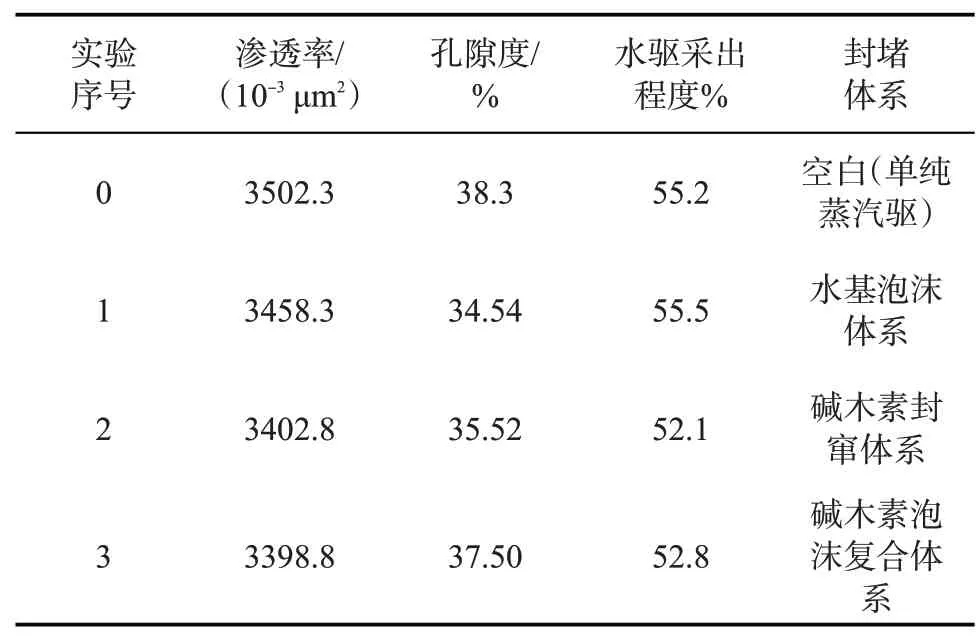

表1 不同体系封堵能力对比实验用填砂管相应参数

(2)非均质并联模型中的选择性封堵性能评价(双管实验)

实验步骤如下:①将两根不同渗透率(高渗模型约为5 μm2,低渗模型约为1 μm2)填砂管分别饱和水,饱和油,然后并联水驱至含水98%,填砂管相关参数见表2;②保持气液比1∶1,向并联岩心管中以2 mL/min 的注入速率注入1 PV 的碱木素泡沫复合体系,稳定(成胶)后,加热套加热至250℃,进行后续驱替,记录岩心管两端压力变化情况,产液量、产出程度等。

表2 填砂管的相应参数

2 结果与讨论

2.1 封窜体系组成及成胶机理

碱木素是含有多种活性基团的大分子,没有固定的结构[14],加入交联剂(潜在醛,较甲醛毒性小,只有在接近油层温度60℃下才会分解释放出醛类,从而起到与醛类同样的效果)和酚类促进剂(相对于苯酚性能更稳定,易存储,毒性小)后在一定的pH值和温度范围内反应生成具有一定强度的本体凝胶。为提高体系的耐温性,在体系中加入酰胺类衍生物耐温改进剂,酰胺类衍生物含有酰胺键,易与水形成氢键,使得体系中纳米微孔结构增多,从而使体系微观网络结构变得更加致密,耐温性进一步增强。碱木素成胶体系成胶后强度较好但韧性不够,一旦外力超过胶体强度时,胶体会发生破碎,体系无法复原,从而大大丧失封窜性能,为此加入了一定比例的韧性改进剂(高分子腈类聚合物)。碱木素中的芳香环空间位阻较大,其分子结构中的醇羟基、酚羟基、甲氧基和乙酰基等活性官能团具有较高的反应活性,但其反应产物刚性较强,添加的韧性改进剂是一种线性高分子聚合物,该线性高分子体系中的C—C 键具有较强的空间旋转变形能力,C—N键在高温条件下会水解形成酰胺键从而与酚醛交联剂发生交联反应,通过以上作用实现线性高分子对碱木素空间网状结构的缠结和加固,从而进一步提升成胶后的胶体强度和韧性。

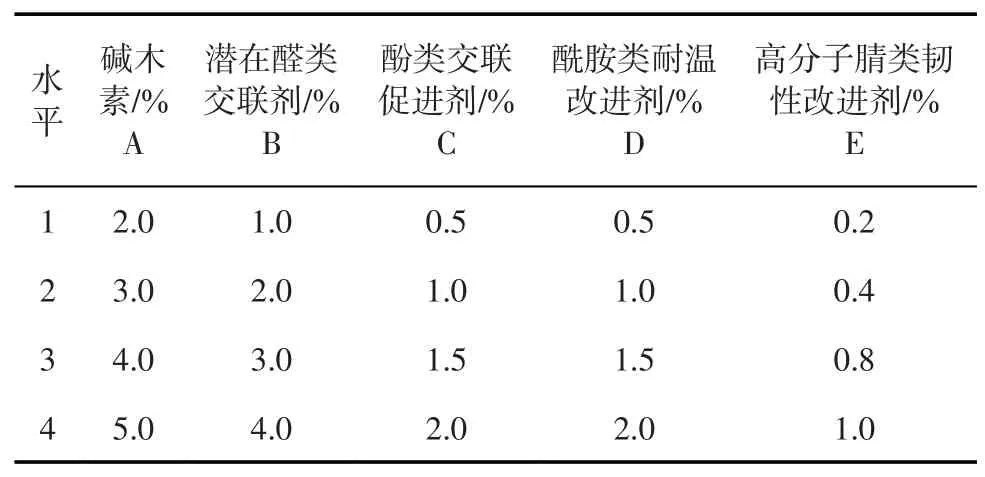

为优化体系配方,设计了5 因素4 水平正交实验如表3所示。采用Gel Strength Codes定性测定法的成胶强度等级作为评价指标,正交实验结果如表4 所示。实验结果表明,有两组封窜体系的成胶强度可达到I级,第一组为5%碱木素+2%潜在醛类交联剂HDI+1.5%酚类交联促进剂DB+0.5%酰胺类耐温改进剂UR+1%高分子腈类韧性改进剂PL,第二组为5%碱木素+4%潜在醛类交联剂HDI+0.5%酚类交联促进剂DB +1.5%酰胺类耐温改进剂UR +0.4%高分子腈类韧性改进剂PL,综合考虑药剂成本,优选第一组配方体系。

表3 正交实验设计

表4 正交实验结果

2.2 封窜体系的性能

2.2.1 封窜体系成胶液的表观黏度

测定优化后的碱木素封窜体系在25℃、剪切速率7.34-1下的黏度为4.7 mPa·s。由此可见,该封窜体系具有良好的可泵注性,便于现场作业。

2.2.2 封窜体系成胶的影响因素

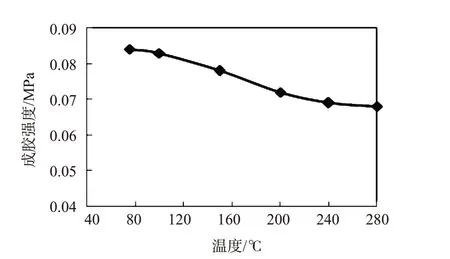

(1)温度的影响

考察pH 值为9、不同温度(60~280℃)下碱木素封窜体系的成胶时间和成胶强度,该体系在温度低于75℃时不成胶,成胶温度>75℃后,成胶时间、成胶强度(突破真空度法)随温度的变化如图1、图2所示。随着反应温度的升高,成胶反应速率加快,成胶时间缩短,成胶强度稍有降低,温度达到280℃时,碱木素封窜体系的成胶强度依然在0.068 MPa以上,达到刚性凝胶的范畴[12]。

图1 温度对碱木素封窜体系成胶时间的影响(pH=9)

图2 温度对碱木素封窜体系成胶强度的影响(pH=9)

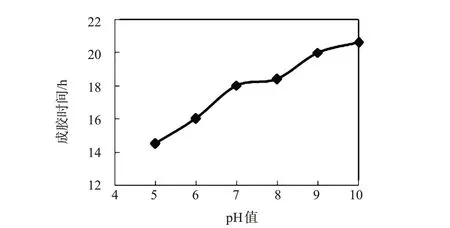

(2)pH值的影响

考察温度150℃下、pH 3~10 范围内碱木素封窜体系的成胶情况,当pH值低于4时凝胶溶液会出现沉淀现象,体系无法成胶。碱木素封窜体系在不同pH值(4~10)下的成胶时间、成胶强度如图3、图4所示。随碱木素封窜体系的pH值的增大,成胶时间延长,pH值为10时成胶时间可达14.5 h。分析认为,强碱性条件下体系局部生成体型结构速率快,但是整体形成空间网络结构速率相对较慢,因此体系成胶时间较长;酸性和弱碱条件下线型聚合速率大于体型聚合速率,体系首先形成线型高分子,然后转化为体型空间网络结构,成胶时间较短[15—16]。碱木素封窜体系的成胶强度随pH 值的增加而升高,当pH 值为7~9 时,成胶强度在0.07~0.08 MPa之间,为刚性凝胶。综合考虑pH 值对成胶时间和成胶强度的影响以及pH过大或过小对地层和管柱可能产生的伤害,建议该体系使用的最佳pH 值为7~9之间。

图3 pH值对碱木素封窜体系成胶时间的影响(温度150℃)

图4 pH值对碱木素封窜体系成胶强度的影响(温度150℃)

2.2.3 封窜体系的热稳定性

在250℃密闭放置60 d 后,碱木素封窜体系凝胶形态较为完好,仅有少量脱水,重量变化在5%以内。成胶强度随放置时间变化见图5。体系的成胶强度随老化时间延长而降低,但时间超过40 d后强度保持稳定。在250℃放置60 d后成胶强度依可达0.067 MPa,表明该碱木素封窜体系的耐温性良好,可满足热采长期封窜要求。

图5 碱木素封窜体系成胶强度随老化时间的变化(老化温度250℃)

2.3 封窜体系的封堵能力

2.3.1 不同体系封堵性能评价(单管实验)

向填砂管中分别注入水基泡沫体系(2.5%COSL-07)、碱木素封窜体系(5%碱木素+2%交联剂I+1.5%酚类交联促进剂+0.5%耐温改进剂+1%韧性改进剂,成胶6 h)和碱木素泡沫复合体系(碱木素封窜体系+2.5%COSL-07),后续蒸汽驱替压差随注入量变化见图6。在250℃下,水基泡沫体系起到了一定的封堵作用,残余阻力因子为82.3,但是驱替过程中泡沫大量排出,驻留能力较差,持续时间较短;碱木素封堵体系的封堵能力较强,残余阻力因子为114.3,后续驱替过程中压力稍有下降;碱木素泡沫复合体系的封堵效果最好,残余阻力因子为123.2,后续驱替压力下降不明显,且持续时间长。分析认为,水基泡沫的贾敏效应起到了一定的封堵作用,但是水基泡沫强度较低,主要起调剖作用,封窜效果一般;碱木素封窜体系依靠其成胶后黏联地层的能力,封堵效果较好;碱木素泡沫复合体系中由于碱木素的加入,一定程度上提高了液膜的强度,同时,碱木素泡沫体系结合了泡沫贾敏效应和碱木素成胶后黏联地层的能力,提高了泡沫刚性及驻留能力,封堵效果最好。综上,碱木素封窜体系的封堵能力优良,将碱木素封窜体系与泡沫复合使用可有效配合泡沫提高调堵封窜效果。

图6 注入不同封窜体系后续蒸汽驱替压差随注入量的变化

2.3.2 体系在非均质并联模型中的选择性封堵性能(双管实验)

高、低渗管并联水驱至含水98%后,将碱木素泡沫复合体系注入模型,然后进行蒸汽驱替实验,驱替压差、高、低渗管产液体积分数随注入量变化如图7、图8 所示。由图7 可知,水驱过程中驱替压差约为0.03 MPa,注碱木素泡沫复合体系段塞后,注蒸汽驱过程中的驱替压差可升至3 MPa,说明碱木素泡沫复合体系在非均质地层中亦可起到良好的封堵效果。由图8 可知,注入碱木素泡沫复合体系后,高渗管的产液体积分数由水驱时的80%降至55%,而低渗管的产液体积分数由水驱时的20%升至45%,说明渗透率级差为5时,碱木素泡沫复合体系可起到良好的分流效果,从而有效避免蒸汽驱过程中汽窜的产生。

图7 碱木素泡沫复合体系封堵非均质并联模型驱替压差随注入量的变化

图8 碱木素泡沫复合体系封堵非均质并联模型驱替过程中高、低渗管产液体积分数随注入量的变化

双管模型水驱过程中由于渗透率级差的影响,高渗管的采出程度为58.9%,而低渗管的采出程度仅有20.5%;注入碱木素泡沫复合体系后续蒸汽驱,高渗管的采出程度为70.8%,而低渗管的采出程度为42.7%,即低渗管采出程度提高了22.2%,而高渗管采出程度仅提高11.9%,低渗管采出程度提高幅度更明显。这说明碱木素泡沫复合体系对于高渗层具体良好的选择性封堵效果,从而可采出低渗层中更多的剩余油。注入碱木素泡沫复合体系后续蒸汽驱,最终采出程度较水驱提高了16.9%,碱木素泡沫复合体系可有效提高蒸汽驱综合驱油效果。

3 结论

由5%碱木素+2%潜在醛类交联剂HDI+1.5%酚类交联促进剂DB+0.5%酰胺类耐温改进剂UR+1%高分子腈类韧性改进剂PL组成的碱木素封窜体系,具有强度大、韧性好、耐温高、低毒环保的优点,可满足海上稠油热采高温封窜的要求。该体系常温下的黏度低,具有良好的可泵注性,便于现场作业。

碱木素封窜体系残余阻力因子大于100,封堵能力强;碱木素体系与泡沫的结合提高了泡沫刚性及驻留能力,可有效配合泡沫提高调堵封窜效果。碱木素泡沫复合体系具有良好的选择性封窜能力,碱木素与泡沫的复合使用为海上稠油热采的气(汽)窜治理提供了新的思路。