软弱富水地层地铁电缆隧道沉井施工技术研究

杨明辉

(福州市地铁建设工程质量安全监督站 福建福州 350007)

0 引言

在城市道路软弱富水地层施工沉井,为严格控制地表沉降,通常设置一圈水泥加固帷幕作为隔离桩,减小沉井周边地层沉降变形。在城市狭窄场空间内施工水泥加固帷幕,较可行的方案是采用机械较小、灵活的三重管高压旋喷桩机施工,当旋喷钻杆的高压射流切削搅拌土体时,水泥浆在高压射流的推动下向砂层四周扩散入沉井开挖面,当沉井开挖下沉到砂层时井壁与水泥加固突出体密贴,造成悬空停沉。

基于此,本文以城市狭窄空间内施工沉井及支挡帷幕工程为依托,从沉井制作及下沉的施工过程与沉井卡桩前后采取的处理办法进行详细阐述,体现本方法的实用性,为今后如有类似工程提供参考。

1 工程概况

1.1 沉井简介

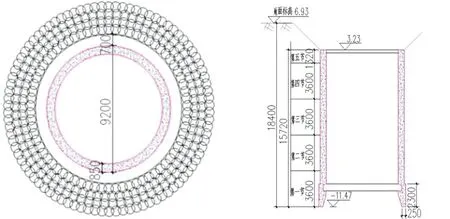

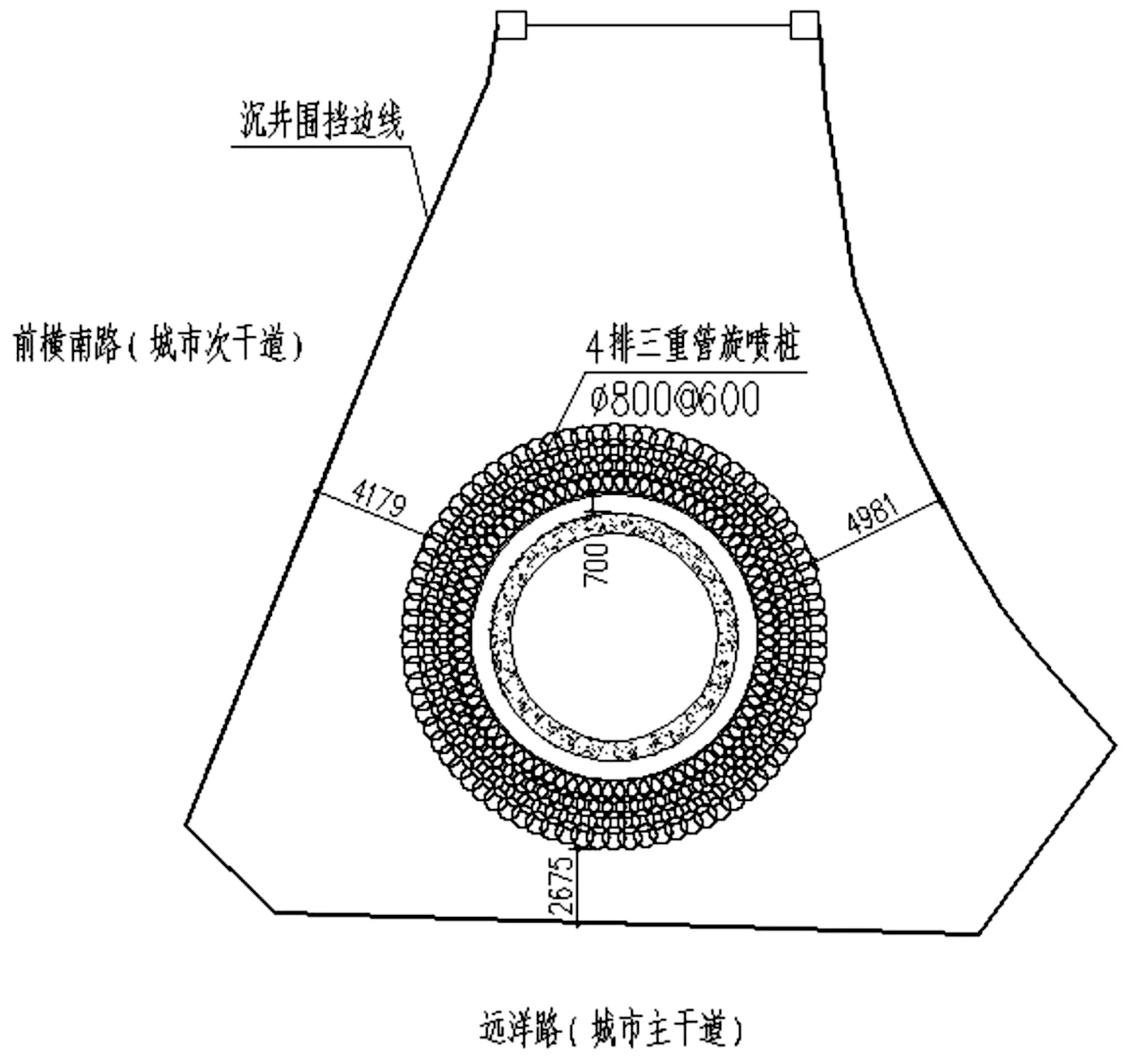

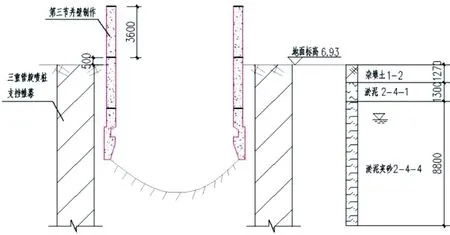

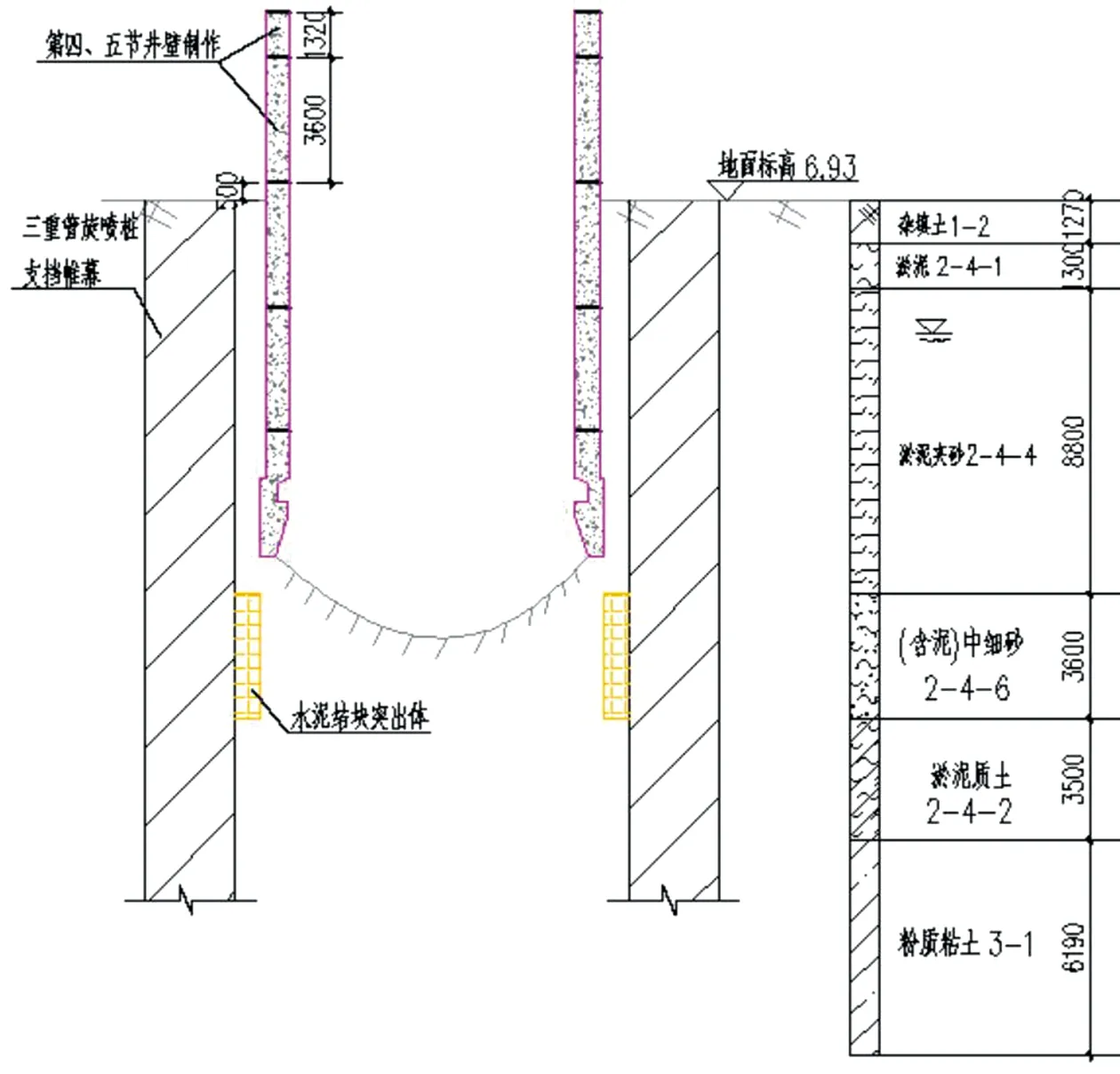

福州地铁4号线220 kV电缆隧道3#沉井为圆形钢筋混凝土结构,直径9.2 m,结构高15.72 m,壁厚0.85 m,下沉深18.4 m,距沉井外壁0.7 m竖向设置4排φ850@600三重管旋喷桩支挡帷幕,沉井示意图如图1所示。该沉井位于城市主干道远洋路与前横南路交汇处,220 kV架空高压线与沉井斜交,水平距离3 m,垂直距离27 m,沉井距离光明港河160 m,施工场地狭窄。沉井与周边环境效果图如图2所示。

图1 沉井示意图

图2 沉井与周边环境效果图

1.2 工程地质条件

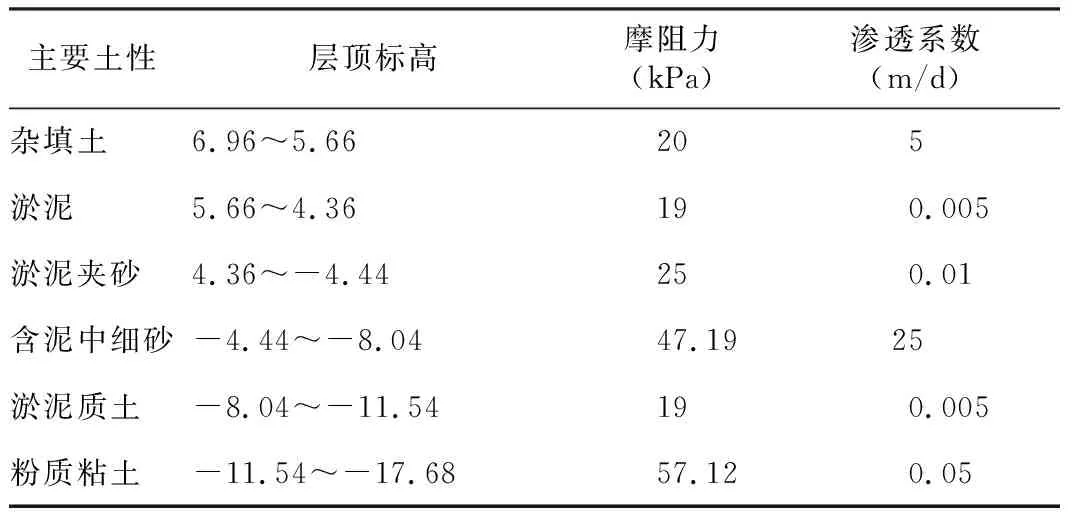

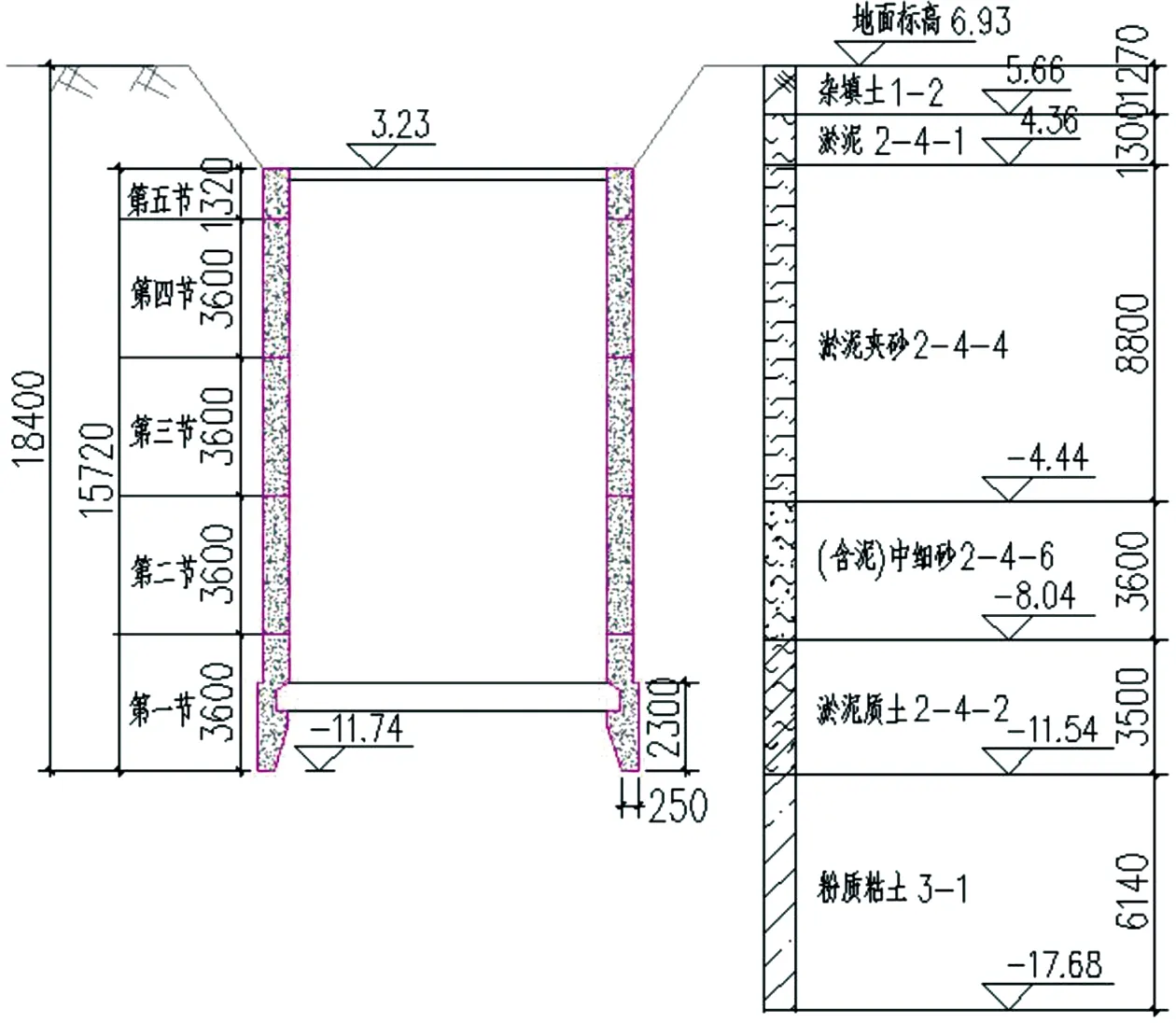

沉井所在区域地貌为海陆交互相冲海积地貌,场地地形较平坦,地面标高在6.65 m~7.87 m,松散层孔隙承压水初见水位埋深为3.15 m~4.21 m,标高为3.03 m~4.13 m;沉井开挖范围内地层主要为杂填土、淤泥、淤泥夹砂、(含泥)中细砂、淤泥质土、粉质粘土,沉井刃脚位于淤泥质土,土层分布及物理力学特性如表1所示。(含泥)中细砂呈深灰色,中密为主,局部稍密,饱和,以细砂和中砂为主,颗粒级配良好,标贯实测击数8击~29击,强透水性;淤泥为深灰色,流塑~软塑状态,含腐植质、有机质,以及少量砂,有腥臭味,标贯实测击数2击~4击,微透水性;淤泥夹砂呈深灰色,淤泥夹砂为可塑,以粘粒为主,多夹2 mm~10 mm粉细砂薄层,呈千层饼状分布规律,另含有腐烂植物碎屑,有腥臭味,标贯实测击数3击~9击,弱透水性,沉井地质横断面图如图3所示。

表1 土层分布及物理力学特性

图3 沉井地质横断面图

2 工程施工难点

2.1 狭小空间沉井及水泥加固帷幕施工

(1)沉井围挡面积372 m2,沉井距离高压线水平距离3 m,垂直距离27 m,三轴搅拌桩机钻杆高度41 m,已超过高压线限高标准。所以选择小型化高压旋喷桩机施工,型号XP-30。在富水软弱地层中,高压旋喷射流切削、搅拌各强度不同土层时成桩直径不一致,搅拌不均匀,两桩搭接成格构状,在桩体薄弱处,外部水头压力的冲击下产生渗流,并将外部砂土带入基坑内使沉井周边地层存在脱空、开裂、变形风险。

(2)受场地空间限制,沉井与周圈水泥帷幕桩的外放距离为700 mm,砂层水平和垂直渗透系数为25m/d,高压旋喷射流压力达到35 MPa,使喷射的水泥浆在水压、浆压的推动下向砂层中不断渗透扩散至沉井周圈将砂层固结。三重管高压旋喷桩在砂层中成桩效果差,砂层中的水泥颗粒在尚未固化前易被水流从孔隙中带走,致使旋喷桩桩体受到不同程度离析、侵蚀[1]。沉井下沉至此地层时,井壁易与水泥突出体贴紧而造成悬空停沉。

2.2 沉井克服外部阻力下沉

通过各地层下沉系数计算,当沉井结构全部施工完成下沉至砂层时,沉井下沉系数仅0.98,无法满足《建筑施工计算手册》中规定的1.20下沉安全系数,在结构自重小于沉井周圈侧摩阻力的情况下,如何依靠沉井自重均匀下沉也是该工程施工过程中需要解决的难题。

3 沉井下沉参数分析

施工前分析沉井参数:高15.72 m,壁厚0.85 m,分5节制作,每节高3.6 m,分3次下沉,沉井第一、二节井壁在地面制作,排水下沉;沉井第三节井壁接高,排水下沉;沉井第四、五节井壁接高,不排水下沉开挖至设计标高,沉井不同工况下沉力分析表如表2所示。

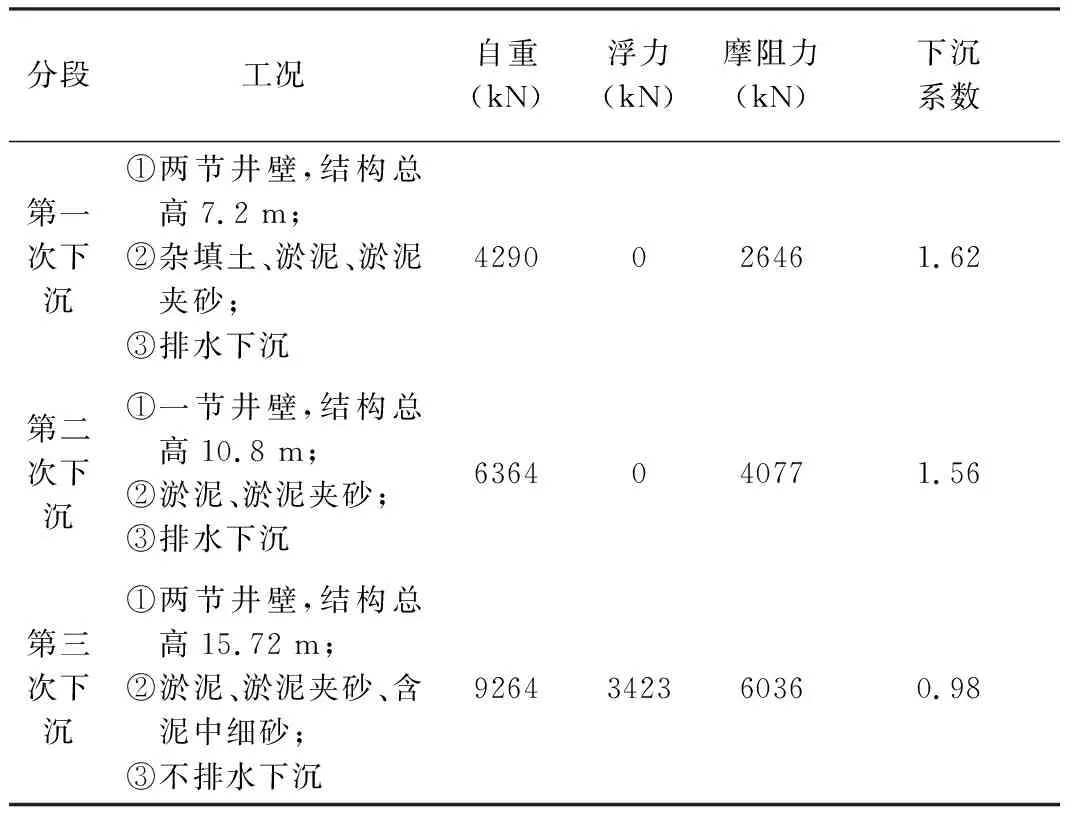

表2 沉井不同工况下沉力分析表

4 沉井施工

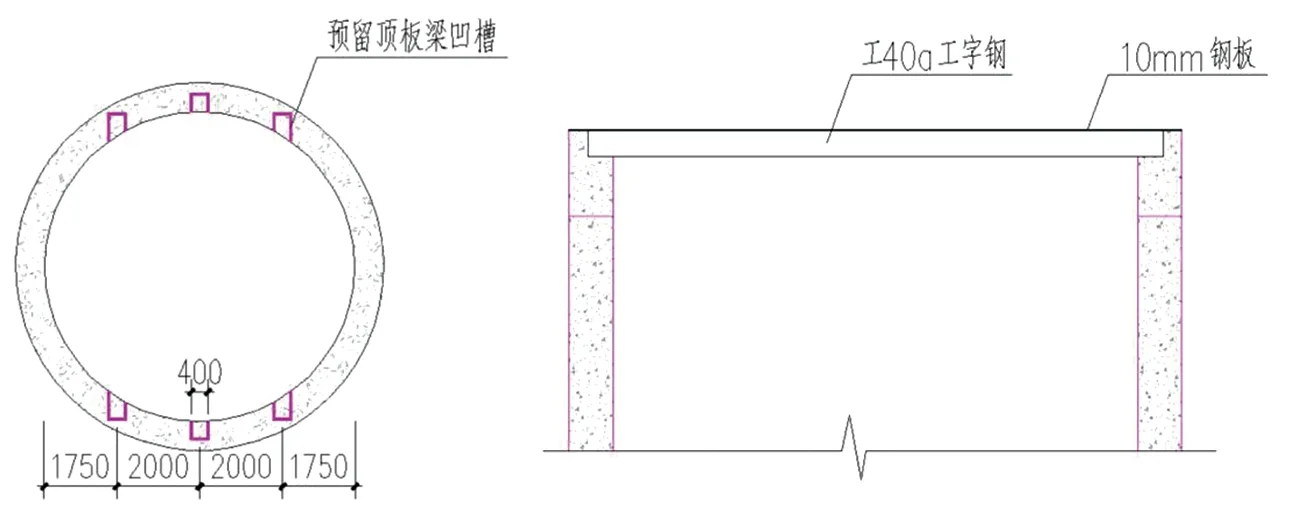

4.1 水泥加固帷幕施工及取芯验证

(1)沉井周圈支挡帷幕采用四排φ850@600三重管旋喷桩,桩长24.4 m,42.5级普通硅酸盐水泥,水泥掺量为35%,水灰比为1,流量72L/min,旋喷桩射流压力35 MPa,旋喷桩施工顺序为先内圈后外圈,隔孔分序的方式。

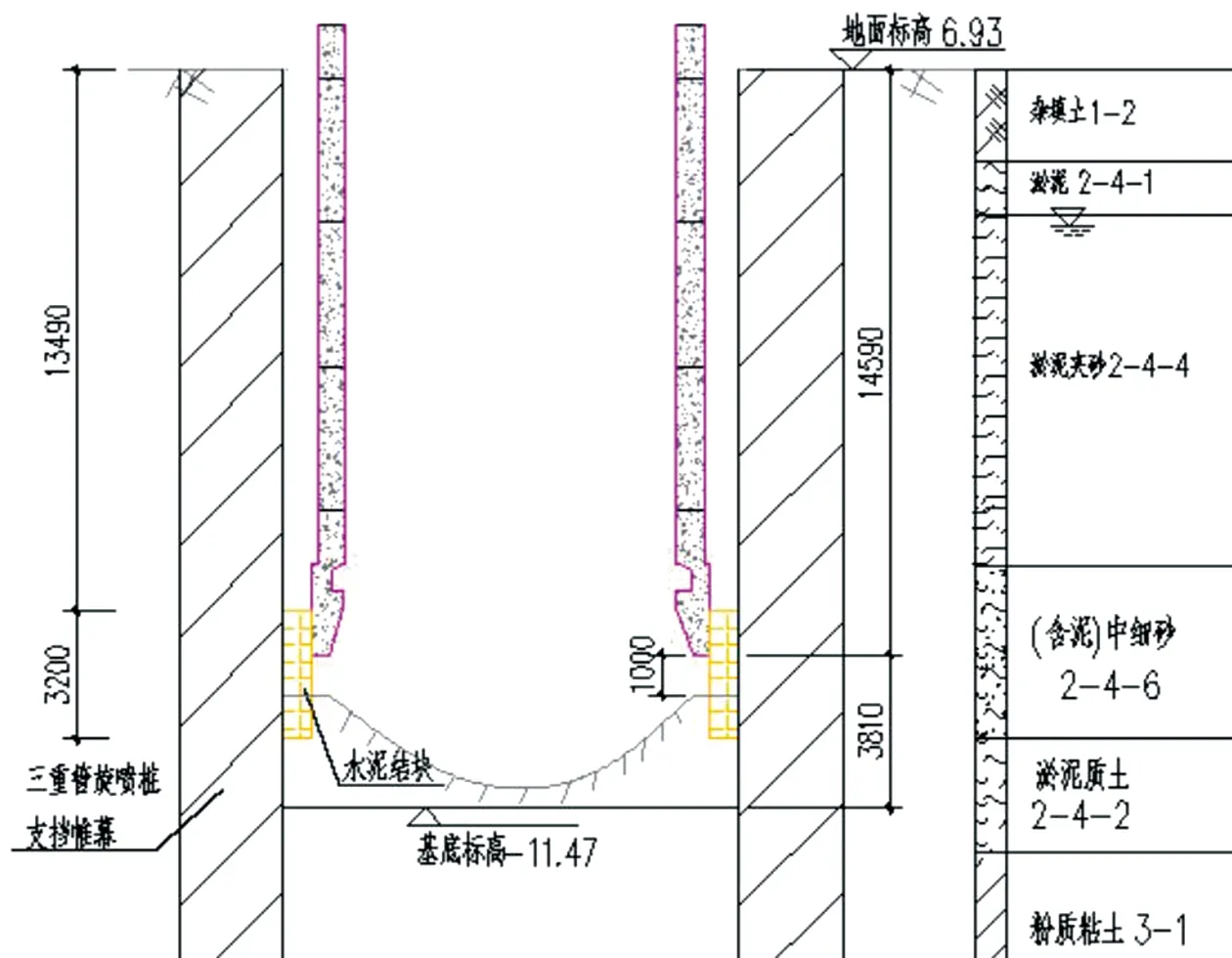

(2)沉井与帷幕间隙700 mm,约束沉井空间位置,防止沉井转动造成洞门过大的位移;沉井与帷幕间的土体在沉井下沉过程中塌落,使沉井依靠自重下沉,沉井水泥加固帷幕图如图4所示。

(a)平面图

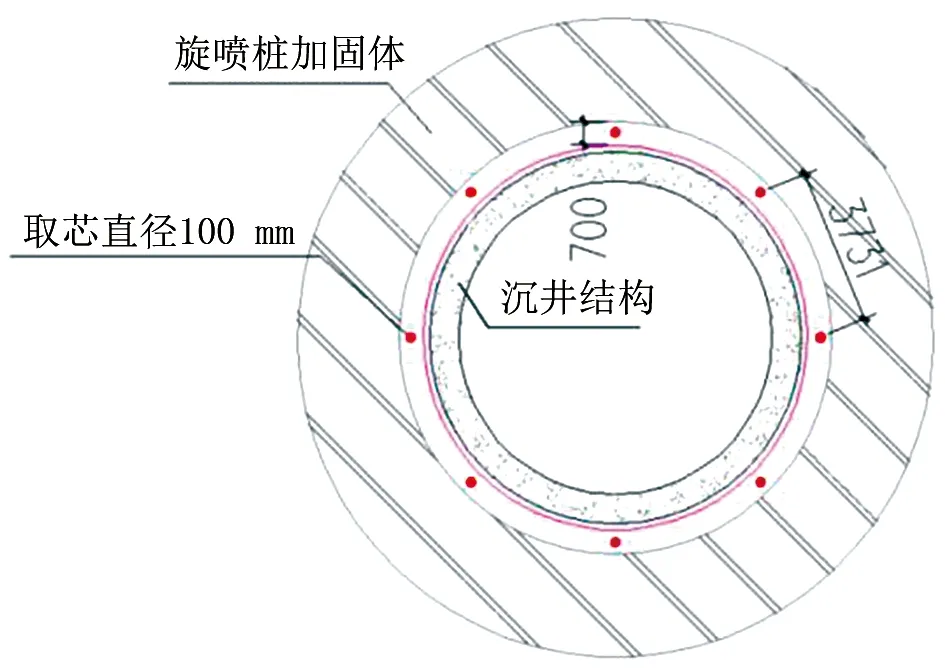

(3)在第一节井壁等待强度同时回填刃脚外侧土体,地质钻机沿刃脚外侧200 mm周圈钻孔取芯8个孔,取芯深度从地面至沉井标高,探明沉井下沉空间内水泥结块情况,钻孔取芯平面布置图如图5所示。

(4)在第一节井壁施工的同时进行的地质钻孔取芯,钻芯芯样图,如图6所示,揭示出沉井深度方向从地面以下13.5 m~16.7 m,含泥中细砂层范围3.2 m较完整水泥结块,与井壁密贴停沉。沉井下沉是顶管始发的关键步骤,直接影响工程的总体工期,在无法井内处理障碍物的情况下,需采取快速有效的方法破除井壁周圈的卡桩,保证沉井下沉。

图5 钻孔取芯平面布置图

图6 钻芯芯样图

4.2 沉井结构施工

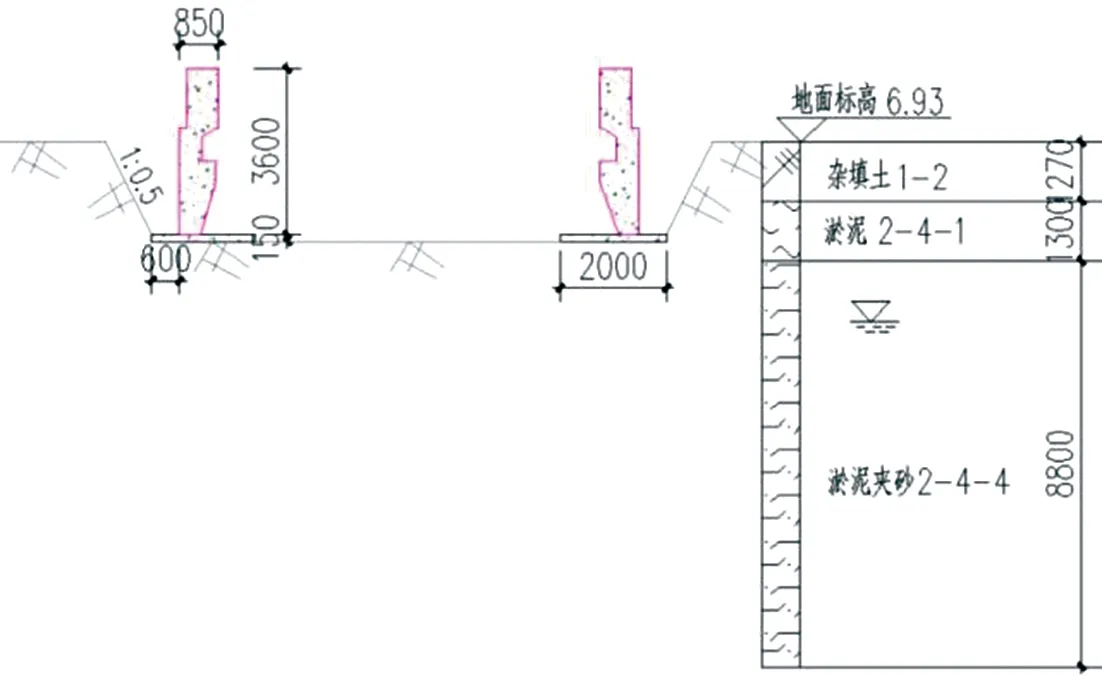

(1)沉井刃脚高2.3 m,踏面宽0.25 m,第一节立模制作高度宜控制在3 m~5 m,本沉井第一节高3.6 m,主要目的为方便支模,减少模板的切割,减小混凝土浇筑及养护过程中刃脚基底接触面积小造成刃脚应力集中沉陷,结构变形;沉井第一节在地面以下2 m制作,初见承压水位为地面以下3.9 m,使沉井施工有干燥可靠的承载基面;沉井第一节井壁必须达到设计强度100%,才可进行上一节井壁接高,防止第一节刃脚混凝土开裂破碎[1],沉井第一节井壁制作断面图如图7所示。

图7 沉井第一节井壁制作断面图

(2)第一节井壁强度达到设计强度,进行第二节混凝土井壁的混凝土浇筑,以上各节混凝土强度达到设计强度的70%进行开挖下沉[2],首节开挖地层为淤泥夹砂层,采用沉井中部掏挖向四周刃脚延伸方法,每次开挖深0.5 m,依次开挖,沉井切土下沉,在地面剩余第二节井壁500 mm时进行第三节井壁接高。

(3)沉井第三节井壁接高后采取上述方法开挖至设计标高,接高沉井第四、五节井壁的主要目的:①在进入含泥中细砂层前增加沉井自重抵抗此地层摩阻力增加;②进入含泥中细砂层同时会出现水泥硬化结块体,在处理水泥结块后,沉井会有较大程度的下沉,且沉井顶部土体因旋喷桩加固未成桩与水体浸泡等原因出现小的坍塌,再下沉后接高井壁可能出现安全风险,沉井第三节井壁制作断面图如图8所示。

图8 沉井第三节井壁制作断面图

(4)沉井第四、五节井壁接高后开挖下沉方法改为不排水下沉,考虑旋喷桩护壁可能存在缺陷,为确保基坑外的水砂不涌入基坑内,将沉井注水,使沉井内外静水压力平衡,将沉井周边地层脱空、开裂、变形的风险降到最低,基坑周边环境不受影响。下沉采用掏挖刃脚的方法,先挖沉井中部土体,再对称地将刃脚下掏空,并挖出刃脚外,将刃脚与隔离桩之间700 mm空隙的土体挖除,降低井壁与周边土体的摩阻力,沉井下沉,沉井第四、五节井壁接高断面图如图9所示。

图9 沉井第四、五节井壁接高断面图

(5)沉井下沉至砂层段时采用水准仪对沉井下沉速率进行观察,当下沉速率在1 cm~2 cm或出现停沉时,判定井壁与周圈水泥结块密贴,井壁卡桩停沉,沉井卡桩位置关系图如图10所示。潜水员下井对沉井刃脚进行摸查,确认沉井悬空高度和井壁外侧空隙情况。

图10 沉井卡桩位置关系图

5 井壁周圈卡桩处理

5.1 钻孔平台搭设

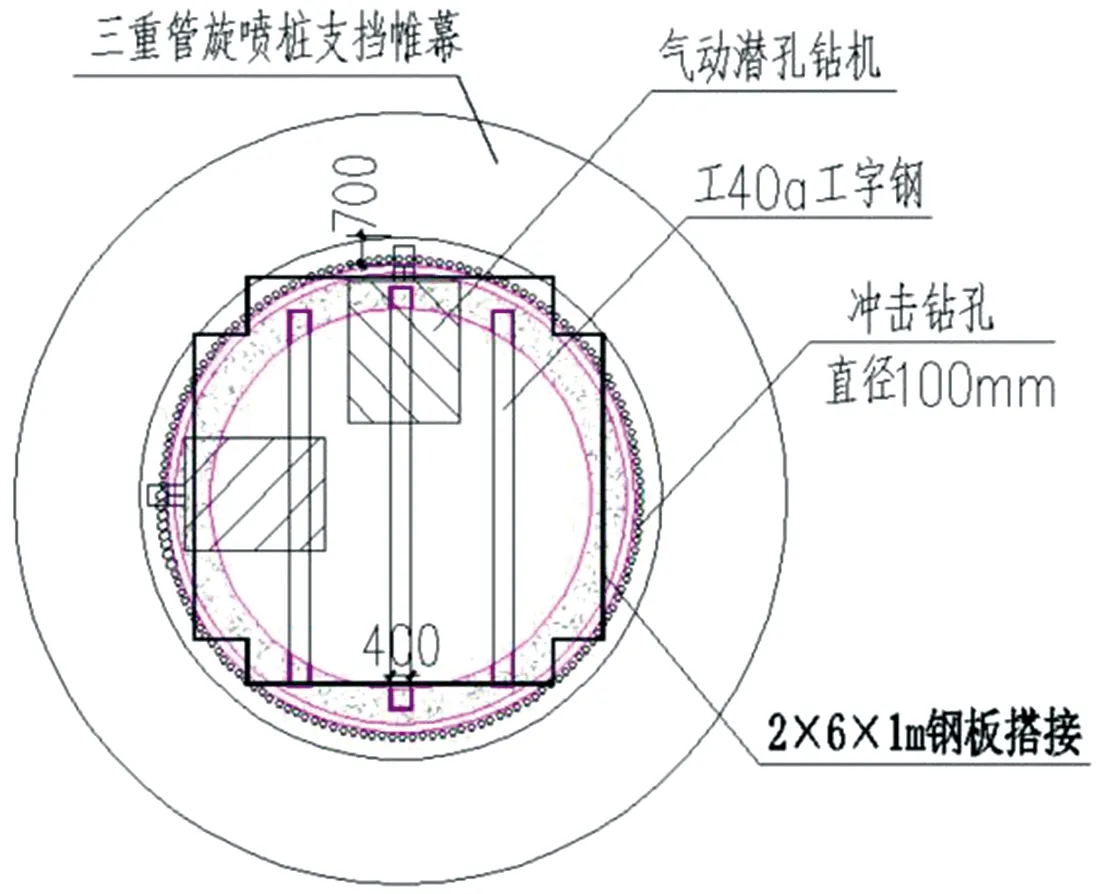

(1)在沉井顶面预留顶板梁凹槽,作为钻孔平台承托梁搁置点;预留凹槽尺寸长、宽、高均为400 mm;对应凹槽放置3根I40a工字钢,在3根工字钢间满铺1 cm钢板,分散钻机集中荷载,增大受力面积,钻孔平台搭设图如图11所示。

图11 钻孔平台搭设图

(2)拟在沉井平台放置两台潜孔钻机,一台重5 t,按最不利,在沉井内径7.5 m中部放置两台钻机施工,计算40a工字钢跨中下侧最大的正应力166.41N/mm2,小于碳素结构钢Q235抗弯强度205N/mm2,抗弯强度为0.812<1,能满足钻机的安全作业,但施工时任需注意将两台钻机对角布置。

5.2 冲击破碎水泥结块

(1)采用2台履带式气动潜孔钻机,2 m钻杆,配置直径100 mm硬质合金钻头,距离井壁200 mm周圈布孔密排钻进。钻机性能参数:冲击能11kg/m,冲击频率80次/分,工作风压1.3 MPa。钻机布置图如图12所示。

(2)钻头冲击破碎至沉井底标高后,提升、拆杆至顶面,移动钻机至下一孔位。

(3)施工效率分析,沉井外周长29 m,钻孔孔数270根,1台潜孔钻机24 h可施工40根,2台同时作业,4 d完成周圈水泥结块破除工作。

图12 钻机布置图

5.3 钢板桩切削水泥结块

(1)钻孔破碎水泥结块后,将钻孔平台拆除吊出;进场15 m钢板桩和DX500型钢板桩机,对沉井周圈已破碎成孔洞状的水泥结块进行切削,水泥结块和土体削落至井底。钢板桩切削示意图如图13所示。

图13 钢板桩切削示意图

(2)切削顺序应对称、交错进行,沉井依靠自重均匀下沉,防止发生倾斜。

5.4 下沉开挖及封底

(1)沉井下沉后,滑臂挖机掏挖削落至井底的渣土和水泥结块;滑臂挖机最大开挖深度20 m,满足沉井深18.4 m需求;沉井刃脚底标高距离终沉底剩余2.4 m,淤泥质土层,掏挖沉井中部土体、向四周延伸,刃脚切土下沉。

(2)沉井下沉距离设计标高100 mm时,停止井内挖土,靠自重下沉至设计或接近设计标高,每1 h观测一次高差,当沉井下沉速率不大于10 mm/8 h时可进行沉井封底。水下封底前,为防止软土地基不均匀沉陷,潜水员在刃脚下铺一层150 mm厚碎石垫层,并对刃脚周圈的泥土进行清理,使水下混凝土与刃脚斜面紧密连接,减少出现夹泥的渗水点。

(3)沉井水下封底采用导管法浇筑,先浇筑井壁周边的混凝土再向中部推进;水下封底沿沉井刃脚四周每3 m一个点位,计算厚度1.6 m;待水下封底混凝土养护至设计强度的70%后,可抽除沉井内的水[3]。

6 结语

(1)在富水软弱复杂地层中施工水泥加固帷幕,搅拌桩成桩效果不一,在砂层中,旋喷桩桩体易出现不同程度离析、扩散。在加固帷幕效果不佳时,采用不排水下沉沉井,可降低沉井坑内周围地层脱空、开裂、变形的风险。

(2)沉井水泥加固帷幕外放距离较小时,有必要对沉井周圈地层进行钻孔取芯,探明沉井下沉空间内水泥结块情况。

(3)气动潜孔钻机预破碎+钢板桩切削水泥加固结块的方法是可行的,操作简单、效率高,可降低沉井井壁摩阻力。对沉井施工过程中卡桩问题的处理具有一定参考作用。