含油污泥调剖体系的制备及调剖性能评价*

戴彩丽,徐忠正,刘佳伟,孙 雯,陈 佳,赵 光,李 琳

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.山东省油田化学重点实验室,山东青岛 266580)

含油污泥已经成为开发过程中一种主要的伴生污染物。油田每年产生的含油污泥总量巨大,若污泥中含有的苯系物、酚类、蒽类等有毒物质未经处理直接排放,会对大气、土壤、水体等生态环境造成破坏[1—3]。因此,无论从环境保护还是资源回收的角度考虑,油田亟需对含油污泥进行无害清洁化处理。目前,含油污泥的处理方法主要有调制-机械处理技术[4]、热处理技术[5—6]、溶剂萃取技术[7]和污泥调剖技术[8—9]。虽然部分实现了含油污泥的无害清洁化处理,但仍存在能耗高、易造成二次污染的问题。含油污泥调剖技术投入较低,为含油污泥的无害化处理和资源化利用提供了新的途径[10—11]。含油污泥调剖体系与地层具有良好的配伍性,可以对高渗透层段进行有效封堵,改善吸水剖面,提高注入水波及体积以及驱油效率,从而获得显著的经济效益[12—13]。目前常用的含油污泥调剖技术处理工艺包括“热水冲洗+药物破乳+重力除油+离心脱水”的含油污泥预处理过程[14],同时为了将污泥输送到调剖目的层,避免携带液中污泥颗粒沉降速度过快,必须采取添加悬浮剂、乳化剂等措施提高污泥的悬浮性能[12,15—16]。

实际生产过程中经常存在含油污泥的含油量较高,且工程现场不具备除油除水设备条件的情况。为解决这一问题,本文分析了东风港油田现场含油污泥的组分特征和固相粒径,采用机械筛分、乳化分散、悬浮降黏的方法,提高含油污泥的悬浮稳定性能,同时针对含油污泥的固液比、机械筛分转速、搅拌时间等进行优化。对研发的体系进行注入性能、封堵性能、调驱效果等综合性能评价,为含油污泥的现场处理及再利用试验奠定基础。

1 实验部分

1.1 材料与仪器

乳化剂烷基酚聚氧乙烯醚羧酸盐APEC-20、APEC-10(20、10 表示聚醚数),工业级(>95%),山东临沂市绿森化工有限公司;乳化剂吐温20(Tween-20)、辛基苯基聚氧乙烯醚(X-100)、吐温80(Tween-80)和十二烷基苯磺酸钠(SDBS),分析纯,国药集团化学试剂有限公司;丙烯酸酯共聚物悬浮剂(SF)、纤维素类悬浮剂(SX)以及三乙醇胺单硬脂酸酯乳化剂(FM-20),工业级(>95%),上海银聪新材料科技有限公司;含油污泥样品,东风港油田现场;清水,矿化度为400 mg/L;填砂管内径为2.5 cm,长度分别为100、20 cm;模拟油,将油田区块现场原油和煤油按质量比1∶10配制,25℃下的黏度为2.15 mPa·s、密度为0.785 g/cm3。

Waring-LB20E 变速研磨机,美国Waring 公司;Bettersize 2000激光粒度分析仪,丹东百特仪器有限公司;JSM-7500型SEM扫描电镜,日本电子株式会社(JEOL);Bruker-D8 Advance型XRD衍射仪,布鲁克(北京)仪器有限公司;长填砂管多孔测压实验装置、单管填砂管驱替实验装置,北京永瑞达公司。

1.2 实验方法

(1)含油污泥组分分析

先用钢丝网过滤去除含油污泥中的大体积固相,主要组成成分为油、水和固相颗粒,然后称取少量的混合物置于坩埚中,放入110℃烘箱约24 h,损失的质量为水分质量,继续500℃高温处理4 h,损失的质量为油相质量,剩余质量为固相质量。实验结果取5组实验平均值。

(2)含油污泥悬浮实验

将含油污泥加入水中,再加入不同的悬浮剂及乳化剂,使用变速研磨机搅拌,在常温(25℃)和模拟地层温度(90℃)条件下静置,记录悬浮时间。

(3)注入性能评价实验

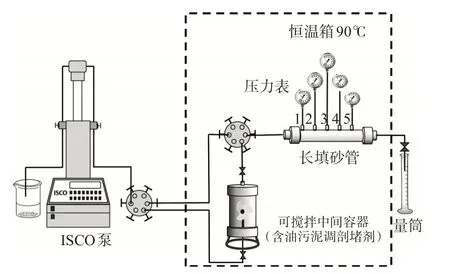

采用单管模型考察不同渗透率条件下的含油污泥调剖体系注入性能。用填砂管模拟目标地层,装置示意图见图1。在90℃下,利用带有搅拌功能的中间容器将处理后的含油污泥调剖体系(1 PV)注入填砂管中,测定封堵前后的压力;建立长填砂管实验模型,借助多孔测压装置,以各点压降研究含油污泥调剖体系在地层深部的注入性能。填砂管(长100 cm)进口端为第1个测压点,第2—5处测压点依次相隔20 cm。在90℃下,先注入清水至压力稳定,使填砂管充分饱和水;注入1 PV 含油污泥调剖体系,继续水驱,记录多点测压装置数据[17]。

图1 长填砂管多孔测压实验流程示意图

(4)封堵性能评价实验

采用单管模型,用填砂管模拟储层目标地层,在90℃条件下,水驱测定初始水测渗透率K1;利用带有搅拌功能的中间容器将处理后的含油污泥调剖体系注入填砂管(长度为20 cm),测定封堵后的水测渗透率K2。按E=(K1-K2)/K1×100%计算封堵率E[18]。

(5)驱替潜力评价实验

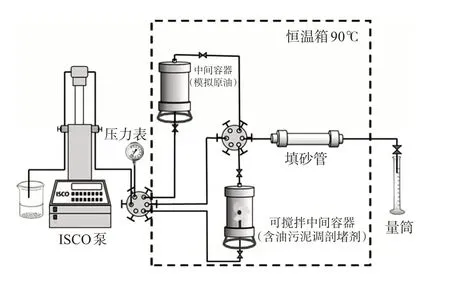

在90℃油藏条件下,采用单管填砂管模型评价含油污泥调剖体系封堵后的后续水驱驱油潜力。用填砂管模型模拟目标地层,装置示意图见图2。在90℃下,遵循“由低泵入速度到高泵入速度”的原则将填砂管模型饱和模拟油,并将饱和油后的填砂管模型置于90℃恒温箱中老化24 h;以0.5 mL/min的泵速水驱至产液含水率达到90%以上,记录过程中的压力、产水量和产油量;利用带有搅拌功能的中间容器以0.5 mL/min 的泵速注入1 PV 含油污泥调剖体系对目标地层进行封堵,记录注入过程中的压力、产水量和产油量;再次水驱至产液含水率达到90%以上,记录过程中的压力、产水量和产油量,计算采收程度增值。

图2 单管填砂管驱替实验流程示意图

2 结果与讨论

2.1 含油污泥的基础性质

2.1.1 外观形貌

含油污泥样品目测外观为黑褐色,呈现为黏稠膏状,其中含有石块、布条、树枝等大体积固相杂质,pH 值为7.4~7.8,表观黏度约213 mPa·s。实验室可用滤网除去大体积固相,施工现场可用高压水冲洗并破坏油泥中的包体,利用振动筛网去除大体积固相杂质。

2.1.2 含油污泥组分

由5 组平行实验结果可得,含油污泥平均油相含量为59.42%,平均水相含量为5.38%,平均固相含量为35.2%。

2.1.3 固相颗粒表观形貌及粒径

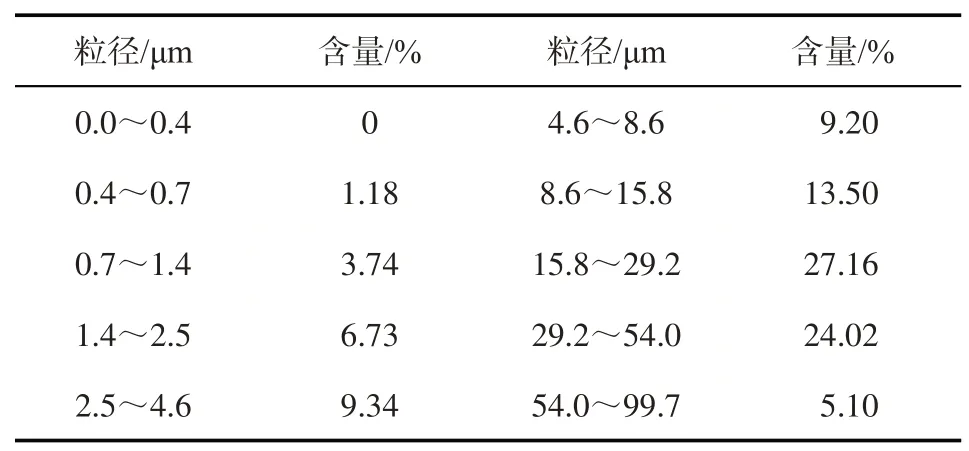

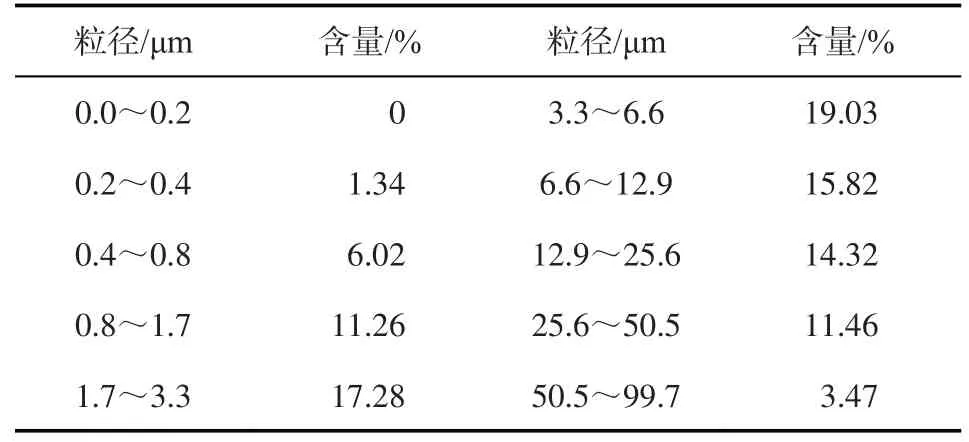

通过室内分离实验,将含油污泥内的油相以及杂质滤去,通过变速捣碎机进行粒径控制,采用粒度分析仪分析固相颗粒捣碎前后的粒径分布,结果如表1、表2所示。固相颗粒捣碎前的固相粒径主要集中分布在15~54 μm,经过变速捣碎机处理后的固相粒径分布均匀,粒径主要分布在2~13 μm。

表1 机械捣碎前的固相粒径大小及分布

表2 机械捣碎后的固相粒径大小及分布

通过SEM 扫描电镜观察固相(油污处理后)颗粒机械捣碎前后的表观形貌。机械捣碎前,固相泥沙相互团聚形成形状、体积不均匀的颗粒;机械捣碎后的颗粒变小,分布均匀。

图3 固体颗粒机械捣碎前(a)后(b)的扫描电镜照片

2.1.4 固相颗粒矿物成分

通过清洗、高温处理固相颗粒,用XRD 衍射仪测得固相颗粒的矿物成分为:10.8% SiO2、29.5%CaSO4、24.4% CaCO3、6.1% MgFe2O4、5.1% Fe2O3、21.8%KAl2Si3AlO10(OH)2、2.2%BaSO4。脱水、脱油处理后的泥土是由不同粒径颗粒组成的混合物,这些泥土颗粒来自地层,泥质主要矿物成分为CaSO4、CaCO3等,在复配体系中应避免添加剂与泥质的反应。

2.2 含油污泥调剖配伍性

2.2.1 悬浮剂的筛选

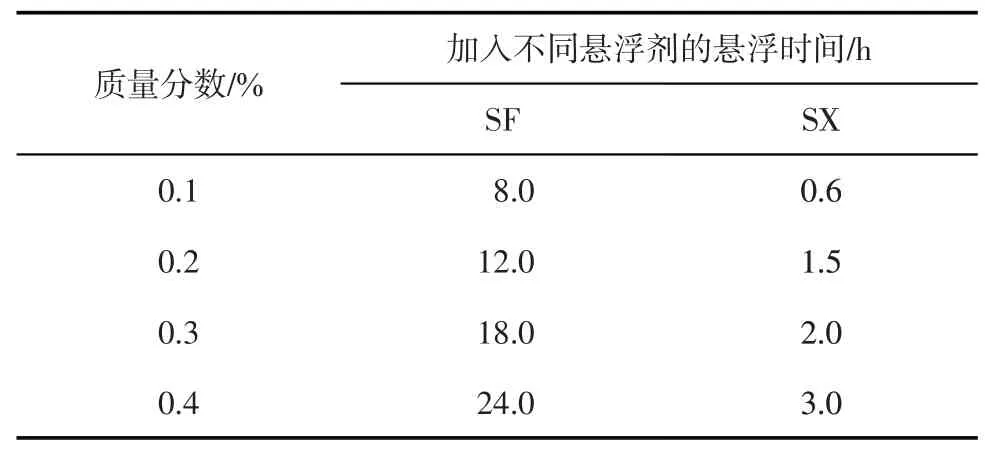

初步选取了SF 和SX 两种工业化的悬浮剂,在25℃、固液质量比为8%的条件下,悬浮剂加量对含油污泥悬浮时间的影响如表3所示。为达到油田现场含油污泥回注实用要求,以悬浮时间10 h 为参考,在常温25℃条件下,SX悬浮剂在0.4%的加量下仍未达到要求,而加入0.2%SF 悬浮剂即已满足条件,故优选SF悬浮剂开展后续研究。

表3 悬浮剂加量对含油污泥悬浮时间的影响

2.2.2 乳化剂的筛选

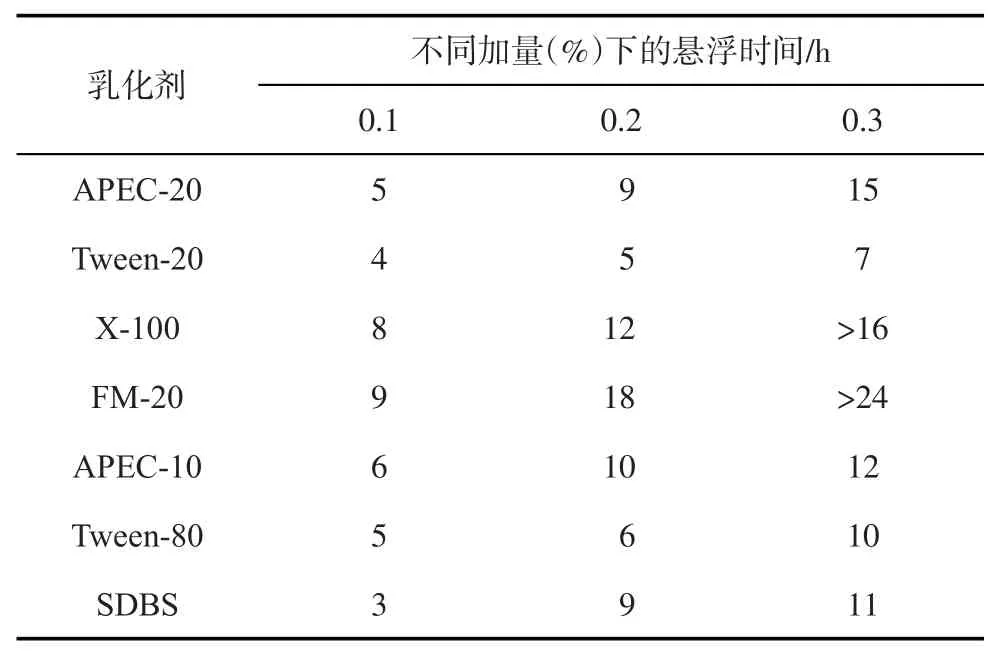

在SF 悬浮剂加量为0.2%时,初步选取了APEC-20、Tween-20、X-100、FM-20、APEC-10、Tween-80和SDBS 7种油田现场常用的乳化剂。在25℃下不同加量乳化剂对含油污泥悬浮时间的影响如表4所示。在常温25℃条件下满足悬浮性能技术指标(10 h)且未出现明显分层的体系为:0.2%SF+0.2%FM-20 和0.2%SF+0.2%X-100。通常,温度越高,颗粒体系稳定性越差,导致体系沉降加速,悬浮时间减少。根据油田实际情况,在90℃下对以上两个体系进一步筛选发现,0.2%SF+0.2%FM-20对污油的乳化能力更强,悬浮时间更长,故优选0.2%SF+0.2%FM-20为调剖体系配方。

表4 不同加量乳化剂对含油污泥悬浮时间的影响

2.3 含油污泥调剖体系使用条件优化

2.3.1 固液质量比

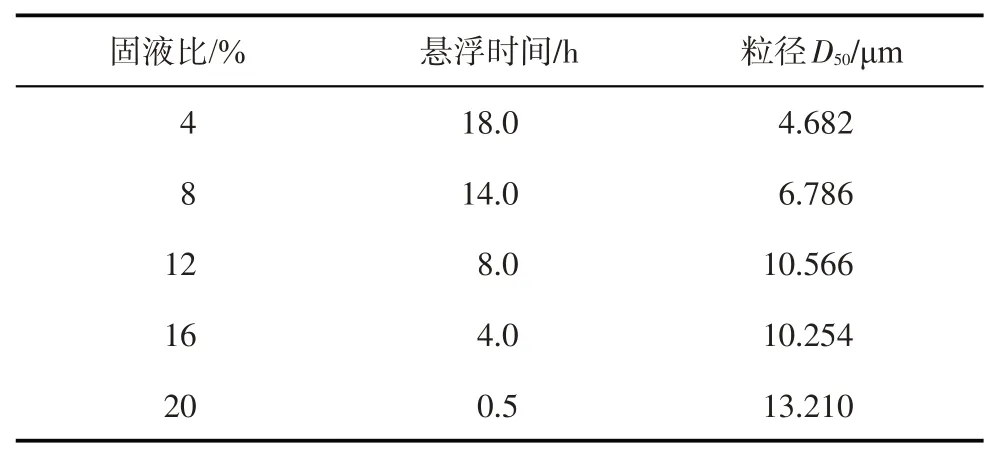

固液比为加入原始(未经机械捣碎)含油污泥和水的质量比。优化固液比能进一步提升含油污泥的处理效率,有效利用油田现场资源。在90℃下,采用配方为0.2%SF+0.2%FM-20 的调剖体系,考察固液比对含油污泥悬浮时间的影响,以悬浮时长达到10 h为评价标准。由表5可见,在90℃下,达到悬浮10 h 条件的固液比分别为4%和8%,且均未出现明显的沉降现象,故适宜的固液比为4%~8%。固液比为4%和8%时,含油污泥调剖体系的中值粒径(D50)较小,有利于调剖体系的运移。

表5 固液比对含油污泥悬浮时间的影响

2.3.2 剪切转速及时间

在室内实验阶段,使用高速剪切机控制体系粒径和促进乳化剂的乳化作用。设置高速剪切机转速为1600、3200、6400、9600、12800 r/min,在温度为25℃、固液比8%、调剖体系配方为0.2% SF+0.2%FM-20 的条件下,以悬浮时间10 h 为评价指标。在优化剪切转速时,搅拌时间相同(3 min),随着转速的增加,出现少许分层的时间后移,故适宜的转速约为6400 r/min。在优化剪切时间时,在转速相同的情况下,搅拌时间越长可增强悬浮性能,当搅拌时间达到2~3 min时即可满足悬浮性能的要求。

2.4 性能评价

2.4.1 注入性能

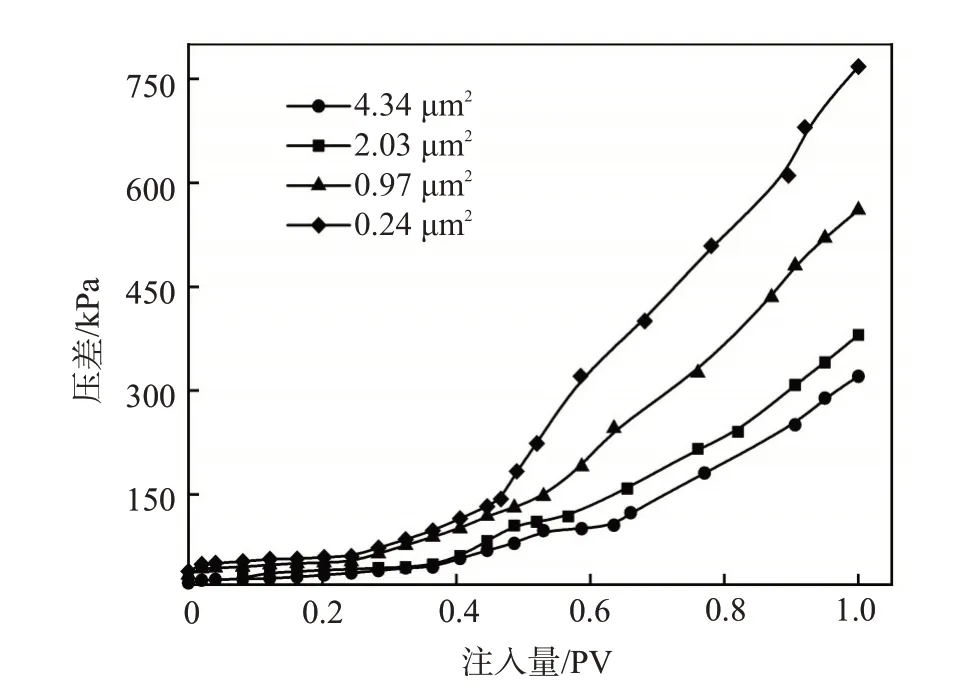

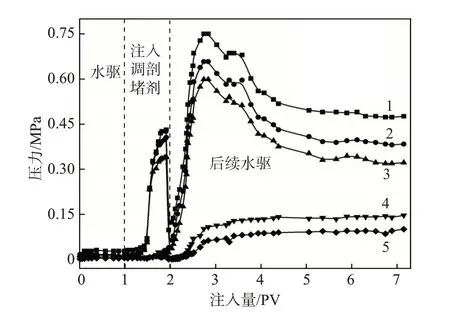

调剖体系配方为0.2%SF+0.2%FM-20,固液比8%,剪切转速6400 r/min,剪切时间3 min,清水配液,温度90℃(后续实验均在此条件下进行)。由图4可见,在填砂管渗透率不同的条件下,含油污泥调剖体系均具有良好的注入性能,但存在注入能力的差别,注入压力的增幅不同。在渗透率较低的填砂管(<1 μm2)中,注入压力前期上升较缓、后期上升较快。这是由于注入初期粒径较小的颗粒优先进入流动阻力小的大孔喉,含油污泥乳化悬浮液在到达地层一定深度后,受地层水冲释及地层岩石的吸附作用,乳化悬浮体系分解,其中的泥质颗粒吸附胶质、沥青质和蜡质,并通过它们粘连聚集形成较大粒径的“团粒结构”并沉降在大孔道中,使大孔道通径变小,造成堵塞,使得压力上升。当渗透率较大时(>2 μm2),孔喉半径远大于含油污泥调剖剂颗粒的粒径,不易封堵。随着注入量的增加,颗粒之间通过架桥形成一定的封堵,但是这种架桥封堵能力较弱,导致注入压力增长缓慢。

图4 填砂管渗透率对调剖体系注入性能的影响

在长填砂管实验模型中,借助多孔测压装置,采用恒速注入的方法通过沿程压力值的变化研究含油污泥调剖体系的注入性能。由图5 可见,在不同的测量点均有明显的压力变化。在注入1 PV 含油污泥调剖体系后,测压点1、2、3的压力均上升,随着后续水驱将含油污泥调剖体系颗粒向深部运移,测压点4、5 出现压力上升,说明该含油污泥调剖体系具有较好的注入性能。调剖完成后需停泵转后续水驱,此时会出现压力再平衡,导致压力值突然下降。随着后续水驱继续进行,沿程压力值升至峰值,注入水突破后沿程压力值下降并逐渐趋于平衡。

图5 长填砂管模型内各点压力随注入量的变化

2.4.2 封堵性能

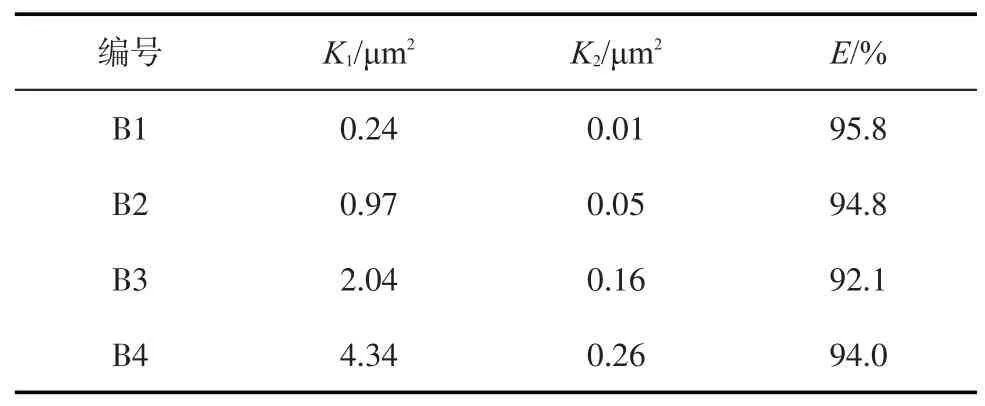

搅拌处理后的含油污泥调剖体系注入地层后,对目标地层产生封堵作用。使用封堵率来表征含油污泥调剖体系的封堵性能。由表6 可见,含油污泥调剖体系具有较优的封堵性能,封堵率达到90%以上。

表6 含油污泥调剖体系对不同渗透率填砂管模型的封堵性能

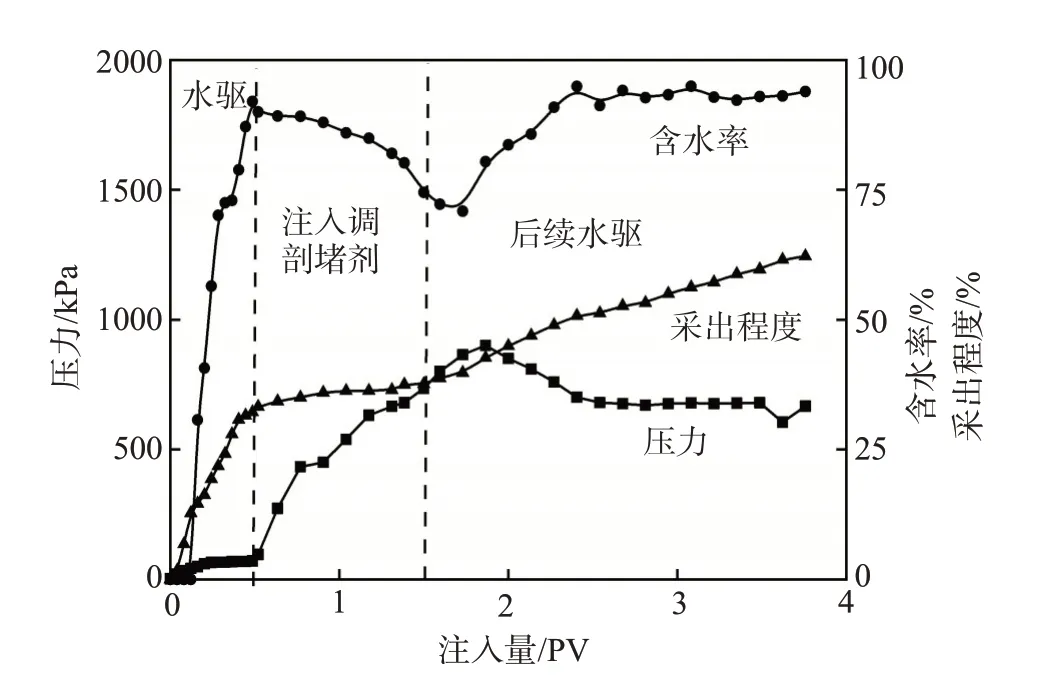

2.4.3 调驱效果

在90℃油藏条件下,含油污泥调剖体系封堵后的后续水驱驱油潜力如图6 所示。经过调剖改善后,后续水驱采出程度增值达25.01%。

图6 含油污泥调剖体系的调驱效果

初始阶段水驱后,优势渗流通道形成,造成含水率不断提升,水驱无效循环。此时,注入含油污泥调剖体系进行封堵,在注入压力的作用下,注入的体系能优先进入填砂管模型高渗部位,通过颗粒的滞留、吸附或聚集对高渗部位进行有效的调控。注入压力升高,迫使后续水流转向中低渗层未波及区域,从而启动中低渗部位,将其中的剩余油驱替出。

3 结论

东风港油田含油污泥的组成成分包括59.42%油相、5.38%水相和35.2%泥沙,矿物成分以CaSO4、CaCO3为主,初始粒径集中在15~54 μm,黏度为213 mPa·s,pH值为7.4~7.8。机械捣碎处理可将含油污泥颗粒粒径主要控制在2~13 μm。

在含油污泥中加入配方为0.2%丙烯酸酯共聚物悬浮剂(SF)+0.2%三乙醇胺单硬脂酸酯乳化剂(FM-20)的调剖体系,常温和90℃下均可使悬浮时间大于10 h。建立以机械剪切法制备含油污泥调剖体系的工艺方法,含油污泥和水的质量比4%~8%,剪切转速约6400 r/min,剪切时间约3 min。

含油污泥调剖体系的注入性和封堵性较好,对不同渗透率填砂管模型的封堵率大于90%。单管填砂管实验模型经含油污泥调剖后,后续水驱的采出程度提高了25.01%。