三元复合暂堵技术在华北储气库的研究与应用

李江涛,陈清,李军,曾子轩,杨旭*,柯强

(1.西南石油大学化学化工学院,四川 成都 610500;2.中国石油渤海钻探公司井下作业分公司,河北 任丘 062550)

华北油田储气库现有20口井漏失严重,其中苏44井通过4次常规堵漏技术,单独注入颗粒暂堵剂或者膨胀体不能解决该井的漏失问题。因此,探索更有效的堵漏技术来提高储气井漏失问题是目前研究的重点。

目前常用的暂堵类型有暂堵球、聚合物暂堵剂、吸水凝胶暂堵剂[1]等。暂堵球是适用于水平井,主要堵塞射孔孔眼,但影响暂堵球封堵效果的因素较多并且敏感,如射孔孔眼数。聚合物暂堵剂优先注入低黏度暂堵剂,在注入交联剂进行成胶封堵。解堵时需要注入破胶剂,但存在解堵效果不彻底的现象。吸水凝胶暂堵剂主要依靠小颗粒吸水膨胀进行封堵,虽封堵效果好,但在破胶时不彻底、堵塞管道、增加破胶时间、耗费工期,故亟需探究封堵效果优异、对地下岩层堵塞或地下环境无污染[2-3]、解堵效果好的新型复合暂堵技术。

笔者开发了三元复合暂堵技术,该技术优先注入颗粒暂堵剂进入筛管,暂堵颗粒直径小,注入到筛管后通过缝隙进入地层,注入超分子膨胀体溶液进入筛管,该暂堵颗粒尺寸较大,无法通过筛管孔隙,在筛管内吸水膨胀,膨胀后颗粒与颗粒之间存在缝隙,故注入液体桥塞低分子溶液,该溶液在引鞋与筛管之间形成胶柱实现堵漏效果。三元复合暂堵技术实施在苏44井得到了明显的堵漏效果,并且各类暂堵剂在地层外力的作用下能保持原有形状,在破胶后能顺利与返排液一起返排到地面,表明此技术有良好封堵性能的同时还具有优异的破胶性能,具有一定的实际应用前景。

1 实 验

1.1 主要原料及仪器

丙烯酸(AA)、丙烯酰胺(AM)、过硫酸铵、高锰酸钾、浓盐酸、氢氧化钠、氯化钙、氯化钾、氯化钠、钼酸钠、十二烷基硫酸钠,成都科龙化工试剂厂;2,2′-偶氮二异丁基脒二盐酸盐(V-50),上海阿拉丁生化科技股份有限公司。

岩心驱替装置,成都岩心科技有限公司;数显智能型恒温水浴锅,上海波络实验设备有限公司;Quanta 450扫描电子显微镜,美国 FEI 公司;徕卡显微镜,德国徕卡公司;X射线衍射仪,荷兰PANalytical公司。

1.2 合成方法

颗粒暂堵剂合成采用饱和溶液反析法:将十二烷基硫酸钠溶解在回注水中,黄原胶和氯化钠混合搅拌至颗粒溶解,再缓慢加入氯化钙和氯化钾,搅拌30 min,析出晶体颗粒稳定分散于溶液中再加入钼酸钠,从而制备水溶性无机盐颗粒暂堵剂[4]。

超分子膨胀体合成采用水溶液聚合法:经过实验室初步筛选,在丙烯酸的反应器中加入质量分数为20%的氢氧化钠溶液和部分工业用水得到中和度为83%的丙烯酸钠溶液,依次加入丙烯酰胺、1%过硫酸铵、0.03%CLB型交联剂,在60 ℃容器中反应1.5 h,待反应器中温度变为常温,取出胶体剪碎并使用无水乙醇清洗,放入电热恒温鼓风干燥箱中烘干,干燥至恒重后取出剪成40目颗粒装袋。

液体桥塞暂堵剂合成采用水溶液聚合法:取40 g丙烯酰胺,在恒温水浴锅中加入清水搅拌至单体溶解,引入交联剂和引发剂,恒温条件下继续搅拌至均匀,静置溶液正常聚合。

1.3 分析方法

1.3.1 固含量测定

100 g水中加入18 g NaCl,逐渐改变CaCl2的加量,测定体系中固含量。暂堵剂固含量(P)计算公式如式(1)所示。

(1)

式中:m2-m3为离心后含有部分饱和溶液的湿固体中的饱和溶液的质量;m5-m4为饱和溶液中的溶剂水的质量;m1为暂堵剂体系的原始质量。

1.3.2 膨胀倍数测定

取0.1 g干燥膨胀体颗粒于盛有去离子水(或一系列质量分数的KCl溶液)的250 mL烧杯中,充分浸泡后,过滤,称重。树脂的吸水倍率计算公式如式(2)所示。

(2)

式中:Qa为超分子膨胀体的饱和吸水倍率,g/g;m后为干燥超分子膨胀体的质量,g;m前为干燥超分子膨胀体达到吸液饱和时的质量,g。

1.3.3 突破压力测定

采用单岩心进行评价,用渗透率为4 000~4 500×10-3μm2的填砂管进行评价,填砂管长度为10 cm,直径为1 cm,暂堵剂配液质量分数为0.2%,微观流向改变剂注入量为1 PV。

1.3.4 性能测试及表征

颗粒暂堵剂采用徕卡显微镜观察尺寸,选取比例尺为40 μm,对比图像比例尺算出晶体粒径大小;采用Quanta450环境扫描电子显微镜观察2 000倍和10 000倍质量分数为0.35%黄原胶溶液的微观形貌;将乳白色液体离心1 min分离,放入100 ℃的烘箱中烘干,将干燥的粉末制片装样,采用X射线衍射仪观察颗粒暂堵剂衍射图谱。

2 结果与讨论

2.1 合成条件的优化

2.1.1 沉淀剂种类对颗粒暂堵剂的影响

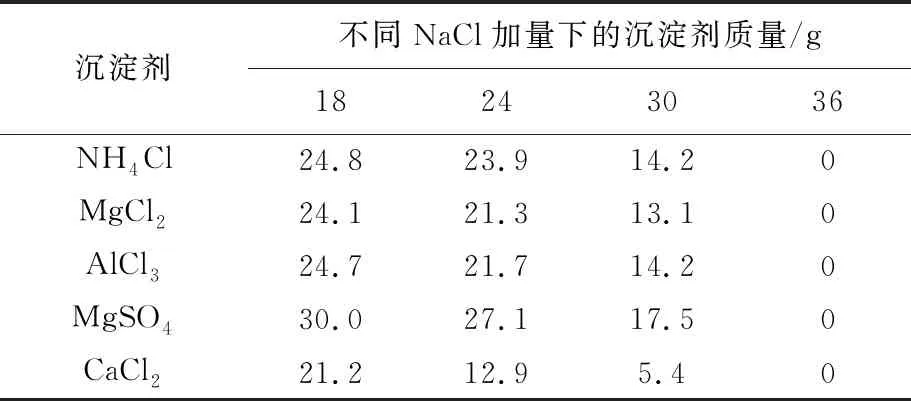

根据可溶盐沉淀原理并结合油气田用暂堵剂的使用特点,氯化钠的溶解度随温度变化较小,因此选择以返析的氯化钠晶体作为暂堵剂颗粒,并对沉淀剂进行筛选。表1为晶体析出时沉淀剂的用量。

表1 晶体析出沉淀剂的用量

由表1可见,向100 g水中加入18 g NaCl,CaCl2加量为21.2 g时就析出晶体,且析出的固体颗粒以氯化钠为主,同时考虑经济效益,故确定CaCl2为合成沉淀剂。

2.1.2 稳定剂对颗粒暂堵剂的影响

图1为0.35%黄原胶吸水后SEM照片。由图1可见,黄原胶具有很强的网络结构,这类网络结构可以控制水溶液的流动,使黄原胶水溶液具有较高的黏性。在微小颗粒的体系中,黄原胶形成的网状结构将无机盐颗粒牢固的包裹住,使体系具有较好的稳定性。同时黄原胶溶胶分子能形成超结合带状的螺旋共聚体,构成的网状结构,故能支持固体颗粒、液滴和气泡的形态,显示出很强的悬浮能力,所以,选择黄原胶作为增黏剂。

图1 0.35%黄原胶吸水后SEM照片

2.2 暂堵剂性能测试

2.2.1 超分子膨胀体的膨胀倍数

图2为不同浓度KCl溶液下超分子膨胀体膨胀倍数。由图2可知,随着时间的增加超分子膨胀体的膨胀倍数增加,18 h之前膨胀速度较快,在18 h后膨胀速率减小。原因是随着水分的减少,溶液中KCl的浓度增大。当盐水浓度比较低时,高分子中的亲水基团(—COO—或者—CONH—)吸水能力较强,随着KCl溶液浓度的升高,水溶液中含有的盐使溶液的渗透压降低,向高分子内部渗透的水分子减少,吸水速度下降。同时钾离子的存在,使得高分子的电离能力减弱,离子间的静电斥力减弱,交联形成的网状结构不稳定,最终导致吸水能力下降。

图2 不同浓度下超分子膨胀体膨胀倍数与时间的关系

2.2.2 超分子膨胀体的抗温性

实验将干燥后的胶体放入不同浓度的KCl溶液中,在160 ℃浸泡24 h,经过滤后测定其吸水膨胀倍数,观察浸泡后产物的强度。高温后对膨胀倍数的影响如图3所示。由图3可知,160 ℃的膨胀体膨胀倍数比常温时膨胀倍数有所降低,但降低效果不明显,在0.2%KCl溶液中浸泡25 h膨胀倍数仍大于30 g/g。

图3 不同温度下膨胀倍数与时间的关系

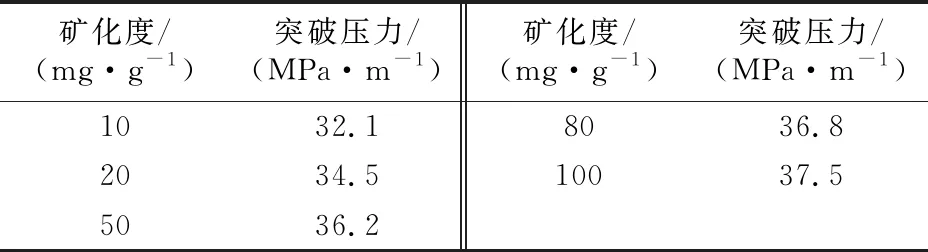

2.2.3 超分子膨胀体突破压力

超分子膨胀体暂堵剂在筛管中吸水膨胀,不同矿化度下超分子膨胀体的突破压力测试结果如表2所示。由表2可知,随着矿化度的增加,突破压力随着增加,表明在高矿化度的溶液中进行封堵时突破压力更高[5]。原因是颗粒在高矿化度的水中的膨胀度小,膨胀体的强度大于在低矿化度水中的强度的缘故。

表2 不同矿化度下超分子膨胀体的突破压力

2.2.4 液体桥塞的成胶性

表3为不同温度下液体桥塞溶液成胶形成时间。由表3可知,随着反应温度的增加,液体桥塞溶液起黏时间越短,成胶时间越短,由于聚合属于放热反应,温度升高加快自由基引发聚合速率,导致单体快速聚合。

表3 不同温度下超分子桥塞溶液成胶形成时间

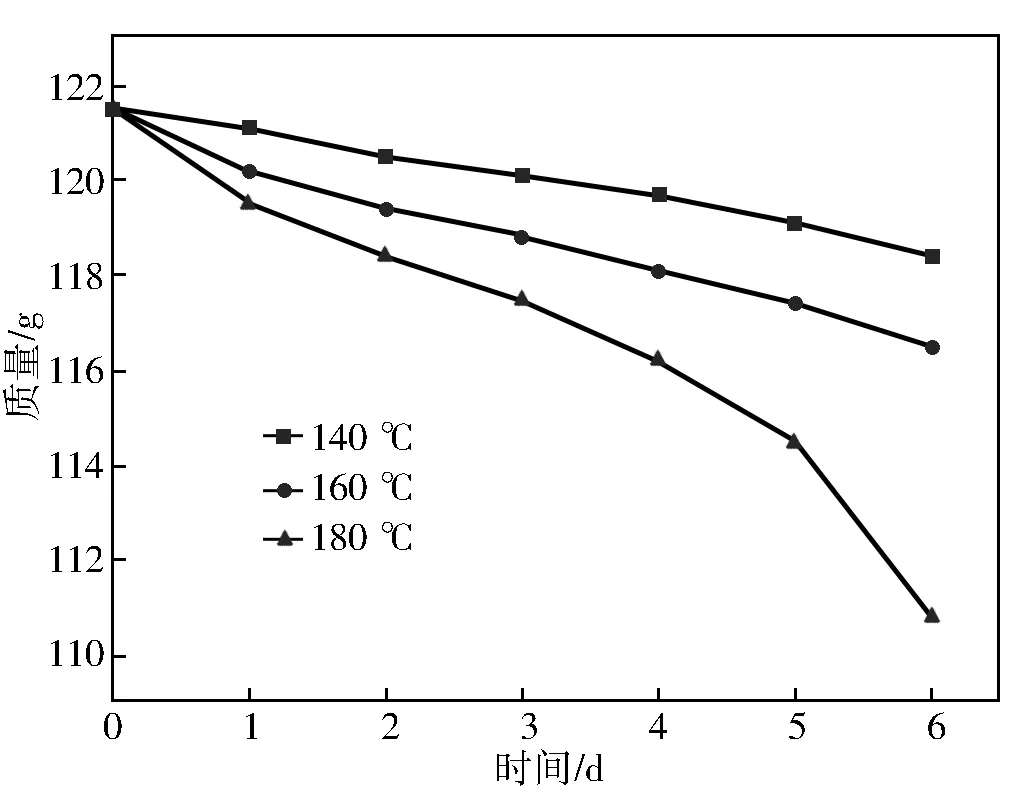

2.2.5 液体桥塞的抗温性

图4为不同温度下液体桥塞胶柱随时间的变化曲线。由图4可知,随着温度的升高,弹性体胶块脱水、质量变化更明显,但180 ℃下液体桥塞质量仍保持在110 g以上,因此,液体桥塞抗温性良好,满足现场施工要求。

图4 不同温度下液体桥塞胶柱与时间的关系

2.2.6 液体桥塞的抗压性

抗高温暂堵剂的黏度先增加,随着高温老化时间的延长逐渐降解,黏度逐渐下降,温度逐渐降低,导致堵漏时间越长[6-7]。实验发现,将合成的胶柱剪成块充分吸水膨胀后放入高温高压滤失仪中,在160 ℃、4.5 MPa条件下4 h后观察胶块,测得高温前后弹性体直径相差0.1 cm,高度相差0.1 cm,未出现失水及破碎的现象,说明液体桥塞抗压性较好,可满足现场应用的要求。

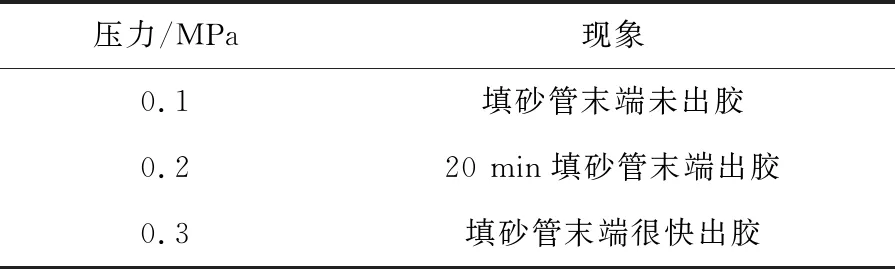

2.2.7 液体桥塞的承压性

液体桥塞溶液装入岩心夹持器中,置于90 ℃烘箱中30 min,取出岩芯夹持器进行承压试验。表4为液体桥塞承压性实验。由表4可知,10 cm的胶体长度,可承压0.2 MPa,折算为100 cm承压性能可达2 MPa/m。因此,液体桥塞可有效降低地层与管柱的连通性,具有一定的吸水能力,可有效封堵水层。

表4 液体桥塞承压性实验

2.2.8 颗粒暂堵剂的耐温性

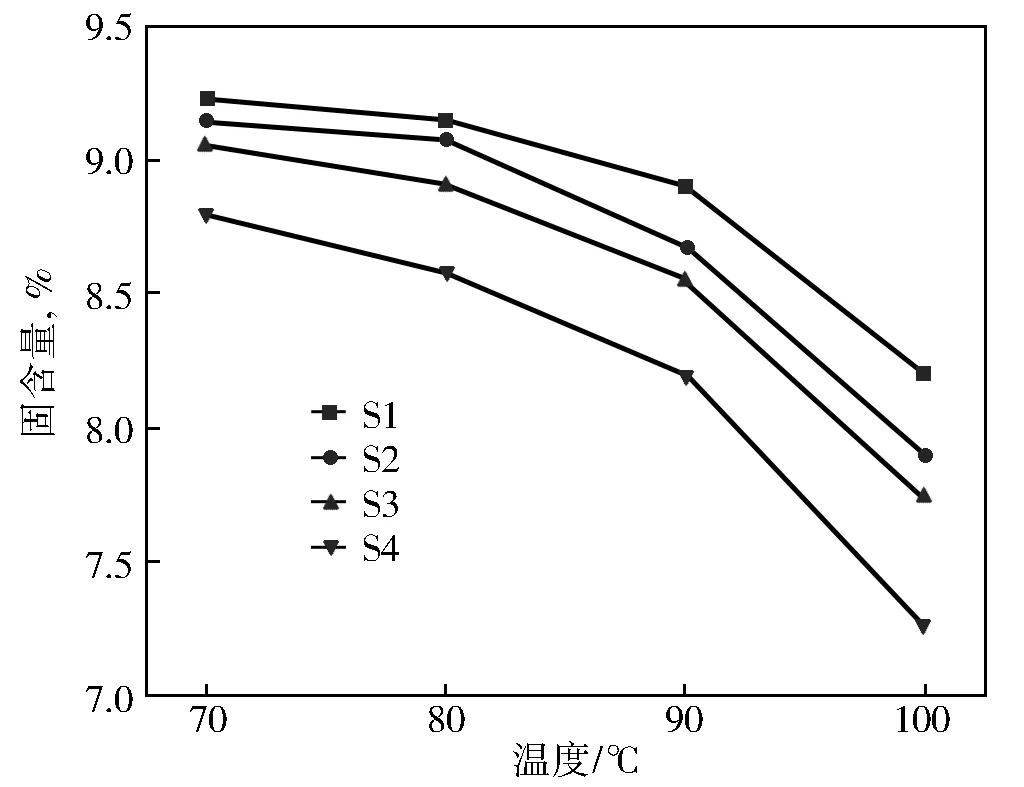

利用现场回注水配制4个试样制暂堵剂体系固含量如表5所示。图5为不同温度下颗粒暂堵剂固含量的测试结果。

表5 颗粒暂堵剂固含量测定结果

图5 不同温度下颗粒暂堵剂的固含量

由表5和图5可知,现场回注水配置的暂堵剂固含量比自来水配制的暂堵剂体系高4.16%左右,波动变化很小,符合现场施工试验的要求;温度升高颗粒暂堵剂固含量降低,100 ℃时颗粒暂堵剂的固含量仍在7%以上。

图6为不同温度下颗粒暂堵剂晶体形貌。由图6可以看到,随着温度的升高,暂堵剂晶体颗粒粒径逐渐变小,但100 ℃平均粒径仍大于6 μm。由此说明,虽然随着温度升高,暂堵剂中晶体颗粒的粒径和固含量都能保持一定保有量和粒径大小,抗温性良好,满足现场施工要求。

图6 不同温度下暂堵剂晶体颗粒形貌

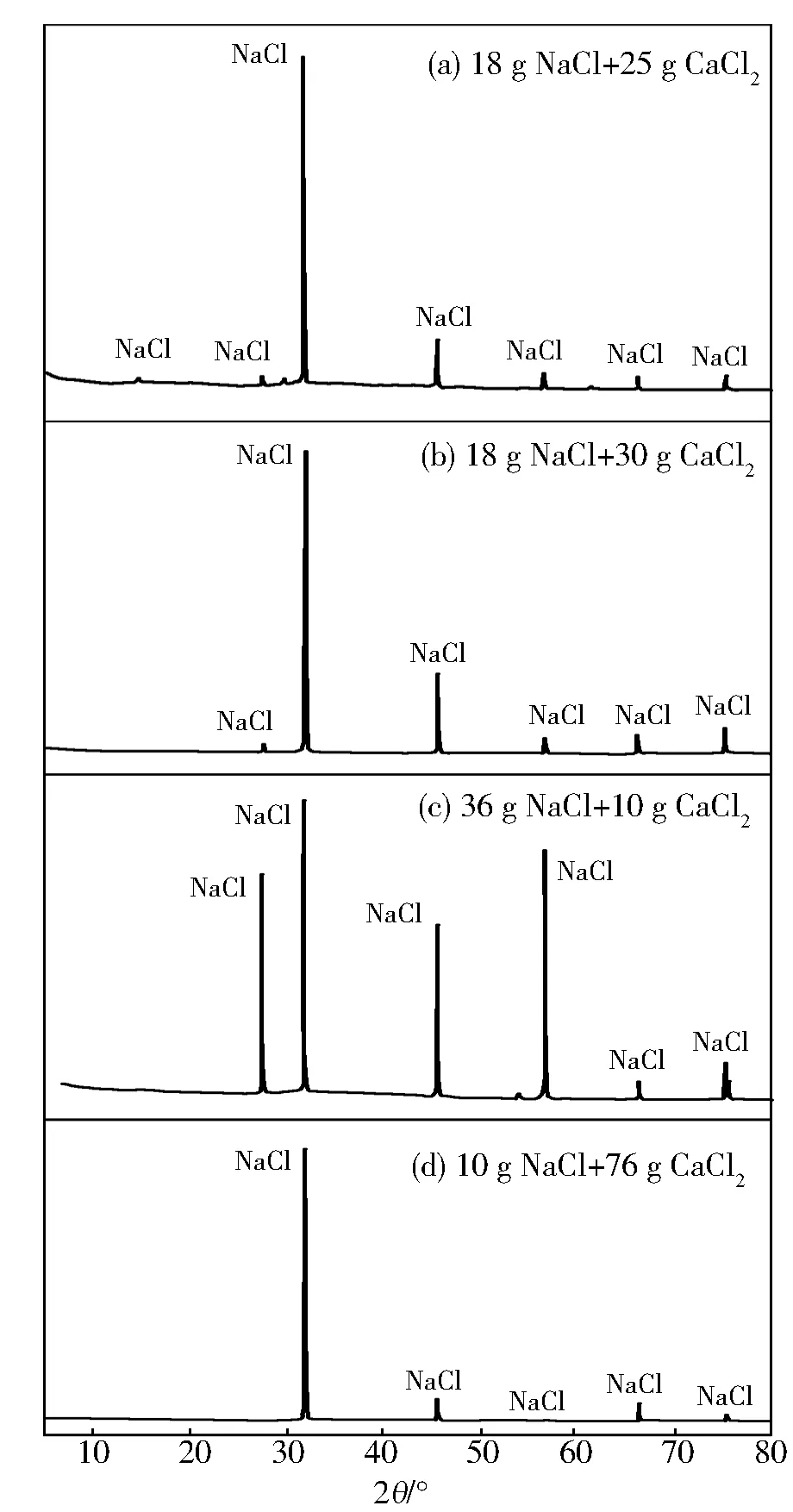

2.3 X射线衍射表征

图7为不同沉淀剂与氯化钠在导入标准卡片后的XRD谱。

图7 沉淀剂加量与氯化钠的XRD谱

由图7可见,NaCl和CaCl2分别为18 g和25 g时,只有NaCl存在,当将CaCl2增加到30 g时,也没有出现CaCl2的峰出现。无论是在饱和的NaCl溶液中加10 g CaCl2,还是在饱和的CaCl2溶液中加10 g NaCl,产生的固体颗粒中始终只有NaCl存在。故分析原因可能是NaCl和CaCl2两种物质的溶解度相差大,随着CaCl2的加入,Cl-浓度增加,即使加入的量超过了该温度CaCl2的溶解度的量,由于形成NaCl沉淀而消耗了一部分Cl-,故没有CaCl2沉淀。

3 现场应用

3.1 现场应用流程

1)制备纳米颗粒暂堵剂和超分子膨胀体暂堵剂溶液;2)连接管线,在25 MPa下试压;3)正注20 m3/h排量注入纳米暂堵剂,填充在钻孔与筛管之间的环空空间前端;4)正注超分子膨胀体暂堵剂溶液,在爬坡压力>7 MPa的条件下注入到筛管内使充分膨胀;5)注入压井液;6)注入清水降温至70 ℃左右,然后注入液体桥塞低分子溶液在引鞋下部与筛管之间封堵,注入后分布如图8所示。

图8 苏44注采井完井管柱堵漏结构示意

其中,桥塞聚合物属于特殊弹性体材料, 在两端应力作用下,该物质可以达到近似于橡胶的弹性形变要求[8],液体桥塞的成胶及反应主要由成胶液在交联剂和促凝剂等的作用下发生交联聚合反应形成高强度的体型聚合物[9-10],施工现场在引鞋下部打一段液体桥塞,在井筒中形成一段约200 m长的弹性体,弹性体耐温性良好,满足施工要求。

3.2 封堵性能

在油气田中,影响钻井时效和井下安全的主要因素是地层漏失,如果受到液注压力的影响,裂缝容易被压开,导致连续性漏失的现象[11]。表6为苏44井注泵程序。

表6 注泵程序

通过注泵程序,油管套管从压力27 MPa变为0 MPa,关井24 h,压力仍然为0 MPa,34 h套压升至0.5 MPa,48 h升至4 MPa,在注入清水后,油套压变为0 MPa,原因为套管在灌液后对液体桥塞有部分破坏,但胶塞有吸水膨胀效果,破坏后的液体桥塞胶块吸水膨胀后自我修复。根据注泵后油管套管压力的变化明显解决了苏44井的漏失问题,说明复合暂堵技术满足现场要求,且具有一定的应用前景。

3.3 破胶效果

暂堵剂破胶后随着返排液一起回到地面是衡量暂堵剂性能的关键一环。暂堵压井中胶塞的黏度随着时间而增长,但缓交时间大于1 h,能解决高黏度泵注困难或者能解决稠化剂与交联剂需交替注入等复杂问题[12]。虽然液体桥塞可自行破胶,但注入了大量低分子溶液,形成大量弹性体胶柱.胶塞强度较高,自行破胶时间太长。根据生产时间要求和液体桥塞段暂堵剂容量的特点,用带钻头连续的油管钻胶塞,同时注入2%过硫酸铵和0.1%高锰酸钾。实验表明:此方案能在5 h内完成破胶,破胶后溶液为清澈水溶液状态,同时黏度小于3 mPa·s,满足现场施工要求。

4 结 论

以无机盐悬浮颗粒暂堵为首的三元复合暂堵技术较常规单一暂堵剂技术相比,能更好解决华北储气库漏失现象。通过室内岩心驱替实验和现场应用数据证实,复合型暂堵技术不会造成地层的二次污染。苏44井管柱中胶塞强度较大,为加快破胶效率,现场应用采用带钻头连续油管钻胶塞,同时注入破胶剂进行破胶,该法采用物理与化学相结合的方式破胶,在应用中具有高效和新颖的效果,为提高传统封堵性能提供了新思路。