变压器油纸绝缘套管受潮缺陷频域介电谱特征

张毅涛,齐波,林元棣,沈殷和,吴益明

(1.新能源电力系统国家重点实验室(华北电力大学),北京 102206;2.国网江苏省电力有限公司电力科学研究院,江苏 南京 211103)

0 引言

油纸绝缘套管是变压器设备的重要组成部分,起绝缘、引流和支撑作用,其绝缘结构分内绝缘和外绝缘。内绝缘为圆柱形电容芯子,由油浸纸和铝箔极板组成;外绝缘为瓷套[1]。因套管密封设计不合理或安装维护不当导致套管密封失效进水受潮,进而造成套管绝缘故障甚至引起变压器停运或着火[2]。根据中国电力科学研究院近二十年收集的事故统计,油纸绝缘套管一旦发生绝缘放电性故障,则导致变压器火灾事故的发生率高达83%[3]。可见套管故障会直接引发变压器故障,造成巨大经济损失。

套管受潮是油纸绝缘套管绝缘故障的主要形式之一,会对电力系统的安全可靠运行造成极大威胁[4—8]。如2015年9月2日某水电站轻重瓦斯保护动作,主变高低压侧断路器跳闸,套管油纸绝缘存在明显电弧放电痕迹。事后分析认为,套管密封不良造成绝缘受潮导致绝缘劣化,运行中产生局部放电并不断发展至套管导杆与法兰盘之间油纸绝缘击穿[9—10]。2005年4月30日某换流站换流变保护动作,换流变压力释放阀冒油,套管储油柜移位。套管解体发现电容屏间有严重电弧碳化通道,检查发现套管头部螺栓使用不当,有明显进水通道,造成绝缘受潮,引发故障[11—13]。

目前国内外关于水分对变压器油及绝缘纸板的影响研究较多,但针对套管油纸绝缘受潮特征的研究较少。现行《电力设备预防性试验规程》[14]对套管绝缘状况的判断作出了规定,但符合试验规程的套管仍有故障发生,因此有必要开展变压器油纸绝缘套管受潮缺陷的特征研究。华北电力大学王伟等人研究了水分含量对油纸绝缘沿面爬电的影响[15],认为水分浓度的升高会显著降低沿面爬电的起始电压。研究显示频域介电谱(frequency domain spectroscopy,FDS)对油纸绝缘中的水分较敏感,可以通过FDS特征诊断油纸绝缘受潮状态[16—19]。已有研究将FDS方法应用于套管受潮状态的判断研究中[20—25],但未明确给出受潮油纸绝缘套管的FDS特征。

为研究变压器油纸绝缘套管因密封失效引起的受潮缺陷对套管FDS的影响,文中研制了电场等值的套管试验模型,搭建了40.5 kV试验平台。对套管受潮不同静置时间(24 h,48 h,72 h,96 h,120 h,144 h,168 h,192 h,216 h)下介损电压特性和0.001 Hz~1 kHz的介损频率特性分别进行测试,分析其变化趋势,并通过数据对比获得受潮套管的诊断特征量。

1 研究平台及试验方法

1.1 试验模型

为便于实验室进行试验研究,文中研究采用了电场等值的套管模型。试验所用套管模型如图1所示,套管外套采用透明有机玻璃,便于观察试验现象,套管电容芯子由0.125 mm厚的电缆绝缘纸和0.007 mm厚的铝箔组成。套管模型的额定电压为40.5 kV,最高工作相电压为23.5 kV。套管径向场强最大值为4.52 kV/mm,最小值为2.21 kV/mm;上轴向场强最大值为0.19 kV/mm,最小值为0.11 kV/mm;下轴向场强最大值为0.22 kV/mm,最小值为0.18 kV/mm。该模型由国内某套管厂家加工制作,生产和处理工艺和实际油纸绝缘套管一致,保证套管模型的电气性能满足GB/T 4109—2008《交流电压高于1 000 V的绝缘套管》[26]的要求。

图1 试验套管模型Fig.1 Experimental bushing model

1.2 受潮模拟

为模拟套管头部密封不良引起的潮气入侵造成套管受潮缺陷,利用图2(a)所示的超声波空气加湿器,从套管头部注油口部位注入水汽,从泄压阀部位排出水汽,对套管模型头部加湿2 h,加湿结束后静置。头部加湿效果如图2(b)所示,尾部沉积水水分布如图2(c)所示。空气加湿器的流量为200 mL/h,水汽颗粒约5 μm。该受潮模拟方法先使套管内变压器油受潮,然后水分从油中向纸中迁移使绝缘纸受潮,与实际套管受潮过程相似。

图2 套管模型加湿过程Fig.2 Process of moisture ingress of bushing model

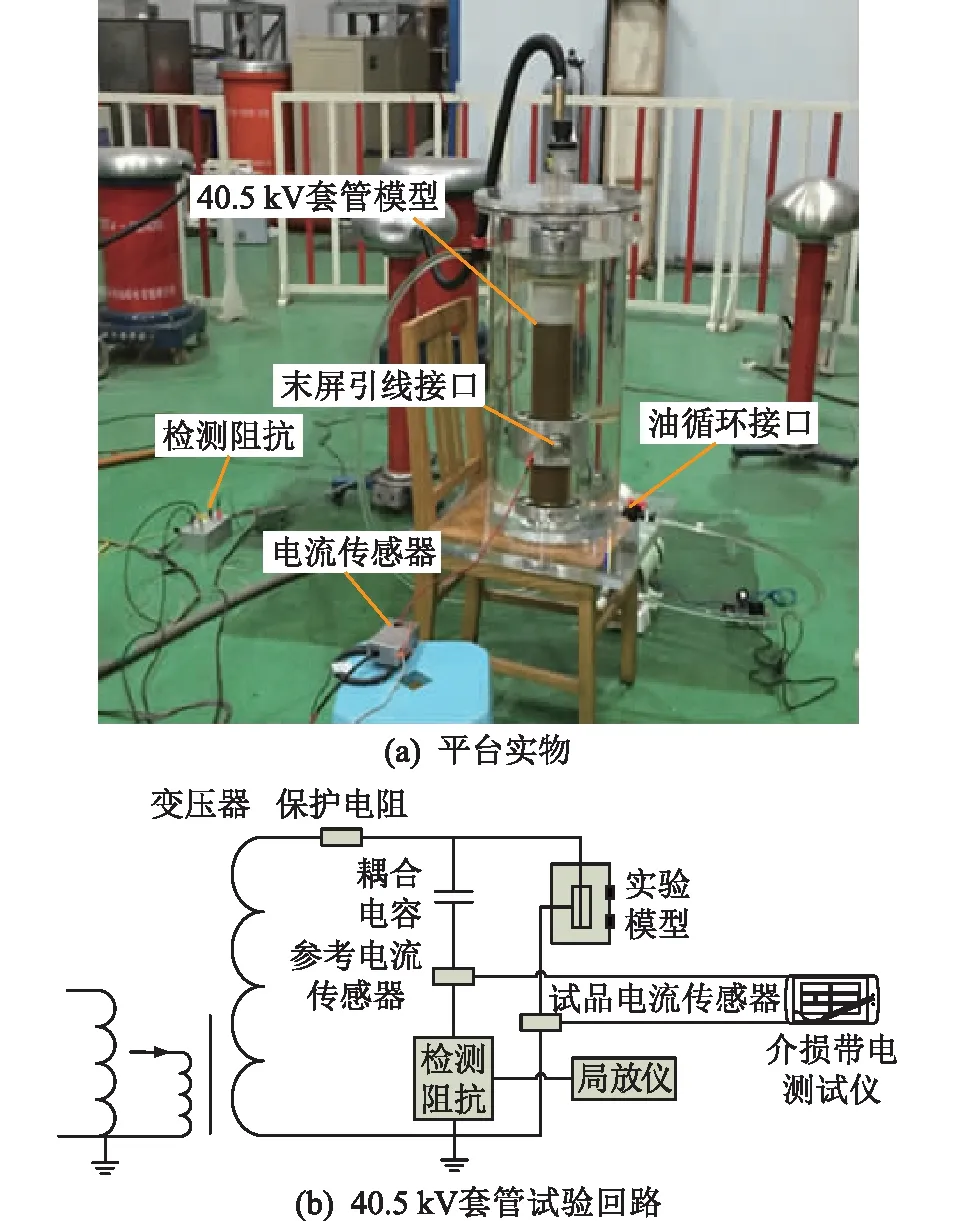

1.3 试验平台

文中建立了一套40.5 kV套管绝缘缺陷工频介损及FDS试验平台,如图3(a)所示,所采用的试验回路如图3(b)所示。采用并联回路的方法测试套管模型的局部放电脉冲电流信号,以保证试验过程中测量设备的安全。采用相对比较法,测试套管模型的介质损耗正切值(tanδ)及电容量,以实现介损的在线监测。介损在线测量装置主要由高精度穿心式电流传感器和测量主机2个部分组成,介损的测量精度为±0.04%。FDS测试系统的输出电压峰值范围为0~200 V,输出电流峰值为0~50 mA,频率范围为0.1 mHz~10 kHz。

图3 40.5 kV套管试验研究平台Fig.3 Experiment platform of 40.5 kV bushing

1.4 试验方法

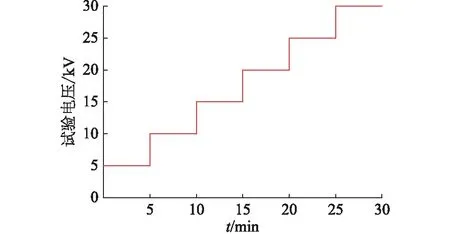

(1) 利用介损测试仪对40.5 kV套管在受潮前、受潮后不同静置时间下的介损电压特性分别进行测试。文中采用阶梯升压法,试验电压由10 kV逐级升至30 kV,升压步长为5 kV/5 min。阶梯升压示意如图4所示。

图4 阶梯升压示意Fig.4 Schematic diagram of ladder booster

(2) 利用介电响应测试仪对受潮前、受潮后不同静置时间下0.001 Hz~1 kHz的介损频率特性分别进行测试。FDS测试电压峰值为200 V。

2 结果及分析

2.1 介质损耗正切值变化过程

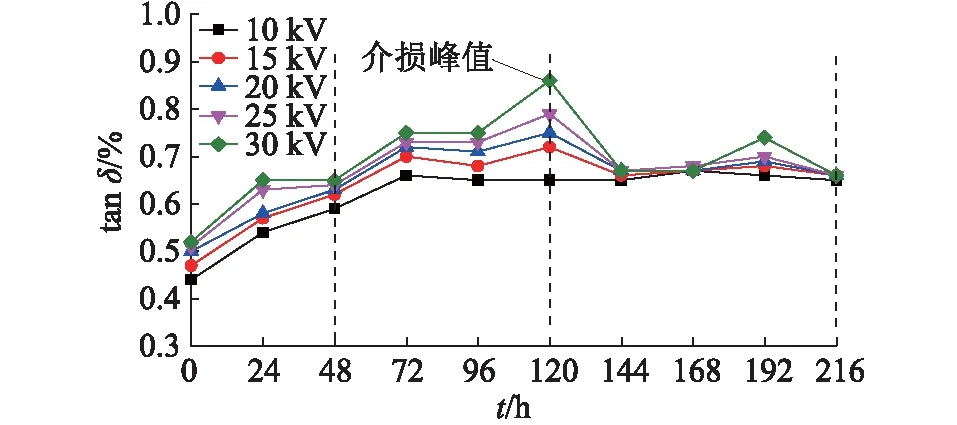

40.5 kV套管在受潮前、受潮后不同静置时间下介损电压特性曲线如图5所示。

图5 介损变化趋势Fig.5 Change trend of dielectric loss

由图5可以看出,潮气入侵40.5 kV套管后,在受潮初期0—48 h,相同试验电压下介损随时间的变化呈现微弱增长趋势,但并不明显;相同时间下,不同试验电压下介损有所增长。在受潮中期静置48—120 h阶段,介损随时间的变化呈现明显增长趋势,并在120 h时介损达到峰值,此时阶梯升压下介损增量达到峰值,介损增量+0.22%。在受潮末期静置120—216 h阶段,介损随着时间的增加呈现下降趋势。介损最大值及介损增量均未超过DL/T 596—1996[14]及南网Q/CSG 114002—2011[27]规程的规定值。

受潮缺陷套管的特征量变化规律与时间有较强的相关性,利用传统的介损检测方法需要把握最佳时机。现有规程DL/T 596—1996及南网Q/CSG 114002—2011规定的介损增量0.3%偏大,建议介损增量应小于0.2%。利用高电压介损法,可在受潮初期及时发现缺陷套管。

2.2 FDS变化过程

将受潮后不同静置时间的40.5 kV套管FDS绘制成图,见图6。在FDS的低频段0.001~0.01 Hz区间范围内可明显区分受潮套管与不受潮套管,1 mHz介损特征尤其明显。受潮后0—216 h内,FDS低频段特征区间逐渐上升,而50 Hz介损变化特征不明显。建议出厂及运行增加FDS低频段测试,利用FDS低频段特征进行套管绝缘诊断。

图6 FDS特征变化趋势Fig.6 Change trend of FDS characteristic

2.3 工频介损和低频介损对比

为了比较高电压下工频介损与FDS低频介损对受潮程度的灵敏性,选取相同时间下10 kV工频介损与1 mHz低频介损进行比较,如图7所示。随着静置时间的增加,10 kV工频介损变化并不明显,而1 mHz低频介损呈现明显的增长趋势。1 mHz低频介损最大值为12.68%,其增量最大值为8.02%。而现有规程DL/T 596—1996及南网Q/CSG 114002—2011规定的介损值应低于1%,介损增量应低于0.3%。1 mHz低频介损值无论在增量还是数值方面,均比工频介损灵敏。

图7 10 kV工频与1 mHz低频的tan δ比较Fig.7 Comparison of tan δ for 10 kV power frequency and 1 mHz low frequency

分析认为低频介损更灵敏的原因是,受潮情况下,套管芯子受潮与干燥区域的等效电阻、等效电容不相匹配。在超低频电场作用下,受潮层与干燥层间的界面极化增强,界面存在电荷的积累,弛豫效应明显。

3 现场应用

为更好地验证实验室获得的套管受潮FDS特征规律,对实际500 kV疑似受潮套管A、正常套管C、新出厂套管Z在室温下分别进行FDS测试,3支套管测试工况如图8所示。

图8 500 kV套管FDS现场测试Fig.8 FDS field test of 500 kV bushings

由图9可见,A套管1~10 mHz介损明显高于C套管,0.001 Hz介损值超过10%。A套管在低频范围(1 mHz ~0.1 Hz)段FDS曲线明显高于C套管和Z套管,说明A套管介电特性已发生改变。而C套管的FDS曲线与新套管的FDS曲线基本重合,该套管在1 mHz~1 kHz频段介损值始终低于0.5%。测试完成后,对异常A套管进行解体并取纸样进行纸中含水量测试。采用卡尔费休滴定法实测套管纸样的平均含水量约为1.1%,而DL/T 596—1996《电力设备预防性试验规程》规定,运行中变压器纸板500 kV电压等级变压器纸板含水量一般不大于1%,因此确定A套管为受潮套管,FDS低频介损特征明显。

图9 500 kV套管的FDS特征Fig.9 FDS characteristic of 500 kV bushings

4 结语

受潮缺陷套管的特征量变化规律与时间有较强的相关性,利用传统的介损检测方法需要把握最佳时机。现有规程规定的介损增量0.3%偏大,建议规程介损增量应小于0.2%。FDS对受潮缺陷检测灵敏,建议利用FDS特征量诊断套管受潮缺陷。发现潮气入侵套管后,FDS的1 mHz低频介损是关键特征量,1 mHz低频介损值无论是增量还是数值均比工频介损灵敏。在潮气侵入后0—216 h中,FDS的低频介损随静置时间增长而增大,其最大增量为8.02%。建议出厂及运行增加FDS低频段(1 mHz~0.1 Hz)测试,利用FDS低频段特征进行套管绝缘诊断,建议1 mHz介损增量应小于5%。