±800 kV柔性直流换流阀阀塔均压优化设计

姚宏洋,文卫兵,谢晔源,杨勇

(1.南京南瑞继保电气有限公司,江苏 南京 211102;

2.国网经济技术研究院有限公司,北京 102209)

0 引言

基于电压源型换流器(voltage source coverter,VSC) 的柔性直流输电技术可实现有功、无功的解耦控制,满足向无源孤岛电力系统供电的需求,适用于异步联网、新能源并网消纳、远距离直流输电等应用场景[1—5]。随着功率器件技术水平与输送电压等级、容量的不断提高,柔性直流输电技术经历了早期两电平拓扑向模块化多电平拓扑的转变。1997年首个采用两电平拓扑的柔性直流输电工业试验工程(±10 kV/3 MW)在瑞典赫尔斯杨投运;2019年10月,基于模块化多电平拓扑的渝鄂背靠背工程(±420 kV/1 250 MW)投运;2020年6月,采用±500 kV/3 000 MW 柔性直流换流阀(VSC阀)的张北±500 kV柔性直流试验示范工程顺利投运。

电压等级的不断攀升,对换流阀均压屏蔽提出了更高要求,例如乌东德电站送电广东广西特高压多端直流示范工程(简称昆柳龙直流工程)对VSC阀的操作冲击电压要求已达到1 600 kV。基于模块化多电平技术的VSC阀塔均压设计一定程度上借鉴了常规直流换流阀(line commutated converter,LCC)外均压措施[6—11],但由于起步时间较晚,鲜有相关文献报道。文献[12] 基于ANSYS详细计算了阀塔在绝缘型式试验下的表面电场分布;文献[13]基于Solidworks与ANSYS联合建模完成了VSC阀交流电场分布的仿真分析,对比研究了有、无水路对阀塔金具表面电场分布的影响;文献[14]研究了VSC阀串联绝缘子电压分配不均的问题,提出了采用支撑绝缘子法兰与水路等电位连接的电压均衡方法;文献[15]采用ElecNet电场仿真软件分析了绝缘试验电压下功率模块内部电场的分布特性;文献[16]针对±500 kV VSC阀塔,分析了绝缘试验下的阀塔电场分布情况,并针对电场强度较高部分采取了增加均压环管径的方法。

文中针对±800 kV VSC阀塔,采用结构建模软件PTC Creo与电磁场仿真软件ANSYS进行阀塔三维建模与有限元仿真计算。为降低顶部均压管母表面电场强度,以增加顶部屏蔽板的方式实现阀塔顶部表面电场分布的优化,并分析采用该措施对阀塔其他电气参数的影响。进一步地,研究阀塔外均压系统中不同均压部件间距对最大电场强度分布的影响,提出最优距离布置方案。基于上述优化设计完成了±800 kV VSC阀塔样机研制,阀塔样机冲击电压试验过程中无击穿与闪络,验证了所提设计方案的可行性。

1 ±800 kV VSC阀塔结构与建模

ANSYS内置建模工具适用于常规三维对象建模,VSC阀塔存在零部件结构复杂等特点,采用内置建模工具较为耗时。PTC Creo作为专业的三维建模软件,借助强大、自适应的三维参数化建模技术,可准确、快速地建立VSC阀塔三维模型,便于后期优化设计过程中模型的快速调整。通过PTC Creo与ANSYS联合建模,还可极大提升迭代优化设计效率,具体设计流程如图1所示。

图1 基于PTC Creo建模的ANSYS迭代优化设计Fig.1 The ANSYS iterative optimization design based on PTC Creo modeling

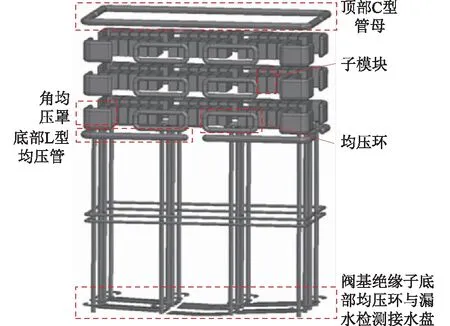

文中研究的VSC阀采用户内支撑式、双列背靠背布置的塔式结构,主要部件有阀基及层间支撑绝缘子、子模块与支撑框架组成的阀段、连接铜排、均压部件等。各个部件结构复杂,需要对非关键部位的结构细节进行简化,提高有限元剖分成功率,降低计算耗时。因此,可忽略阀塔内部斜拉绝缘子、连接螺栓、阀基绝缘子伞裙及绝缘横梁等部件,简化子模块结构、屏蔽环/管/板与框架的连接结构等。简化后的VSC阀塔三维有限元模型见图2。

图2 阀塔三维有限元模型Fig.2 The three-dimensional finite element model of valve tower

随着柔性直流输电工程电压等级越来越高,VSC阀塔的均压屏蔽措施直接关系整个换流系统在正常运行及各种冲击工况下的稳定运行能力。国际电工委员会标准IEC 62501—2014规定了VSC阀需要进行的直流耐压、交流耐压、操作冲击和雷电冲击等试验[17]。考虑试验电压大小及试验波形情况,通常采用操作冲击电压作为激励校核换流阀的外均压设计。VSC阀的子模块电容值通常为mF级,试验系统存在容量限制,在子模块电容串入试验回路时无法施加满足标准要求的冲击电压波形,因此试验时通常将所有子模块与均压管/环短接。

室内金具起晕电场强度一般限值为3 kV/mm,考虑一定裕度,文中设计的±800 kV VSC阀塔均压系统在操作冲击试验条件下的阀塔表面电场强度控制在2.5 kV/mm以内。

2 阀塔表面电场强度分布优化

在进行VSC阀塔外均压系统仿真时,由于施加的电压激励和阀塔结构呈中心对称,满足对称边界条件,可利用1/2或1/4对称模型进行求解计算[18—20]。由于仿真服务器性能足够,且考虑模型展现的完整性,文中采用完整模型进行仿真计算。实际阀厅尺寸的±800 kV VSC阀塔初步设计方案三维有限元求解域如图3所示,采用长方体空气求解域模拟实际阀厅,阀塔到求解域侧面及顶面的距离与阀塔在实际阀厅中的几何位置一致。

图3 计及阀厅尺寸的阀塔模型求解域Fig.3 Solution domain of valve tower model considering valve hall size

根据标准IEC 62501—2014对VSC阀冲击试验方法的规定,文中针对初步设计阀塔方案的底部L型与顶部C型管母、角均压罩、均压环及所有子模块施加幅值为1 600 kV的电压激励,针对阀塔支撑绝缘子底部均压环、漏水检测接水盘及求解域6个面施加地电位,完成阀塔的三维静电场有限元仿真,阀塔表面电场强度分布如图4所示。

图4 阀塔表面电场强度分布Fig.4 Electric field distribution on the valve towe surface

图4中,初始设计方案的阀塔表面电场强度较大区域主要位于顶部C型和底部L型均压管的拐角处,阀塔顶部空间主要借助2个C型通流管母进行均压,其中顶部C型通流管母的拐角处电场强度已达到2.49 kV/mm(接近设计控制值2.5 kV/mm)。降低该处电场强度最简易的方案为直接增加管母直径(即增大曲率)。现有设计方案中C型管母的尺寸已接近极限,若要继续增加其直径势必增加其尺寸与重量。此外,考虑阀塔顶部面积较大,可在原来2个C型通流均压管母基础上再增加独立支撑的4块与C型管母等电位连接的铝制顶屏蔽板,降低C型管母拐角处的最大电场强度,为内部子模块及顶部裸露金属连接件提供更全面的防护。

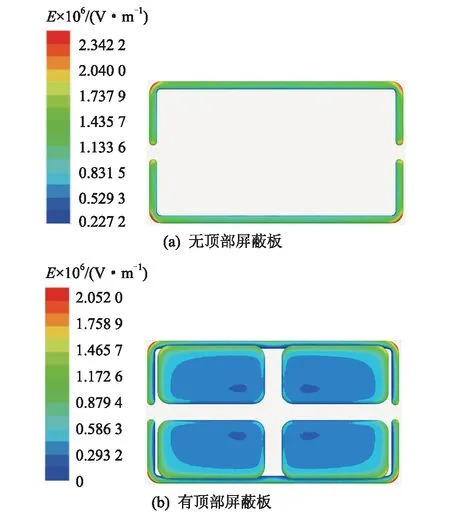

通过对比仿真分析顶部金属屏蔽板增加前后阀塔顶部及内部子模块表面电场分布的改善情况。增加顶部屏蔽板前、后的阀塔顶部表面电场分布分别如图5(a)、图5(b)所示。

图5 有无顶部屏蔽板时的顶部管母电场分布Fig.5 Electric field distribution of top bus tube with or without top shield

对比可知,增加顶部屏蔽板前,C型均压管母表面最大电场强度位于拐角处(2.49 kV/mm);增加顶部屏蔽板后,C型均压管母表面最大电场强度降低至2.20 kV/mm。

增加顶部屏蔽板前、后对应的顶层子模块表面电场分布分别如图6(a)、图6(b)所示。大部分区域的电场强度在增加顶部屏蔽板后降低了一个数量级。可见,增加顶部屏蔽板可有效改善阀塔顶部的电场分布。

图6 有无顶部屏蔽板时的内部子模块电场强度分布Fig.6 Electric field distribution of internal sub module with or without top shield

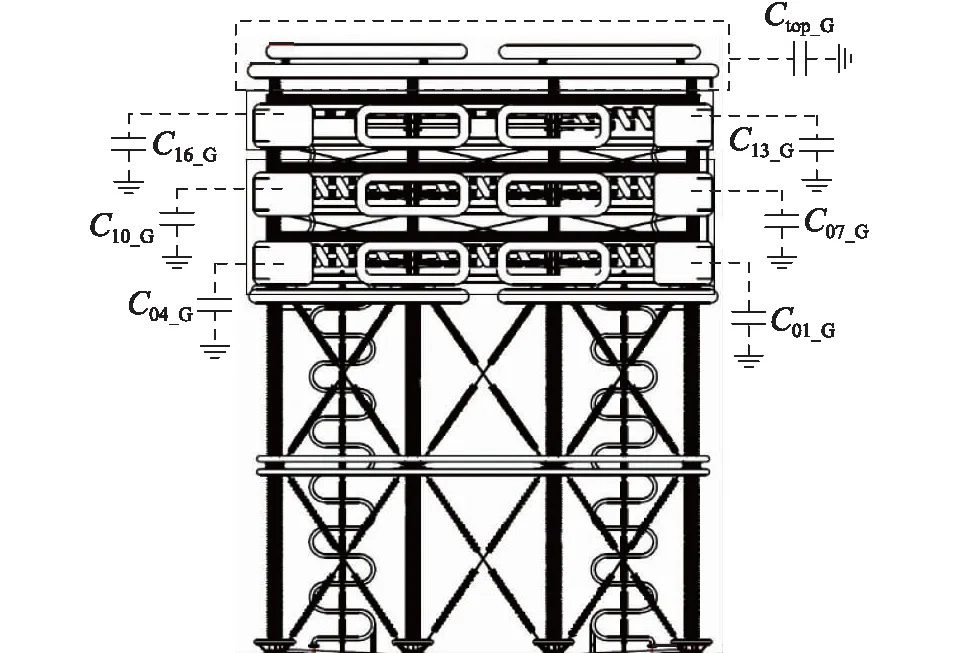

阀塔外均压系统对地寄生电容分布情况如图7所示。

图7 阀塔对地寄生电容分布Fig.7 Distribution of parasitic capacitance to ground for valve tower

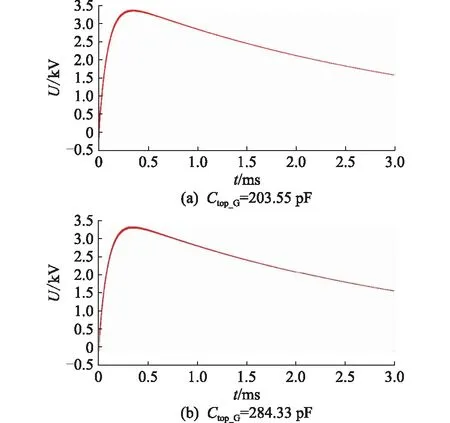

通过ANSYS计算各个部件间储存的静电能量,得到准确的寄生电容矩阵,如表1所示。由表1可知,顶部屏蔽板增加前后对其他均压管/环的对地寄生电容参数影响较小,仅顶部Ctop_G由203.55 pF增加至284.32 pF。操作冲击下的阀塔等效电路如图8所示,基于ATP-EMTP搭建顶部屏蔽板增加前后的阀塔等效模型,仿真结果如图9所示。结果表明,子模块端口电压分布受Ctop_G容值变化的影响并不明显。

表1 有无顶部屏蔽板时的对地寄生电容对比Table 1 Comparison of parasitic capacitance to ground with or without top shield pF

图8 操作冲击下的阀塔等效电路Fig.8 Equivalent circuit of valve tower under operating impulse

图9 操作冲击下的子模块端口电压Fig.9 The port voltage of sub module under operating impulse

3 不同均压部件距离对最大电场强度的影响

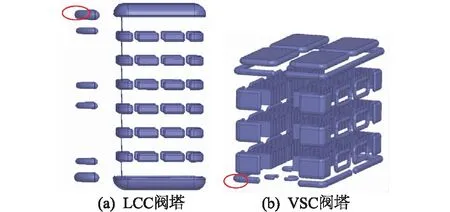

LCC阀与VSC阀最大场强处示意如图10所示。LCC阀塔均压系统场强最大值位于侧面避雷器C型均压环外侧,VSC阀塔场强最大值位于底部L型均压管拐角处。

图10 LCC阀塔与VSC阀塔最大场强处示意Fig.10 Schematic diagram of maximum field strength for LCC valve tower and VSC valve tower

800 kV等级的VSC阀塔和LCC阀塔对地距离、冲击试验电压、最大场强及对应管径如表2所示。

表2 VSC阀塔与LCC阀塔对比Table 2 Comparison between VSC valve tower and LCC valve tower

相较LCC阀电场强度最大的避雷器C型均压环,VSC阀塔场强最大的L型均压管管径与曲率均较小,实际电场分布与对地距离、本电极形状及曲率大小、与附近电极间的距离等多个因素相关。相较于LCC阀避雷器C型均压环凸出在外、距离主体阀均压系统较远,VSC阀塔底部L型均压管则与上层角均压罩、均压环等距离较近且整体布置较为紧凑。

为进一步验证上述分析,对比仿真验证了底部L型均压管相对角均压罩不同水平距离时的表面最大电场强度分布情况,仿真结果如表3所示。结果表明,最大场强随着距离增大而增加,故在保证L型均压管与角均压罩最小空气绝缘净距的基础上,应尽量缩减两者间的距离。

表3 均压部件间不同距离对应的最大电场强度Table 3 The maximum electric field intensity corrsponding to different distances among equalizing parts

4 ±800 kV VSC阀塔冲击试验

阀对地冲击试验包括操作冲击试验与雷电冲击试验,可用于校验换流阀绝缘设计的合理性,要求在施加规定的冲击电压时不能出现击穿或闪络,且无破坏性放电。

根据设计要求,±800 kV VSC阀塔对地应能承受250/2 500 μs(波前时间/半峰值时间)、1 600 kV正负极性各3次的操作冲击电压和1/50 μs(波前时间/半峰值时间)、1 950 kV正负极性各3次的雷电冲击电压。按照最终设计方案,在高压试验大厅搭建完整的±800 kV VSC阀塔,根据标准IEC 62501—2014的试验方法,将同塔所有功率模块短接,冷却管道充满介质,阀顶部管母连接至冲击电压发生器,冲击试验接线原理与试验大厅如图11所示。其中,R1,R2分别为波头、波尾电阻;C1,C2分别为冲击、负荷电容。

图11 阀塔冲击试验接线与试验阀厅现场Fig.11 Test wiring of valve tower and test valve hall

在阀与地之间施加前述操作冲击电压与雷电冲击电压,阀-地的操作和雷电冲击电压波形分别如图12(a)、图12(b)所示。试验过程中无击穿与闪络现象,施加的冲击电压波形满足标准IEC 60060—2010的要求。试验结果表明,所设计的±800 kV VSC阀塔均压绝缘设计合理。

图12 阀塔冲击试验电压波形Fig.12 Voltage waveforms of impulse test for valve tower

5 结语

文中针对±800 kV VSC阀塔均压措施开展优化设计,基于PTC Creo与ANSYS联合建模完成了阀塔的三维有限元仿真,针对顶部区域的均压薄弱点,通过增加与顶部均压管母等电位连接的顶部屏蔽板,实现了顶部电场分布优化,极大地降低了顶层子模块与均压管母的电场分布。进一步地,提取了顶部屏蔽板增加前后的阀塔对地寄生电容参数,分析了顶部屏蔽板的增加对操作冲击下模块端口电压分布的影响。最后,研究了底部L型均压管与均压罩间距对其最大电场强度的影响,得出的结论为:在保证空气绝缘净距的基础上,均压管与均压罩间距越小,最大电场强度则越小。通过以上优化措施,实现了±800 kV VSC阀塔均压的优化设计,阀塔样机在高压试验大厅通过了阀-地冲击电压试验。提出的优化措施有效降低了±800 kV VSC阀在操作冲击电压条件下的最大电场强度,改善了阀塔整体的场强分布,进一步提升了VSC阀在特高压应用场景下的安全运行能力。