数据驱动型实时燃烧优化控制架构及应用

吴坡,段松涛,张江南,贺勇,朱峰

(1.国网河南省电力公司电力科学研究院,河南 郑州 450052;2.润电能源科学技术有限公司,河南 郑州 450052)

0 引言

随着我国能源政策的调整和电力市场的竞争,能源结构逐步优化,需进一步强化对火电机组能效的提升和排放物的治理。因此,发电企业迫切需要降本增效,控制排放,以提高企业竞争力。为实现这些目标,锅炉燃烧技术优化是一种可取的方案,其主要包括设备改造试验、运行监视指导、自动控制优化3个层面:(1) 对燃烧器、风门、受热面等设备进行改造或试验来实现锅炉的燃烧调整[1—3];(2) 在线检测和监视飞灰含碳量、火焰强度、温度分布等锅炉燃烧参数,指导运行人员调节锅炉燃烧指令[4];(3) 在分布式控制系统(distributed control system,DCS)基础上,采用先进控制算法或人工智能技术来实现锅炉的燃烧优化控制[5—6]。

锅炉燃烧调整试验虽然可以对机组的个别设备和工况点进行大致优化,但不能系统把控整体燃烧工况,且试验条件(如长期稳定极限负荷)往往很难满足。而从控制层面优化不需要对锅炉设备进行任何改造,能够充分利用锅炉运行数据、燃烧试验数据和原有DCS控制逻辑,结合锅炉实时运行数据和先进控制算法对机组进行自动灵活调节,不但可以减少运行人员的频繁操作,而且可以使机组在更宽负荷范围内安全、高效、环保运行,因而具有很大的研究价值和应用潜力。

目前,DCS控制逻辑中往往通过调节一次风门、二次风门、送风机叶片等设备的开度来实现磨出口温度、送风量、氧量等燃烧关键参数的闭环控制,其设定值根据锅炉厂设计参数或锅炉试验参数确定,这些参数会随着机组长期运行而改变。针对此缺点,虽然已经存在少量锅炉燃烧优化控制系统,如NeuSIGHT、Power Perfecter、Ultramax、GNOCIS PLUS等,且近年来燃烧优化先进控制技术的研究得到了长足发展,但这些成果主要关注锅炉燃烧过程的建模和优化,对锅炉燃烧相关数据的利用程度不够,软件的可扩展性和适应性不强[7—8]。

文中以锅炉燃烧的历史运行数据、燃烧试验数据和实时运行数据为驱动,在DCS组态基础上,综合运用数据处理、数据挖掘、统计建模、智能优化等技术,对锅炉燃烧过程进行优化控制,并应用于燃煤电厂的实际生产过程,以提高电厂的经济性、灵活性和自动化水平。

1 燃烧优化控制系统技术框架

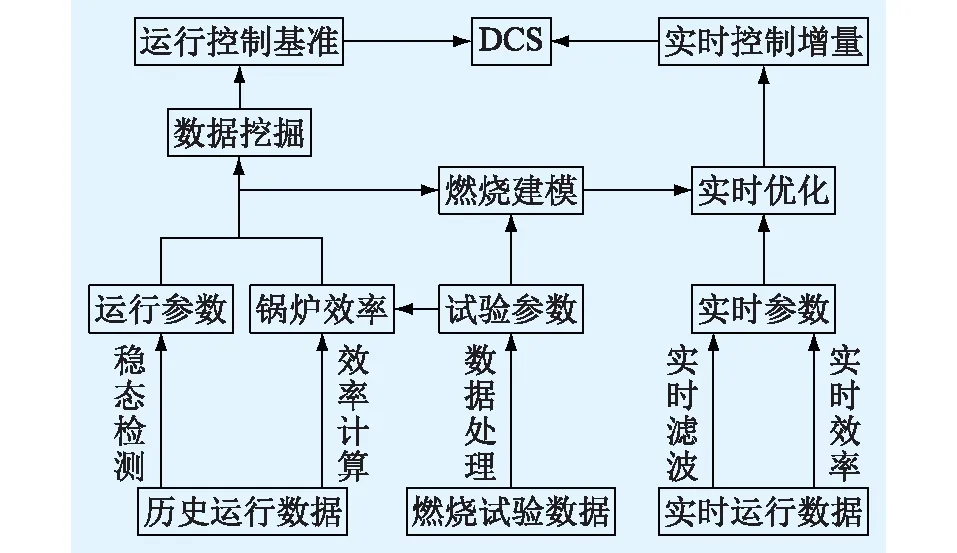

燃烧优化自动控制的技术框架如图1所示。燃烧优化系统与DCS之间进行双向可靠通信,将从DCS历史库和实时库中提取的相关运行数据和燃烧试验数据作为数据源输入到燃烧优化系统;从燃烧优化系统计算得到运行控制基准值和实时控制增量输出到DCS。

图1 燃烧优化控制总体技术框架示意Fig.1 Schematic diagram of overall framework for combustion optimization

从历史运行数据出发,通过稳态检测技术得到锅炉不同稳定运行时刻的系列运行数据(如给煤量、风门开度等),同时与试验测量参数(如燃煤发热量、漏风率等)一起计算得到对应稳定运行时刻的锅炉效率。之后,对历史数据集中的运行参数、锅炉效率和试验参数进行统计、人工智能等方法的训练,可以构建得到锅炉燃烧模型。另外,对由运行参数和锅炉效率组成的数据集进行数据挖掘,得到各燃烧参数之间的关联性、锅炉燃烧运行模式和基于长期实际运行数据的基本运行参考曲线,作为自动燃烧优化过程中的运行控制基准。

从实时运行数据出发,通过实时滤波和其他数据处理技术,可以剔除实时运行数据的跳变和频繁波动,得到便于计算的可靠实时参数;同时,通过锅炉效率在线计算方法得到实时锅炉效率。然后,根据实时参数、实时锅炉效率和锅炉燃烧模型,采用寻优算法进行实时控制参数优化,得到实时控制增量并输出到DCS,用于对机组运行过程中锅炉的燃烧参数进行实时校正。

总体技术框架中的主要技术模块有数据处理、锅炉效率计算、运行数据挖掘、建模及优化等。首先,处于稳态工况下的各参数间才具有较强的状态关联性,基于时间序列数据的稳态检测模块对形成有效数据集十分必要。其次,在应用实时运行数据进行参数优化和数据分析前,需要采用滤波模块对不同波动幅度和波动时间的参数进行实时处理。其三,锅炉效率计算模块为了得到主要评价指标,须兼顾算法的有效性和输入参数的可获取性。其四,在剔除离群数据和无效数据的基础上,通过数据挖掘模块可以得到各变量间的特征,为运行控制基准提供依据。其五,燃烧建模得到燃烧输入变量与输出变量之间的关系,需解决小样本、非线性和高维等问题,优化模块须兼顾快速性和有效性特征。最后,为使机组安全运行,须保证通信可靠,也要注意控制投切条件和限制。

2 燃烧优化控制系统主要技术

2.1 数据处理

已有的稳态检测方法主要可分为3类:基于统计理论、基于趋势提取和基于机理分析[9]。作为基于趋势提取的方法之一,基于分段曲线拟合可以被用于机组工况稳定状态的有效检测。首先,将历史数据按点数进行有重叠地分段,在各分段内进行低次多项式的最小二乘法拟合,得到各分段的拟合曲线;其次,对各分段间的重叠部分进行加权平滑处理,以得到连续的拟合信号f(t);同样按加权方法计算得到各采样时刻的一阶导数f′(t)和二阶导数f″(t)。一种稳态判断条件如下:

|f′(t)|<σ1

(1)

|f″(t)|<σ2

(2)

式中:σ1,σ2分别为历史稳态数据基准经拟合后得到的一阶导数方差和二阶导数方差。

按波动幅度可将滤波算法分为2类:对克服大脉冲干扰有效的方法主要有限幅滤波法、中值滤波法,可采用这类方法对燃烧过程中的CO排放量数据进行滤波;对抑制小幅度高频噪声较好的方法主要有算术平均法、滑动平均法、加权滑动平均法、一阶滞后法等,可采用这类方法对运行中的功率、氧量等数据进行滤波。

2.2 锅炉效率计算

考虑在线计算参数的可获取性和有效性,采用热损失法在线计算锅炉效率[10]。简化计算如下:

η=100-q2-q3-q4-q5-q6

(3)

q2=(k1+k2αpy)(tpy-tref)/100

(4)

q3=k3Φ(CO)/Qnet,ar

(5)

(6)

q5=qeDed/D

(7)

(8)

αpy=21/[21-Φ(O2)]

(9)

式中:η为锅炉效率;q2为排烟热损失;q3为化学未完全燃烧热损失;q4为机械未完全燃烧热损失;q5为锅炉散热损失;q6为灰渣物理热损失;k1,k2均为系数,对于烟煤和无烟煤,k1=0.4,k2=3.55,对于褐煤,k1=1.0,k2=3.7;αpy为排烟过量空气系数;tpy为排烟温度;tref为环境参考温度;k3为系数;Φ(CO)为CO的排放质量分数,mg/m3;Qnet,ar为燃煤应用基低位发热量,kJ/kg;Asd为收到基灰分;αfh,αlz分别为飞灰和炉渣量占入炉总灰量的份额;Cfh,c,Clz,c分别为飞灰含碳量和炉渣含碳量;qe为锅炉额定负荷下的散热损失;Ded为锅炉额定负荷;D为锅炉实际负荷,t/h;cfh,clz分别为飞灰比热容和炉渣比热容;tlz为炉膛排出的炉渣温度;Φ(O2)为排烟氧量。

上述公式可同时用于计算历史锅炉效率和实时锅炉效率。首先,在计算实时锅炉效率时,可从DCS实时获取的数据变量主要有氧量、排烟温度、锅炉实际负荷等,计算前,需要采集多路冗余数据并进行质量判断和择优处理。其次,需要人工输入一些经验参数或离线检测结果,诸如燃料低位发热量、收到基灰分等,这些参数可以基于锅炉燃烧运行数据和历史试验数据进行匹配输入。另外,可以通过软测量方法来获取效率计算公式中难以从DCS实时测量的参数[11—12],如飞灰含碳量。

当DCS直接测量的氧量为省煤器出口氧量时,基于锅炉试验中得到的不同负荷工况下空预器漏风率数据,通过下式校正排烟氧量:

(10)

式中:Rky为空预器漏风率,%;Φeco(O2)为省煤器出口氧量,%。

2.3 运行数据挖掘

在得到锅炉效率、NOx排放、风机功耗等参数随着负荷的增加所呈现的变化关系后,沿锅炉效率关系图中数据点的上包络线可以得到不同负荷工况下的最高锅炉效率,沿排放关系图中数据点的下包络线可以得到不同负荷工况下的最低排放量,进而可以确定运行最优的数据点,这些数据点所在时刻的各状态数据即为燃烧优化状态基准。

另外,通过改进最小二乘法、极大似然法等方法从历史数据中辨识出锅炉的特征运行状态和燃用煤种信息,可以指导锅炉燃烧过程在线调整[13]。其一,通过关联负荷、主汽压力、炉膛温度、排烟温度、给煤机出口温度、计算煤耗等数据,可以将锅炉燃用煤辨识为几种特征模型,以此修正给煤量、一次风量、磨出口温度等可调量。其二,通过锅炉运行主要参数(如负荷、主汽压力),可以判断启、停磨煤机的时机和高、低负荷的燃烧稳定性,进而调整燃烧优化参数和限值。其三,结合锅炉运行状态(如风压),通过分析各大风机的功率损耗和空预器进出口差压,可以分别判断各大风机的运行状态和空预器堵塞情况。

2.4 燃烧建模和优化

由于锅炉燃烧是一个多变量、强耦合、非线性、多干扰的复杂过程,不宜用常规的数学模型(如代数方程、传递函数)来表征[14—17],往往采用模糊算法、人工神经网络、支持向量机等建模方法。相较而言,支持向量机在解决小样本、非线性和高维模式识别问题中表现出许多特有的优势,且能有效克服欠学习、过学习和局部极小缺陷;最小二乘支持向量机(least squares support vector machine,LSSVM)又通过不等式约束转化方式降低了求解复杂性。LSSVM建模方法如下:

(11)

(12)

(13)

由于锅炉的结构特性、运行状态逐渐变化,不仅要对燃烧模型定期调整,也要对可调变量的设定值不断优化。传统的优化算法(如牛顿法、梯度法)无法解决有些强约束、多极值、多目标的锅炉燃烧优化问题,而需要采用蚁群算法、遗传算法、粒子群(particle swarm optimization,PSO)算法等[18—21]。其中PSO算法模仿鸟群飞行觅食行为,通过更新位置和速度实现全局寻优,可调参数少,受维数影响小,算法易实现且效率高。可采用惯性因子修正方法避免传统PSO算法存在的局部最优、后期振荡等缺陷。一种改进的PSO算法如下:

vij(t+1)=ω(t)vij(t)+c1r1[Pij(t)-zij(t)]+

c2r2[Pgj(t)-zij(t)]

(14)

zij(t+1)=zij(t)+vij(t+1)

(15)

(16)

式中:vij(t),zij(t)分别为t代时粒子i的第j维速度分量和位置分量;c1,c2均为加速因子;r1,r2均为区间[0,1]内均匀分布的随机数;Pij(t),Pgj(t) 分别为直到t代时粒子i和整个粒子群的最优位置的第j维分量;ω(t),ωmax,ωmin分别为t代时的惯性因子、惯性因子最大值和最小值;tmax为最大迭代次数。

2.5 安全性措施

在实际应用过程中,需保证燃烧优化系统与DCS之间通信的可靠性和及时性,也要保证实时控制的不间断性和灵活性[22]。

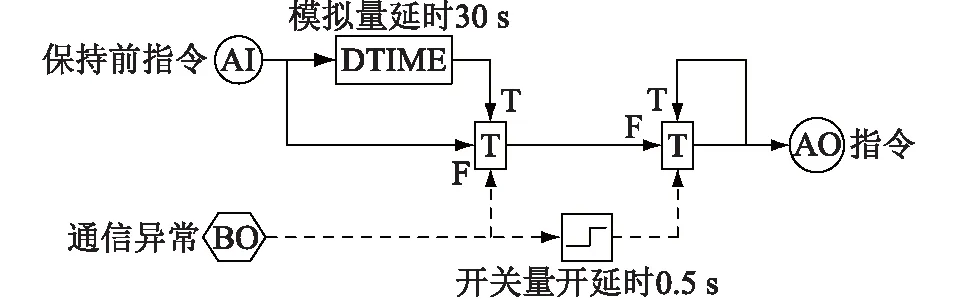

投入燃烧优化系统的前提应至少包括:电源正常、通信信号正常、被调量在自动状态、被调设备无故障、负荷高于稳燃条件(如高于满负荷的50%)、未发生RUN BACK事件、画面上选择“投入”。当上述任一条件不满足,将自动退出燃烧优化系统。其中通信信号异常的判断条件可以包括:0/1“心跳”信号停止时间足够长、应该持续变化的信号保持时间足够长、系统硬件故障信号等。当系统间通信出现异常时,需要先保持从燃烧优化系统到DCS的信号,以免将DCS中的关键指令误置为零,图2以风门开度指令为例示意了信号保持逻辑。

图2 通信异常时DCS中风门开度指令保持逻辑Fig.2 Logic diagram of damper command in DCS during abnormal communication

另外,燃烧优化系统在实时控制过程中,应能实现投入、退出的无扰切换,即在切换瞬间不能发生控制指令的跳变,这一方面需要保证上述系统间信号的不间断性,另一方面要采用手动指令和自动指令相互跟踪的逻辑控制方式。其次,在DCS的控制逻辑中要对从燃烧优化系统输入的指令信号进行增量幅度限制和变化速率限制,以防止控制不当导致的燃烧失稳风险。为了实现燃烧优化的灵活性,一方面增加运行人员的手动可操作范围,可以进行手动与自动切换、手动偏置指令、可调量偏置设定、限制条件更改等;另一方面,根据锅炉特征运行状态进行灵活自动控制,在负荷稳定状态中合理设置风门指令动作死区,以避免频繁操作且保持燃烧过程控制的稳定性,而在负荷大幅变化过程中动态响应速度要快。

3 燃烧优化控制系统应用实例

3.1 系统应用前机组控制

某660 MW燃煤机组锅炉燃烧系统为前后墙对冲燃烧方式,前、后墙各分3层布置12只低氮燃烧器;在前、后墙最上层共相向布置有12只燃尽风喷口。制粉系统设计为6台中速磨,每台磨对应前墙或后墙的一层燃烧器。原DCS中主要燃烧控制原理为:(1) 锅炉主控指令经风煤交叉限制后作为燃料量的指令信号,各层给煤机通过改变转速调节给煤量;(2) 通过改变2台一次风机的动叶开度调节一次风压;(3) 通过改变各磨热风挡板开度调节磨入口一次风量;(4) 通过改变各磨冷风挡板开度调节磨出口温度,磨出口温度调节采用串级调节方式,主调节器控制磨出口温度,串级调节器控制磨入口温度;(5) 通过改变2台送风机的动叶调节二次风压,氧量偏差信号经氧量校正调节器运算产生二次风压校正系数;(6) 通过改变燃烬风挡板开度调节燃烬风量;(7) 通过改变2台引风机的静叶调节炉膛压力。

3.2 系统应用技术特点

依据上述燃烧优化控制架构,在该电厂外置独立的控制器,通过可靠方式与DCS进行数据通信,以实现燃烧优化控制功能。

采用分段曲线拟合法进行时间序列历史数据的稳态检测,能有效克服数据噪声影响;在用DCS采集的氧量、功率等参数进行计算前,采用不同时间尺度的滑动均值法进行滤波处理。

采用上述锅炉效率公式在线计算效率,计算所用的排烟氧量为经过空预器漏风率校正的氧量值。灰渣含碳量暂时基于从DCS界面输入的定期试验检测结果,并随着煤质的变化而稍作修正,后期采用含碳量在线检测装置将使结果更加准确。煤质参数基于煤质辨识模块:首先将近两年的所有煤质化验数据进行统计,通过关联分析挖掘出受煤质影响的主要运行参数(如负荷、主汽温、主汽压、主汽流量、炉膛温度、排烟温度等),将煤质划分为十余种样本,并基于样本集建立煤质辨识模块。在运行过程中,若辨识出的煤质参数与某样本中的参数相近,系统就自动将样本中的煤质参数输入到效率计算公式中;若辨识出的煤质参数与各样本中的参数都相差太大,系统会选择与之最接近的样本煤质参数输入效率计算公式,并发出新型煤样告警,提醒运行人员确认,当确认所有样本参数与新的测试报告不符时,需人工将测试报告中的参数输入系统,系统自动更新样本集。

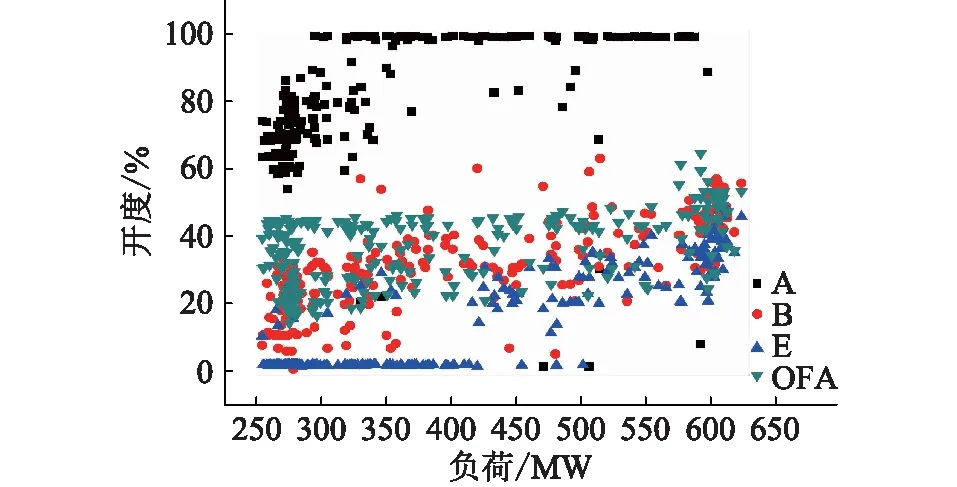

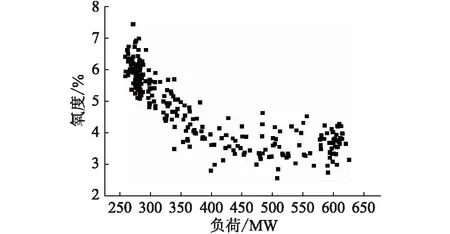

依据各负荷工况下历史最高效率数据点,得到燃烧优化基准曲线。运行过程中部分参数间的关联信息如图3、图4所示。图3中,A、B、E、OFA分别表示底层、中层、上层、燃尽风层风门开度。由图可见,随着负荷增加,各层风门开度都有增大的趋势。从同一负荷工况下各层风门开度的对比可知,底层风门开度最高,在负荷高于350 MW时接近100%状态;中层风门开度较小,多数在10%~60%;上层风门开度最小,在负荷低于400 MW时为0,这与相应给煤机启动时的负荷相符。燃尽风门开度保持在20%~60%,且随负荷变化有不明显的正相关变化趋势。总体上,炉膛中呈“缩腰型”配风方式。从图4可以看出,随着负荷的增加,氧量呈下降趋势,且下降幅度由大转小,在负荷高于500 MW后在一定范围内(3%~4%)保持平稳。

图3 各层二次(燃尽)风门开度与负荷的关系Fig.3 Diagram of correlation between damper states and load

图4 氧量与负荷的关系Fig.4 Diagram of correlation between oxygen concentration and load

在对比了几种建模方法的基础上,采用以径向基函数为核函数的LSSVM方法进行建模。模型输入变量包括机组负荷、燃料灰分、燃料挥发分、低位发热量、环境温度、氧量、一次风压、各二次风门开度、各燃尽风门开度等,模型输出变量为锅炉效率、脱硝入口NOx质量分数、风机总功率。利用长期积累的历史稳态数据集,可不定期进行模型的自适应训练和更新。

在进行运行参数优化时,依据目标函数中权重的大小将锅炉效率作为主要优化目标,NOx排放和风机功耗作为次要优化目标。优化算法基于改进PSO算法,随着迭代次数的增加对速率惯性权重(0.4~0.9)进行二次型递减处理,局部加速因子(从大到小)和全局加速因子(从小到大)的线性变化区间为(0.5,2.5),粒子的初始位置基于Logistic映射对应的混沌序列。对优化得到的实时控制增量进行限幅处理,限幅范围随着实时功率的增加而扩大。

图5为燃烧优化控制的主界面,在画面中按照炉膛内的布局显示了各二次风门开度及其对应的给煤量、风量等参数。在画面上方,一方面显示了氧量、锅炉效率、脱硝出/入口NOx质量分数、CO排放质量分数的优化目标值和实际值,以供运行人员参考;另一方面显示了风量、煤耗、风机功耗等锅炉燃烧主要参数,以实时反映锅炉燃烧运行状态。另外,在画面中可以点击 “输入输出”、“参数配置”、“优化曲线”各层风门图标和优化按钮等动态图例,以进入具体的操作面板或画面。

图5 燃烧优化控制主界面Fig.5 Main interface of combustion optimization system

3.3 系统应用前后对比

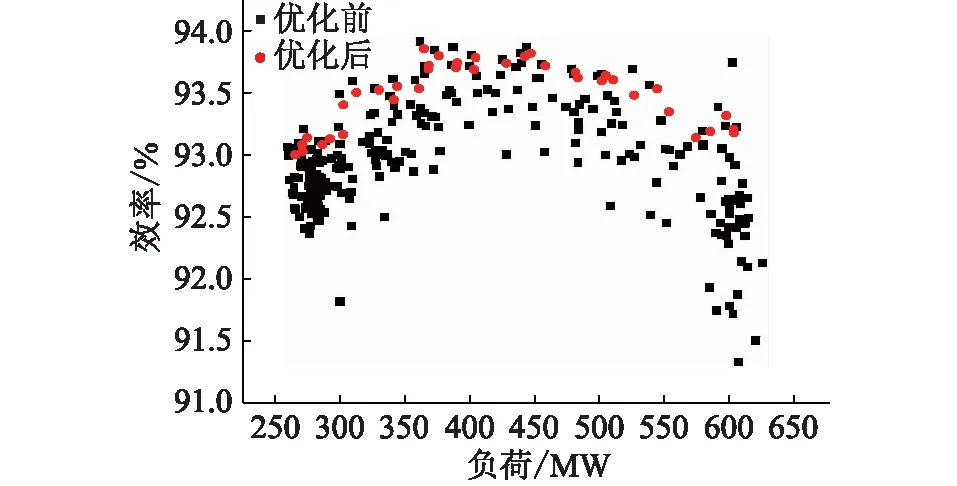

经过现场实施和调试后,该燃烧优化系统已在电厂运行近一年。运行过程中能够实时为氧量、二次风门开度、燃尽风门开度等可调量提供优化后的目标值,为煤耗、功耗、空预器堵塞、污染物排放等锅炉运行状态提供监控和深度分析的平台,且各二次风门和燃尽风门在正常运行工况下可投入燃烧优化自动控制状态。燃烧优化前后锅炉效率对比见图6,可见在不同负荷工况下,锅炉效率较系统应用前的平均水平升高了近0.4%,且脱硝入口NOx和其他成本指标都控制在较低的范围内。

图6 燃烧优化前后的锅炉效率对比Fig.6 Boiler efficiencies before and after combustion optimization

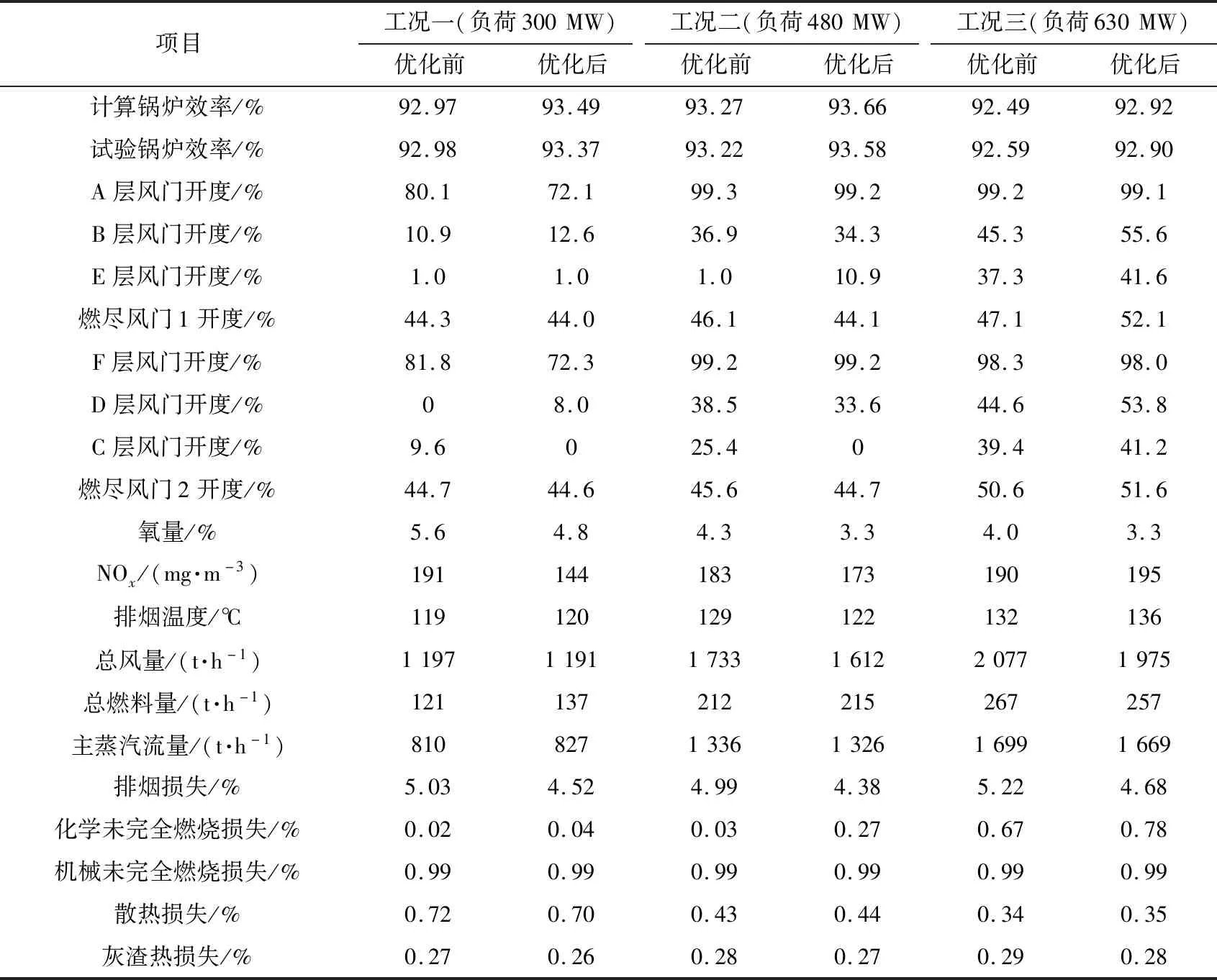

为了验证系统应用效果,选取3个不同工况,在系统应用前后开展了锅炉燃烧性能试验,对比结果如表1所示。

表1 优化前后3种工况下试验结果及计算结果对比表Table 1 Comparison of test and calculation results under three working conditions before and after optimization

试验锅炉效率和计算锅炉效率的误差小于0.15%,可见文中在线效率计算的准确性。从优化前后的变量对比来看,风门开度、总燃料量稍有微调,氧量、总风量可适当减小;化学未完全燃烧损失稍有提升,排烟损失和灰渣热损失普遍减小;同时实现了锅炉效率提升和NOx减小。

为安全起见,在机组的一些特殊工况下(如接近稳燃负荷、磨煤机检修等)切为手动控制,上述方法计算得到的指令仅作为参考值,因为文中控制架构只是基于常规运行工况下的数据。因此当特殊工况数据充足时,可以进一步扩大自动控制的范围。

4 结语

基于稳态检测、效率在线计算、非线性建模、智能优化等技术,提出了以锅炉历史运行数据和实时运行数据为出发点、以输入到DCS进行灵活可靠控制的运行控制基准和实时控制增量指令为落脚点的燃烧优化控制系统架构,并将其应用于实际燃煤电厂,实现了锅炉燃烧的在线优化、二次风门的自动控制和燃烧状态的实时监控与分析。文中系统架构和应用实践可为不同炉型、不同燃烧方式、不同DCS的燃烧优化自动控制研究和应用提供参考。