二乙二醇甲醚浓度对飞机油箱抗静电涂层的影响

孙元宝,阮少军,邱贞慧,王 烨

(空军勤务学院航空军需与燃料系,江苏徐州,221000)

现代飞机燃料系统中,为了防止燃料中的游离水在低温下结晶堵塞油滤,往往需要加入防冰添加剂,其与燃料中的游离水结合,降低燃料中水的冰点,起到防冰的作用[1]。目前,二乙二醇甲醚(DiEGME,T1302)已经开始取代乙二醇甲醚(EGME,T1301)在部分机场油库中做为防冰剂使用。油罐及飞机油箱在长期使用的条件下,底部会含有较多的游离水,由于二乙二醇甲醚在喷气燃料和水中的溶解度不同,往往会造成在油罐及油箱中质量分数分布不均匀,从而对抗静电涂层造成一定的侵蚀。据文献报道,由于向燃油中加注防冰剂的缘故,美军部分机型曾发生过整体油箱防腐涂层大面积剥落的现象[2]。二乙二醇甲醚属于醇醚类化合物,还是性质优良的有机溶剂,不但能与水互溶,而且能与众多的有机物相溶,尤其对高分子树脂有良好的溶解作用[3]。油罐或飞机油箱内壁抗静电涂层长年累月浸润在含有防冰剂的燃油中,再加上工作条件不断变化,导致燃油反复冲刷内壁涂层,从而致使涂层与基材的结合力降低,在极端条件下甚至会剥落,不仅污染了燃油,甚至还会堵塞燃油系统管路,影响发动机的正常供油,造成飞行事故[4]。

Zabarnick S等曾设计了一种模拟油箱试验装置,考察了燃油和油箱侧壁温度、二乙二醇甲醚体积分数等因素对防腐涂层剥落的影响。结果表明:喷气燃料中二乙二醇甲醚的体积分数在0.05%以内对涂层的性能没有任何影响;当体积分数达到0.07%,涂层的力学性能将大幅度下降[5]。因此,飞机设计者必须考虑在使用防冰剂的情况下油箱内壁的耐受性,但目前国内飞机油箱设计时还没有类似要求,可以参考SAE AMS-C-27725D-2016标准建立适合我国国情的飞机油箱内壁涂层材料对防冰剂的耐受性检验标准,以满足航空工业技术的不断发展要求。

本文针对不同质量分数条件下二乙二醇甲醚与抗静电涂层的相互作用进行了实验研究,指出了新型防冰剂在喷气燃料存在条件下对抗静电涂层的影响,为下一步改进涂层研制技术和建立相关检测规范提供了数据支撑。

1 实验部分

1.1 试样准备

实验所考察的飞机油箱内壁抗静电涂料为某型飞机专用油箱内壁双组份环氧涂料。试样根据国军标规定的技术要求和试验方法,制备了漆膜性能测试所需的标准试板,材质为玻璃纤维复合材料及马口铁,尺寸为150 mm×75 mm×2 mm。试验前,将试样浸泡在不同质量分数的试剂溶液中,一定时间后取出,按规定的方法测试相关性能。

1.2 试验条件

试剂:二乙二醇甲醚(T1302)、乙二醇甲醚(T1301),分析纯,上海市萨恩化学技术有限公司)。

溶剂:水(与防冰剂配不同质量分数溶液,以下称为水溶液)、喷气燃料(GB 6537-2018《3号喷气燃料》,与防冰剂配成质量分数溶液,以下称为油溶液)。

条件:根据有关使用规定和物质相互溶解的程度,二乙二醇甲醚油溶液的质量分数选定在0.1%、0.2%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%;二乙二醇甲醚水溶液的质量分数选定为0%、20%、40%、60%、80%、100%;浸泡时间为48 h,浸泡温度选择常温25 ℃。浸泡结束后,取出试板,用滤纸将表面的液滴吸干,在恒温恒湿间(温度25 ℃、相对湿度60%,下同)内静置1 h。

指标:颜色(Lab值及ΔE)、力学(铅笔硬度、附着力、冲击强度、柔韧性)、导静电性能(表面电阻)。

1.3 主要测试仪器

雾影光泽仪(4601,美国BYK Gardner公司);分光测色计(CM-3600D,日本MINLTA公司);多功能绝缘电阻测试仪(1155TMF,美国MEGGER公司);铅笔硬度计(PPH-1,上海环境工程技术有限公司);漆膜弹性试验器(QTX,天津市东亚材料试验机厂);漆膜冲击器(QCJ,天津市材料试验机厂);傅里叶红外光谱仪(IS5,美国Nicolet公司);扫描电子显微镜(S4700,日本HITACHI公司);能谱仪(QUANTAX,德国Bruker公司)。

2 结果与讨论

2.1 防冰剂质量分数对抗静电涂层颜色的影响

玻璃纤维复合材料样板浸泡时间选定在48 h。浸泡温度选择常温25 ℃。浸泡结束后,取出试板,用滤纸将表面的液滴吸干,在恒温恒湿间(温度25 ℃、相对湿度60%)内静置1 h后,使用CM-3600D型分光测色计测定漆膜的Lab(L为亮度,值域[0,100];a为红绿色通道,b为黄蓝色通道,值域均为[-128,127])值,并利用色差(ΔE)表示漆膜颜色的变化程度,ΔE数值在2以内可以视作漆膜的颜色没有发生变化。

表1记录了在不同质量分数二乙二醇甲醚水溶液中浸泡后H06-1030抗静电涂料漆膜的Lab值及ΔE。

表1 不同质量分数二乙二醇甲醚水溶液浸泡后的抗静电涂层L、a、b值及ΔE

由表1中数据可知,ΔE的最大值为0.96。说明漆膜经不同质量分数的二乙二醇甲醚水溶液浸泡后未发生树脂黄边老化或者颜、填料析出、溶解的现象,漆膜颜色基本保持不变。

表2记录了在不同质量分数二乙二醇甲醚油溶液中浸泡后H06-1030抗静电涂料漆膜的L、a、b值及ΔE。由表中数据可知,ΔE的最大值为1.41,考虑到样板在喷涂过程中的人为误差,该值说明漆膜经不同质量分数的二乙二醇甲醚油溶液浸泡后未发生树脂黄边老化或者颜、填料析出及溶解的现象,漆膜颜色基本保持不变。

表2 不同质量分数二乙二醇甲醚油溶液中浸泡后的抗静电涂层L、a、b值及ΔE

2.2 防冰剂质量分数对抗静电涂层力学性能影响

2.2.1 铅笔硬度

将防冰剂溶液浸泡后的玻璃纤维复合材料试板静置1 h后,依据GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》,在(23±2)℃和相对湿度(50±5)%条件下,将铅笔插入试验仪器中并用夹子将其固定,使仪器保持水平。根据检查结果,将漆膜的硬度进行分级,数据见表3和表4。

由表3可知,当水相中二乙二醇甲醚的质量分数低于20%,漆膜的铅笔硬度保持不变;当质量分数超过20%,漆膜的铅笔硬度开始出现下降的趋势;当质量分数超过60%,漆膜的铅笔硬度逐渐下降至最低合格指标(2H)以下,涂层失效。

表3 水溶液中浸泡后涂层铅笔硬度变化

由表4可以看出:当油相中二乙二醇甲醚的质量分数低于0.2%,漆膜的铅笔硬度保持不变;当质量分数超过0.2%,漆膜的铅笔硬度即出现下降的趋势;当质量分数超过0.4%,漆膜的铅笔硬度开始大幅度下降至涂料规范最低合格指标(2H)以下,涂层失效。

表4 油溶液中浸泡后涂层铅笔硬度变化

2.2.2 附着力

将防冰剂溶液浸泡后的玻璃纤维复合材料试板静置1 h,依据GB/T 9286—1998《色漆和清漆漆膜的划格试验》,在规定的测试条件下,用切割刀具在漆膜表面划出6×6的网格图形,间距为2 mm。把长约75 mm的胶黏带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶黏带在网格区上方的部位压平,胶黏带长度至少超过网格20 mm。在贴上胶黏带5 min内,拿住胶黏带悬空的一端,并在尽可能接近60°的角度,在0.5~1 s内平稳地撕离胶黏带,在良好的照明环境中仔细检查试验涂层的切割区,通过与标准图示比较,将漆膜的附着力进行分级。

由表5可知,在水相中随着二乙二醇甲醚的加入,漆膜的附着力开始下降。当质量分数超过40%时,漆膜的附着力已下降至最低合格指标;当质量分数超过80%,附着力低于最低标准(2级),涂层失效。由表6可知,在油相中随着二乙二醇甲醚的加入,漆膜的附着力即降至等级2;当质量分数超过0.6%,漆膜的附着力开始降至最低指标以下,涂层失效。

表5 水溶液中浸泡后涂层附着力变化

表6 油溶液中浸泡后涂层附着力变化

2.2.3 冲击强度

将浸泡后的试板静置1 h后,依据GB/T 1732—1993《漆膜耐冲击测定法》,在(23±2)℃和相对湿度(50±5)%条件下,将马口铁试板平放于铁砧上,试板受冲击部分距边缘不少于15 mm,每个冲击点的边缘相距不得少于15 mm。重锤借控制装置固定在滑筒的某一高度,按压控制钮,重锤即自由地落于冲头上。提起重锤,取出试板,用4倍放大镜观察,判断漆膜有无裂痕、皱纹及剥落等现象。若试板完整,则记录下重锤落于试板上的高度。

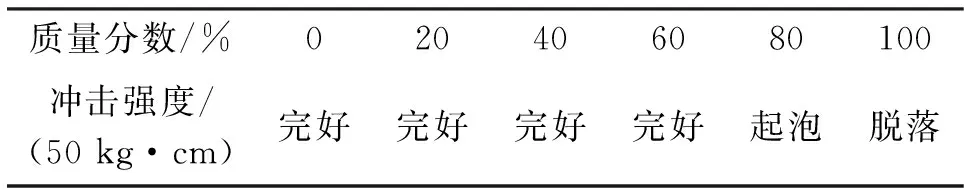

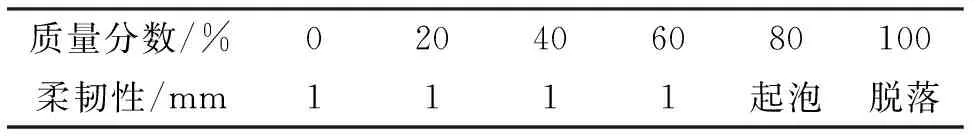

由表7可知,当水相中二乙二醇甲醚的质量分数低于60%时,漆膜的冲击强度保持不变;当质量分数超过80%时,漆膜开始出现起泡、脱落的现象。

表7 不同质量分数防冰剂水溶液中浸泡后的涂层冲击强度

由表8可知,当油相中二乙二醇甲醚的质量分数低于1.4%,漆膜的冲击强度保持不变;当质量分数超过1.4%,漆膜开始出现褶皱、脱落的现象。

表8 不同质量分数防冰剂油溶液中浸泡后的涂层冲击强度

2.2.4 柔韧性

将浸泡后的试板静置1 h后,依据GB/T 1731—1993《漆膜柔韧性测定法》,在恒温恒湿条件下,用双手将马口铁试板紧压于规定直径的轴棒上,利用大拇指的力量在2~3 s内绕轴棒弯曲试板。弯曲后,用4倍放大镜观察,检查漆膜是否产生网纹、裂纹及剥落等破坏现象。若试板完整,则记录下轴棒的直径。涂层厚度为59.9 μm。

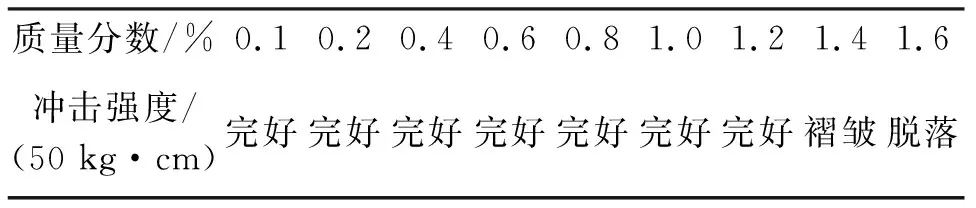

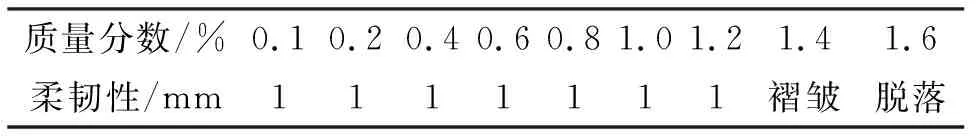

由表9可知,当水相中二乙二醇甲醚的质量分数低于80%,漆膜的柔韧性保持不变;当质量分数超过80%,漆膜开始出现起泡、脱落的现象。

表9 不同质量分数防冰剂水溶液中浸泡后抗静电涂层的柔韧性

由表10可知,当油相中二乙二醇甲醚的质量分数低于1.4%,漆膜的冲击强度保持不变;当质量分数超过1.4%,漆膜开始出现褶皱、脱落的现象。

表10 不同质量分数二乙二醇甲醚油溶液中浸泡后涂层的柔韧性

2.3 防冰剂质量分数对抗静电涂层导静电性能的影响

将浸泡后的玻璃纤维复合材料抗静电涂层试板静置1 h后,使用1155TMF多功能绝缘电阻测试仪测定漆膜的表面电阻。

由表11可知,随着水相中二乙二醇甲醚质量分数的增大,漆膜的表面电阻呈上升的趋势。当质量分数达到20%及以上,漆膜的表面电阻已超过最高指标15 MΩ,涂层导静电性能失效。

表11 不同质量分数防冰剂水溶液中浸泡后的涂层漆膜表面电阻

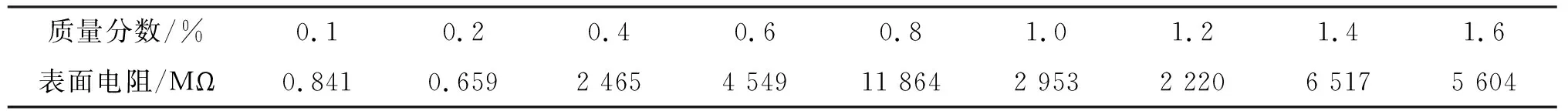

由表12可知,随着油相中二乙二醇甲醚质量分数的增大,漆膜的表面电阻呈上升的趋势,尽管质量分数变大时检测数据波动较大,但可以看出:当质量分数达到0.4%,漆膜的表面电阻骤增至2.465 GΩ,涂层导静电性能失效。

表12 在不同质量分数二乙二醇甲醚油溶液中浸泡后的抗静电涂层表面电阻

2.4 防冰添加剂对漆膜组成结构影响分析

本试验中所用抗静电涂涂层成膜物为环氧树脂,抗静电涂料为了获得额外的抗静电性能还需要在填料中加入导电粉。

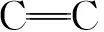

2.4.1 抗静电涂层试样经防冰剂浸泡前后的FT-IR谱

将抗静电涂层薄膜样品与溴化钾压片,在IS5型傅立叶红外光谱仪上进行测试分析,扫描范围为4 000~400 cm-1,分辨率为8 cm-1,扫描次数为128次。

图1 抗静电涂料试样的FT-IR谱图

2.4.2 抗静电涂层经防冰剂浸泡前后的元素种类与含量对比分析(EDS)

将经纯的二乙二醇甲醚浸泡后的抗静电涂层试样置于载玻片上,用QUANTAX型能谱仪进行测试分析,数据如下:

表13记录了抗静电涂层试样经防冰剂浸泡前后的元素种类与含量的变化。C、O元素主要来源于涂料的成膜物即环氧树脂;Si、Mg元素来源于滑石粉;Sn、Ti元素来源于导电填料;Cl、Al元素可能来源于滑石粉中的杂质。由表中的数据可知,未处理和处理后的抗静电图层之间,C元素质量分数相差0.3、O元素的质量分数相差1.5、Mg元素的质量分数相差0.3、Al元素的质量分数相差0.1、Si元素的质量分数相差0.1、Cl元素的质量分数无变化、Sn元素的质量分数相差0.3、Ti元素的质量分数相差0.1,变化最大的是O元素的质量分数,最小的则是Cl元素,分析原因很大程度上是浸泡后的溶液中更容易溶解氧气造成O元素的小幅度上升,属于物理变化过程,因此通过能谱分析可知,试样经防冰剂浸泡后元素的种类和含量没有发生明显变化,即防冰剂与涂层成膜物质之间并没有产生化学反应。

表13 抗静电涂层经防冰剂浸泡前后元素种类与质量分数 单位:%

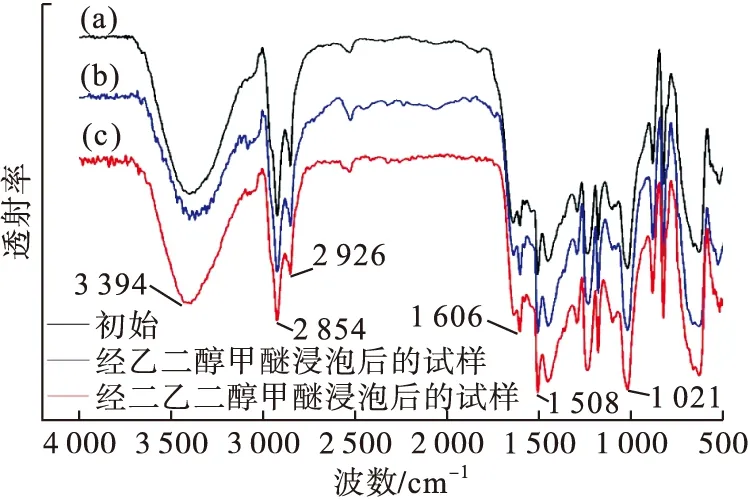

2.4.3 抗静电涂层经防冰剂浸泡后表面变化(SEM)

由图2可以看出,经纯的二乙二醇甲醚浸泡后的抗静电涂层试样表面平整均匀,无起泡、开裂、脱落等现象发生。SEM图片显示浸泡前后抗静电图层之间并无明显差异,从局部细节观察发现,抗静电图层表面结构没有发生变化,该图像与能谱分析结果相互验证,即二乙二醇甲醚的浸泡只是引起了抗静电图层表面发生了物理变化,并未发生化学反应,所以当浸泡温度和浸泡时间在一定范围内时,防冰剂对试样微观形貌的影响程度很小。

图2 经二乙二醇甲浸泡后抗静电涂层试样的SEM图片

将抗静电涂层试样置于载玻片上,用S4700型扫描电子显微镜进行观察测试,标尺为100 μm。

3 结论

试验研究结果表明:当浸泡温度为25 ℃,浸泡时间为48 h,随着二乙二醇甲醚质量分数的增大,漆膜的外观形貌没有发生显著变化,力学性能和导电性能出现了不同程度的下降:当水相中二乙二醇甲醚的质量分数达到20%,漆膜的导电性能失效;质量分数超过60%,漆膜的力学性能失效。当油相中二乙二醇甲醚的质量分数达到0.4%,漆膜的导电性能失效;质量分数达到0.6%,漆膜的力学性能失效。

造成该现象的原因可能是因为抗静电涂料在生产过程中加入了大量导电粉,导致涂料的颜基比大幅上升。而树脂含量的减小使得颜、填料粉体之间的缝隙难以填补,从而造成漆膜屏蔽性能的下降,使得乙二醇甲醚或二乙二醇甲醚小分子易于渗透进聚合物分子内部,破坏其空间结构,导致电子无法在已经成型的导电网链中形成连续的传递,因此宏观上则表现为漆膜的表面电阻出现上升的趋势。