TES用超导薄膜制备及特性研究

刘贤文, 徐骁龙, 李劲劲, 王雪深, 钟 青, 曹文会,白剑楠, 张 硕, 刘想靓, 司坤宇, 周哲海, 甘海勇

(1. 北京信息科技大学仪器科学与光电工程学院,北京100192;2. 中国计量科学研究院,北京100029;3. 上海科技大学,上海201210)

1 引 言

面对国际单位制变革[1,2],光学基本单位坎[德拉]具有了量子化定义:即1坎[德拉]为在给定方向上,频率为540×1012Hz 的单色光源发出4.092×1015光子数·s-1·sr-1的发光强度[3]。因此需要更加精密的传感器,来解决光子精密测量中单光子探测的问题。该传感器需要具有单光子的分辨能力,可观的量子探测效率[4]。

超导转变边沿传感器(superconductivity transition edge sensors, TES)是现阶段最灵敏的超导探测器,其具有单光子识别能力、非常高的能量分辨率[5]、高量子效率[6]和可忽略的暗计数率[7]等特点。TES的应用领域涵盖了微波、太赫兹[8]、红外[9]、可见光[10]、X射线[11]、γ射线[12]等全部电磁波谱段。在微波波段TES用于微波背景辐射测量、宇宙原初引力波测量、中微子质量测量、暗物质探测[13]、双β衰变[14]等工作;在X射线及γ射线波段TES用于荧光能谱测量[15]、超快谱学测量[16, 17]、海关安检等工作;在红外及可见光波段TES用于单光子测量[18]和光通量计量[19]等工作。可见,TES是解决单光子探测的理想传感器。

研究高性能的超导薄膜是TES研究的基础。磁控溅射技术因其沉积速度快、溅射所得薄膜与基片结合性好且纯度高、致密性好、成膜均匀、不同金属可同时进行共溅射等优点而得到广泛的运用。

本文利用磁控溅射技术在硅片基底表面沉积Al膜与Ti膜,制备了100 nm的高纯Al、Ti单金属超导薄膜。研究了闸板阀开合程度对溅射腔体内气压的影响,在此基础上研究气压、溅射功率对两种金属薄膜生长速率的影响,进而研究薄膜生长速率对薄膜应力、电学特性以及薄膜超导转变温度的影响。为超导转变边沿传感器的制备奠定了良好的基础。

2 TES薄膜制备

2.1 TES薄膜制备

Al/Ti薄膜的沉积选择在硅片基底表面,沉积前首先进行基片清洗,将硅片分别放置于丙酮和异丙醇中超声清洗5 min,并用超纯水洗净,氮气吹干。

所用磁控溅射设备为JGP560双室磁控溅射沉积系统,本底真空小于2×10-5Pa,溅射时对基片采用水冷,水冷温度为20 ℃。靶材是纯度分别为99.999 5%的Al靶和99.995%的Ti靶,靶材直径为101.6 mm。

在制备过程中,溅射气压会显著影响薄膜的沉积速率以及后续薄膜性能,因此研究溅射室闸板阀开合程度和氩气流速对腔内气压的影响,对后续研究具有重要意义。闸板阀开合程度分别为2、3、6圈;氩气流速为0~50 mL/min。而后改变工作气压,工作气压范围从0.05 Pa变化到2.5 Pa,在固定200 W溅射功率情况下,对沉积速率进行研究。

溅射功率同样对薄膜的沉积速率以及性能具有影响。因此在氩气流速固定为20 mL/min、腔室气压固定为 1.2 Pa时,分别在100、150、200、250 W的溅射功率下进行一定时间的沉积,通过所测膜厚可得到不同功率下的沉积速率。

2.2 磁控溅射条件控制

薄膜性能除了与薄膜本身材料特性有关外,还与沉积速度等条件有关。控制溅射气压和溅射功率可以影响溅射速率。

2.2.1 闸板阀开合程度对气压的影响

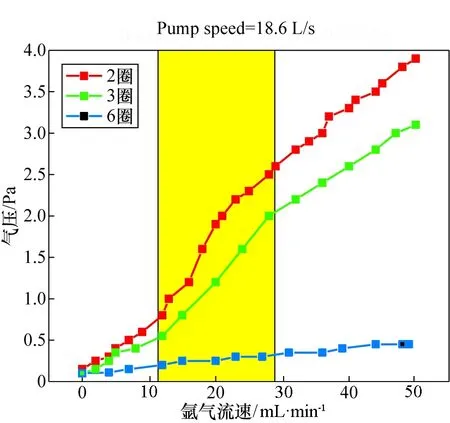

溅射主腔室腔内气压主要通过控制闸板阀开合程度及气体流速进行控制,实验记录同一闸板阀开合程度下不同气体流速及其对应的腔内气压。

闸板阀开合程度及氩气流速对气压的影响如图1所示,开合程度分别为2圈、3圈、6圈时腔内气压均随着氩气流速的提高而提高,但其提高的程度以及斜率均不相同(由分子泵工作特性所决定)。

图1 真空泵抽速对气压的影响Fig.1 Effect of pumping speed on pressure

经过线性拟合分析得到在开合程度为3圈、氩气流速为12~28 mL/min时,气压与氩气流速存在较为明显的线性关系,此时泵速恒定为18.6 L/s,因此可在此线性区域内确定合适的氩气流速。

2.2.2 溅射室气压对沉积速率的影响

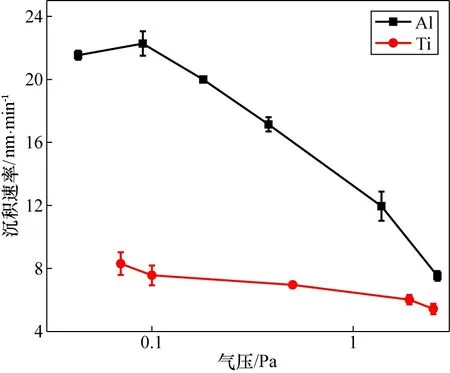

不同的氩气流速对应溅射室内不同的气压,控制气压,测量并计算其相应的沉积速率得到气压对沉积速率的影响。

薄膜沉积速率随气压变化的测试结果如图2所示。Al膜的沉积速率随气压的增加呈现先升高后降低的趋势,在0.1 Pa附近存在峰值,在上升沿区间,Ar浓度的提高有助于更多的Al原子溅射到基板上;而随着Ar气压的进一步升高,Ar原子会阻碍Al原子从靶到基片的运动,降低其平均自由程,从而降低Al膜的溅射速率。Ti膜沉积速率随气压升高而下降,在选定气压范围内并没有出现上升沿部分。

图2 薄膜沉积速率随气压的变化曲线Fig.2 Film deposition rate versus pressure

2.2.3 溅射功率对沉积速率的影响

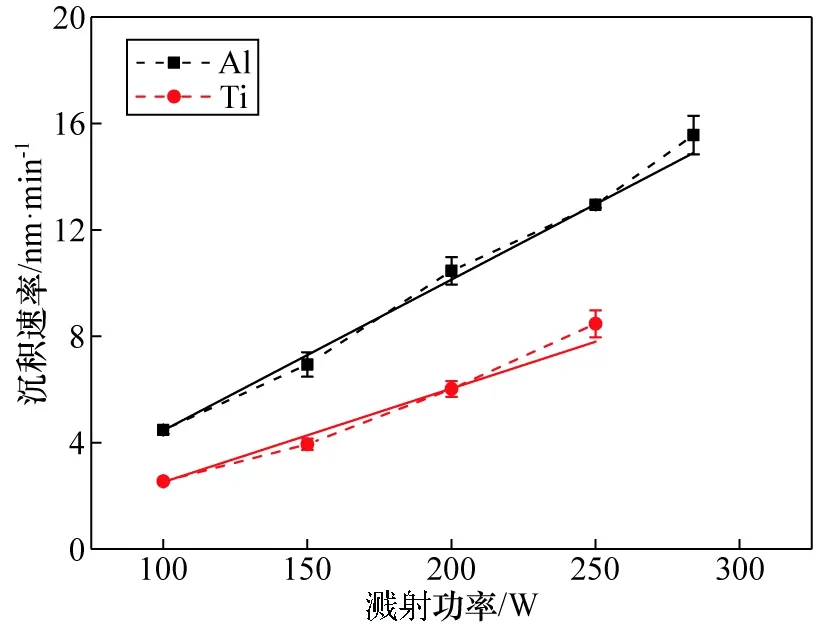

为研究薄膜沉积速率随溅射功率的变化规律,将氩气流速固定为20 mL/min,腔体内对应的溅射气压为1.2 Pa,在不同溅射功率下沉积100 nm的Al膜和Ti膜。

溅射功率对沉积速率的影响,测试结果如图 3所示。对于Al和Ti,在一定的范围下,溅射功率增加,沉积速率线性提高,相同溅射功率下Al膜比Ti膜沉积速率明显更高。

图3 不同溅射功率下的沉积速率Fig.3 Deposition rate under different sputtering power

3 测试结果与讨论

3.1 样品表征

采用BRUKER DektakXT型台阶仪测量薄膜厚度,用MOS Ultra-Scan K-Space Associates型应力仪对单金属薄膜应力进行测试,使用四端法测量单金属薄膜方块电阻,用Bluefors LD-400稀释制冷机对薄膜超导转变温度进行测试。

3.2 单金属超导薄膜应力分析

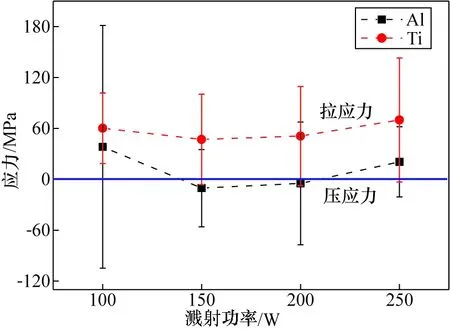

实验通过在不同溅射功率下分别沉积Al、Ti薄膜100 nm,测试相应薄膜的应力。

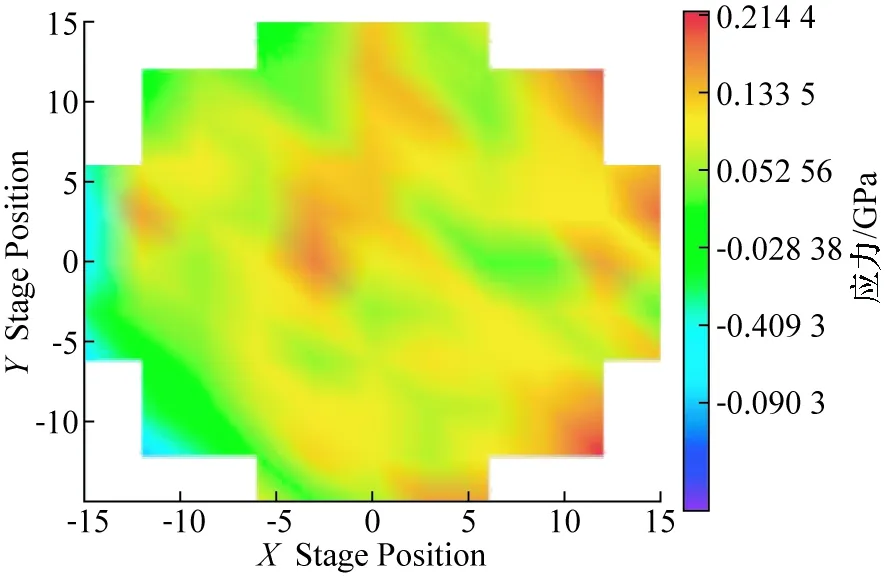

图4为典型Al膜的应力分布图。薄膜应力随溅射功率变化如图5所示,结果表明Al和Ti膜薄膜应力随溅射功率变化趋势一致,即先减小后增大,并且在150 W和200 W时都表现为更接近于0 MPa的薄膜应力。

图4 薄膜应力分布图Fig.4 Profile of thin film stress

图5 薄膜应力随溅射功率的变化曲线Fig.5 Variation of film stress with sputtering power

3.3 单金属超导薄膜电阻率分析

通过在不同溅射功率下沉积100 nm的Al膜和Ti膜,其室温下方块电阻、电阻率公式为:

Rs=ρ/t

式中:Rs为方块电阻;ρ为电阻率;t为薄膜厚度。

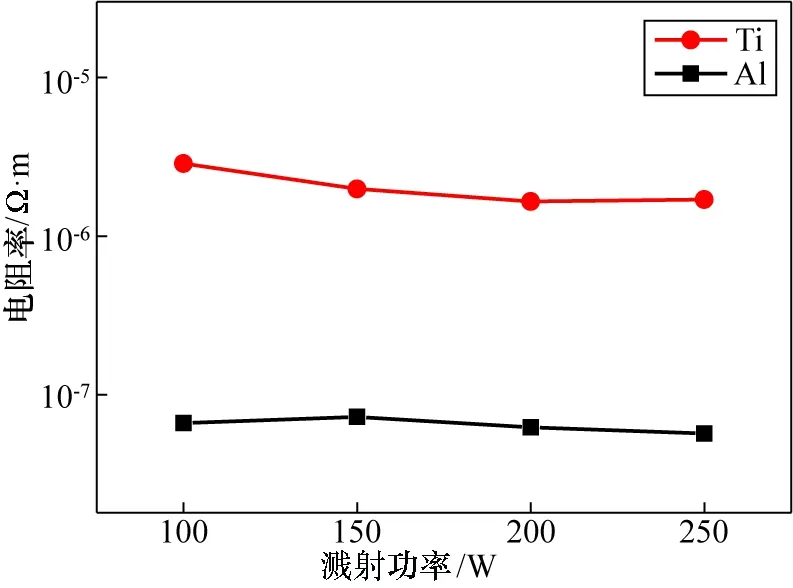

不同溅射功率下的薄膜电阻率如图6所示,Al膜在选定溅射功率范围内电阻率先升高后降低,Ti膜电阻率则随着溅射功率的增加而降低。但其变化率均不大,因此其超导转变温度的特性也差异不大,超导转变特性将在后面部分进行讨论。

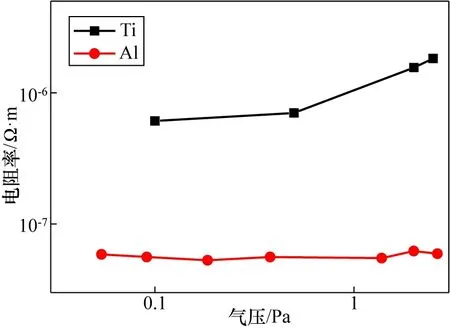

不同气压对薄膜电阻率有较大影响,其中Ti膜电阻率受溅射气压变化影响较大。如图7所示,在整体趋势上,Ti膜电阻率随气压的增大而增大。溅射气压较低时(≤0.5 Pa),电阻率随气压变化比较平缓;而工作气压增大后,薄膜的电阻率随气压有明显的增大。

图6 薄膜电阻率随溅射功率的变化Fig.6 Variation of film resistivity with sputtering power

图7 薄膜电阻率随气压的变化Fig.7 Variation of film resistivity with air pressure

Al膜在选定气压范围内电阻率随气压变化较小,基本不随气压的变化而变化,在5.8×10-8Ω·m附近波动。需要注意的是:Al膜(5.8×10-8Ω·m)和Ti膜(6.1×10-7Ω·m)的电阻率均高于Al(2.65×10-8Ω·m)和Ti(4.2×10-7Ω·m)的块体电阻率,这是由于薄膜沉积过程中存在缺陷空位以及可能存在氧化等问题导致薄膜的电阻率高于相同金属块体材料的电阻率。

3.4 TES超导薄膜低温特性

利用切片机把Al、Ti膜样品制成1 mm×10 mm的窄条,用于测试其低温超导转变的特性。电阻通过四端法进行测量。在温度变化的情况下,给予一定电流,测试另外两端电压的方式获得其电阻随温度的变化。

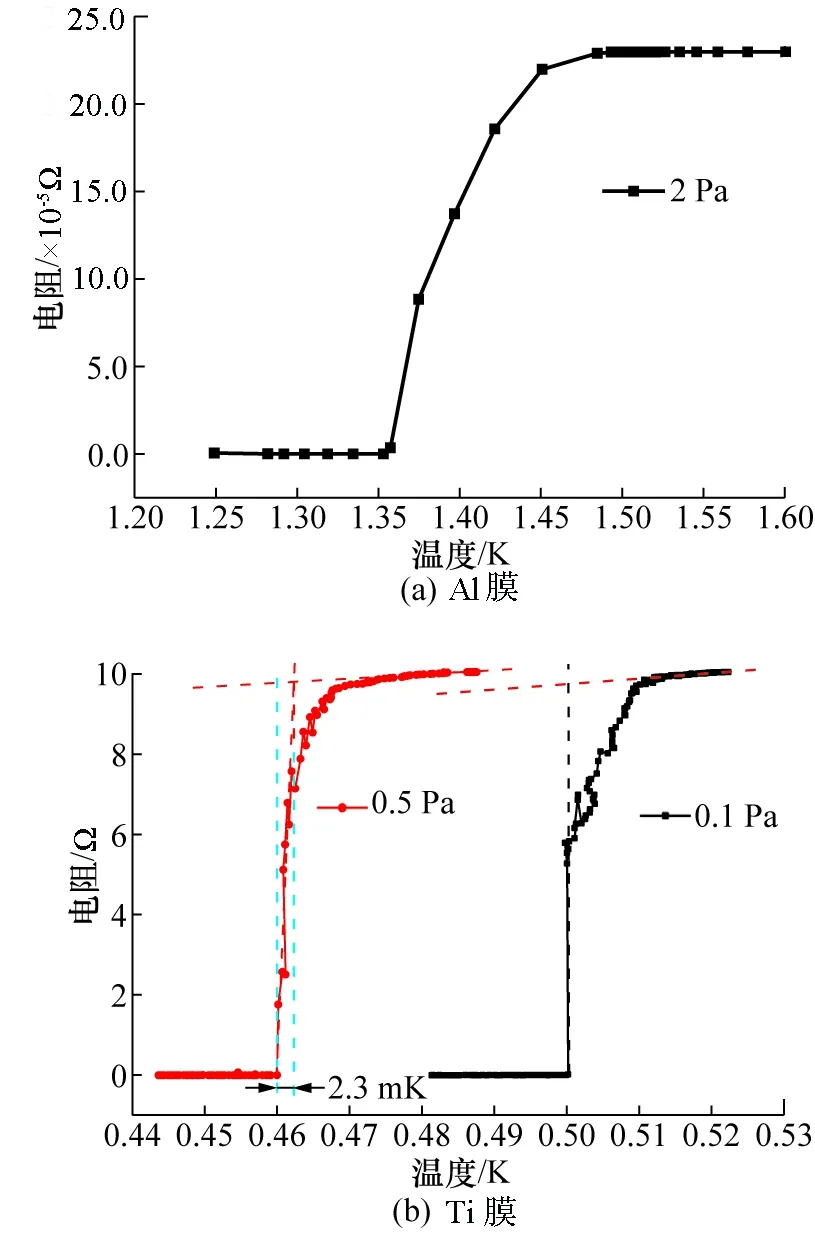

Al膜超导转变温度如图8(a)所示。在溅射气压为2 Pa时,在1.35 K之前属于超导态;1.35 K到1.48 K在超导转变边沿上;当温度高于1.48 K时,Al膜进入正常态。

Ti膜超导转变温度如图8(b)所示。当溅射气压为0.1 Pa时,100 nm的Ti膜对应的超导转变温度为500 mK,转变沿陡峭而接近垂直。值得指出的是:转变边沿上部抖动以及倾斜,是由于测试过程中系统的温升所致。由于在给定电流条件下,电阻突然升高,导致样品温度升高进入热电正反馈,因此系统温度不稳定带来了测试曲线的抖动。溅射气压为0.5 Pa时,超导转变温度进一步降低,超导转变温度为460 mK,转变沿宽度在2.3 mK。该曲线为系统降温区间测得,由于在给定的电流条件下,电阻持续降低,不会出现由于热电正反馈所导致的系统温度波动,因而转变沿上部平滑、稳定。

图8 金属膜超导转变温度Fig.8 Superconducting transition temperature of metal film

溅射气压为2 Pa和2.5 Pa时,Ti膜完全不超导,通过电阻率曲线可以看到超导转变温度随电阻率的变化;溅射气压为0.1 Pa时,Ti膜超导温度为理想Ti块体超导温度(500 mK);而随着溅射气压的升高,Ti膜超导温度逐步降低直至不超导。

由于Ti膜成膜时引入氧,导致电阻率升高,进而影响该膜超导转变温度。目前,引入氧的机制并不十分清楚,推测可能是由于沉积时间加长因而有更高的几率引入氧,或者是沉积时间加长基板温度变化所导致的,这将在未来的实验中进行研究。

4 结 论

本文研究了单金属超导Al、Ti薄膜的制备工艺,包括工作气压以及溅射功率,并对薄膜生长速率、应力、电阻率以及超导低温性能进行了研究。

在各个薄膜性能参量中,超导转变温度是研究的重点,成膜质量对于超导转变温度有重要的影响。而薄膜的电阻率对于薄膜超导转变温度有较为直接的关联,当薄膜中氧成分过高,会降低薄膜的超导转变温度,甚至没有超导转变现象。

单金属薄膜制备工艺研究为后续双金属薄膜制备提供了参考。对未来沉积不同厚度、不同比例的Al/Ti双金薄膜提供了指导;同时也为同一气压下,不同溅射功率的共溅射沉积Al/Ti双金属薄膜进行了先期的探索。