外延型InSb(InAlSb)探测器工艺分析

尚林涛,师景霞,温 涛,赵建忠

(华北光电技术研究所,北京 100015)

1 引 言

InSb是目前制备中波红外(3~5 μm)探测器非常成熟和重要的一种III-V族半导体材料。研究起于20世纪50年代,主要基于InSb体晶扩散或离子注入成结工艺。InSb基分子束外延(Molecular beam epitaxy,MBE)红外探测器的研制,国外主要有英国的Malvern和以色列的SCD两家。英国Malvern研究起步较早,2000年报道了NETD=10.4 mK的320×256[1],2003年报道了当时世界上规格最大的1024×768@26um外延型InSb焦平面阵列(FPA),NETD=12~15mK,阵列可操作性高达99.9 %[2];SCD较早建立了成熟的InSb探测器生产线,1998年开始批量生产InSb体晶320×256 FPA组件[3],2000年批产640×512,2002年提出锑基化合物半导体(ABCS)发展路线图(图1(a)),开始研发Sb基外延材料工艺,包括InSb、InAlSb(长中波)、InAsSb(短中波)、中波和长波超晶格以及扩展的多光谱集成探测。2003年开始研发外延InSb和InAlSb基红外探测器工艺,2006年左右完成InAlSb工艺开发并于2008年开始外延型InSb(InAlSb)探测器工艺线,主要有外延型“Blue Fairy”(BF)320×256和Pelican(Pelican-D)640×512等产品。

图1 英国Malvern 2003年研制的1024×768外延型InSb FPA成像图和SCD的MWIR二维FPA发展路线图

常规的体晶InSb探测器工作于77 K(或80 K),外延型InSb材料的探测器可显著降低二极管器件中的缺陷密度,探测器暗电流可降低一阶幅度从而实现高温工作。图2(a)显示了SCD开发的320×256面阵的外延InSb FPA成像图,从80 K~110 K,110 K下仍可以看到500 km以外的电源线并且在夜晚看到天空的云朵。图2(b)显示了外延型Pelican-640×512阵列的FPA在停车场拍到的画面,F/4.1,95~110 K,图像质量依然不受影响,仅在120K以上开始衰退。

图2 工作于不同温度的外延型320×256和640×512 InSb FPA

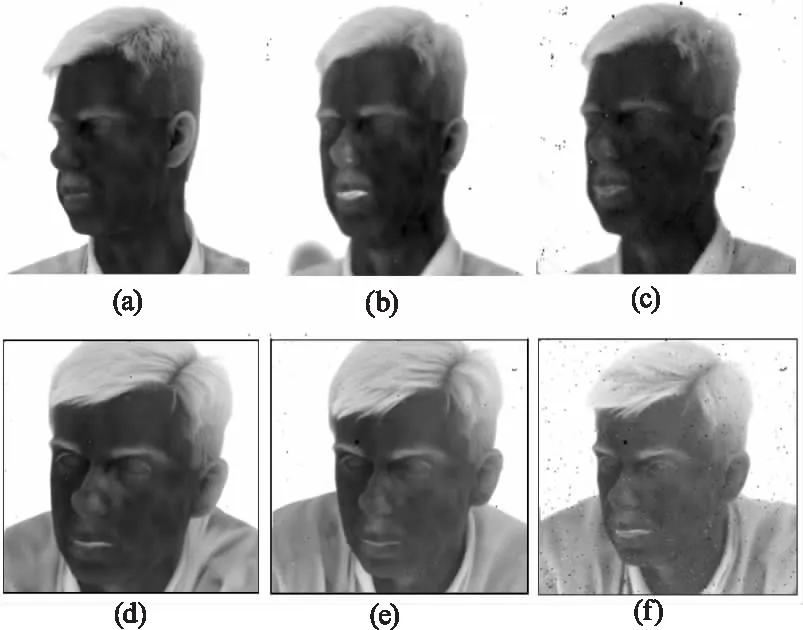

在InSb材料中掺入适当的Al可以外延制备成三元InAlSb材料的短中波(4.1~5 μm)红外探测器并进一步降低暗电流提高探测器的工作温度。如图3展示了SCD的λc~5 μm的InAlSb探测器可稳定工作于100 K[3],图3(a)展示了SCD 1 % Al组分的320×256 FPA相机在0.5 km处拍摄的图像,λc~5 μm,110 K下树木的枝条和树叶清晰可见,树下的黑点位置随时间移动,为正在放牧的奶牛。

(a)

(b)

目前国内仍主要基于成本相对较低77 K工作的体晶InSb工艺线,而同等性能情况下95 K及以上的外延型InSb以及110 K及以上的外延型InAlSb探测器则更具尺寸、重量、功耗和成本(SWaP & C)优势,可以使用更小的制冷器,应用于紧凑型手持应用、小型万向平衡架和导弹防御等系统中。本文结合相关文献报道对近年来InSb基MBE外延InSb(InAlSb)材料工艺及器件性能进行了梳理分析和总结,并指出了还存在的一些问题。

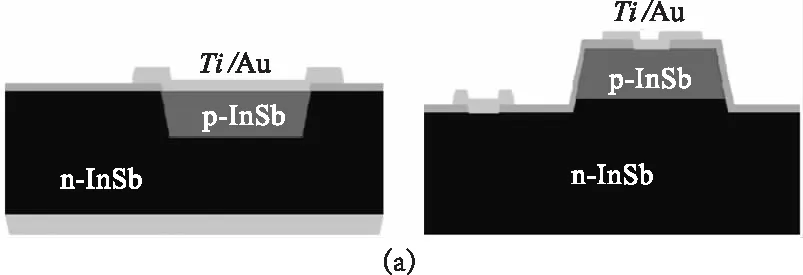

2 理论分析

传统的InSb基探测器通过注入或者扩散成结的平面工艺将p型掺杂元素分散到体n型InSb晶体中以形成平面结构的p+n结二极管(如图4(a)),而MBE外延工艺可以直接生长制备平台结构的台面形p+n结二极管。MBE外延型工艺具有原子层级厚度精确控制和原位实时在线掺杂特点,可以依照理论设计生长出各种包含复杂器件结构的高质量材料实现更高的工作温度。外延型InSb探测器具有如下优势:(1)降低了缺陷密度(GR陷阱中心),产生更高质量的p-n结,器件暗电流降低一阶幅度(17个因子)(图4(b)),95 K工作时可保持标准探测器80 K同样的成像质量;(2)95 K外延型具有与80 K平面型相同或更低的NETD值(图4(c));(3)0.1 %的RNU值线以下,95 K外延型V型曲线类似于80 K的平面型,且80 K温度附近具有更宽动态温度范围和更低RNU值(图4(c)、(d));(4)外延型探测器的NETD值可保持到100 K几乎不变,像元可操作性保持在99.8 %(图4(c));(5)外延型探测器的调制转移函数(MTF)曲线比体晶曲线空间频率分布更宽(尤其在大像元中心距情况下),具有更高的空间分辨率(图4(e))。以上性能对比证实外延型InSb可以在更高的温度下工作而不会衰退图像质量,甚至在15 μm的像元间距以下。

图4 外延型InSb探测器和体晶InSb探测器性能对比

由于InSb是窄禁带半导体材料,仅约80 K工作温度,工作温度稍高便会产生热激发载流子,增大探测器的噪声。在外延型InSb p+-i-n+器件结构的p+层和活性区之间插入一个厚度不超过20 nm的更宽带隙In1-xAlxSb(x=0.15)薄势垒应力弛豫层构成p+-p+-i-n+结构(图5(a2)和图5(b)),可在导带产生一个大的台阶势垒(价带几乎没有改变),降低p+区到n区的电子扩散,防止电子隧穿,降低接触泄露电流和热扩散电流。通过调节外延InSb中的Al组分(0≤x<5)可以改变带隙宽度,进而改变截止波长(4~5.4 μm范围),并且由于暗电流对带隙的依赖性,更高的Al浓度可以更进一步降低暗电流提高工作温度,还可通过波长调节制备双色探测器。外延包括In1-xAlxSb高带隙势垒的全InAlSb外延材料结构(图5(a3)),可进一步降低探测器材料的暗电流,理论预测具有更高的探测率并且保持120 K以上的工作温度(图5(c)),如图5(d),工作温度提升到110 K可使原来80 K工作的制冷功耗由5 W降至4 W,下降20 %,显著降低制冷器的功耗、体积和重量,增加使用寿命,实现更紧凑的设计(图5(e))。可用于手持式来复枪一样的视觉应用(由非致冷的500~800 m探测距离提升到2 km以上)。100 K以上的工作温度使制冷时间大幅缩短,而且相同RNU条件下具有更大的温度波动稳定性和耐受性(图4(d)),可用于导弹制导防御。图6展示了256×256面阵含有InAlSb势垒层的P-i-N型InSb和全InAlSb探测器在80 K、100 K和130 K的成像演示,可以明显看出全InAlSb材料的成像更清晰,可更清晰的分辨出细部分。

图5 InSb基外延材料结构设计及性能

图6 含InAlSb势垒层的外延P-i-N型InSb(InAlSb)256×256 FPA探测器在80 K、100 K和130 K的成像图

3 材料工艺分析

3.1 衬底技术

传统的InSb体晶探测器在倒装互连后衬底一般要背减薄到~10μm以增大入射红外光通过衬底的透过率增大光生载流子的信号转换增益。向衬底中掺入适量浓度的Te元素,由于Moss-Burstein漂移效率(图7(a)),随Te元素浓度的增加,透过的开启波长会向短波端稍微蓝移(图7(b)),如掺杂密度从8×1017cm-3到4.8×1018cm-3,峰值透过波长会从 6μm附近移动到3.5 μm附近(图7(c)),同时透过率峰值在逐渐下降。掺入Te无素可允许衬底减薄量减小,当使用Te掺杂2×18 cm-3时,550 μm的InSb衬底仅需要减薄到~60 μm,简化了制备工艺并降低了偏压电学串扰。

图7 InSb衬底中掺Te降低背减厚度原理图

3.2 外延InSb

英国和SCD采用的InSb(100)衬底偏向(111)B 方向2°,以防止形成小丘状缺陷堆积。实验中也确实发现,较低外延生长温度(430 ℃,Tt以下)时,2°偏角的InSb衬底不易形成小丘状堆积缺陷,却会形成平行的波浪状起伏折皱,无偏角衬底也易形成小丘状堆积粗糙,并且随Sb/In比增大(6×),小丘状堆积尺寸增大,XRD FWHM均大于10 arcsec。然而较高生长温度时,无偏角的InSb衬底在合适的Sb/In比时则会形成原子级光滑的表面。如图8,可获得XRD的FWHM低至6.4 arcsec(相比体晶8~9 arcsec),10 μm×10 μm表面的平均粗糙度Ra=0.161 nm,方均根粗糙度Rq=0.201 nm,整个表面平坦致密,无凹陷或突起缺陷,1 μm×1 μm微观尺度下可看到清晰的原子台阶。

图8 不同生长条件下外延InSb材料实验结果

实验采用2.09×、5×、4×和6.5×等不同的Sb/In束流等效压强(BEP)比在高温下对2°偏角的InSb衬底进行了研究。结果表面起伏状波形折皱有所改善,表面宏观缺陷密度可以控制在小于1000 cm-2(718 cm-2);但晶体质量改善有限,微观表面有小孔状凹陷或小颗粒状堆积,表面粗糙度rms>1 nm;XRD FWHM均大于InSb衬底,晶体质量没有得到提高。

3.3 外延InAlSb

在InSb中掺入适当的Al,可以外延生长三元合金In1-xAlxSb。由于与InSb衬底之间有一定的晶格失配(如图9),高质量的外延生长会有一定的难度[4],但3 %以内较小的Al组分时晶格失配较小(<0.1 %);或者采用特殊的方法,如迁移增强的外延法(MEE)可以尽量降低界面失配而获得优质的外延薄膜。尽管如此,合理的控制外延生长温度和Sb/In比也可获得较好质量的材料。如图9是采用“低温外延MEE InAlSb缓冲层+高温生长InAlSb”的方法获得的1.5 μm厚InAlSb薄膜10 μm×10 μm表面的AFM形貌图,可看到表面光滑平整,平行的原子台阶条状整齐排列,不同尺度下表面平均粗糙度分别为:Ra=0.3 nm~0.8 nm(30 μm×30 μm),Ra=0.2 nm~0.3 nm(10 μm×10 μm),Ra=0.1 nm~0.2 nm(1 μm×1 μm);XRD的FWHM为39~47.2 arcsec,具有较高的晶体质量;2 in InSb基外延InAlSb材料表面Al组分相对均匀,从晶圆中心到边缘保持在2.2 %左右,保持到小数位后一位;约4.8 μm的InAlSb光致发光PL特征峰与理论预测基本一致,而且发光峰要高于体晶InSb材料。

图9 外延InAlSb材料分析

3.4 掺杂分析

在P-i-N型结构的InSb(InAlSb)材料中需要进行原位的P型(Be)和N型(Te)掺杂,以达到1×1018cm-3级,同时活性吸收层非掺本征n型载流子浓度应该保持在1×1015cm-3及以下。制备了pin型结构并用二次离子质谱仪SIMS进行了分析验证。结果如下图10所示,Be的掺杂界面突变,从本征非掺区陡峭上升到P型接触区,达到1×1018cm-3的数量级,掺杂状态理想;但Te的掺杂曲线不太垂直陡峭,在N型掺Te区存在约0.5 μm左右的上下层扩散,存在轻微的梯度分度。这也验证了文献中所指出的Te不是III-V族材料良好的掺杂剂会存在轻微的表面迁移[5]。通过GaAs基InSb异质外延制备样品并经过Hall电学测试,确定InSb本征吸收层的载流子浓度在77 K时能达到1×1015cm-3,符合理论设计要求。

图10 Be和Te元素掺杂分布的SIMS分析

3.5 材料缺陷分析

尽管外延InSb和InAlSb材料获得了较好的晶体质量,但整体表面宏观缺陷仍然较多,一般在1000 cm-2以上,为分析早期外延InSb和InAlSb材料的缺陷起源,进行了位错腐蚀实验并与InSb体晶衬底进行了对比分析。使用化学腐蚀液向下腐蚀去除材料表面几微米后发现材料表面缺陷较多的部位在表层以下内部仍然存在而且更为密集;多为密集的团簇点状堆积或小凹坑聚集;除少量小孔状缺陷外体晶整体缺陷较少;InAlSb材料表面易形成交叉状网格织纹是由于晶格失配导致,而如果控制好抑制失配的外延参数(如采用MEE法和组分梯度的缓冲层法)也可以获得网格织纹较少或无网格织纹的表面,如图11(e),经腐蚀去除表面几微米后网格等缺陷仍然很少。

图11 外延样品表面缺陷分析

3.6 脱氧工艺分析

外延材料表面缺陷的来源除了与衬底加工工艺有关外,也有脱氧工艺密切相关。高质量彻底的衬底表面脱氧可去除表面污物和氧化层,完全暴露出衬底表面的不饱和悬挂键,为接下来的原子结合成键外延沉积生长提供理想的清洁表面。而不彻底或不合理的脱氧会导致衬底表面缺陷延伸到外延材料表面。一般采用热脱氧法进行衬底脱氧,由于InSb的热脱氧点温度较高,接近其衬底熔点527 ℃,高温脱氧容易损伤表面结构,脱氧后AFM图像显示表面存在大量的“陨石坑”或山丘沟壑状的凸凹表面,不同尺度下表面粗糙度为:Ra=2.73 nm,Rq=3.55 nm(30 μm×30 μm),Ra=2.81 nm,Rq=3.60 nm(10 μm×10 μm),Ra=2.63 nm,Rq=3.51 nm(1 μm×1 μm),均在3 nm左右。这将会影响到以此表面为基础的外延生长。

SCD[6-7]曾报道使用分子H束流(分子H清洗,MHC)的方法,在250 ℃的低温下就可完全去除InSb衬底表面氧化层,脱氧后表面纳米尺度光滑,无任何小液滴等缺陷结构以及将近1∶1的In∶Sb化学计量;英国威尔士大学的L.Haworth也报道[8]使用H在275 ℃清洗并在375 ℃退火可获得清洁、台阶状无小坑或岛缺陷的结构。原子或分子H脱氧可为MBE生长提供清洁理想的外延表面,是一种理想的脱氧方法,SCD采用原子H源脱氧工艺后可以重复实现材料近乎零缺陷使得制备的探测器坏像元极少。

3.7 刻蚀工艺分析

图12为台面结构制备的湿法和干法刻蚀,平台刻蚀工艺可以去除载流子横向扩散相关的光学串扰。但湿法刻蚀由于刻蚀的各向同性容易形成下刻、刻蚀孔洞、钻蚀或横向刻蚀等问题,特别是湿法刻蚀深度有限,最大深度6 μm,不利于制备大面阵、小像元间距的像元阵列;而干法刻蚀固有的具有高纵向和横向选择比,可以获得低缺陷密度的平滑刻蚀表面和较深的平坦台面边墙。因此,对于外延材料,采用干法刻蚀可以增强器件的光电效应,获得更低暗电流和高的灵敏度(D*)。

图12 台面结构制备的湿法和干法刻蚀

3.8 器件性能分析

3.8.1 器件I-V特性分析

将外延的P-i-N型InSb和InAlSb采用与体晶相同的工艺制备成像元直径1142 μm的单元器件在77 K进行了电流-电流(I-V)特性和暗电流比较分析(如图13)。外延InSb和InAlSb器件的I-V曲线均呈现出和体晶InSb器件类似的曲线特征。

正偏下,外延InSb和InAlSb与体晶几乎重合一致,正向开启偏压略有差别,体晶InSb可达122 mV,外延InSb为117~120 mV,InAlSb为117 mV;反偏下,在-0.3 V~0 V反偏范围保持和体晶器件类似的反向平直特征,外延InAlSb更平直一些,大于-0.3 V后随反向偏压增大衰退明显,体晶InSb在直到-1 V仍保持平直的反向I-V曲线,没有出现明显的反向隧穿衰退,表明晶体内部缺陷少、掺杂成结质量较好。体晶InSb的反向电流高达-34 μA,外延InSb最高可达18 μA,InAlSb可达5~9 μA。三者的电阻比较(图13(a)上部区域):InAlSb的零偏峰值电阻与体晶InSb接近,均可达到1 MΩ,外延InSb几百kΩ。外延材料器件在高于-0.3 V反偏电压时隧穿电流明显,正偏开启偏压略小于体晶InSb,反映出材料缺陷、掺杂或结构还有待优化。

图13 外延单元器件

将三者封装在杜瓦中在相同实验条件下从77 K到130 K进行了暗电流比较。整体上外延InAlSb的暗电流更低,77 K下为7.76×10-5A/cm2(表1),比体晶约低一阶幅度,-0.1 V偏压下暗电流在110 K相当于体晶77 K;体晶InSb的反向I-V保持平直,具较高的反向工作偏压,但对温度的耐受性较差,随温度变化分布比较分散,外延材料随温度分布比较集中,温性更好;外延InAlSb比外延InSb暗电流更低。

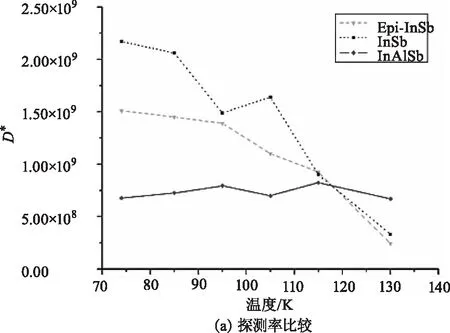

3.8.2 器件性能分析

三种器件在77~130 K的探测率随温度变化如图14(a),与体晶相比还有一定的差距。但值得注意的是InAlSb的探测率随温度升高变化比较平稳,受温度影响较小,性能比较稳定;外延InSb次之;体晶InSb的探测率随温度升高下降较快。如图14(b),与探测率变化趋势类似,外延材料的响应率与体晶还有较大差距,77 K时相差达5倍;超过110 K后体晶的响应率迅速降低,InAlSb和外延InSb的响应率则下降幅度不大。如图14(c),三者电阻随温度变化也有相同的趋势,与体晶有一些差距但变化比较平稳。如图14(d),排除个别测量误差,外延材料的信号与体晶还有一定差距,但超过105K后体晶器件的信号迅速下降,InAlSb的信号则随温度影响较小,甚至略有上升。如图14(e),三者的噪声在温度较低时区别不大,但随着温度的升高,115 K以后体晶噪声升高4倍以上,而InAlSb几乎维持不变,具有明显的噪声抑制优势。

表1 暗电流数据表

图14 三种器件的性能分析

因此,整体上,探测率、响应率电阻和信号三者均有相同的变化趋势,均低于体晶,但是随温度升高比较稳定,具有明显的噪声抑制特性。外延InSb(InAlSb)的材料工艺还有待进一步优化以提升信号响应。

4 结 论

本文通过对目前外延型InSb探测器的理论和工艺进行梳理分析得出以下结论:InSb基外延材料(尤其是InAlSb)确实具有明显的低暗电流、噪声抑制、高工作温度和温度稳定性优势;但是目前外延材料还存在较多的缺陷,影响探测器的信号电流、探测率、响应率和电阻大小;可以借鉴国外分子(原子H)脱氧技术,在低温下实现衬底快速彻底脱氧,降低表面缺陷、提高像元的均匀一致性;可以继续优化生长温度、V/III比等工艺参数,最大限度的降低与外延生长过程相关的表面缺陷;可以继续优化材料结构和掺杂,提高探测器的信号响应和工作温度;可以继续优化刻蚀等器件工艺以实现大面阵外延型InSb和InAlSb FPA组件制备。