西藏林芝某含镓矽卡岩型白钨矿选矿工艺研究

李代会

(甘肃省有色金属地质勘查局兰州矿产勘查院,甘肃兰州730046)

钨矿资源在地壳中分布极不均匀[1],具有品位低、矿物组合复杂和共伴生元素多的特征,增加了矿石的选冶和综合利用难度[2-3]。随着我国高尖端科学技术的快速进步,对稀有稀散元素的需求量逐渐增加[4],因此,在提升钨矿冶炼工艺的同时,加强稀有稀散伴生元素的综合利用逐渐成为钨矿选冶领域的热点之一[5]。近年来,随着西藏地区钨矿勘查工作的突破,钨矿资源成为西藏地区潜在优势矿种之一,但前人的研究成果主要集中在钨矿床地质特征及成果规律等方面[6],对钨矿选冶工艺的研究工作涉及较少。因此,为制定该资源合理开发利用方案,本文选择具有代表性的某含镓矽卡岩型的钨矿矿石样品进行了选矿工艺试验,同时探索了伴生元素镓的回收工艺,可为西藏该类矿石的综合回收及矿产的开发利用提供依据。

1 矿石性质、试验设备及药剂

1.1 矿石性质

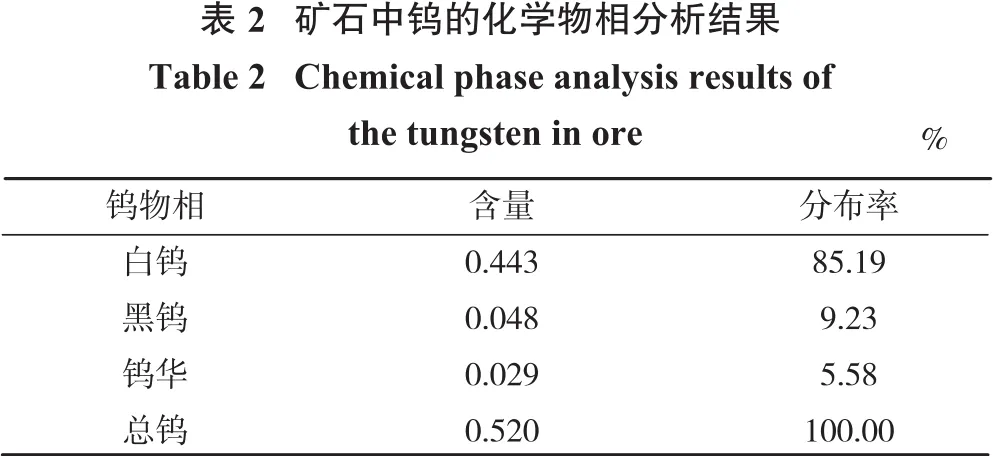

西藏某矽卡岩型白钨矿矿石中金属矿物主要为白钨矿,黑钨矿、辉钼矿、闪锌矿、黄铜矿、方铅矿、锡石等次之;脉石矿物主要为石榴子石、透辉石、绿帘石、方解石、石英,次为长石、透闪石、金云母等[6]。矿石的化学多元素分析结果见表1,矿石中钨的化学物相分析结果见表2。

注:Ga的含量单位为g/t。

由表1可知,矿石中WO3含量达0.52%,可以回收利用;矿石中镓的含量为19.08 g/t,可作为伴生金属元素综合回收,矿石中铜、铁、锌等含量极少,不具备综合回收利用价值;矿石中脉石组分主要为SiO2和CaO,其次为Al2O3、CaF2及MgO,其它脉石组分含量较低。

由表2可知,矿石中的钨主要赋存于白钨矿中,分布率为85.19%;少量赋存于黑钨矿和钨华中,分布率分别为9.23%和5.58%。

1.2 试验设备与药剂

用于小型试验的设备见表3,试验所用的浮选药剂见表4。

2 原矿粒度筛析

白钨矿的粒度组成及其分布特点直接影响磨矿细度和制定选矿工艺流程[7]。为此,在镜下对矿石中白钨矿的嵌布粒度进行了统计,结果见表5。

由表5可知,白钨矿嵌布粒度较粗,属于中粗粒嵌布。原矿石经磨细后,矿石粒级在-0.30+0.21 mm时,样品中白钨矿的嵌布粒度分布率达到最大值,为15.43%。

3 试验结果与讨论

3.1 钨粗选试验

由矿石性质分析可知,原矿中含硫0.18%,可能对白钨的浮选产生影响,因此,本研究采用先脱硫再浮钨的方案进行选矿试验[8],在此基础上,分别进行了钨粗选磨矿细度、碳酸钠用量、抑制剂种类及用量、捕收剂种类及用量等条件试验。

3.1.1 磨矿细度条件试验

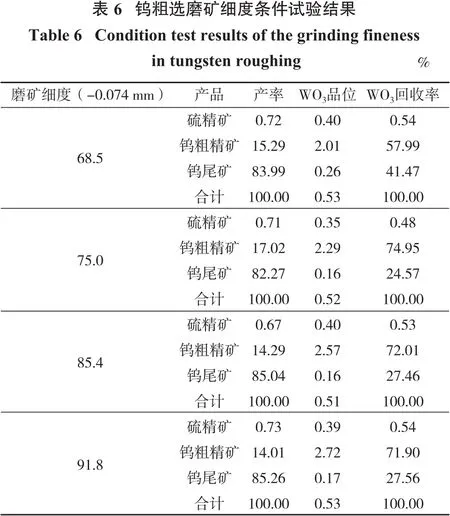

采用先脱硫再浮钨的方案,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,碳酸钠用量500 g/t、水玻璃用量 2 500 g/t、733(氧化石蜡皂,下同)用量300 g/t,进行了不同磨矿细度条件试验,试验结果见表6。

由表6可知,随着磨矿细度的增加,钨粗精矿的产率先增加后降低,WO3的品位不断升高,当磨矿细度为-0.074 mm占75.0%时,钨粗精矿WO3的品位为2.29%,WO3的回收率为74.95%,继续增大磨矿细度,WO3的回收率下降。综合考虑,确定最佳的磨矿细度为-0.074 mm占75.0%。

3.1.2 碳酸钠用量条件试验

在磨矿细度-0.074 mm占75.0%的条件下,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,水玻璃用量2 500 g/t、733用量300 g/t,进行了碳酸钠用量条件试验,试验结果见表7。

由表7可知,随着碳酸钠用量的增加,钨粗精矿产率不断增加,WO3的品位先升高后降低,当碳酸钠用量为500 g/t时,钨粗精矿中WO3的品位为2.29%,WO3的回收率为75.00%,分离效果最佳。因此,确定最佳的碳酸钠用量为500 g/t。

3.1.3 抑制剂种类条件试验

本次试验主要是针对含钙脉石矿物的抑制,因此,选择水玻璃+YZJ-1(配比为1∶1)和水玻璃做钨粗选脉石抑制剂[9-10]。在磨矿细度-0.074 mm占75.0%的条件下,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,碳酸钠用量500 g/t、抑制剂用量2 500 g/t、733用量300 g/t,进行了抑制剂种类条件试验,试验结果见表8。

由表8可知,采用水玻璃+YZJ-1为抑制剂时,钨粗精矿中WO3的品位高于单独使用水玻璃,但钨粗精矿的产率和WO3的回收率均低于单独使用水玻璃。因此,确定选用单一的水玻璃为抑制剂。

3.1.4 水玻璃用量条件试验

在磨矿细度-0.074 mm占75.0%的条件下,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,碳酸钠用量500 g/t、733用量300 g/t,进行了水玻璃用量条件试验,试验结果见表9。

由表9可知,随着水玻璃用量的增加,钨粗精矿的产率不断降低,品位不断升高,当水玻璃用量为2 500 g/t时,WO3的品位为2.30%,WO3的回收率增加至最大75.24%,继续添加水玻璃,钨粗精矿中WO3的回收率降低,因此,确定最佳的水玻璃用量为2 500 g/t。

3.1.5 捕收剂种类条件试验

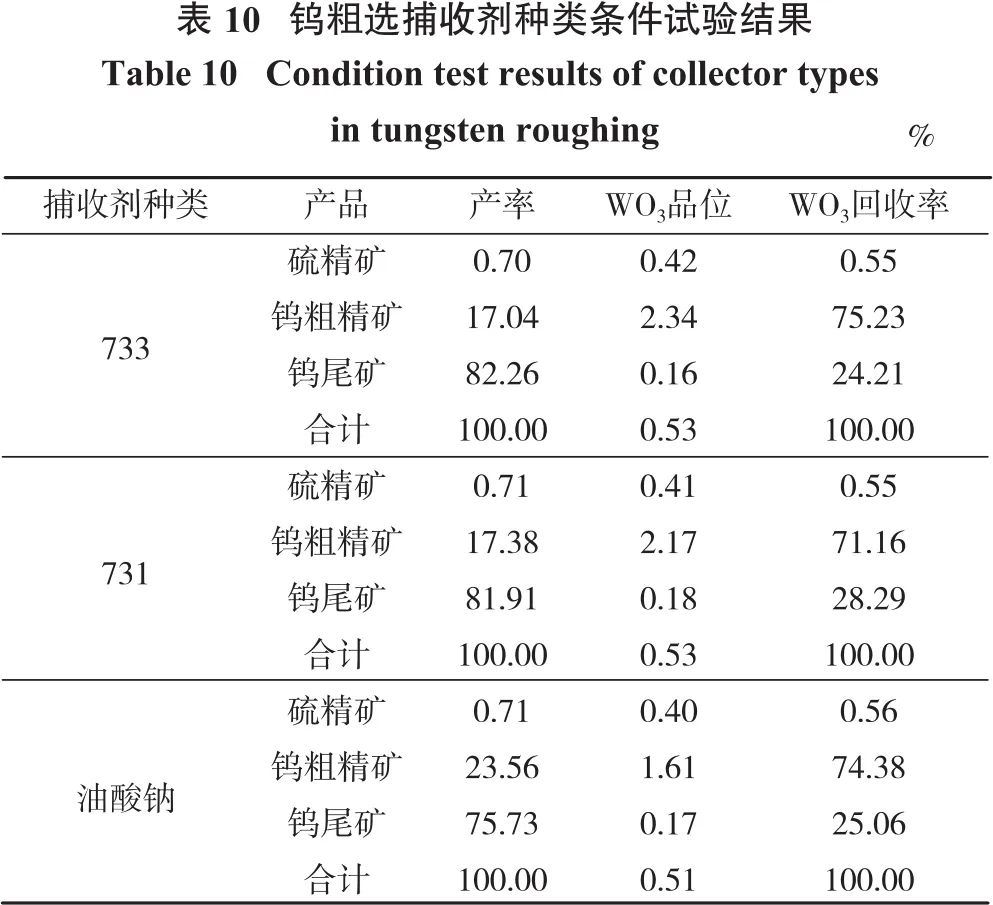

浮选白钨矿常用的捕收剂为731、733和油酸钠[11]。在磨矿细度-0.074 mm占75.0%的条件下,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,碳酸钠用量500 g/t、水玻璃用量2 500 g/t,捕收剂用量300 g/t,进行了捕收剂种类条件试验,试验结果见表10。

由表10可知,油酸钠为捕收剂时,选择性较差,所得钨粗精矿中WO3的品位最低;733为捕收剂时,钨粗精矿中WO3的品位和回收率略高于731为捕收剂的情况,此时WO3的品位为2.34%,WO3的回收率为75.23%。因此,确定选用733为钨粗选捕收剂。

3.1.6 733用量条件试验

在磨矿细度-0.074 mm占75.0%的条件下,固定脱硫条件:丁基黄药用量50 g/t、2号油用量15 g/t。钨粗选条件:矿浆温度15~22℃,碳酸钠用量500 g/t、水玻璃用量2 500 g/t,进行了733用量条件试验,试验结果见表11。

由表11可知,随着733用量增加,钨粗精矿产率不断增加,WO3的品位不断降低,而WO3的回收率呈逐渐增加的趋势。综合考虑,确定最佳的733用量为100 g/t。

3.1.7 钨粗选闭路试验

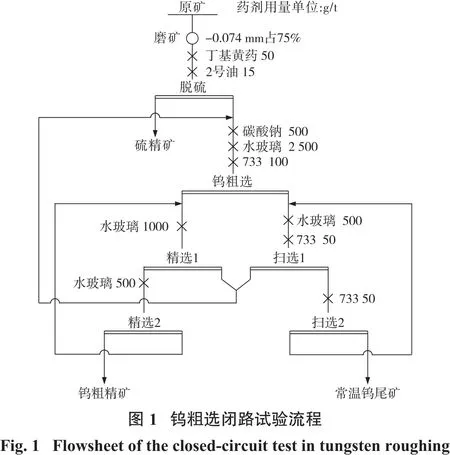

在钨粗选条件试验的基础上,进行了“1粗2精2扫”钨粗选闭路试验,具体流程见图1,试验结果见表12。

由表12可知,经过“1粗2精2扫”钨粗选闭路试验,获得的钨精矿中WO3品位为9.24%,WO3回收率为84.61%。

3.2 钨粗精矿加温精选试验

钨加温精选是一种成熟的选矿工艺,依据参考文献[12-13]的方法,首先对钨粗精矿进行浓缩脱水,再进行钨粗精矿加温精选试验。加温精选给矿为钨浮选流程闭路试验的钨粗精矿,其中WO3品位为9.24%。本部分研究考察了钨粗精矿加温精选中矿浆温度、搅拌时间、水玻璃用量等对试验指标的影响,具体试验流程见图2。

3.2.1 矿浆温度条件试验

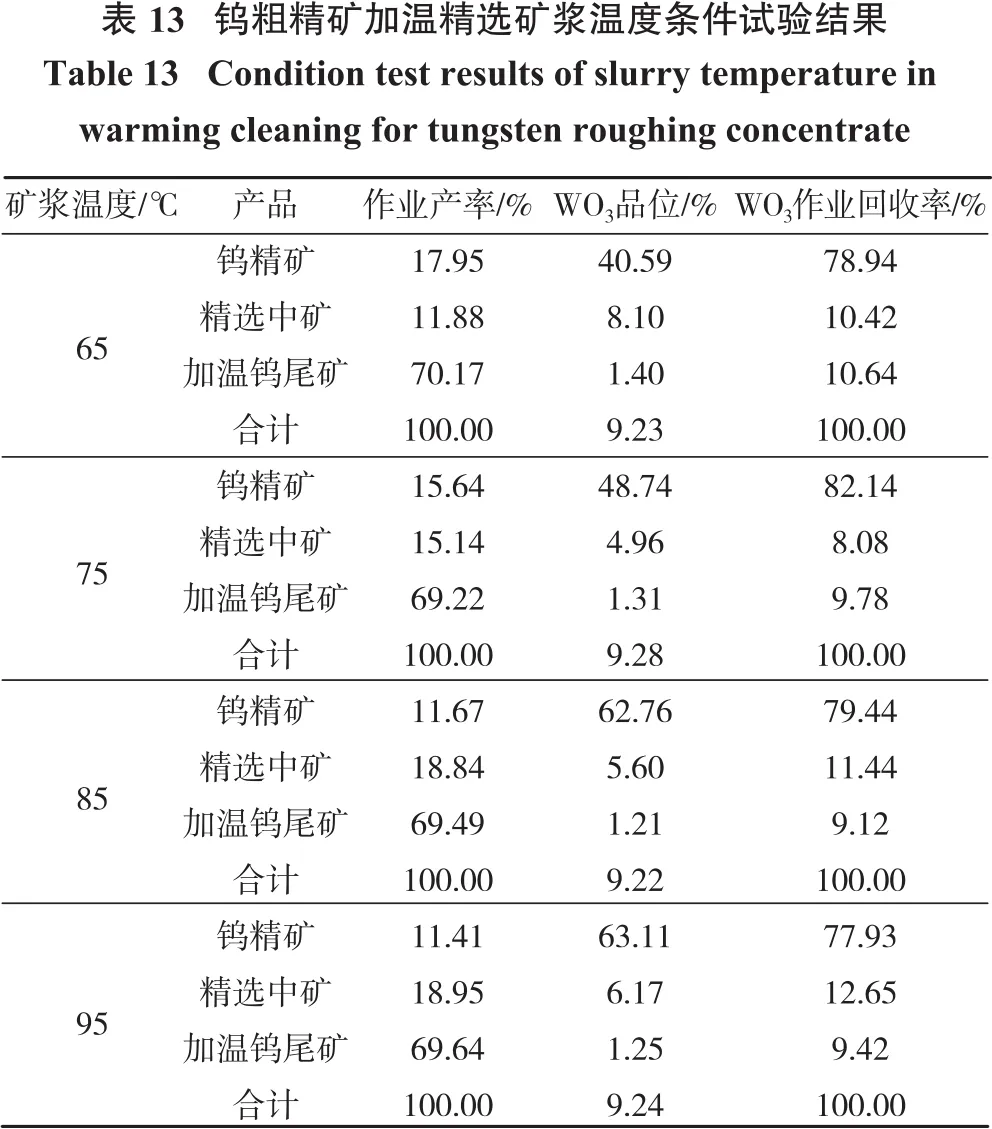

固定钨粗精矿加温精选条件为:水玻璃用量2 000 g/t(对原矿计)、矿浆浓度60%、搅拌时间120 min,进行了矿浆温度条件试验,试验结果见表13。

由表13可知,随着矿浆温度的升高,产率逐渐下降,钨精矿中WO3品位不断升高,作业回收率变大。矿浆温度为85℃和95℃时,白钨浮选指标接近。因此,确定加温精选最佳的矿浆温度为85℃。

3.2.2 搅拌时间条件试验

固定钨粗精矿加温精选条件为:矿浆温度85℃、水玻璃用量2 000 g/t(对原矿计)、矿浆浓度60%,进行了搅拌时间条件试验,试验结果见表14。

由表14可知,随着搅拌时间的增加,钨精矿的产率逐渐下降,钨精矿中WO3的品位先升高后基本不变,WO3的作业回收率先增加后略微降低。因此,综合考虑确定加温精选最佳的搅拌时间为120 min。

3.2.3 钨粗精矿加温精选水玻璃用量条件试验

固定钨粗精矿加温精选条件为:矿浆温度85℃、矿浆浓度60%、搅拌时间120 min,进行了水玻璃用量条件试验,试验结果见表15。

由表15可知,随着水玻璃用量的增加,钨精矿的产率不断降低,WO3的品位逐渐增加。当水玻璃用量为2 500 g/t(对原矿计)时,钨精矿中WO3的品位为68.95%,WO3的作业回收率为80.84%,继续水玻璃用量,钨精矿的WO3回收率下降。因此,确定加温精选最佳的水玻璃用量为2 500 g/t(对原矿计)。

3.2.4 钨粗精矿加温精选闭路试验

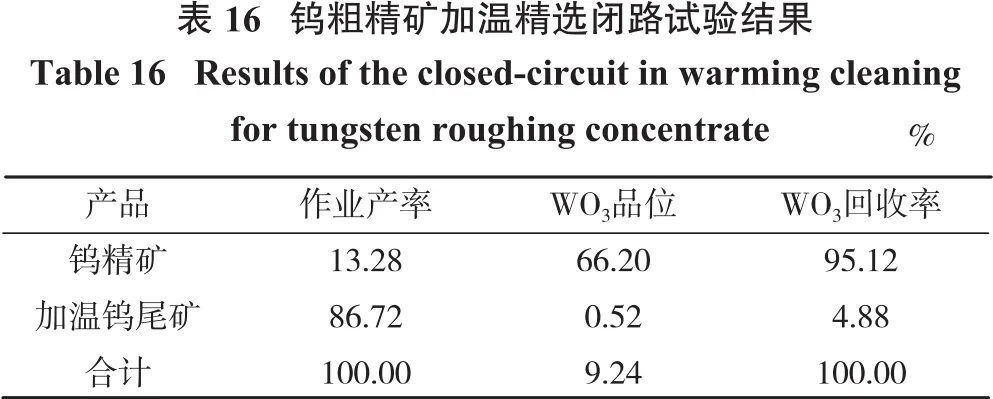

固定加温精选条件为:矿浆温度85℃、矿浆浓度60%、搅拌时间120 min、水玻璃用量2 500 g/t(对原矿),进行钨粗精矿加温精选闭路试验,具体流程见图3,试验结果见表16。

由表16可知,经过“1粗3精3扫”加温精选闭路试验,可获得WO3的品位为66.20%,WO3的作业回收率为95.12%的钨精矿,试验指标较好。

4 镓回收探索试验

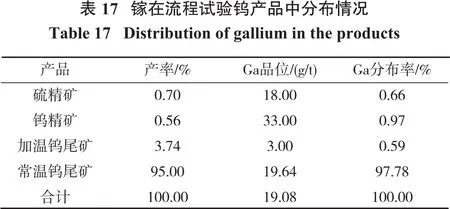

由矿石性质分析结果可知,矿石中含有19.08 g/t的镓,具有回收价值。表17列出了镓在各产品中的分布情况。

由表17可知,钨精矿中Ga的品位最高,由于常温钨尾矿产率大,镓主要分布在常温钨尾矿中,因此本部分研究主要对常温钨尾矿中的镓元素进行回收。

4.1 浸出试验

前期重选和强磁选试验均无法将常温钨尾矿矿中的镓有效富集,因此拟采用浸出试验的方法进行探索性选矿试验,考察了浸出温度、浸出剂H2SO4用量及浸出时间对浸出效果的影响。

4.1.1 浸出温度条件试验

固定浸出条件为:常温钨尾矿50 g,H2SO4用量300 g/L,浸出时间8 h,助浸剂CaF2用量2.5 g,液固比8∶1,搅拌转速300 r/min,进行浸出温度条件试验,试验结果见表18。

由表18可知,随着浸出温度升高,镓的浸出率不断增加,当浸出温度为90℃时,浸出率最高为61.87%,考虑到加温生产增加成本的问题,确定最佳的浸出温度为90℃。

4.1.2 H2SO4用量条件试验

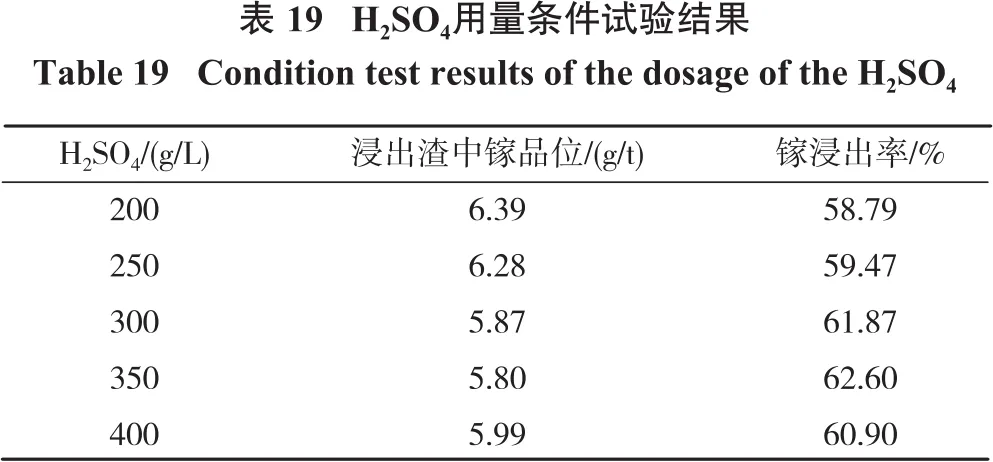

固定浸出条件为:常温钨尾矿50 g,浸出温度90 ℃,浸出时间8 h,助浸剂CaF2用量2.5 g,液固比8∶1,搅拌转速300 r/min,进行H2SO4用量条件试验,试验结果见表19。

由表19可知,随着H2SO4用量的增加,镓的浸出率逐渐升高。当H2SO4用量为350 g/L时,浸出率最大,为62.60%;继续增加H2SO4用量,镓的浸出率反而下降。推断其原因,可能是因为常温浮钨尾矿中含有大量的硅,当H2SO4用量为400 g/L时,H2SO4过量,进而生成大量的硅胶,硅胶具有有很强的吸附性,使浸出液中的镓吸附在其表面,溶液中镓的浓度降低,从而导致计算所得镓的浸出率降低。

4.1.3 浸出时间条件试验

固定浸出条件为:常温钨尾矿50 g,浸出温度90 ℃,H2SO4用量350 g/L,助浸剂CaF2用量2.5 g,液固比8∶1,搅拌转速300 r/min,进行浸出时间条件试验,试验结果见表20。

由表20可知,随着浸出时间的增加,镓的浸出率不断上升,浸出时间从6 h增加到8 h时,镓的浸出率变化不大。因此,确定最佳的浸出时间为6 h。

通过镓的浸出探索试验确定最佳的浸出条件为:浸出温度90℃,H2SO4用量350 g/L,浸出时间6 h。在最佳的浸出条件下,固定助浸剂CaF2用量2.5 g、液固比8∶1、搅拌速度300 r/min,最终可获得镓的浸出率为62.55%的浸出液。

5 结 论

(1)西藏某含镓矽卡岩型白钨矿石中金属矿物主要为白钨矿,黑钨矿、辉钼矿等次之;钨主要赋存于白钨矿中,少量赋存于黑钨矿和钨华;白钨矿的嵌布较粗,属于中粗粒嵌布。

(2)矿石在磨细度为-0.074 mm占75.0%时,以水玻璃为抑制剂,733为捕收剂,碳酸钠为调整剂,经“1粗2精2扫”的闭路试验,可获得含WO312.34%、WO3回收率64.91%的钨粗精矿。

(3)在钨粗精矿的基础上,经钨加温精选流程闭路实验,可获得含WO366.20%,WO3作业回收率95.12%的钨精矿。

(4)镓作为伴生元素,经镓回收探索实验得出镓回收的浸出条件为:搅拌温度90℃,硫酸用量350 g/L,浸出时间6 h,助浸剂CaF2用量2.5 g,液固比8∶1,搅拌速度300 r/min,此时,镓的浸出率为62.55%。