电磁搅拌电流对连铸紫铜管组织和性能的影响

沈 喆 林中泽 唐柑培 朱家乐 郑天祥 郭逸丰 曾佳伟 周建辉 钟云波

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.福建紫金铜业有限公司,福建 龙岩 364000)

紫铜管是高压输电线路的关键材料之一,质量要求很高。例如,为减小电力损耗,紫铜管的电导率要尽可能大;为减小连接带管材的接触电阻,单件紫铜管要尽可能长。紫铜管在使用过程中,一般通入气体或水进行冷却,因此为保证其散热均匀,防止局部过热,紫铜管的壁厚要均匀,且内外表面光滑,不能有裂纹等缺陷。目前,为获得尽可能长的紫铜管,通常采用水平连铸法制作[1]。但水平连铸时,紫铜管常产生粗大晶粒、不均匀壁厚、表面裂纹、气孔等缺陷[2- 3]。水平连铸紫铜管的质量亟待提高。

电磁搅拌技术从20世纪60年代开始被应用于合金钢的连铸生产,在70年代开始应用于铜合金、铝合金、镁合金等的连铸生产[4- 7]。电磁搅拌是通过电磁感应产生的电磁力驱动金属熔体有规律地流动,改变金属凝固过程中传热、传质和动量传输过程,能有效减少连铸坯缺陷、改善连铸坯组织[8- 10]。在铜管的水平连铸过程中施加电磁搅拌,有望减少管坯的常见缺陷,生产出高压电力传输所需的长尺寸紫铜管坯。本文在水平连铸外径80 mm、壁厚12 mm的紫铜管过程中施加电磁搅拌,研究了电磁搅拌电流对紫铜管组织、内外表面质量、电导率的影响,可为高压电力传输用紫铜管的生产提供参考。

1 试验材料与方法

图1为施加电磁搅拌连铸紫铜管的试验装置示意图。采用TU2无氧铜为原料,将150 kg原料加入中频感应炉,并覆盖碳片和石墨片以防止其氧化。开启中频感应熔炼炉后,在炉体表面覆盖耐火石棉保温。当铜熔体温度达到1 150 ℃时,打开水平石墨封口,将铜水引流到结晶器,并通过牵引机构进行铜管的水平连铸。电磁搅拌器置于结晶器外侧,在水平连铸过程中通过调节电磁搅拌电流来控制连铸管组织。在连铸过程中,从炉膛顶部插入石英管吹氩,以促进铜熔体脱氧。水平连铸拉拔装置的设定参数为:拉- 停- 拉- 停,无反推;拉1 s停0.5 s,拉速为12 cm/min。电磁搅拌电流为80~190 A,连续可调,频率为50 Hz。为确保试验参数稳定,每一电磁搅拌电流所连铸的紫铜管长度不小于1.5 m。

图1 采用电磁搅拌连铸紫铜管的示意图Fig.1 Schematic diagram of continuously casting copper tube with the application of electromagnetic stirring

检测了紫铜管的低倍组织、氧含量、电导率。检测低倍组织的试样用盐酸+氯化铁溶液腐蚀。管坯氧含量采用CS600碳硫分析仪丨氮氧氢测定仪检测,试样尺寸φ3 mm×5 mm,质量约0.5~1.0 g。采用Fischer电导率仪测定电导率,铜管磨抛后,在横截面上10个不同部位测试,取平均值。

2 试验结果与分析

2.1 电磁搅拌电流对连铸紫铜管组织的影响

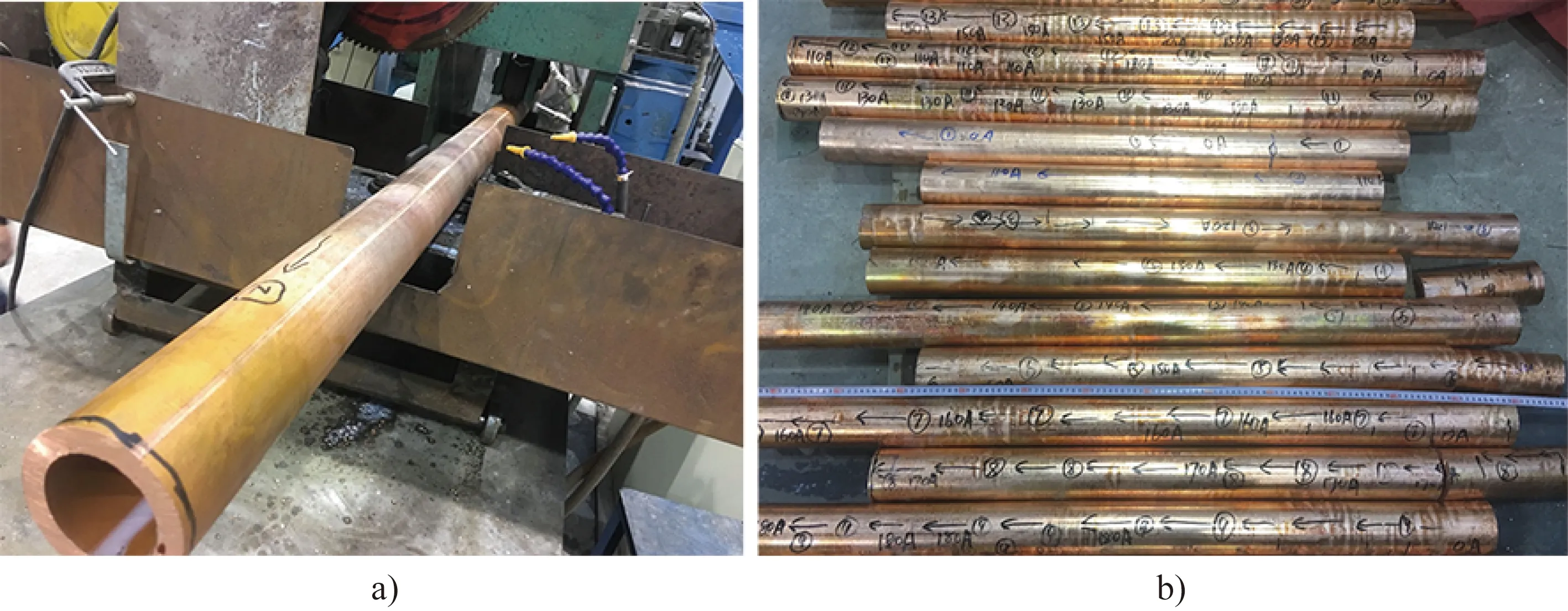

图2分别为施加80、90、100、110、130、150、170和190 A电流电磁搅拌水平连铸的紫铜管。图3为施加和未施加电磁搅拌水平连铸的紫铜管横、纵截面的低倍形貌。从图3中可以看出,电磁搅拌能显著减少紫铜管的气孔、粗大晶粒等缺陷。未施加电磁搅拌连铸的紫铜管,如图3(a,e)所示,有较多气孔,并沿圆周均匀分布,气孔最大直径达3~4 mm,最长为8 mm。当施加80 A电磁搅拌电流时,如图3(b,f)所示,连铸坯横、纵截面气孔明显缩小,直径小于1 mm,长度小于5 mm。随着电磁搅拌电流从80 A增大到100 A,连铸管横、纵截面的气孔明显缩小,数量也明显减少。这表明施加电磁搅拌有利于提高连铸管坯的致密度。连铸紫铜管的气孔等缺陷主要是由于铜熔体中的氢等气体在凝固过程中来不及排出而形成的。施加电磁搅拌能增强固- 液界面前沿铜熔体的流动,促进气体从熔体中析出,从而缩小连铸管中气孔的尺寸,提高组织的致密性。此外,电磁搅拌对连铸紫铜管晶粒形貌等也有显著的影响。如图3(a)所示,未施加电磁搅拌连铸的管坯晶粒是典型的沿拉坯方向生长的柱状晶,而施加80 A电流电磁搅拌连铸的管坯,如图3(b)所示,其晶粒仍是柱状晶。但当电磁搅拌电流强度提高到90和100 A时,如图3(c)和3(d)所示,连铸管晶粒形貌发生了明显的变化,即从沿抽拉方向生长的柱状晶转变为无明显生长方向的等轴晶。

图2 施加电磁搅拌水平连铸的紫铜管Fig.2 Copper tubes horizontally continuously cast with the application of electromagnetic stirring

图3 未施加和施加不同电流电磁搅拌连铸的紫铜管横、纵截面的低倍形貌Fig.3 Macrographs of cross and vertical sections of the copper tubes continuously cast without and with the application of electromagnetic stirring of different currents

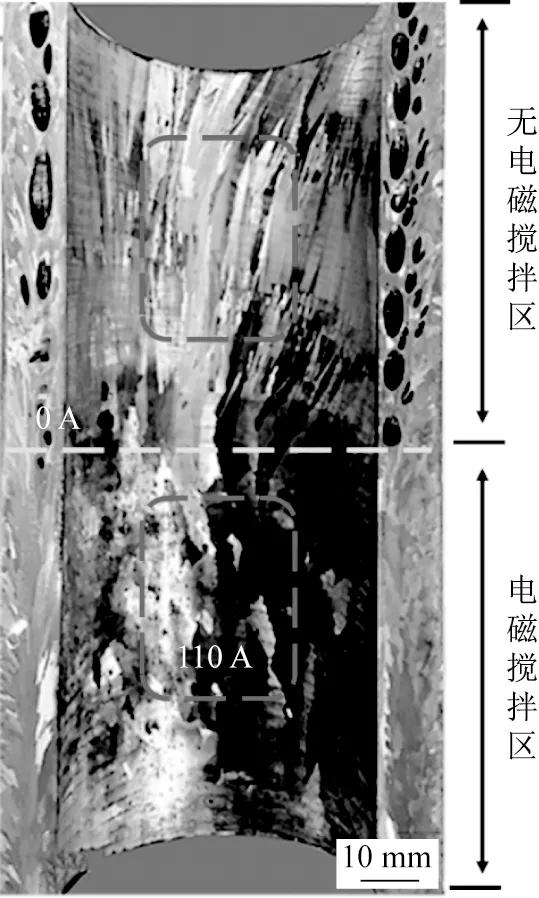

为进一步研究施加电磁搅拌能否迅速改变紫铜管凝固后的组织,检测了连铸管未施加电磁搅拌的部分至施加110 A电磁搅拌电流的部分的组织,如图4所示。图4表明:施加由110 A电流产生的电磁搅拌连铸的管坯气孔完全消失,且施加电磁搅拌的管坯纵截面组织从柱状晶转变为等轴晶。这表明电磁搅拌改善连铸管坯质量的效果非常显著。

图4 施加和未施加电磁搅拌连铸的紫铜管纵截面低倍形貌Fig.4 Macrograph of longitudinal section of the copper tube continuously cast with and without the application of electromagnetic stirring

图3表明:随着电磁搅拌电流的增大,连铸紫铜管纵截面晶粒形貌发生了明显的变化,但是否是在电磁搅拌作用下柱状晶转变为等轴晶,还需进一步分析管坯横截面的晶粒形貌。施加100 A电流电磁搅拌连铸的管坯组织中仍有少量气孔,为进一步探索电磁搅拌电流对紫铜管坯气孔和晶粒的影响,研究了110~190 A电流电磁搅拌对连铸管组织的影响,结果如图5所示。从图5(a,d)可以看出,未施加电磁搅拌连铸的管坯组织为典型的柱状晶,其生长方向平行于连铸方向,最大直径3 mm,长30~60 mm。而施加110 A电流电磁搅拌连铸的管坯,纵截面晶粒虽仍沿连铸方向生长,但晶粒明显细化,数量也显著增加。施加130 A电流电磁搅拌连铸的管坯晶粒直径缩小至1 mm左右,长度缩短至10 mm左右。这表明,施加电磁搅拌能显著细化紫铜管的晶粒,但当电磁搅拌电流进一步提高至170和190 A时,如图5(d~g)所示,横、纵截面的晶粒尺寸和数量均无明显变化。这表明电流增大到130 A的电磁搅拌没有明显的细化管坯晶粒的作用。

电磁搅拌电流的增大能提高熔体的搅拌强度,细化连铸紫铜管的晶粒,促进粗大的柱状晶转变为细小的等轴晶。Hunt提出柱状晶转变为等轴晶的边界条件为[11]:

(1)

式中:G为固- 液界面前沿液相区的温度梯度;No为非均质形核的形核率;△TN是非均质形核的临界过冷度;△TC是固- 液界面前沿液相区的过冷度。

由式(1)可知,增加非均质形核的形核率No,降低固- 液界面前沿液相区的温度梯度G,能促进粗大的柱状晶转变为细小的等轴晶。施加电磁搅拌能促进熔体固- 液界面前沿的受迫流动,折断或熔断柱状晶组织,促进晶粒碎化,碎化的晶粒进入熔体形成非均质形核核心。因此,电磁搅拌能通过驱动熔体的强制流动来提高非均质形核率No[12]。此外,电磁搅拌驱动的熔体对流也能加速固- 液界面前沿的换热,使固- 液界面前沿液相区的温度梯度G降低[13- 14]。形核率增大、固- 液界面前沿温度梯度下降均能促进连铸管组织从柱状晶转变为等轴晶,且随着电磁搅拌电流的增大,熔体的受迫流动增强,对形核率、温度梯度等凝固条件的影响也增大。值得一提的是,从本文结果看,当电磁搅拌电流大于130 A时,电磁搅拌驱动的强制对流对熔体形核率及固- 液界面前沿温度梯度等凝固条件的影响不再明显。

图5 未施加和施加不同电流电磁搅拌连铸的紫铜管横、纵截面的低倍形貌Fig.5 Macrographs of cross and vertical sections of the copper tubes continuously cast without and with the application of electromagnetic stirring of different currents

2.2 电磁搅拌电流对连铸管表面质量和壁厚均匀性的影响

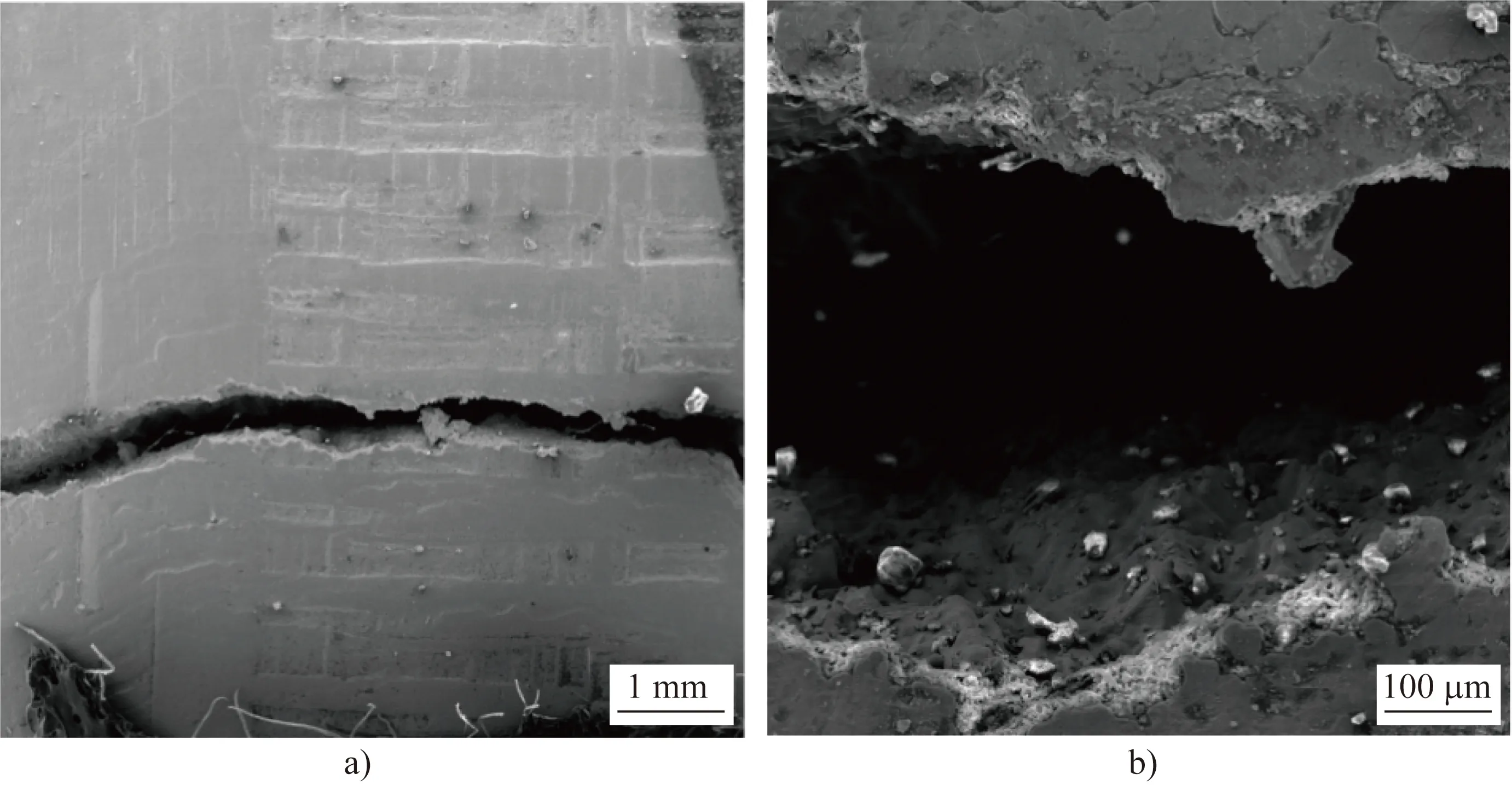

水平连铸的紫铜管常产生表面裂纹、壁厚不均匀等缺陷。因此本文还研究了电磁搅拌电流对水平连铸紫铜管内、外表面质量、壁厚均匀性的影响。图6为施加和未施加电磁搅拌连铸的紫铜管的宏观形貌。从图6(a)可以看出,未施加电磁搅拌的紫铜管表面有裂纹,深约2 mm,宽约2 mm。施加130 A电流电磁搅拌的连铸管表面光滑,裂纹消失,如图6(b)所示。

图6 未施加(a)和施加(b)由130 A电流产生的电磁搅拌连铸的紫铜管的表面形貌Fig.6 Macroscopic appearances of the copper tubes continuously cast without (a) and with (b) the application of electromagnetic stirring caused by current of 130 A

对裂纹部位进行SEM观察,如图7所示,裂口曲折、不规则,表面有氧化色,这是典型的热裂特征,而热裂纹主要是铸造应力引起的。紫铜管在凝固过程不同部位的温度梯度较大,导致凝固收缩时产生热应力。凝固开始时,由于铸管表层冷却快,温度低,收缩量较大;而在铸管的内层冷却慢,温度高,产生的收缩量较小, 内层小收缩量产生的应力与外层大收缩量产生的应力交互作用,最终使外层受拉应力,当拉应力超过金属的强度极限时,管坯将产生热裂纹。此外,在水平连铸过程中,由于重力的作用,相比结晶器顶部的铜熔体,底部熔体与壁面贴合更加紧密,因此该处冷却和凝固更未快速,收缩量更大,将导致管坯顶部受拉应力,底部受压应力。拉应力大于金属强度极限时也会产生热裂纹[15]。

铸造应力的公式可表达为[16]:

σ=Eα△T

(2)

式中:σ为铸坯的热应力;E为弹性模量;α为线收缩系数;△T为内、外层之间的温差。由式(2)可知,金属熔体的线收缩系数和铸造温度是影响热应力的主要因素,金属的线收缩只与合金的性质有关。管坯中心与表层之间的温差越小,产生的热应力也越小,管坯开裂的概率也越小。电磁搅拌能促进结晶器中铜熔体流动,减小管坯凝固前沿中心与表面的温差,从而减小管坯的热应力,减少表面裂纹。

图7 紫铜管表面裂纹的低(a)和高(b)倍形貌Fig.7 Low- (a) and high- (b) magnification views of surface crack of the copper tube

连铸紫铜管壁厚的均匀性至关重要,因此本文研究了电磁搅拌电流对紫铜管壁厚均匀性的影响。测定了不同电流电磁搅拌连铸的紫铜管的壁厚,结果如图8所示。图8表明:未施加电磁搅拌连铸的铜管壁厚不均匀。由于重力或炉膛静压力不足等原因,铜管顶端即C处较薄,底端A处及左、右B、D处充型良好,壁厚均匀。施加电磁搅拌的铜管壁厚均匀性明显提高,特别是施加150 A电流电磁搅拌连铸的铜管,其壁厚差小于±0.5 mm。而施加190 A电流电磁搅拌连铸的铜管壁厚几乎没有差异。其主要原因是,施加电磁搅拌后,结晶器内的铜熔体搅拌更充分,促进了铜熔体在结晶器的均匀分布,克服了由于重力等原因导致的铜管顶部充型不足的问题,从而提高了铜管壁厚的均匀性。

图8 未施加和施加不同电流电磁搅拌连铸的紫铜管截面(a)和截面不同部位壁厚的统计图(b)Fig.8 Cross- section (a) and statistical chart (b) of wall thickness at different parts of cross- section for the copper tube continuously cast without and with the application of electromagnetic stirring of different currents

2.3 电磁搅拌电流对连铸紫铜管导电性能的影响

水平连铸的紫铜管拟用于电力输送系统的连接件,其电导率也是重要的性能指标。图9为施加不同电流电磁搅拌连铸的紫铜管的电导率。从图9可以看出,未施加电磁搅拌时,其电导率为98.214%IACS。施加110 A电流电磁搅拌的紫铜管的电导率为99.691%IACS。随着电磁搅拌电流的增大,紫铜管的电导率增大。施加190 A电流电磁搅拌连铸的紫铜管的电导率最大,为100.72%IACS,比未施加电磁搅拌的紫铜管提高了2.56%IACS。

图9 电磁搅拌电流对连铸紫铜管电导率的影响Fig.9 Effect of electromagnetic stirring current on electric conductivity of the continuously cast copper tube

据相关文献[17]报导,铜和铜合金的电阻率ρ可以表示为:

ρ=ρpho+ρdis+ρint+ρimp+ρpsf

(3)

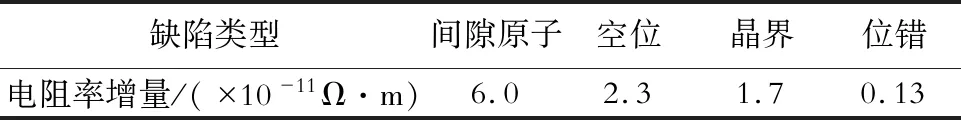

式中:ρpho为声子引起的电阻率,ρdis为位错引起的电阻率,ρint为界面引起的电阻率,ρimp为杂质引起的电阻率,ρpsf为析出相应变场引起的电阻率。界面和杂质引起的电阻率对金属的导电性能具有关键性影响,而位错和析出相引起的电阻率对电子的散射影响很小,可以忽略。铜和铜合金中的各种晶体缺陷对电阻率的影响如表1所示[18],可以看出,由间隙原子和空位组成的点缺陷所引发的电阻率远大于晶界和位错线缺陷引发的电阻率。

表1 铜和铜合金的晶体缺陷对其电阻率的影响Table 1 Effect of crystal defects in copper and copper alloys on their resistivity

杂质元素对连铸紫铜管电导率的影响最大,施加电磁搅拌能明显减少针孔、气泡和皮下夹杂等缺陷,有利于提高连铸管的纯净度。本文还测定了施加不同电流电磁搅拌连铸的紫铜管的氧含量,结果如图10所示。由图10可知,未施加电磁搅拌的管坯氧含量为0.029 1‰。而施加110 A电流电磁搅拌的管坯氧含量下降至0.022 3‰。随着电磁搅拌电流从110 A提高到190 A,管坯氧含量逐渐降低,且施加190 A电流电磁搅拌的管坯氧含量最低,为0.006 0‰,也即随着电磁搅拌电流的增大,紫铜管氧含量下降,这与图9管坯电导率测试结果一致。

图10 电磁搅拌电流对连铸紫铜管氧含量的影响Fig.10 Effect of electromagnetic stirring current on oxygen content in the continuously cast copper tube

3 结论

(1)电磁搅拌能有效细化连铸紫铜管的晶粒,随着电磁搅拌电流的提高,紫铜管粗大的柱状晶转变为等轴晶,但施加的电磁搅拌电流超过130 A,连铸的紫铜管组织不再变化。

(2)电磁搅拌能驱动熔体对流,减少管坯凝固前沿中心及表面的温度差,从而消除热裂纹,改善管坯表面质量,均匀结晶器内径向熔体,提高管坯壁厚均匀性,促进熔体中气体排出,避免凝固后形成气孔。

(3)电磁搅拌能减少紫铜管的缺陷,降低氧含量,提高连铸管的电导率。未施加电磁搅拌的连铸管的氧含量为0.029 1‰,而施加190 A电流电磁搅拌连铸的管坯氧含量下降至0.006 0‰,电导率则从98.214%IACS提高至100.72%IACS。