核电厂屏蔽主泵安装焊接技术研究

苗明华,尹清斌,王江涛,谢春法,李瑞波

核电厂屏蔽主泵安装焊接技术研究

苗明华,尹清斌,王江涛,谢春法,李瑞波

(上海核工程研究设计院有限公司,上海 200233)

作为核主泵的泄漏防护屏障,CANOBY密封环的焊接质量关乎核电厂的安全运行。结合ASME焊接规范,针对密封环焊接工艺评定的制定思路、执行标准、重要变素以及焊工资质评定进行分析研究。根据核主泵的安装逻辑,提出了一种施工工艺进行验证。结果表明,ASME BPVC Ⅲ-NB分卷的特殊要求是对ASME BPVC IX卷重要变素的重要补充,两者结合起来是保证焊接工艺评定正确开展的前提。分阶段焊接密封环焊缝的施工工艺行之有效,焊接过程得到良好控制,保障了核主泵焊接质量一次性合格。

核主泵;CANOBY密封环;ASME;工艺评定;重要变素

核电厂冷却剂回路循环泵被称为反应堆冷却剂泵,简称为核主泵,被业内称为核电厂的“心脏”。核主泵是压水堆冷却剂回路系统中唯一高速运转的机械设备,其用于驱动带有放射性的高温高压的冷却剂,使其以大的流量形成强迫循环。冷却剂流经堆芯把核燃料裂变链式反应产生的热量传送至蒸汽发生器,使二次侧给水汽化成为驱动常规岛汽轮机发电的干饱和蒸汽[1]。目前,压水堆核电厂主泵有屏蔽泵和轴封泵两类,其主要差异在于是否存在轴封。虽然轴封泵效率更高,但是轴封磨损一直是阻碍轴封泵推广的重要问题[2],而且轴密封需要大量的外部系统支持,当出现电力故障,支持系统就可能丧失作用,轴密封部位将成为冷却剂泄漏的潜在风险。

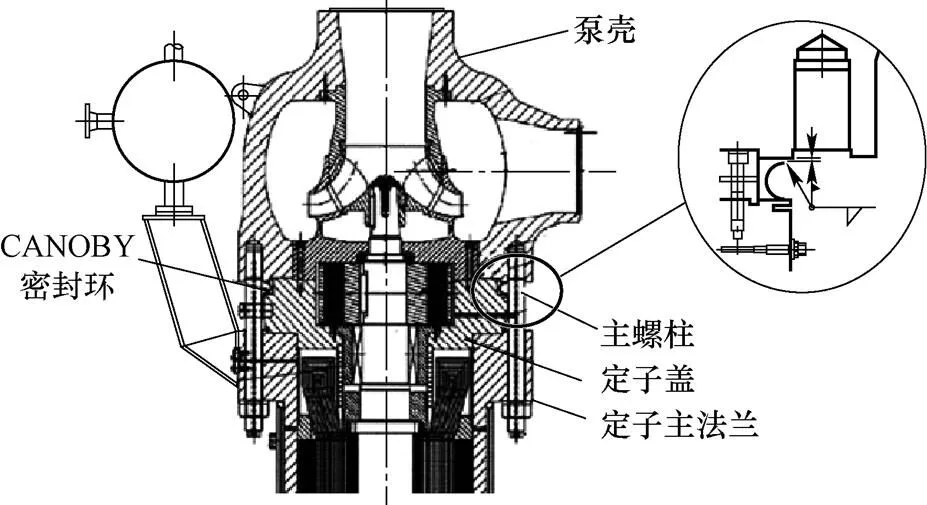

国内某核电机组的核主泵采用了屏蔽电机泵[3],即:屏蔽电动机+无轴封的泵。相较于传统压水堆核电厂反应堆冷却剂泵采用的轴封泵,屏蔽电机泵技术优势更加明显,彻底消除了“轴封失效”这一潜在的泄漏根源。屏蔽电机泵将电机和所有转动部件包含在一个压力容器内,该压力容器由泵壳、定子盖、定子主法兰、定子外壳、定子下部法兰和定子端盖组成,设计方创造性地为泵壳和定子盖间的连接设计出一个可焊的卡努比(CANOBY)型式密封组件[4],提供了核主泵最终的泄漏保护屏障。本文从焊接工艺评定制定及施工工艺两方面开展对核主泵安装及密封环焊接技术的理论研究和施工验证。卡努比密封环直接影响核主泵的泄漏防护,更关系到整个核电厂的安全运行,所以研究并保障核主泵的安装焊接质量显得至关重要。

1 核主泵安装焊接概况

某核电机组的核主泵由美国科蒂斯·怀特EMD公司设计和制造,整体供货于核岛现场,由安装单位完成最终的上部卡努比密封环与泵壳的焊接。泵壳材质为ASME SA351 CF8A,厚度约为402 mm;密封环材质为ASMESA182 F304N,厚度约为11 mm。其结构形式如图1所示。

图1 密封环焊接接头形式示意图

2 核主泵安装焊接工艺评定

2.1 工艺评定标准的确定

焊接工艺评定是核主泵密封环焊接质量合格的重要保障,它可以验证拟定焊接工艺的正确性,以及评价施工单位能否焊接出符合标准要求的焊接接头。而选择正确的工艺评定标准更加至关重要,它是正确开展工艺评定工作的前提。

核主泵的泵壳和密封环均为核安全1级部件,采用ASME BPVC规范第Ⅲ卷NB分卷标准进行设计、制造和安装,其焊接工艺评定以ASME BPVC IX卷和ASME BPVC Ⅲ-NB分卷为基础结合设计要求开展[5,6]。

2.2 焊接方法的选择

核主泵泵壳及密封环材质均属于奥氏体不锈钢,焊接性能优良,但是其导热系数小、线膨胀系数大[7],而且密封环形状特殊,为C型且上端自由开放,焊接时易产生较大的拉应力和变形,所以应尽可能选用能量集中、焊接变形小的焊接方法。另外,核主泵安装环境和清洁度要求较高,焊接过程中应尽可能避免产生药皮残渣、飞溅等异物。综上考虑,安装焊接密封环采用手工钨极氩弧焊(GTAW)。

2.3 工艺评定的重要变素

根据ASME BPVC IX卷规定,工艺评定的试件类型、评定范围、检验项目及数量和试验方法应遵循QW-451.3的要求,采用板-板搭接接头,焊后进行宏观检验。QW-256列出了影响工艺评定的各个变素,根据ASME BPVC Ⅲ- NB分卷NB-2300规定,奥氏体不锈钢的工艺评定试样不要求进行冲击试验,则QW-256中的附加重要变素和非重要变素均无需考虑,所以核主泵的工艺评定需要综合执行QW-256中的重要变素和NB-4360的相关规定,主要有以下几个要点:

(1) QW-403.8评定的试件厚度,QW-451.3中规定评定的范围是所有厚度母材,但是NB-4363(a)特殊规定:当把薄的密封件焊到厚壁构件时,薄壁构件的厚度范围可以从评定厚度的-10%到2倍。综合评定变素,薄壁构件的厚度范围应为评定厚度的-10%到2倍,厚壁构件的厚度范围大于薄壁构件的最小厚度。泵壳焊接部位厚度为401.6 mm,密封环厚度为10.8 mm。为保证工艺评定结果更匹配施工实体,核主泵安装焊接工艺评定薄壁试件选用10 mm,则评定结果如下:薄壁构件的厚度范围是9~20 mm,厚壁构件的厚度范围是≥9 mm,可以覆盖产品实体焊接,也可减少评定时熔敷金属量。

(2) QW-403.11评定的P-No.,焊接工艺评定应使用相同的P-No.材料。按照QW-422铁基材料的分组规定,泵壳材质ASME SA351 CF8A和密封环材质ASMESA182 F304N的材料分组均为P-No.8。在核反应堆的运行工况下,304L不锈钢的组织和性能稳定,耐辐照性好[8],因此焊接工艺评定选用相同P-No.8材料ASME SA240 304L。

(3) QW-404填充金属,根据ASME SA240 304L材料力学性能和化学成分[9],如表1及表2所示,工艺评定填充金属选用实芯焊丝ER308L。这种填充金属中的碳含量小于0.03%,属于超低碳焊丝,可以降低晶间碳化物沉淀的可能性,提高焊缝抗晶间腐蚀的能力。ASME标准号为SFA-No.5.9,材料分组F-No.6,焊缝金属化学成分分类A-No.8,直径2.0 mm,安装焊接使用填充金属与评定保持一致。

表1 ASME SA240 304L和ER308L力学性能对比

表2 ASME SA240 304L和ER308L化学成分对比(%)

(4) QW-406.1预热温度,标准规定预热温度降低大于55 ℃,需要重新评定。设计技术规格书要求奥氏体不锈钢焊接最低温度为10 ℃,工艺评定试件的焊接在正常室温下进行即可覆盖产品施工。

(5) QW-407焊后热处理,根据NB-4622.1规定,对于P-No.8材料,不要求进行焊后热处理,该变素无影响。

(6) QW-408保护气体,评定用保护气体选用纯度为99.99%的氩气,流量15~20 L/min,产品焊接保护气体与评定保持一致。

(7) QW-410.11焊接技巧,工艺评定焊接与产品焊接均采用室外焊,该变素无影响。

(8) QW-405焊接位置,工艺评定焊接位置与产品焊接均采用4F仰角焊。

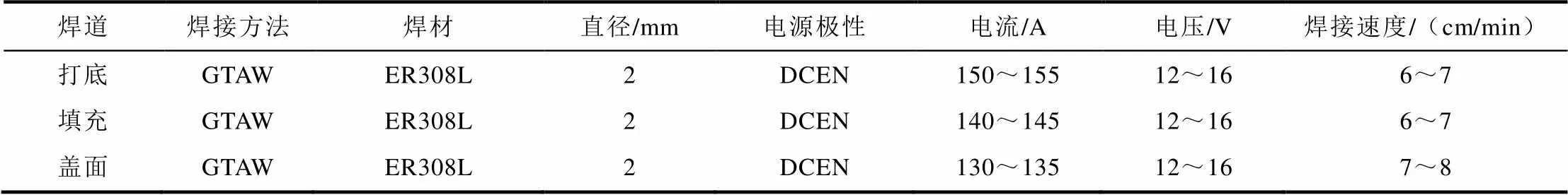

2.4 焊接工艺参数

在焊接过程中,过高的层间温度及过大的焊接热输入导致热影响区(HAZ)和焊缝的裂纹敏感性以及晶间腐蚀倾向增大[10]。因此,焊接过程中必须注意控制焊接线能量的输入,采取小规范参数,小摆动,多层多道焊的焊接工艺,拟定的焊接工艺参数如表3所示。

表3 焊接工艺参数表

2.5 评定试件的检验

按照NB-4366.2规定,对于手工焊应焊接2个工艺评定试件。从每个试件上至少切取4个横截面进行检验,必须在焊接开始和终止的部位各取一个横截面试样,其余随机选取,但每一个切口的两个横截面中只能选取一个用于检验。每个横截面根据NB-4367(b)和QW-183的要求进行检测,经打磨抛光及腐蚀后放大10~15倍,所有表面均没有裂纹、未焊透、嵌条、未熔合以及圆形缺陷或夹渣,且焊脚长度差小于3 mm,宏观试验结果合格(见图2)。

图2 宏观试验结果

2.6 焊工技能评定

焊工根据ASME BPVC IX卷规定进行技能评定并取得相应资格证,技能评定试验组件应满足NB-4366对工艺评定试验组件所规定的相同要求,并应按照NB-4367进行检测。根据国家核安全局监督管理要求,从事核级设备焊接的焊工还必须通过HAF603《民用核安全设备焊工焊接操作工资格管理规定》考试,取得特殊密封焊缝的专项资格证,某核电站主泵施焊焊工的专项资格项目为HWS P PD Z3。

3 核主泵焊接施工工艺

3.1 核主泵安装焊接流程

核主泵密封环材质属于奥氏体不锈钢,在高温及保载应力作用下易发生材料蠕变[11],而且随着应变量增加,形变诱发马氏体相的含量也随之增加[12],如果不提前进行干预控制,最终材料可能失效并酿成核泄漏事故。核主泵在运行期间,所处的高温高压环境无法改变,所以必须控制安装阶段的保载应力,合理安排密封环焊接和主螺栓安装顺序,保障密封环焊缝焊后应力状态在主泵安装完成前后均衡一致。因此,采取先安装一部分主螺栓并高温拉伸达到终紧状态,再进行密封环焊接的顺序,避免主螺栓高温拉伸安装对密封环施加载荷应力。

核主泵的主螺栓一圈共计24根,分布在密封环外围,受主螺栓安装位置影响,核主泵密封环焊接需要分两个阶段完成,其焊接施工工序如图3所示。

图3 密封环焊接施工流程图

3.2 第一次可焊位置焊接

对主泵定位后,安装第1批8个主螺栓并进行高温拉伸,即可确定第一次可焊位置(见图4)。焊接前先测量计算对比8段可焊位置的组对间隙大小,最大不得超过1.5 mm,然后按照先焊接平均间隙小的位置,再焊接平均间隙大的原则,确定每名焊工的对称焊接顺序。

图4 第一次可焊位置

焊接时采用两名焊工对称施焊的方法,焊缝采用多层多道焊,焊工沿着密封环逆时针方向进行焊接,层间接头错开5~10 mm,最终焊缝成梯形结构(见图5),以保障第二次焊接时焊道接头更好的熔合。根部焊道的焊接参数尽量采取焊接工艺评定的最大线能量进行焊接,以确保根部接头完全熔透,盖面焊道采用摇摆焊,且尽量采用小的焊接线能量进行焊接。为保证焊接质量,每次起弧前和熄弧后需用氩弧把对焊缝充氩不小于20 s。

图5 梯形焊缝示意图

3.3 第二次剩余位置焊接

在密封环已焊位置附近对称安装第二批的8根主螺栓,进行高温拉伸达到终紧状态后,拆除第一批的8根主螺栓。第一批主螺栓拆除后的位置即为第二次需要焊接的剩余位置,第二次剩余位置的焊接方法和技术要求与第一次可焊位置的焊接相同。由于第二次剩余位置与第一次焊接的焊缝存在接口过渡,也应保证两次焊接时使用相同的实芯焊丝。

3.4 密封环焊缝的无损检测

密封环焊缝根部打底后需进行目视检查,最终焊缝需进行目视和液体渗透检查。且每次液体渗透检查前应检查C型密封环、主螺栓及螺栓孔的保护效果,渗透剂采用刷涂方法,防止渗透剂污染到上述部位。目视检查要求焊缝表面应平整光滑,无裂纹、未熔合、未焊透、凹坑、焊瘤、气孔等超标缺陷;咬边不应超过0.8 mm,且不应侵入所要求的截面厚度以内。液体渗透检查要求不得产生任何裂纹或线性显示;尺寸大于4.5 mm的圆形显示;在一条直线上有4个或4个以上且边缘相距小于或等于1.5 mm 的圆形显示;与受评定的显示有关的最不利部位上,任取一个面积为4 000 mm2且其主要尺寸不超过150 mm,在这个面积内有10个或10个以上的圆形显示。

4 工艺评定设计展望

CANOBY密封环的设计理念之一就是可重复拆装,对泵和电机的内件进行检修时,只需切割开卡努比密封焊缝,当泵重新组装之后,再次焊好卡努比密封即可。但受制于构件形式,每次拆装只能切除密封环焊缝,而无法完全清除热影响区,而多次焊接热输入会对热影响区组织产生影响。在现有标准及技术规范下开展的焊接工艺评定,没有完整的模拟验证CANOBY密封环在多次拆装后的材料组织变化。

期许设计方进一步优化核主泵密封环的焊接工艺评定要求,加强核主泵运行质量安全。

5 结论

本文通过焊接工艺评定对执行标准及重要变素进行研究,同时对核主泵安装焊接的施工工艺进行了适用性分析,得到结论如下:

(1)针对ASME BPVC IX卷重要变素进行质量控制,并结合ASME BPVC III-NB分卷的特殊要求,是保证焊接工艺评定正确开展的关键。通过工艺试验结果,可以得出所拟定的GTAW工艺是正确的,其熔透性符合标准要求。

(2)采取分批安装主螺栓并达到终紧状态,再分阶段焊接密封环焊缝的施工工艺行之有效,焊接过程得到良好控制,保障了核主泵密封环焊接质量一次性合格。

[1] 邓冬,赵立彬,张发云,等.AP1000核电厂主泵泵壳铸造及质量控制[J].核科学与工程,2018,38(6):1031-1034.

[2] 索双富,谭世勇,黄伟峰,等.核主泵端面密封类型的可靠性分析[J].核科学与工程,2015,35(4):609-615.

[3] 孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010.

[4] 林诚格,郁祖盛.非能动安全先进压水堆核电技术[M].北京:原子能出版社,2010.

[5] ASME BPVC. III,Rules for Construction of Nuclear Facility Components[S].1998.

[6] ASME BPVC. IX,Welding,Brazing,and Fusing Qualifications[S].2013.

[7] 梅应虎,张东辉,孙树惠.奥氏体不锈钢压力容器的制造特点[J].压力容器,2016,33(4):65-69.

[8] 蒋有荣,庞华,王智博,等.304L不锈钢代替321不锈钢的可行性研究[J].核动力工程,2007,28(z1):53-57.

[9] ASME BPVC. II,Materials[S].1998.

[10]晋圣发.400 ℃时效对304不锈钢晶间敏化行为的影响[J].压力容器,2013,30(9):24-30.

[11]姜恒,江慧丰,范志超,等.保载应力和加载速率对316H不锈钢蠕变行为的影响[J].压力容器,2011,28(8):6-10.

[12]李顺荣,陈海云,邢璐,等.两种常用奥氏体不锈钢形变马氏体研究[J].压力容器,2013,30(7):1-6.

Study on the Installation and Welding Technology of Reactor Canned Coolant Pump in Nuclear Power Plant

MIAO Minghua,YIN Qingbin,WANG Jiangtao,XIE Chunfa,LI Ruibo

(Shanghai Nuclear Engineering Research & Design Institute Co.LTD,Shanghai,200233,China)

The welding quality of CANOBY the seal ring,which is the leakage protective barrier for the reactor coolant pump,directly affects the nuclear safety of the nuclear power plant. In combination with the ASME welding specification,the paper analyses and studies the development thought,the implementation standard,the essential variables and the qualification of the welder for the sealing ring welding process qualification. According to the installation logic of the reactor coolant pump,one construction technology was proposed for verification. It turns out that the special requirements of ASME BPVC III-NB volume are an important supplement to the essential variables of ASME BPVC IX,and the combination of the two is the premise to ensure the correct development of welding process qualification. The construction technology of sealing ring welding by stage is proven to be effective,and the welding process is well controlled,which ensures that the welding quality of the reactor coolant pump was qualified with a one-off effort.

Reactor coolant pump;CANOBY seal ring;ASME;Welding process qualification;Essential variables

TG44;TG441.4

A

0258-0918(2021)05-0935-06

2021-03-11

苗明华(1981—),男,本科,高级工程师,现主要从事核电厂焊接技术方面研究