基于多变量推理控制的氩氧精炼铬铁合金终点控制方法

尤 文, 魏丙坤, 姜保良

(长春工业大学电气与电子工程学院, 长春 130012)

冶炼铬铁合金是一种高温环境下的物理化学反应,向转炉内吹入氧气,促使炉内初始钢液所含有的各种元素发生氧化反应,以此提高炉内温度且改变钢液成分。对于合金冶炼的终点控制,碳含量的数值和钢液的温度是两个极为重要的指标,前者对合金的性能有着很大的影响,后者则影响炉役长短,与企业经济效益挂钩。

传统的氩氧脱碳炉(argon oxygen decarburization furnace,AOD)冶炼终点控制,常用方法是经验冶炼法,该方法需要从业者有较为丰富的经验,能够准确对实时炉内钢液的成分与温度进行估计,因此企业需要投入大量的精力和财力对人员进行培养[1]。与此同时,该方法还存在着冶炼生产率低,给工作人员带来危险威胁,对于转炉顶枪不能有效保护等缺点[2],最终冶炼得到的合金的碳含量精度也相对较差。上述原因,使得冶炼终点控制逐渐向自动化的方向发展。

在现阶段的铁合金企业生产过程中,最常使用的是基于副枪检测方法、炉气分析方法或是二者相融合的冶炼终点控制技术[3-4],上述方法的缺点在于仍然需要工作人员看守,观测钢液情况,并决定加入配料的种类和数量,后也不断有学者对氧枪的功能进行优化[5]。近年来,人工智能的发展给冶炼终点控制提供了新的思路,形成新的冶炼终点控制模型。Fei等[6]首次提出将主成分分析(principal components analysis,PCA)和反射传播(back propagation,BP)神经网络算法融入转炉炼钢过程中,而Zhou等[7]则融合了深度学习与改进遗传算法,实现了混合模型控制,二者皆基于已有的工程数据进行训练,实现冶炼终点控制,但在实际应用过程中往往需要较大的数据量作为支撑,否则其终点命中率将会受到较大的影响。

马海涛[8]于2011年针对AOD炉建立静态模型,而后在此基础上进行终点控制,提出了一种基于推理控制的AOD炉终点控制方法,其特点在于输出与扰动同时不可测情况下,达到系统稳态无误差的目标。但伴随着近些年激光诱导击穿光谱(laser-induced breakdown spectroscopy,LIBS)技术在世界范围内快速发展,已然能够实现冶炼过程中碳含量的在线检测[9-11],满足了输出可测的条件。

选择多变量推理控制作为整个控制系统的基本框架,以供氧速率和供氩速率为控制量,将碳含量和温度作为系统输出,且结合企业实际合金冶炼过程,设立了系统输入饱和器,进而使最大供氧速率和最大供氩速率在符合实际工程应用的情况下,实现高精度的冶炼终点控制,实现碳含量和温度两大冶炼终点指标的同步控制,且一定程度缩短冶炼时长,提高冶炼效率。

1 多变量推理控制

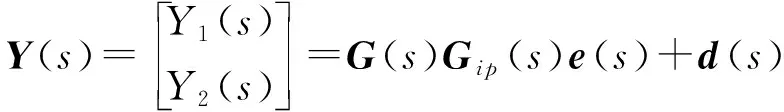

多变量推理控制是内模控制的多变量形式,用以解决输出可测,而扰动不可测系统中存在多个控制量与控制目标的情况,2×2多变量推理控制的结构框图如图1所示。

ri为系统输入量;ei为系统偏差量;yi为系统输出量;mi为系统控制量;di为外在扰动;gipij为p规范型推理控制器传递函数图1 2×2多变量推理控制结构框图Fig.1 Diagram of2×2 multivariable inference control structure

假设控制对象传递函数矩阵为

(1)

对象数学模型为

(2)

(3)

式(3)中:Gip(s)为p规范型多变量控制器;gipij为p规范型推理控制器传递函数,从而使得系统的输出为

(4)

式(4)中:e(s)为系统输出和设定值误差;d(s)为系统之外的扰动。

若使用p规范型结构,能够得到系统的控制量为

Gip(s)e(s)

(5)

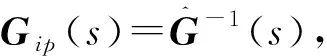

但使用该控制器时,需要对传递函数矩阵进行求逆操作,在设计时极为不便,因而出现了v规范型控制器结构,其结构框图如图2所示。由图2可得

图2 v规范型多变量控制器结构框图Fig.2 Diagram of v standard multivariable controller structure

(6)

进而推算出系统的两个控制量为

(7)

(8)

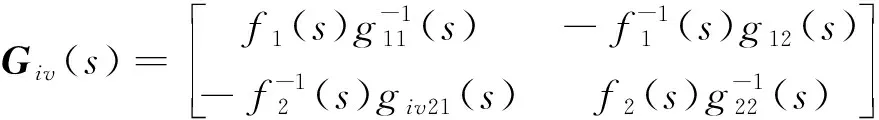

式(8)中:Giv(s)为v规范型多变量控制器;givij为v规范型推理控制器传递函数

从而得到v规范型多变量控制器中各通道模型为

(9)

以控制氩氧精炼铬铁合金的终点碳含量与温度作为目标,选取氧气和氩气两种气体的供给速率作为m1和m2两个控制量,则g11(s)为碳含量与供氧速率之间的传递函数,g12(s)为碳含量与供氩速率之间的传递函数,g21(s)为温度与供氧速率之间的传递函数,g22(s)为温度与供氩速率之间的传递函数。

2 冶金模型建立

2.1 机理模型的基本假设

针对AOD炉侧顶复吹冶炼铬铁合金的过程做如下假设。

(1)将初始铬铁熔液视为高铬铁基熔体,无论熔液内其他元素的质量分数如何,吹入炉内的氧气均首先与Fe元素生成FeO,而后该物质则作为炉内二次反应的氧化剂。

(2)高温冶炼阶段的钢液与废渣熔液均为理想溶液,其中各组分活度为其摩尔分数。

(3)钢液与熔渣的初始质量分别为Wm、Ws,其初始成分C、Si、Cr及Fe等元素数值、废气温度(T0)及吹入气体的初始温度(Td)均为已知。

(4)整个冶炼过程中,钢液中各元素的氧化速率均与供氧速率有关,且将钢液中各组分元素氧化反应的吉布斯自由能之比作为该元素氧化反应时所分得的氧气比例[12]。

(5)铬铁合金熔液中只考虑C、Si、Cr、Fe 4种元素,其余元素的氧化暂不考虑。

2.2 冶炼模型建立及传递函数求取

2.2.1 脱碳速率与供氧速率关系模型

虽然Cr元素在初始钢液中占了极大的比重,但通过2.1节中的假设(1),可知钢液为高铬铁基熔体,炉内二次氧化反应皆以FeO为氧化剂,其余元素皆与其进行反应。从而可以得到AOD炉内各元素在钢液中进行二次氧化反应时的化学反应方程式为

3C(s)+Cr2O3(l)=3CO(g)+2Cr(l)

(10)

3Si(s)+2Cr2O3(l)=3SiO2(s)+4Cr(l)

(11)

反应过程中各元素的吉布斯自由能计算公式为

(12)

(13)

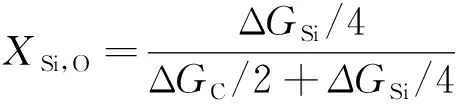

各元素在冶炼过程中所分得氧气的比例为

(14)

(15)

式中:Xi,O为i元素的分氧比。

各元素氧化反应速率计算公式为

(16)

(17)

2.2.2 脱碳速率与供氩速率关系模型

氩气从侧枪吹入炉内,对钢液中碳的传质速率产生一定的影响,且能够和炉内的氧气起到一定的稀释作用,降低炉内CO分压,进而使整个脱碳反应正向进行,从而得到脱碳速率与钢液脱碳速率之间的关系模型为

(18)

式(18)中:Area为反应界面面积;ρm为钢液的密度;kC为钢液中碳的传质系数;[%C]e为反应界面的碳含量浓度。

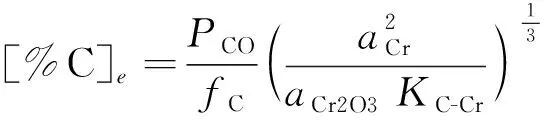

通过侧枪吹入的气体,其更多地参与到钢液中C元素与Cr元素的竞争反应中,反应界面的碳含量浓度计算公式为

(19)

式(19)中:C与Cr竞争反应的平衡常数可表示为

(20)

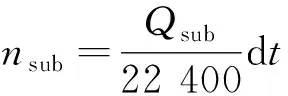

炉内CO分压表达式为

(21)

式(21)中:nsub为惰性气体摩尔流量;nCO为一氧化碳摩尔流量;nO为氧气摩尔流量。

(22)

(23)

(24)

竞争反应界面总面积可表示为

(25)

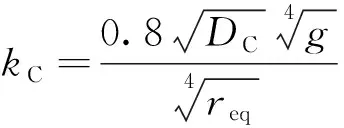

C元素在钢液中的传质系数可表示为

(26)

式中:Qsub为惰性气体供给速率;db为气泡平均直径;DC为钢液中碳的扩散系数;fC为钢液中C组分的活度系数;kC为钢液中碳的传质系数;KC-Cr为C和Cr反应平衡常数;req为平均气泡半径;g为重力。

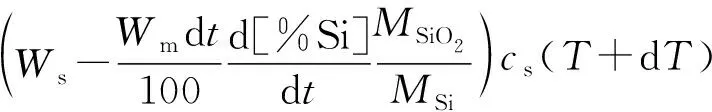

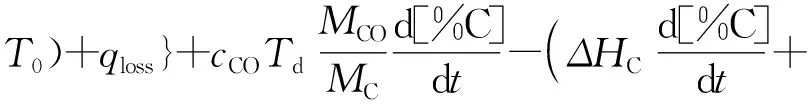

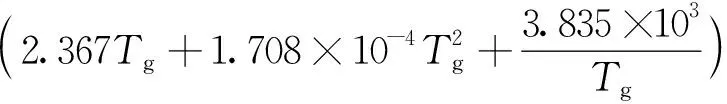

2.2.3 温度变化速率与气体供给速率关系模型

AOD炉温度平衡公式为

WmcmT+QOdtρOcOT0+QsubdtρsubcsubT0+

dT)+QO(1-η)dtρOcOTd+QsubdtρsubcsubTd+

(27)

熔池温度变化率为

(28)

钢液中各组分元素的氧化反应方程式及熔化焓计算公式为

C(s)+0.5O2(g)=CO(g)

(29)

ΔHC=ΔHCO-ΔHC(s)-0.5ΔHO=11 852-

(30)

Si(s)+O2(g)=SiO2(s)

(31)

ΔHSi=ΔHSiO2-ΔHSi(s)-ΔHO=30 658-(2.15T+1.45×10-4T2)

(32)

式中:ΔHi为组分元素i的熔化焓;T为钢液温度;ρi为i物质的密度;ci为i物质的比热容;Mi为i物质摩尔质量。

针对AOD炉的热损失,做一维稳态传热过程的假设[13],将炉体看作单层圆筒壁,分为上下两个部分进行模型建立。上半部分为炉内气体通过四面炉壁向外散热的过程;下半部分则是炉内钢液通过炉壁与炉底向外传热的过程。并将二者相加,视作整个炉体的热损失qloss。

上、下两部分热损失分别表示为

(33)

(34)

通过炉体尺寸数据,可计算出其总热损为

qloss=Φ1+Φ2=108.81T-20 446.28

(35)

式中:A1、A2为传热部分面积;λ1、λ2为导热系数;δ为传热层厚度。

2.3 机理模型传递函数求取

2.3.1 碳含量与供氧速率传递函数

C元素氧化反应过程所分得氧气的比例,即式(14),进而代入式(15)中求解脱碳速率。通过计算,求出碳含量与氧气供给速率的关系式为

(36)

对式(16)求拉普拉斯变换,则得到机理数学模型为

(37)

式(37)中:s为拉普拉斯算子。

2.3.2 碳含量与供氩速率传递函数

将式(22)~式(24)代入式(21),且将式(16)代入式(21)的分母部分,进行模型简化,最后将计算结果与式(19)、式(20)、式(25)、式(26)代入式(18)中。

计算式(18)得到脱碳速率与供氩速率的关系式为

(38)

将式(38)进行拉普拉斯变换,得到碳含量与供氩速率之间的传递函数为

(39)

2.3.3 温度与气体供给速率传递函数

在计算温度与供氧速率与惰性气体供给速率的过程中,需对式(27)进行变形,求得式(28),与求碳含量模型相同,式(10)~式(13)皆为式(14)~式(17)的计算服务。钢液中各元素氧化方程[式(29)、式(31)]用于计算反应过程中各元素的熔化焓,即式(30)与式(32),最终将式(16)、式(17)、式(30)、式(32)及式(35)代入式(28)。

计算式(28),可获得温度变化速率与供氧速率的关系式为

2.33×10-5T-1.54×10-7Qsub

(40)

上述形式存在输入输出项的耦合关系,无法转换成有效的传递函数。因此,对其作出简化,且进行拉普拉斯变化后,得出温度与供氧速率之间传递函数为

(41)

同理,得到温度与供氩速率之间的传递函数为

(42)

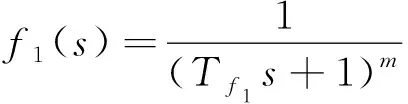

3 控制器设计

在进行本次设计时,为了避免对控制器的传递函数矩阵进行求逆操作,从而增大计算量,因而选用了v规范型控制器结构。与此同时,通过建立冶炼过程数学模型的道德系统传递矩阵各部分均为高阶惯性环节,在设计控制器时会出现高阶微分项,因而需要在进行控制器设计的过程中对其各个部分串联惯性滤波器,否则系统的稳定性将无法得到保障。

从冶金数学模型建立可知系统中的传递函数矩阵无时延,且具体表示为

(43)

通常惯性滤波阵F(s)取对角阵的形式,可表示为

(44)

在设计过程中,g11(s)和g12(s)具有相同的阶m,g21(s)和g22(s)具有相同的阶次n,则有

(45)

(46)

如此可以得到v规范型控制器结构矩阵为

(47)

而在设计过程中,m=n=1。取Tf1为950,Tf2为550,代入式(43),得到实际系统控制器为

Giv(s)=

(48)

4 仿真与分析

4.1 仿真设计与曲线

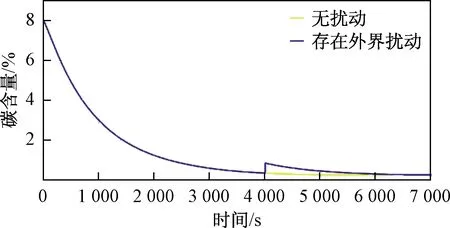

设计利用MATLAB软件进行仿真分析,将初始碳含量设定为8%,炉内钢液温度设定为1 673 K,同时设定目标碳含量为0.25%,炉内最高可承受温度设定为1 923 K,一旦钢液中碳含量低于0.25%,则立刻将作为系统输入的供氧速率和供氩速率两者大小调整为0。

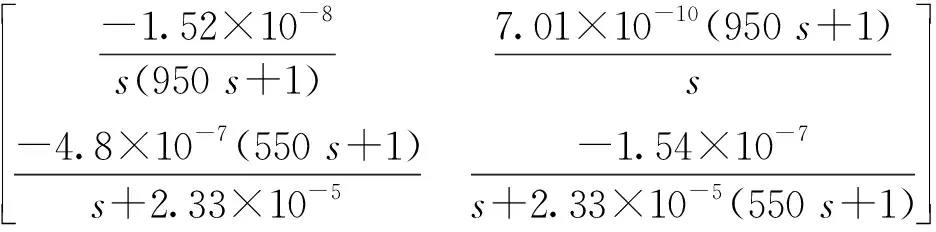

受实际冶炼设备的影响,最大供氧速率为1 600 m3/h,即444 444 cm3/s,而最大供氩速率为200 m3/h,换算后即为55 555 cm3/s,在设计中,设定对应大小的饱和器,用其限制两种气体输入的大小。为体现多变量推理控制能够有效克服外界扰动影响,且不影响实现碳含量和温度两个冶炼终点预期目标的特点。设计做了对比仿真试验,在4 000 s时,给系统添加0.5的碳含量阶跃信号,作为不可测外界扰动,在实际铬铁冶炼过程中,该扰动常因添加废料的操作而产生,符合工程实际情况。

4.2 分析说明

从图3可以看出,即使在4 000 s时系统受到了外界扰动,但其仍可以利用多变量推理控制结构的特点有效克服外界不可测扰动对系统的影响,达到预期的碳含量冶炼目标。

图3 多变量推理控制在有无外在扰动时的碳含量变化曲线Fig.3 Multivariate inference control of carbon content change curve with or without disturbance

从图4能够发现,受到外界扰动后,炉内温度有提升趋势,但仍然不会超过炉内最大承受温度,符合预期的冶炼温度设定。图5、图6中的供氧速率与供氩曲线在加入饱和器后,实际大小符合实际设备的承受能力,符合工程实际。由图7不难看出,即使建立的控制对象数学模型与际对象存在一定的误差,系统也能有效克服这一不足,达到预期的冶炼终点。

图4 多变量推理控制在有无外在扰动时的温度变化曲线Fig.4 Temperature variation curve of multivariable inference control with or without disturbance

图5 供氧速率变化曲线Fig.5 Oxygen supply rate change curve

图6 供氩速率变化曲线Fig.6 Variation curve of argon supply rate

图7 模型存在误差与模型准确时碳含量变化曲线Fig.7 Variation curve of carbon content when the model has errors and the model is accurate

4.3 系统实现

实验平台以某铁合金厂作为试验基地,将氩氧精炼铁合金的相关设备视为控制对象,以工艺试验参数为依据,由项目组设计研发的一套完整的氩氧精炼铁合金生产过程DCS(distributed control system)软硬件系统,系统主要由5 tAOD炉炉体、马蹄形托圈(无水冷)、倾动机构、轴承座、合金加料系统、顶枪、底枪、阀站及智能控制系统组成,通过双速电机进行驱动,经由齿轮箱、联轴器带动耳轴,使AOD炉实现倾动,对导流板和屋顶罩天车加以利用,构建除尘系统进行除尘。整个冶炼过程可由智能精炼系统进行全自动控制,包括对气体、设备和工艺操作过程的自动控制。系统包含顶枪气体流量控制系统、底枪气体流量控制系统、顶枪升降系统、炉体倾动系统、物料添加系统、除尘监控系统、钢液温度在线检测系统。

系统结构分成两级,上层为集中操作监控级,下层为分散过程控制级。下层为上层的基础,接受上层的控制指令,并向上层传输控制结果和各控制参数,两者间的连接使用通信网络。选择西门子公司S7-300系列的CPU,以S7300CPU为核心配以相应的功能模块组成完整的独立控制系统,在顶层采用了西门子MP377-15触摸屏作为监控中心,将MPI (multi point interface)总线与PROFIBUS-DP(decentralized periphery)二者组合,构建实时通信网络,而后与底层PLC(programmable logic controller)进行数据通信,从而达到分散控制,集中管理与监控的目的。系统有着较强的综合性,采用了多种现场总路线的通信方式,既实现了预定的系统功能,又具有较好的开放性。氩氧精炼铁合金DCS(distributed control system)控制台如图8所示。实际氩氧精炼低碳铬铁合金监控界面如图9所示。

图8 氩氧精炼铁合金DCS控制台Fig.8 DCS control console of argon-oxygen refined ferroalloy

图9 氩氧精炼低碳铬铁合金监控界面Fig.9 Argon-oxygen refining ferrochromium alloy monitoring interface

4.4 实测数据分析

结合5tAOD炉中、低铬试炼数据,第一实验炉进行终点检测时,碳含量为0.28%,温度为1 853 K,用时86 min,对第二实验炉做终点检测时,碳含量为0.22%,温度为1 879 K,用时90 min,而第三实验炉终点检测时,碳含量为0.35%,温度为1 812 K,用时85 min,如表1所示。而系统实现碳含量为0.25%的仿真时间约为4 890 s,即81.5 min。相较于上述两项数据,设计能够在保持终点温度相对稳定,达到预期控制范围时,将低碳铬铁合金的平均冶炼时长缩短了7.5%,有效提高了冶炼效率。

表1 冶炼数据Table 1 Smelting data

5 结论

将供氧速率和供氩速率作为系统的控制量,分别建立碳含量变化和温度变化与上述二者之间的数学模型,得到碳含量和温度两个输出与两个输入之间的传递函数,在此基础上结合实际工程要求,建立了包含执行器饱和的多变量推理控制系统。进而,能够发挥多变量推理的优点,有效克服外界不可测扰动对系统的影响,达到预期的冶炼终点要求,且能够将低碳铬铁合金的冶炼时长缩短了约7.5%,有效提高了实际冶炼效率。