组合钢板梁负弯矩区疲劳损伤效应试验研究

田 浩, 郑祥隆,2*, 陈巍峰, 陈 涛, 谢志丹

(1.浙江省道桥检测与养护技术研究重点实验室, 杭州 311305; 2.浙江大学建筑设计研究院有限公司, 杭州 310028;3.浙江交工集团股份有限公司, 杭州 310051)

随着工业化建桥技术的发展,以组合钢板梁桥为代表的组合结构桥梁逐渐成为25~50 m中小跨径范围内具有很大竞争力的桥型[1-2]。工业化建造要求尽可能简化施工工序、降低建造成本。在连续组合钢板梁负弯矩设计中,虽然主流采用不允许开裂设计方法[3-4],但对于某些使用要求不高的桥梁,允许开裂设计可能具有更好的经济性,且不施加预应力会给工业化建造带来更大的便利。但目前对于允许开裂设计可能带来的负弯矩区疲劳损伤以及耐久性问题还缺乏足够的认识。因此,开展负弯矩作用下组合梁疲劳性能研究对发展组合梁耐久性设计理论具有重要意义。

与组合梁正弯矩区疲劳破坏主要由钢梁引起不同,负弯矩区的疲劳损伤主要作用于混凝土板。Ryu等[5]对一个两跨连续双主梁组合构件进行了疲劳试验,研究表明预制梁板可以较好地约束负弯矩区裂缝宽度。Lin等[6]对等效于负弯矩区初始开裂和稳定开裂的两种疲劳荷载的作用效应进行了研究,发现初始开裂疲劳荷载对组合梁刚度和裂缝发展模式仅产生微弱影响,而稳定开裂疲劳荷载作用下组合梁刚度退化显著。宗周红等[7]开展了简支组合梁和连续预应力组合梁的疲劳试验对比研究,发现组合梁负弯矩区的界面滑移远大于正弯矩区的界面滑移,且随着疲劳循环次数增加,相对滑移量增大。叶梅新等[8]通过开展现浇高配筋组合梁和后浇预应力组合梁疲劳试验研究,发现疲劳试验过程中预应力组合梁刚度退化程度小于高配筋组合梁。冯秀云[9]对正常栓钉设计和多栓钉设计组合梁进行了疲劳试验研究,发现多栓钉设计仅影响弯剪段裂缝的稀疏程度,而对裂缝宽度影响较小。上述有关疲劳荷载、设计参数的研究为了解组合梁负弯矩区疲劳性能影响因素提供了一些基本认识,但在疲劳损伤方面的讨论尚不充分。

基于此,对允许开裂组合钢板梁负弯矩区疲劳损伤效应进行研究。首先根据某常规跨径组合梁桥梁结构形式设计2根不同配筋率的组合梁试件,通过倒置试件的三点弯曲加载模拟连续组合梁负弯矩区的受力状态。在静力加载获取组合梁开裂特性后,分别开展疲劳试验及承载力极限破坏试验,对试件的裂缝发展、挠度、应变等指标进行了观测,分析了组合梁负弯矩区的疲劳损伤机理及其演化规律,相关成果可为组合梁负弯矩区疲劳耐久性设计及疲劳试验研究提供科学依据和参考。

1 试验概况

1.1 试验模型

图1 试件截面构造图Fig.1 Sectional structure of test specimens

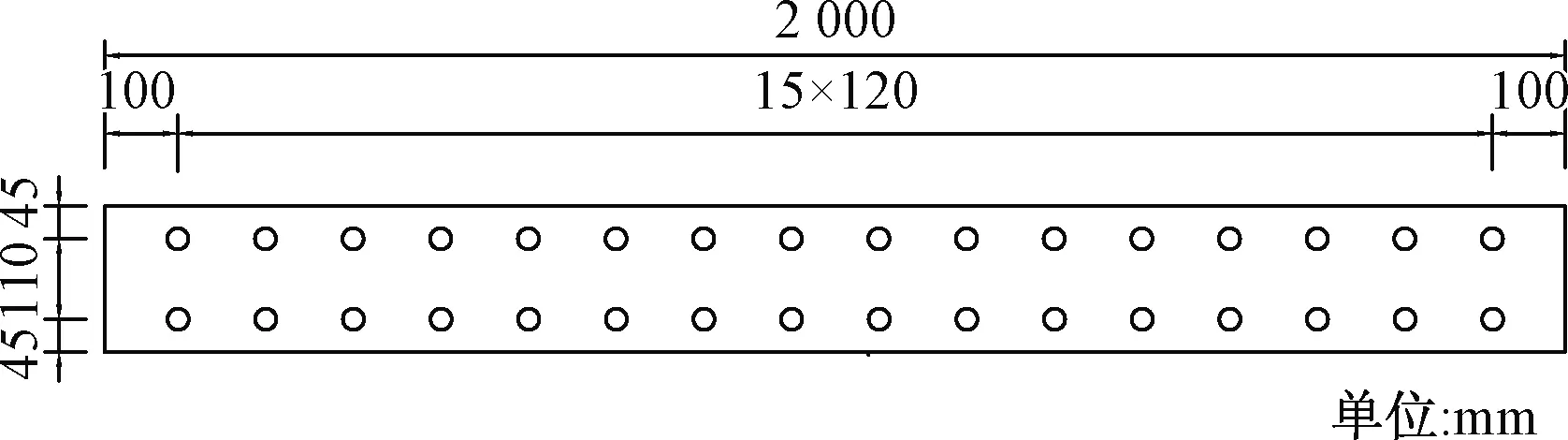

试件混凝土采用C50,钢梁采用Q345D,栓钉采用ML15冷铸钢,钢筋为HPB300。经材料性能测试,混凝土弹性模量41.6 GPa,抗压强度为56.2 MPa。钢材性能满足相关规范[11-13],材料参数如表1所示。

图2 栓钉平面布置Fig.2 Layout of studs

表1 钢材性能参数Table 1 Performance parameters of steels

1.2 测点布置

挠度测量采用神视LM10激光位移计,分辨率20 μm,采样频率100 Hz。位移计分别在1/2跨和一侧1/4跨板底布置2处。

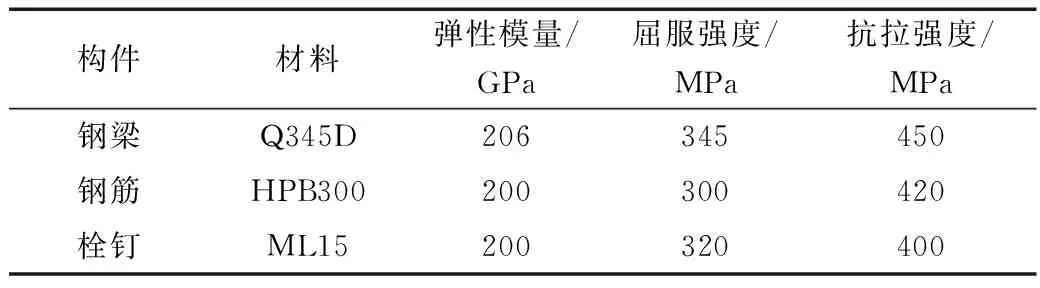

应变数据采用HBM/MX1615动态应变测试仪采集,采样频率100 Hz。试件应变测点布置如图3所示。其中,钢筋应变测点(前缀R)分别布置在居中的板顶6根纵筋和板底2根纵筋上;单根钢筋在跨中50 cm范围内对称布置3处应变片,所有钢筋共计24个应变测点。混凝土表面应变测点(前缀C)对称布置在跨中50 cm范围内;板顶表面间隔200 mm布置3道,板底间隔400 mm布置2道,每道3个应变片,共计15个测点。钢梁应变测点(前缀S)布置在跨中附近截面,沿腹板高度方向均匀布置5片。栓钉应变测点(前缀J)交错布置在1/2跨、1/4跨、支点截面的8个栓钉上;每个栓钉沿试件纵向对称布置2片,共计16个测点;图3(d)为栓钉弯曲应变(ε)计算示意图。

ε1、ε2为栓钉纵向两侧应变图3 应变测点布置及栓钉弯曲应变计算示意图Fig.3 Layouts of strain monitoring points and schematic of studs’ bending strain

1.3 加载装置及工况

如图4所示,加载装置采用MTS/311.31S疲劳试验机,最大加载吨位100 t。试验梁倒置于墩台支座上,扣除两端支座外侧的长度,试件有效加载长度1.8 m。试验前首先对试验构件进行预加载,以消除加载系统各部位的间隙和各种不稳定因素的影响。

图4 加载装置及构件Fig.4 The loading device and a specimen

两个试件采用相同的加载工况,如表2所示。试验第1阶段为初始开裂静力加载阶段,按10 kN一级的梯度逐级加载至混凝土板开裂,记录下开裂荷载(Pcr),然后加载至100 kN后再卸载至0。试验前,首先按照线换算截面法[14]计算得到试件理论开裂荷载为75.6 kN。

第2~9阶段为疲劳加载阶段。模型试验的疲劳荷载由原桥在公路疲劳车辆荷载下计算得到的混凝土名义应力换算而来,上、下限值分别为100 kN和40 kN,其上限值已超过理论开裂荷载值。疲劳加载波形采用正弦波,频率5 Hz。当循环次数每达到一个阶段值就做一次零至100 kN的静力加载,直至疲劳循环次数达到200×104次为止。根据疲劳试验的结果,若未发生疲劳破坏,则完成疲劳加载后,对各试件静力加载至构件破坏。

第10阶段为极限破坏静力加载阶段。静力破坏从0开始按照荷载梯度10 kN一级进行加载,每加载一级稳定5 min后进行裂缝观测,并记录各测点的应变情况。当达到组合梁极限状态(混凝土板断裂或钢梁失稳)时停止继续加载,记录下极限荷载为Pu。最后再逐级卸载至0,以得到完整的加载全过程曲线。

2 初始开裂及疲劳试验结果分析

2.1 裂缝分布及发展

初始开裂及疲劳加载阶段组合梁裂缝形成及发展如图5所示。两根试验梁的初始裂缝(1#裂缝)产生于跨中附近截面,且均在循环104次后贯通。随着荷载循环次数的增加,组合梁试件逐渐出现了其他裂缝,分布在1#裂缝两侧。在循环8×104次后,两根梁都发现了2#裂缝。CB1的3#裂缝在循环50×104次后出现,而CB2的3#裂缝在循环100×104次后发现。在此后的加载过程中,CB1的2#和3#裂缝相继贯通,而CB2的2#和3#裂缝并未发现明显扩展的迹象。200×104次循环结束后,CB1的最大裂缝宽度为0.04 mm,CB2为0.02 mm。整个疲劳试验中,两根梁的裂缝形成和发展主要发生在混凝土板顶面,在板两侧裂缝无明显扩展迹象。试验现象表明,提高组合梁负弯矩区配筋率有利于控制疲劳裂缝发展速率和最终的裂缝宽度。

图5 初始开裂及疲劳加载阶段组合梁板顶裂缝形成及发展Fig.5 Formation and development of cracks on the slab top of specimens during initial-crack and fatigue loading stages

2.2 初始开裂阶段位移测试结果

图6给出了初始开裂静力加载阶段的组合梁荷载-位移曲线。试验测得两根试件均在荷载加至80 kN后开裂,与理论开裂荷载计算值接近。相同荷载下,CB2试件的位移响应小于CB1试件,但卸载后CB2试件的残余变形相对偏大。

图6 初始开裂静力加载阶段组合梁荷载-位移曲线Fig.6 Load-displacement curves of specimens during initial-crack loading stage

2.3 疲劳阶段位移测试结果

图7给出了不同循环次数过后组合梁试件的静载履历曲线。从图7看出,随着荷载循环次数的增加,组合梁履历曲线发生了略微向右的偏移,即刚度出现了轻微的损伤;但残余变形较小,试件仍保持较好的弹性。比较图7与图6可知,组合梁开裂后的静载履历曲线的凹凸性发生了变化,即损伤出现后,重复相同加载路径所需的能量减小。

图7 不同循环次数下组合梁荷载-挠度曲线Fig.7 Load-displacement curves of specimens during fatigue loading stage under different cycles

图8为组合梁跨中挠度随疲劳循环次数的演化规律(荷载P=100 kN)。从图8可以看出,在疲劳初始循环阶段,组合梁跨中挠度快速增加,而后趋于稳定。相比之下,CB1挠度演化曲线单调递增的趋势更为明显;CB2的挠度演化曲线在100×104次时达到最大,而后出现一定程度的下降。在文献[7]中也出现过负弯矩区刚度强化的现象,聂建国等[15]认为这与组合梁负弯矩区较为显著的界面滑移和内力重分布有关。

图8 组合梁跨中挠度随疲劳循环次数的演化规律(P=100 kN)Fig.8 Evolution law of mid-span displacement of specimens with increasement of cycles (P=100 kN)

2.4 疲劳阶段应变测试结果

2.4.1 栓钉弯曲应变

如图9所示,选取实测弯曲应变较大的J3-1/2栓钉测点(1/4跨附近)进行分析。从图9可以看出,CB1试件栓钉弯曲应变履历曲线恢复性相对较好,残余变形较小。CB2试件栓钉弯曲应变略大于CB1试件,且随着疲劳循环次数增加,栓钉弯曲应变履历曲线整体略微向右偏移,残余变形也相对较大,表明该处栓钉滑移界面有一定的塑形变形。CB2栓钉弯曲应变偏大的主要原因是其混凝土板轴向刚度更大,使其混凝土板轴力以及传递给栓钉的剪力相对更大。

图9 不同循环次数下组合梁J3-1/2栓钉弯曲应变静力加载履历曲线Fig.9 Static loading history curves of specimens’ J3-1/2 stud bending strain points under different cycles

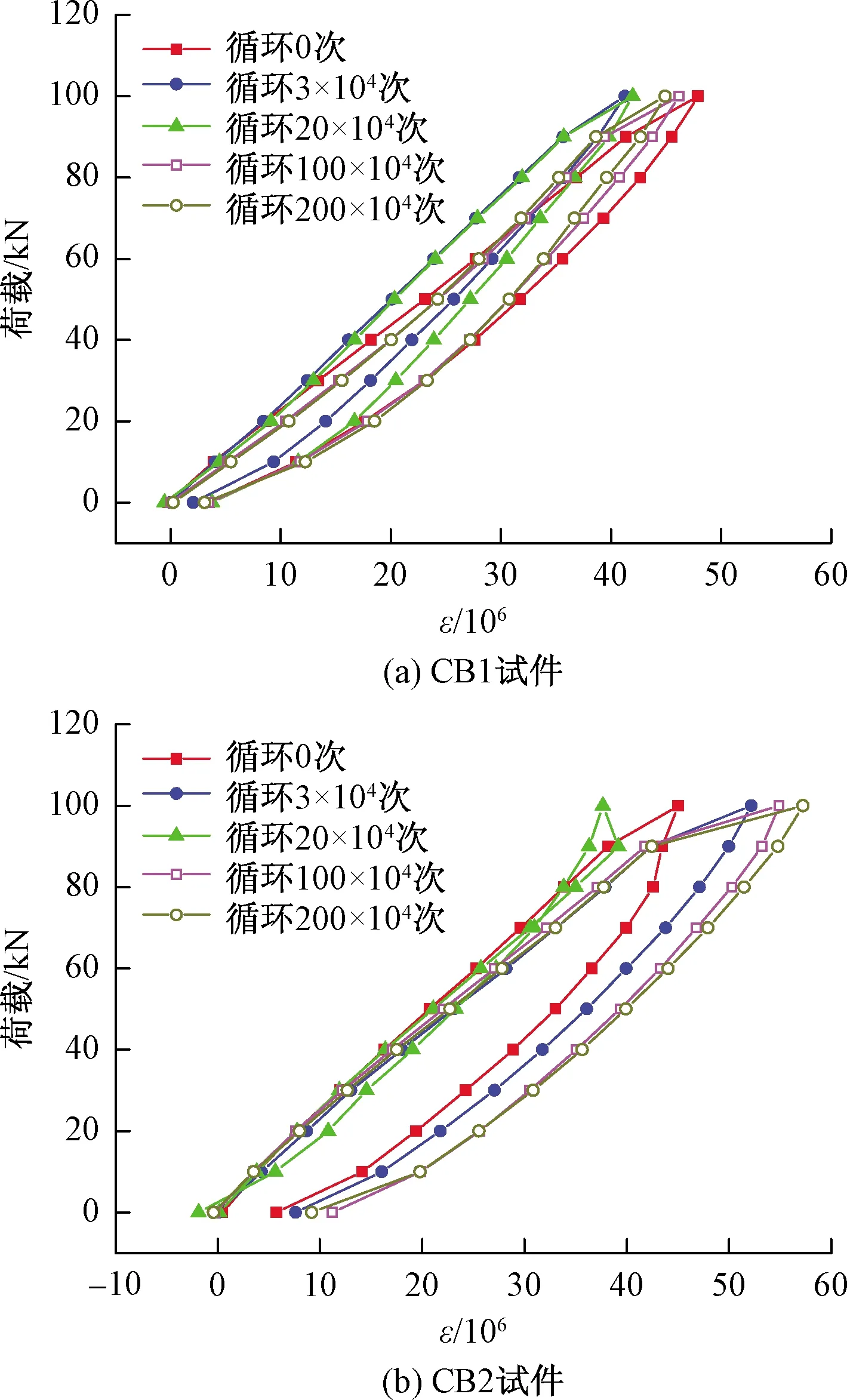

2.4.2 钢筋应变

图10、图11分别给出了CB1和CB2试件板顶纵向钢筋平均应变在不同循环次数下的静力加载履历曲线。钢筋应变履历曲线总体恢复性较好,残余应变较小,表明钢筋变形尚处于弹性范围内。两片梁的钢筋应变相比,在1/4跨截面,配筋率较高的CB2钢筋应变总体上小于CB1钢筋应变,体现出提高配筋率对降低钢筋应力水平的影响;在跨中截面,当疲劳循环次数超过20万次时,CB2钢筋应变略大于CB1钢筋应变,其内力重分布效应显著。

图10 不同循环次数下CB1梁板顶纵筋平均应变静力加载履历曲线Fig.10 Static loading history curves of CB1’s average strain of longitudinal bar under different cycles

图11 不同循环次数下CB2梁板顶纵筋平均应变静力加载履历曲线Fig.11 Static loading history curves of CB2’s average strain of longitudinal bar under different Cycles

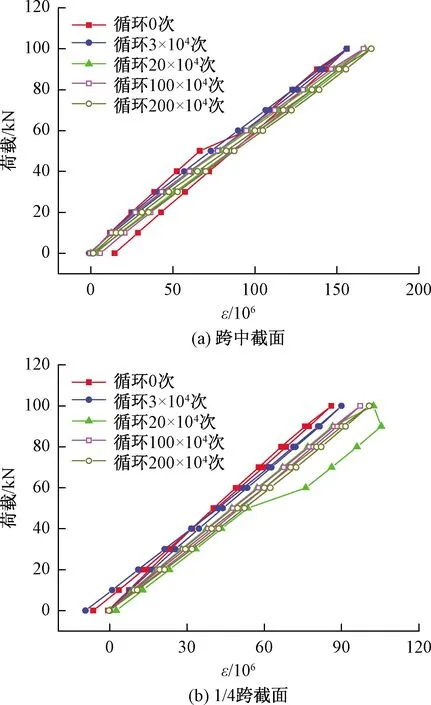

2.4.3 混凝土及钢梁应变

不同循环次数下组合梁跨中应变分布曲线如图12所示。其中混凝土应变采用跨中截面相同高度处应变数据的平均值,CB2试件混凝土的顶表面应变片因在试验中失效而没有给出。从图中可以看出,组合梁在混凝土-钢梁交界面有明显的应变差,滑移效应显著。两个试件中,CB2滑移应变相对较大,这也与栓钉应变测试结果一致。

S1~S5为测点图12 不同循环次数下组合梁跨中截面应变分布规律Fig.12 Distribution of mid-span sectional strain of specimens under different cycles

受到加载垫块局部作用的影响,钢梁S5测点的应变值相对偏小。由S1~S4测点应变数据拟合得到钢梁中性轴高度,其随疲劳循环次数的变化规律如图13所示。从图13可以看出,钢梁中性轴随疲劳循环次数的增加而降低,但在疲劳加载初期,中性轴高度变化较为急剧。对于CB2试件,其在疲劳加载初期的中性轴位置波动主要与试件内力重分布造成的整体刚度往复有关。相比CB1试件,由于CB2混凝土板延伸刚度更大,其钢梁受拉区面积更小,中性轴位置相对更高。

图13 钢梁跨中中性高度随荷载循环次数的变化规律(P=100 kN)Fig.13 Evolution law of mid-span neutral axis of steel girders with increasement of cycles (P=100 kN)

3 疲劳损伤效应分析

结合试验梁极限静力加载阶段钢梁应变演化对混凝土板疲劳开裂损伤效应进行分析。图14为试验梁弹性加载阶段(0~600 kN)钢梁S1~S4应变实测结果。图14中显示CB1的钢梁受拉区相对较大,从50 kN加载到600 kN,CB1钢梁最大拉应变2.7×10-5从增加至9.6×10-4,CB2钢梁最大拉应变从2.9×10-5微增加至6.0×10-4。随着荷载的增大,钢梁中性轴呈逐渐降低的趋势。

图14 钢梁弹性加载阶段(0~600 kN)应变分布Fig.14 Distribution of plate strain in steel girders during elastic loading stage(0~600 kN)

图15给出了0~600 kN加载段钢梁中性轴的演化规律。从图15可以看出,两个试件的中性轴均随荷载的增大而降低,但始终介于组合梁未开裂中性轴和钢梁纯弯中性轴之间。但相比于CB2试件,CB1试件中性轴的变化幅度更大,在150 kN附近、即主裂缝贯通时出现了陡降,而CB1试件中性轴的演化较为平缓,反映出两根梁在混凝土板完全开裂后抗弯性能存在的较大差异。

图15 钢梁弹性加载阶段(0~600 kN)中性轴演化曲线Fig.15 Evolution law of mid-span neutral axis of steel girders during elastic loading stage (0~600 kN)

在疲劳和静力加载阶段都发现了钢梁中性轴的降低。从破坏机理看,钢梁中性轴的降低主要原因是混凝土板开裂后,其延伸刚度降低,导致混凝土板所受轴拉力降低,组合梁截面受拉区向钢梁扩展进而引起中性轴降低。由于钢梁腹板厚度较薄,中性轴对截面受力的改变是相对较为敏感的。在疲劳加载过程中,中性轴变化趋势表现出比挠度和应变指标更好的单调性,可作为组合梁负弯矩疲劳损伤分析的特征指标。对于组合钢板梁桥设计而言,适当提高配筋率可减小混凝土板开裂损伤对钢梁受力性能的影响。

4 结论

通过2根组合钢板梁疲劳和静力反向加载试验,研究了配筋率对组合梁负弯矩区开裂荷载、疲劳裂缝发展、变形响应等的影响,分析了组合梁负弯矩区疲劳损伤机理和损伤演化规律,得出如下结论。

(1)组合梁负弯矩区开裂荷载受配筋率影响较小,但开裂后组合梁疲劳裂缝发展受配筋率影响较大,提高配筋率有利于控制疲劳裂缝发展速率和裂缝宽度。

(2)有限次疲劳荷载作用内,组合梁负弯矩区挠度和应变响应在经历往复的动态调整后趋于稳定;相对而言,高配筋率试件动态调整周期较长。经历疲劳荷载后的组合梁变形履历曲线,由于损伤累积的作用,其起始段非线性规律与初始开裂静力加载履历曲线相反。

(3)在经历200×104次循环后,两根组合梁试件静力加载性能整体良好,且破坏形式和极限承载力接近。相对而言,高配筋率试件在主裂缝贯通后塑性变形更小,而高配筋率试件极限破坏时的延性更好。

(4)对于负弯矩区设计为允许开裂的组合梁,疲劳损伤早期主要作用于混凝土板,包括裂缝开展、钢筋以及栓钉的滑移;混凝土板损伤会导致其延伸刚度降低,钢梁受拉区面积增大,而钢梁中性轴指标能较好地反映组合梁负弯矩区的疲劳累计损伤作用。