棉/黏胶纤维定量测试最优溶解时间分析

冯丽娟,赵建国,谭 慧,常振学,郑家春

(鲁泰纺织股份有限公司,山东淄博255100)

0 引言

棉纤维因具有优良的吸湿透气性、手感柔软等优点,在纺织品的加工中被广泛作为原料使用。黏胶纤维是再生纤维素纤维的一个主要品类,也是人们最早研制和生产的化学纤维,且纤维光洁柔软、手感滑爽,具有很好的吸水性。棉纤维与黏胶纤维的化学性质相似,他们的染色性能非常相近,且热溶性与密度较为接近,两者混纺后仍可发挥各自的性能优势,因而其应用范围也非常广泛[1-3]。

根据GB/T 2910.6—2009《纺织品 定量化学分析第6部分:黏胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与棉的混合物(甲酸/氯化锌法)》(以下简称GB/T 2910.6),使用甲酸/氯化锌法进行黏胶纤维与棉纤维混纺织物的定量分析时,规定了在40 ℃温度条件下的溶解时间及具体操作方法,并对在40 ℃温度条件下难以溶解的纤维,要求在70 ℃温度条件下进行试验,但此方法中并未指出具体的溶解时间。若采用与40 ℃温度条件下的相同溶解时间(2.5 h),则会对棉纤维造成非常大的损伤。

本试验在70 ℃的温度条件下,采用甲酸/氯化锌溶液,分别对黏胶纤维与棉纤维、按一定比例混纺的棉/黏胶纤维纱线和按一定比例混纺的棉/黏胶纤维织物进行溶解,分析黏胶纤维溶解干净所需的时间(在此试验过程中,尽可能将对棉纤维的损伤控制在最小)。通过优化纤维的溶解过程,准确检测黏胶纤维与棉纤维的含量。

1 甲酸/氯化锌法定量分析纤维含量

1.1 试液

称取20 g 无水氯化锌(质量分数>98%)和68 g无水甲酸,加水至100 g(注:此试剂对人体有害,使用时应采取妥善的防护措施)。

1.2 试样

取至少1 g的样品在(105±3)℃烘箱烘至绝干,冷却后准确称重。

1.3 测试

按每克试样加100 mL 甲酸/氯化锌溶液,将试样剪碎迅速放入盛有已预热至70 ℃的甲酸/氯化锌溶液的具塞三角烧瓶中,盖紧瓶塞,放置一定时间后摇动烧瓶,溶解黏胶纤维。

1.4 抽滤

先用20 mL 相同温度的甲酸/氯化锌溶液把烧瓶中的残留物冲洗到已知质量的玻璃砂芯坩锅中,再用同温度的水清洗干净,然后用100 mL 稀氨水溶液中和清洗,最后再用冷水冲洗。每次清洗液靠重力排液后,再用真空抽吸排液。

1.5 烘干

将样品及坩埚置于(105±3)℃烘箱中烘至绝干,冷却后准确称重。

1.6 计算

当用70 ℃甲酸/氯化锌溶解试样时,棉纤维的修正系数d 值为1.03。结合纤维的公定回潮率(棉纤维8.5%,黏胶纤维13%)计算他们的公定含量。

2 结果与讨论

2.1 黏胶纤维和棉纤维

2.1.1 不同溶解时间后黏胶纤维的形态结构及质量损失

在70 ℃条件下用甲酸/氯化锌溶液溶解质量约为0.5 g 的黏胶纤维,观察溶解时间达到10、20、30和40 min后(每次需经抽滤、干燥、冷却、称重)残余纤维的形态结构,并计算黏胶纤维的质量损失。用甲酸/氯化锌溶液溶解黏胶纤维前后的形态结构见图1,质量损失情况详见表1。

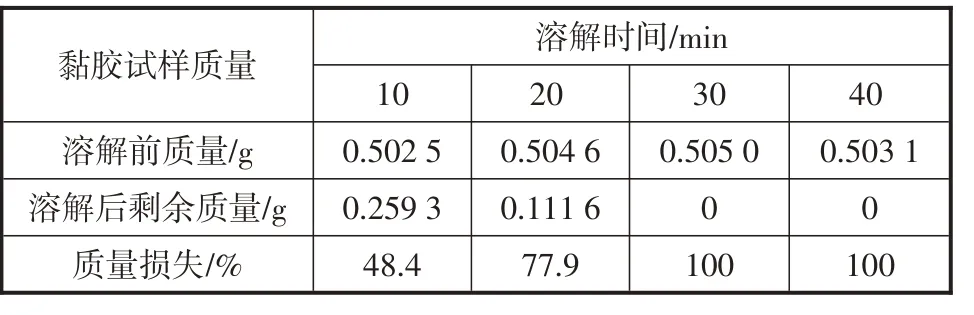

表1 不同溶解时间后黏胶纤维的质量损失情况

由图1和表1可以看出:当用甲酸/氯化锌溶液溶解黏胶纤维的时间达到10 min时,黏胶纤维在溶液中呈透明状态,经冲洗后纤维变成胶黏团状,说明纤维已经开始溶解;当溶解时间达到20 min 时,用肉眼观察甲酸/氯化锌溶液中的黏胶纤维,发现其比溶解10 min 时更薄、更透明,且质量明显变少(0.111 6 g);当溶解时间达到30 min时,黏胶纤维已完全溶解,溶液中没有任何残留物。将溶解10 min和20 min的纤维分别冲洗晾干后,置于显微镜下观察,发现纤维已经呈块状,看不出原来的形态结构。

2.1.2 不同溶解时间后棉纤维的形态结构及修正系数

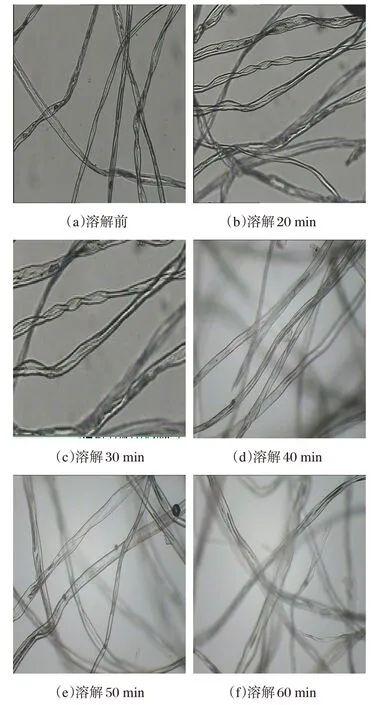

在70 ℃条件下用甲酸/氯化锌溶液溶解质量约为0.5 g的棉纤维(每个试样做5个平行样),观察溶解时间达到10、20、30、40、50和60 min(每次需经抽滤、干燥、冷却、称重)后残余纤维的形态结构,并计算棉纤维的修正系数。溶解前后棉纤维的形态结构详见图2,经不同溶解时间后的棉纤维的修正系数详见表2。

由图2和表2可以看出:棉纤维在甲酸/氯化锌溶液中溶解10~30 min时几乎无任何损伤;当溶解时间达到40~50 min 时,棉纤维边缘不太顺直;当溶解时间达到60 min 后,棉纤维明显变薄。可以发现,当溶解时间达到40 min 时,棉纤维开始受到不同程度的损伤,且随着溶解时间的延长,棉纤维的损伤继续加大。

分别计算溶解不同时间后5 组棉纤维的质量损失,发现溶解时间在10~30 min内的修正系数为1.00,即棉纤维无任何损伤,但随着溶解时间的延长,棉纤维的损伤越来越严重。

2.2 棉/黏胶纤维混纺纱线

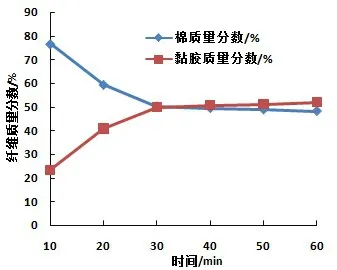

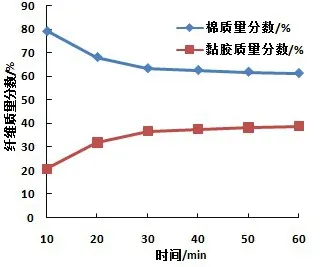

在70 ℃条件下用甲酸/氯化锌溶液溶解6份相同的试样(本公司生产的50%细绒棉/50%黏胶纤维的混纺纱线),当溶解时间达到10、20、30、40、50和60 min后,经抽滤、干燥、冷却、称重,计算每个试样的棉与黏胶纤维的净干质量分数,结果详见图3。

图2 溶解不同时间后棉纤维的形态结构

表2 溶解不同时间后棉纤维的修正系数

由图3 可以看出:在70 ℃条件下用甲酸/氯化锌溶液溶解棉/黏胶纤维混纺纱线,当溶解时间达到10 min 时,棉纤维的质量分数要比黏胶高出近50%;当溶解时间达到20 min 后,棉纤维的质量分数与黏胶相差18.6%;当溶解时间达到30 min 后,两种纤维的质量分数已十分接近,但当继续延长溶解时间时,棉纤维的质量分数仍在继续降低,而黏胶纤维的质量分数却相对增加,说明延长溶解时间,对棉纤维的损伤不断增大。可以发现,当溶解时间达到30 min时,测得的纤维质量分数与该纱线所含纤维的实际混纺比最为接近。

图3 不同溶解时间后混纺纱中各纤维的质量分数

2.3 棉与黏胶混纺织物

在70 ℃条件下用甲酸/氯化锌溶液溶解6份相同的试样(本公司生产的63.26%棉/36.74%黏胶纤维的机织织物),当溶解时间达到10、20、30、40、50和60 min后,经抽滤、干燥、冷却、称重,计算每个试样的棉与黏胶纤维的净干质量分数,结果详见图4。

图4 不同溶解时间后混纺织物中各纤维的质量分数

由图4可以看出:在70 ℃条件下,用甲酸/氯化锌溶液溶解棉/黏胶纤维混纺机织物,当溶解时间达到10 min时,织物中棉纤维的质量分数要比黏胶高出48.6%;当溶解时间达到20 min时,棉纤维的质量分数与黏胶相差36.4%;当溶解时间达到30 min时,两种纤维的质量分数相差27.8%,但当继续延长溶解时间时,两种纤维的质量分数差距虽在不断变化,却不明显,说明此时延长溶解时间,对两种纤维的影响不大。可以发现,当溶解时间达到30 min时,所测得的纤维质量分数与该织物所含纤维的实际混纺比例最为接近。

3 结论

(1)在70 ℃条件下,用甲酸/氯化锌溶液溶解30 min 后可使棉/黏胶纤维混合物中的黏胶纤维完全溶解,且此时对棉纤维的损伤也最小。

(2)对于各种混纺比例的莱赛尔、铜氨纤维、莫代尔纤维与棉的混合物都可以参照此方法对纤维进行鉴别。今后,也可以开展对新型再生纤维素纤维溶解条件的研究,但需注意,本方法并不适用于混合物中的棉纤维已经受到严重化学降解的纺织品。

(3)通过对70 ℃条件下,用甲酸/氯化锌法溶解去除黏胶纤维最佳溶解条件的分析,可将影响纤维含量测试的溶解时间因素置于可控范围内,不仅有助于保证检测结果的准确性,还能易于识别影响试验结果的因素,便于及时采取纠正措施进行改进,从而提高实验室的检测水平。