型煤制备中成型压力和保压时间优选的实验研究

高 霞, 李春雨, 张保勇

(1.黑龙江科技大学 建筑工程学院, 哈尔滨 150022; 2.黑龙江科技大学 安全工程学院, 哈尔滨 150022)

0 引 言

工程实践和理论表明,煤体力学性质的测试对于煤矿井下煤柱合理设计和巷道安全支护[1]、煤与瓦斯突出防治以及采动影响下煤层瓦斯抽放具有重要意义[2]。原煤和型煤是进行力学性质测试的基础,然而大部分煤层裂隙结构、层理和节理发育明显,造成钻取原煤的成功率降低,阻碍了实验室的相关研究[3]。已有研究表明,利用型煤代替原煤进行实验所得渗流特性、变形特性和抗压强度的变化规律是一致的,虽然在数值大小上存在一定的差异[4]。在型煤制备中,成型压力和保压时间是影响其成型的重要因素。

目前,已有部分学者开展了型煤制备过程中成型压力和保压时间的确定工作。杨凤玲等[5]分析了原料粒度(0.45~3.00 mm)组成和成型压力等因素对型煤成型的影响,揭示了原料粒度组成和成型压力对型煤强度的影响规律,结果表明:随着0.5 mm以下粉煤的增加,型煤强度有增加趋势,成型过程中最佳成型压力为25 MPa。张文彬等[6]探究不同煤粉粒径(0~0.5 mm)比例、腐植酸钠胶结剂掺入量、成型压力和保压时间4种因素相互作用下对型煤力学参数的作用规律,结果表明,型煤的抗压强度受成型压力与粒径比例的影响较大,弹性模量受成型压力的影响较为明显。郭怀广等[7]以阳泉矿区3#煤层作为实验室研究对象,型煤粒度为0.5~3.0 mm,实验模拟了不同加压条件下煤体抗压强度的变化情况,型煤的成型压力确定为31和51 MPa,结果表明,随着成型压力的增大,煤样单轴抗压强度不断减小。田斌等[8]研究发现,型煤粒度为0.425~2.800 mm,成型压力为5.5~19.5 MPa时,对大颗粒粉煤成型冷压强度、热压强度和热稳定性影响较大,对小颗粒粉煤成型冷压强度、热压强度和热稳定性影响较小。邓加耀等[9]针对山西大同新荣的烟煤,型煤粒度为0.5~1.0 mm,进行了匀速加压实验,研究表明:成型压力越高,型煤的强度越好,但大于30 MPa后,型煤强度不会明显增加;张金山等[10]对型煤进行了正交实验,型煤粒度为0.6~3.0 mm,发现成型压力在30 MPa以上,型煤强度增加很缓慢,而且会带来脱模困难等问题。赵洪宝等[11]以软分层煤粉制作的型煤为研究对象,对含瓦斯煤进行了单轴压缩实验,成型压力和保压时间分别是100 MPa和20 min,型煤粒度为0.25~0.42 mm,实验发现含瓦斯煤的单轴压缩应力应变曲线线性阶段明显,特别是线弹性阶段和脆性破坏阶段的出现。王凯等[12]在利用型煤进行单轴压缩力学性质实验研究时,其成型压力和保压时间确定为100 MPa和3 h,型煤粒度为0.178~0.250 mm。王刚等[13]在利用型煤进行变轴压三轴加载实验研究时,型煤的成型压力和保压时间确定为50 MPa和20 min,型煤粒度为0.425~2.800 mm。许江等[14]以重庆松藻煤矿K2煤层的型煤试件为研究对象,型煤的成型压力和保压时间分别是100 MPa和20 min,型煤粒度为0.2~0.3 mm,进行了有关含瓦斯煤力学特性与渗透特性实验研究;赵洪宝等[15]以型煤为研究对象,成型压力和保压时间分别是100 MPa和20 min,型煤粒度为0.42~0.84 mm,进行了含瓦斯煤三轴压缩实验。

从目前的研究现状来看,对型煤成型压力和保压时间的研究相对较少,统计发现,型煤制作过程中成型压力和保压时间在5.5~100 MPa、20~180 min内,煤粉粒径一般小于3 mm。笔者通过开展成型压力p和保压时间t共同作用下对双鸭山七星煤矿制作的型煤(0.18~0.25 mm)单轴压缩实验,重点分析其对型煤强度和变形特性的影响,初步优选型煤制备中的成型压力和保压时间。

1 实验系统

文中单轴压缩实验由瓦斯固化与力学性质测试一体化装置开展(图1)。从图1中可以看出,该套实验系统主要由轴压与围压控制系统、数据采集系统、增压系统和恒温箱等组成。轴压量程为0~60 kN,围压量程为0~100 MPa,轴向、径向监测量程分别为0~20 mm、0~10 mm,最大供气压力15 MPa,装置可以满足实验要求。

图1 煤体力学性质测试一体化装置

2 实验内容与步骤

2.1 试样制备

实验中所用煤样来自双鸭山矿业公司七星煤矿。制作型煤时严格按照“煤与岩石物理力学性质测定方法”,把采回的原煤粉碎筛分出大小为0.18~0.25 mm(40~60目)的颗粒,取一定量干燥煤粉与定量纯水搅拌均匀,在(50、75、100 MPa)作用力下保压(0.5、1.0、3.0 h)压制而成。型煤试样规格为直径50 mm,高度100 mm。

2.2 实验步骤与方案

(1)将试样安装到三轴压力室透气钢板上使其与上、下压头对齐,套上热缩管,用热风机加热使热缩管收缩紧贴试样及上下压头,并用扎带分别将热缩管的上下两端与上下压头箍紧,试样密封完成后,安装轴向引伸计和径向引伸计,并将其移至三轴压力室固定;

(2)实验时首先对煤样略加轴压,来保证煤样顶端压头同压力机压头对准并紧密结合;

(3)待试样与实验机完全接触后,采用位移控制方式进行加载,加载速率为0.01 mm/s,直到试样破坏,实验结束;

(4)更换试样,进行下一组实验。

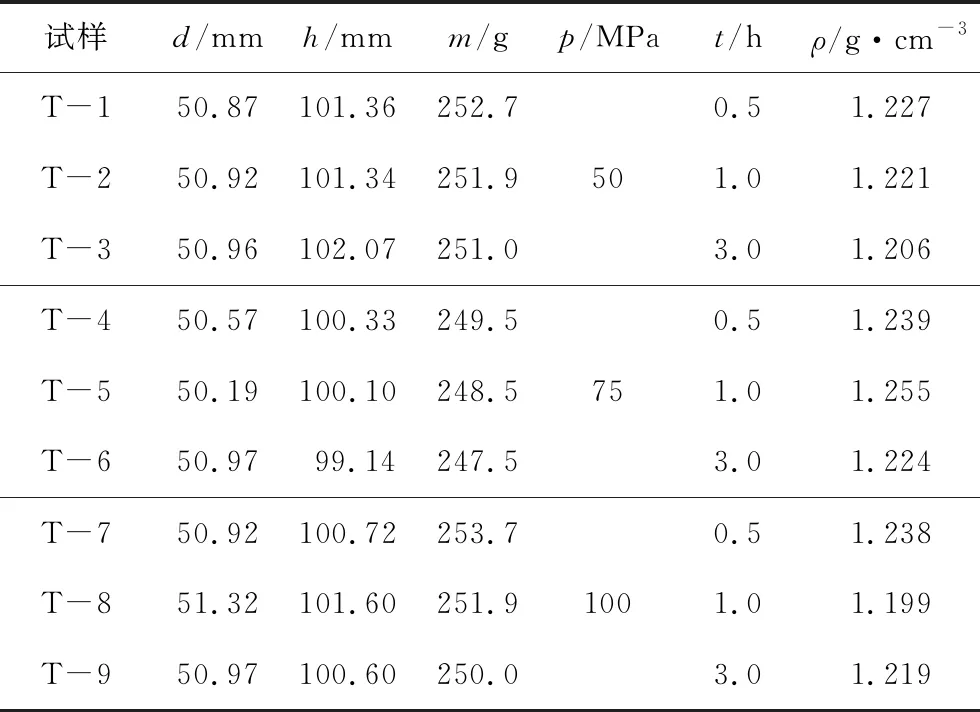

为了优选型煤制备过程中的成型压力与保压时间,该实验对制备好的型煤进行不同条件下的单轴压缩实验。此次实验分为3组(成型压力为50、75、100 MPa),每组包含3种不同保压时间(0.5、1.0、3.0 h)煤样,共进行9次单轴压缩实验。具体实验方案如表1所示。

表1 型煤煤样基本参数

3 实验结果与分析

3.1 应力-应变与体积应变-轴向应变曲线

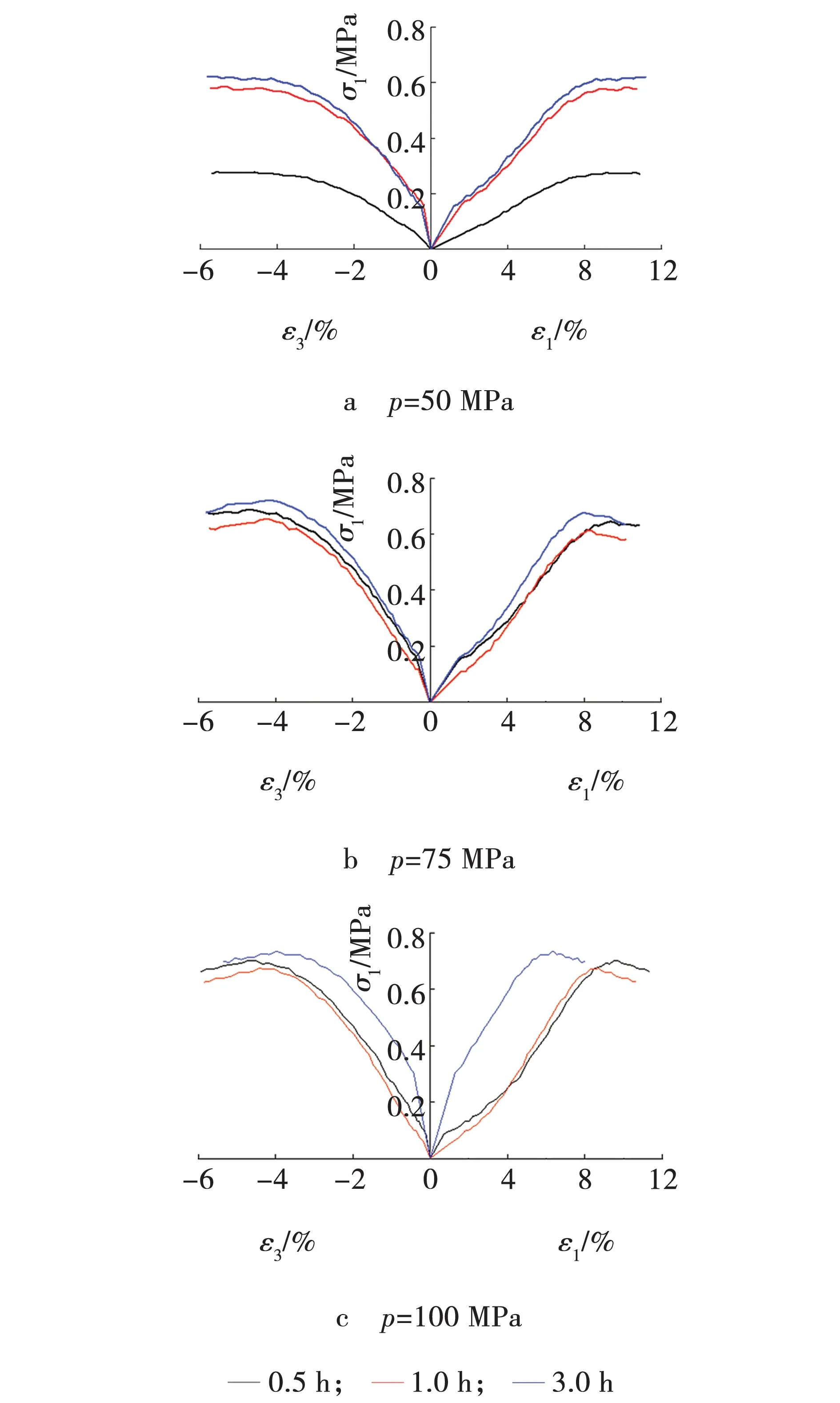

图2为不同成型压力和保压时间下煤样单轴压缩应力-应变曲线(ε1为轴向应变,ε3为径向应变)。图3为不同成型压力和保压时间下煤样单轴压缩轴向应变-体积应变曲线。

图2 不同成型压力与保压时间下煤样单轴压缩应力-应变曲线

从图2可以看出,在50 MPa成型压力下,煤样应力-应变曲线呈应变硬化型,而在75和100 MPa下,应力-应变曲线呈应变软化型。各状态试样在单轴加载条件下应力-应变可大致分为弹性、屈服和破坏3个阶段。曲线的峰前弹性阶段较长,屈服阶段较短,但弹性段光滑度较差,随着成型压力的增大,峰值后应力跌落的趋势越明显,相比于成型压力为50 MPa的煤样,成型压力为75和100 MPa的煤样其破坏阶段较明显,表明随着成型压力增大,试样从延性到脆性过渡,但脆性并不明显。

图3 不同成型压力与保压时间下煤样单轴压缩轴向应变-体积应变曲线

根据图2中煤体单轴压缩实验结果,曲线轴向应力-径向应变与轴向应力-轴向应变相比,峰前连续、光滑性更好,且几乎均为线弹性。对于曲线峰后变化,径向应变的变化趋势与轴向基本相同。3种成型压力下的应力-径向应变曲线重合度较高。相比于成型压力为75和100 MPa的煤样,成型压力为50 MPa的煤样,在保压时间为0.5 h情况下的径向应变较大。其中,煤体单轴压缩体积应变εV=ε1+2ε3。

从图3中可以看出,煤体单轴压缩体积应变曲线总体趋势基本一致,可以大致分为2个阶段,即体积压缩阶段和扩容阶段。其中体积压缩阶段大部分对应试样轴向应力-应变曲线弹性加载段,且体积变形阶段增加较快,体积应变曲线由压缩阶段至扩容阶段变化较为明显,但不能说明煤体容易发生扩容[16]。当成型压力为50 MPa时,3种保压时间的体积应变-轴向应变曲线相比之下接近重合,说明在该成型压力下保压时间对体积应变影响较小。相比于成型压力为75和100 MPa,成型压力为50 MPa的煤样在保压时间为1 h时的扩容点体积应变最大。而当成型压力为100 MPa、保压时间为3 h时,煤样扩容点处的体积应变明显较小。

3.2 峰值强度与弹性模量

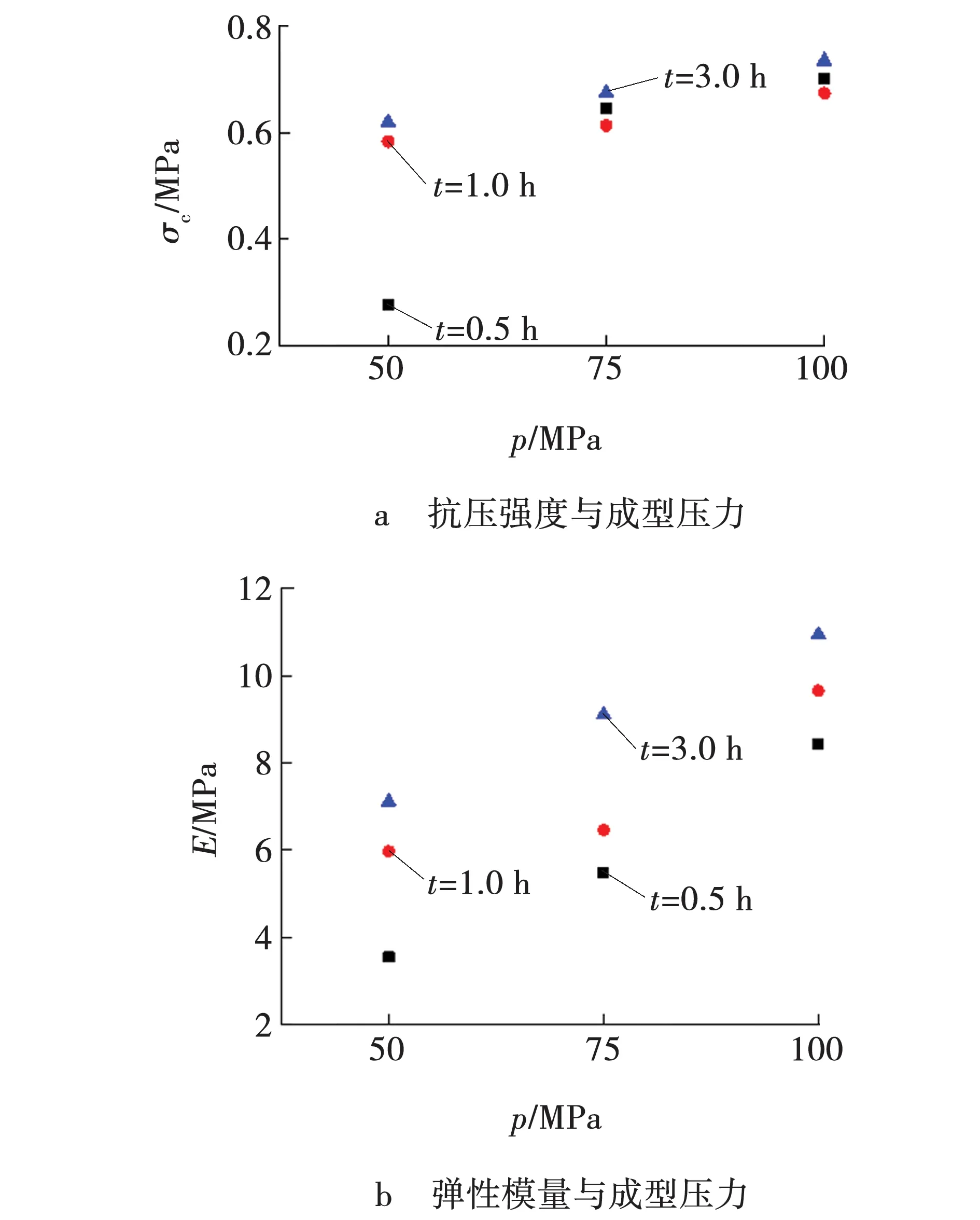

图4a为煤样单轴抗压强度随保压时间和成型压力变化关系。由图4a可以看出,相对于成型压力为100 MPa,成型压力为50和75 MPa时煤样的单轴抗压强度相对较低。当保压时间为0.5 h,成型压力为50、75 和100 MPa时,煤样的单轴抗压强度分别为0.276、0.645和0.703 MPa,随着成型压力增加,煤样单轴抗压强度增大幅度分别约为133.70%和8.99%,而当保压时间为1和3 h 时,煤样单轴抗压强度增大幅度分别为5.14%~9.93%和8.87%~9.04%。可以看出,当保压时间为0.5 h时,成型压力大小对煤样单轴抗压强度大小的影响显著。当成型压力一定(50 MPa),保压时间为0.5、1.0、3.0 h时,煤样的单轴抗压强度随保压时间的增大而增大。成型压力为50 MPa、保压时间为0.5 h时,煤样的单轴抗压强度为0.276 MPa,当保压时间1 h时相应增加到0.584 MPa,较0.5 h时增加了111.59%,保压时间进一步提高至3 h时,单轴抗压强度增至0.620 MPa,较1 h时增加了6.16%。可以看出,当成型压力为50 MPa时,保压时间1 h是门槛值,1 h后单轴抗压强度几乎不再增加。而当成型压力为75和100 MPa,煤样的单轴抗压强度随保压时间的增大呈先减小后增大规律。煤样的单轴抗压强度分别先由0.645降至0.614 MPa,0.703降至0.675 MPa,分别下降了4.81%和3.98%,再分别由0.614增至0.675、0.675增至0.736 MPa,增长的幅度分别为9.93%和9.04%。由此可以看出,当成型压力为75和100 MPa时,保压时间对煤样单轴抗压强度大小的影响较小,而成型压力为50 MPa时,煤样单轴抗压强度变化较大,这可能是因为在煤样制作过程中,成型压力越大,煤样中裂隙较少、裂缝张开度越小,煤的结构元素间联系越强,单轴抗压强度也就越大[7]。

图4 不同保压时间下煤样单轴抗压强度与弹性模量随成型压力的变化关系

根据单轴压缩实验应力-轴向应变曲线,对不同状态下煤样的弹性模量进行计算,弹性模量为轴向应力-应变曲线的近似直线段斜率,文中取应力-轴向应变曲线近似直线段(20%~70%峰值强度)斜率,计算公式如下:

E=σ1/ε1,

式中:E——弹性模量,MPa;

σ1、ε1——某应力状态下的轴向应力及轴向应变。

图4b为不同保压时间下煤样的弹性模量随成型压力的变化关系。由图4b可见:弹性模量均随成型压力和保压时间的增大而增大。当保压时间为0.5、1.0、3.0 h,成型压力从50增至100 MPa,煤样的弹性模量分别从3.54增加到8.44 MPa,5.97增加到9.66 MPa,7.11增加到10.95 MPa,分别增长了54.30%~54.52%、8.21%~49.54%、20.21%~ 28.12%。可以看出,相比于保压时间为1和3 h,保压时间为0.5 h时,成型压力的大小对煤样弹性模量的影响较大。成型压力为50、75和100 MPa状态下,保压时间从0.5增至3 h,煤样弹性模量分别从3.54增加到7.11 MPa、5.47增加到9.11 MPa、8.44增加到10.95 MPa,分别增长了19.10%~68.64%、18.10%~41.01%、13.35%~ 14.35%。由此可以看出,随着成型压力的增大,煤样弹性模量逐渐增大,且随着保压时间的增大,单轴压缩煤样弹性模量的增长幅度范围在逐渐减小。煤样弹性模量随成型压力的增大而增大,主要原因可能是因为随着成型压力的增大,改变了煤体原有的性质,试样的黏聚力增大,从宏观来看,则表现为煤体抵抗变形的能力增强[17]。

通过成型压力和保压时间对煤样的力学特性影响研究,可以看出:当成型压力为100 MPa时,煤样弹性模量较成型压力为50和75 MPa时煤样弹性模量有较大幅度的增加,且成型压力为100 MPa时,保压时间为0.5和3 h的煤样单轴抗压强度大小基本相同,因此保压时间为0.5 h即可以满足实验目的,进而节约了实验所用的时间。因此在该次实验中,最佳成型压力可定义为100 MPa,最佳保压时间为0.5 h。

3.3 煤样破坏模式

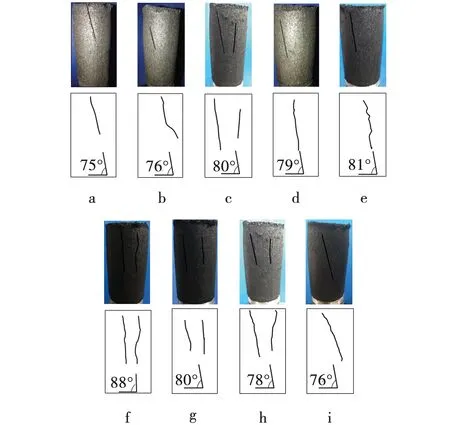

图5为不同成型压力和保压时间煤样宏观破坏形态图和素描图,图中粗实线代表张开角度较大的主裂纹。其中,图5a~i实验条件分别为50 MPa、0.5 h,50 MPa、1.0 h,50 MPa、3.0 h,75 MPa、0.5 h,75 MPa、1.0 h,75 MPa、3.0 h,100 MPa、0.5 h,100 MPa、1.0 h,100 MPa、3.0 h。

图5 不同成型压力与保压时间煤样宏观破坏形态

由图5可以看出,单轴压缩作用下,总体而言煤样破坏程度较小,在破坏形式上,图5a~5i的破坏形式以劈裂形式破坏为主,煤样破坏伴随着较少的宏观裂纹产生,这些裂纹倾斜的方向几乎沿轴向存在。总体而言,保压时间和成型压力对破坏模式和破坏角的影响较小,破坏角分布在75°~88°。

4 结 论

(1)各状态煤样在单轴加载条件下应力-应变可大致分为弹性、屈服和破坏3个阶段,在50 MPa下,煤样的应力-应变曲线呈应变硬化型,而在75和100 MPa下,应力-应变曲线均呈应变软化型,成型压力为75 MPa时,3种保压时间的轴向应力-应变曲线相比之下一致性最好。

(2)当成型压力为100 MPa时,煤样的弹性模量较成型压力为50和75 MPa时的煤样弹性模量有较大幅度的增加,且成型压力为100 MPa时,保压时间为0.5 h,和保压时间为3 h的煤样单轴抗压强度大小基本相同,因此最佳成型压力确定为100 MPa,最佳保压时间为0.5 h。

(3)煤样破坏形式以劈裂形式破坏为主,保压时间和成型压力对破坏模式和破坏角的影响较小,破坏角分布在75°~88°。