钛合金薄壁筒形壳体加工技术研究

李玉亮,欧阳金栋,王再玉,姚盼盼

(航空工业洪都,江西 南昌,330024)

0 引 言

随着国内外航空工业的快速发展,被誉为“崛起的第三代金属”——钛合金以其良好的热强性和高比强度,在高性能航空武器上获得了广泛的应用。但近些年来航空武器产品对轻量化的要求越来越严格,以致航空设计人员在进行产品结构设计时多采取等强度设计方法,对零件多采用薄壁甚至超薄设计,这对零件的加工技术提出了更高的要求。壳体类筒形零件是构成航空武器外部支撑结构的典型结构件之一,其结构复杂、工艺难度大、制造风险高且在飞行器结构中数量众多,是影响型号研制进程的关键环节之一。

钛合金薄壁筒形零件,因钛合金材料具有较高的常温及高温强度,且材料热导率为5~12,是合金钢的1/7,铝合金的1/6,导热性差,切削时热量集中在切削刃附近,刃区温度极高,刀具磨损迅速,使薄壁零件加工尺寸控制更加困难,精密尺寸和技术条件难以满足,加工后的零件超差甚至报废较多,极大制约了零件的合格交付。

本文以典型的钛合金薄壁筒形壳体构件为研究对象,基于零件的结构特征,结合钛合金材料的切削特性,制定其加工工艺路线及装夹方式,然后对零件加工变形结果进行分析,从优化零件结构特征和改进加工工艺路线及装夹方式对零件的加工变形采取更好的控制措施。

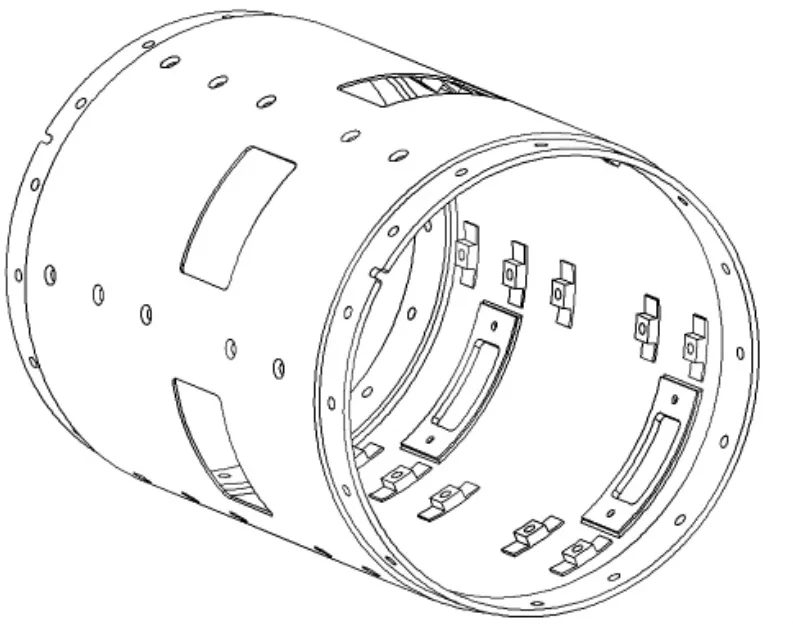

1 零件结构特征

薄壁筒形壳体结构特征如图1 所示, 长度为L,外圆直径为φD,内圆直径为φD-2.4,壁厚为1.2mm,属于典型的筒形薄壁件;零件外圆上设计有5 处窗口及5 组高精度位置要求的孔系,内部设计有多个方形安装凸台,安装凸台内型面均为圆度曲面,且各安装凸台曲面同轴度要求较高,零件结构复杂;前后套接端面设计有32 个精度光孔, 以及同轴度和垂直度等高精度形位公差要求, 加工过程中薄壁壳体容易变形,加工难度极大。

图1 薄壁零件示意图

零件精度要求较高的尺寸如下:1) 壁厚1.2(-0.05,+0.05),U 型孔宽度 4(+0.02,+0.06),对称度为0.04;2) 薄壁外圆及前后套接面孔系位置精度为φ0.2;3) 前后两端面相对于内圆轴心线的垂直度0.05mm;4)前后套接面尺寸公差为 φD-5(-0.15,-0.05), 且 同 轴 度 为 φ0.1;5) 前 后 端 面 套 接 孔φ5.3H9;5)壳体外圆柱度为 φ0.2。

薄壁壳体成形材料选择强度较高、重量轻的钛合金锻环TC4,热处理状态为退火M,该材料显著优点是:比强度高、高温性能好、抗氧化。 在高温400℃环境下仍可保持较高的抗拉强度和屈服强度。 但TC4属于耐热合金难加工材料,钛合金的一些物理力学性能给切削加工带来了较大难度。 TC4-M 钛合金材料技术状态及机械性能如表1 所示。

表1 TC4-M 钛合金技术条件及机械性能

2 工艺设计及加工结果分析

2.1 工艺方案的制定

基于前面对该薄壁零件结构特征及成形材料分析的基础上,初步制定零件加工工序如表2 所示。

加工过程中需注意以下事项:切削量大的部分先加工,尺寸精度及形位公差要求高的后加工;具有形位公差要求的尺寸尽量一次性加工,减少换装带来的加工偏差;装夹定位时应注意对称性,尽量降低零件的加工变形。

2.2 加工结果分析

在首件完成试制后,对零件依据技术要求进行了检验,大部分尺寸精度和形位公差均满足要求,但部分存在超差情况,具体零件重要尺寸检验情况如表3所示。

表2 加工工艺路线

表3 零件检验计量情况

表3 计量结果显示: 套接面尺寸公差及同轴度、外圆柱度均存在一定超差情况,这主要是由零件变形引起, 对比每步工序完成后的尺寸加工测量情况,主要加工变形发生在10 号、25 号和30 号,以及热处理的安排不合理引起的零件加工变形,下面对产生变形的原因进行分析。

装夹变形:在进行10 号、25 号和30 号的车削和镗削加工时,在整个车镗加工过程中,缺少合理的工装,采用直接三爪+橡胶垫定位壳体加工,虽然橡胶具有一定的缓冲作用,但由于薄壁刚性差,夹紧力均匀性差,依然会引起壳体的加工变形。热处理工艺安排:在整个薄壁零件的加工过程中只安排了一次人工时效去应力, 零件原材料厚度为15mm, 需要加工至1.2mm,整体切削量大,应增加热处理工艺去除残余应力,减小整体加工应力变形,零件的开口工序在最后完成,在完成30 号工序前没有进行去应力工序,上一工序累积的加工应力在不对称开口后释放引起零件变形,因此在进行最后开口工序前应增加自然时效去除加工应力,以减小最后的零件加工变形。 零件结构特征:内部具有32 个凸台结构,所有凸台需在内部镗孔后,采用动力头进行行切,切削量大,加工费时,且切削应力很大,造成零件加工变形。

3 结构特征优化及加工工艺改进

3.1 结构特征优化

针对内部凸台较多,采用动力头行切加工,因切削量及加工应力大带来的加工周期长及变形大等问题,结合电阻点焊应力小的特点,将内部所有凸台结构优化为电阻点焊结构形式, 在原凸台两侧增加1mm 厚度耳片, 通过电阻点焊两侧耳片将凸台与薄壁壳体连接为一个整体,优化后具体结构形式如图2所示。

图2 优化后薄壁零件示意图

零件结构优化后,在凸台焊接前,内部结构为光滑的圆筒结构,可以采用车、镗削工艺直接加工至壳体壁厚保留0.2mm 余量, 然后将所有内部凸台通过电阻点焊与壳体连接,焊接后采用人工时效去除焊接残余应力,有效控制后续余量的加工变形。

3.2 加工工艺改进

合理选择装夹定位方式: 由于该零件为薄壁零件,刚性差,如果选用三爪卡盘外圆夹紧的装夹方式,零件将受三个方向的径向夹紧力,如图3(a)所示,在粗加工阶段可采用,而在精加工过程中会因夹紧力不均匀而变形,以致无法保证加工尺寸及形位公差。 通过深入分析零件装夹方式及装夹零件的受力方向,在精加工阶段采取轴向定位夹紧,可以有效减小由于径向受力而带来的变形,如图3(b)所示。 因此该薄壁零件精加工阶段装夹方式如下:加工外圆采用内圆和端面定位、轴向压紧的装夹方式,加工内圆采用内圆端面定位,内圆撑紧的装夹方式,加工方法采用两端加工法,即一端内圆用于定位,加工另一端内圆,再掉头装夹加工内圆。

图3 径向定位装夹和轴向定位装夹示意图

热处理工序安排:在整体工艺路线安排中,热处理的目的是消除零件的加工内应力,以减少后续工序的加工变形,更好地保证零件质量。 粗加工去除了大量的零件余量, 钛合金表面产生不均匀的残余应力,在粗加工阶段后安排一次去应力时效。内部凸台在电阻点焊工序后,热量存在分散不均匀性,也会产生部分残余应力, 因此在电阻点焊后安排一道热处理工序。 在最后零件的开口工序前,增加自然时效去除上一步工序的切削及装夹内应力,以减小最后的零件变形,控制尺寸精度。

加工余量及加工流程优化:加工余量直接影响工序尺寸, 更重要的是关系到加工质量及加工成本,切削余量大,刀具与零件摩擦产生的热量多,会产生过多的残余应力,引起零件变形,因此选取适合的切削用量对控制零件的变形也至关重要。结合薄壁壳体零件结构特点,加工余量主要在车削、镗削加工完成,车削、镗削过程的变形是影响加工质量的主要问题。 在轮廓尺寸成型后,铣削加工去除开口及孔系余量。 在粗加工阶段,为提高生产效率,要去除绝大部分余量,留有能够修复尺寸余量即可;在半精加工阶段,去除应力时效产生的变形余量,精修装夹定位基准,次要表面完成了最终加工,留取适度余量;精加工阶段要保证设计图样所有技术指标, 加工余量预留足够即可。 优化后的加工工艺路线如表4 所示。

表4 优化后加工工艺路线

3.3 优化后加工结果

基于结构特征优化,采用改进加工工艺进行该钛合金薄壁壳体的加工,经检测计量,所有尺寸及形位公差均满足设计要求。

4 结 语

本文通过试验研究了薄壁零件结构特征、装夹方式及加工工艺流程对薄壁筒形壳体的加工变形影响,并依据试验结果分析优化了薄壁筒形壳体的结构形式,改进了零件加工装夹方式及加工工艺流程,最后加工的零件尺寸及形位公差满足设计要求,肯定了工艺方案的可行性和技术措施的有效性,可为其他薄壁筒形壳体的研制生产提供参考。