某型飞机护板作动筒开锁压力研究与分析

丁允停,钟小宏,许 磊

(1.空装驻上海地区军事代表局,中国 上海,200030;2.航空工业洪都,江西 南昌,330024)

0 引 言

飞机起落架系统包括起落架和起落架护板,起落架和护板的收放都依赖于作动筒。由于起落架和护板在收上和放下状态需要锁定,故常常采用带机械内锁的作动筒,通过机械内锁,将作动筒活塞杆牢固地固定在特定位置。采用该种带内锁的作动筒,不需要单独设置护板上位锁,在满足功能的前提下简化结构、节省空间、减轻机体重量。

作动筒内锁开锁压力的设计是作动筒内锁设计的关键。 通常来说,作动筒开锁压力需要与飞机系统相匹配,开锁压力不宜过小,否则会出现作动筒在正常上锁后因系统回油压力过大而误开锁的情况;而作动筒开锁压力过大,则会使作动筒开锁困难,特别是在采用气动驱动时更加明显。 因此,本文针对某型机前机轮护板作动筒,结合其结构特点,对作动筒开锁压力进行研究与分析,获取影响作动筒开锁压力的主要参数,提出合理的结构优化措施,提高作动筒开锁压力稳定性,并通过试验进行相应验证。

1 前护板作动筒分析

1.1 前护板作动筒结构

某型机前护板作动筒结构主要由外筒、活塞、活塞杆、卡圈、顶圈、支撑衬套、螺栓、钢球、弹簧等零件组成,钢球安装在活塞、活塞杆的安装孔内,详见图1。

1.2 作动筒开锁工作原理

前护板作动筒为单活塞杆结构,由于护板收上位置和放下位置都需要锁定,所以上、下位置均带钢球锁。 具体原理如下:如图1、图2 所示,作动筒上位锁开锁时,液压油由管嘴A 进入,液压油推动活塞及活塞杆,液压推动活塞斜面挤压大钢球,大钢球推动顶圈,使两顶圈分开,压缩弹簧,钢球进入两个顶圈之间;同时活塞带动小钢球,小钢球受力作用沿卡圈斜面滑动或滚动而下,最后越过卡圈,活塞与活塞杆从锁住位置脱离完成上位锁开锁。下位锁(活塞杆伸长位置)开锁与上位锁(收缩位置)开锁同理。

图1 前护板作动筒结构图(作动筒缩进状态)

图2 作动筒开锁原理

2 开锁压力分析

由于作动筒上位锁、下位锁结构基本一致,本文以作动筒上位锁(活塞杆收缩位置)结构为研究对象,结合弹簧力和摩擦力,对作动筒开锁压力进行分析。

2.1 开锁时受力分析

通过对作动筒结构分析,当作动筒开锁时,液压推动活塞,活塞同时与大小钢球作用:斜面挤压大钢球、端面挤压小钢球。 作动筒开锁主要需要克服以下大钢球和小钢球与各零件间的作用力:小钢球与活塞杆接头、卡圈之间的静摩擦力,大钢球与两个顶圈间的摩擦力,活塞与外筒间的摩擦力,活塞与活塞杆间的摩擦力,以及弹簧的压缩力。

2.1.1 大钢球开锁时受力分析

如图3 所示为开锁时大钢球受力图。

图3 大钢球受力图

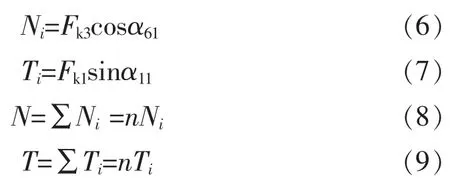

根据受力平衡得

支撑力中,F最大, 则临界状态时,F和 F的摩擦力为滑动摩擦力,F为静摩擦力,即

其中,μ 为摩擦系数。

设N 为开锁压力,T 为弹簧压力,钢球数目为n,则

故由上可得

2.1.2 小钢球开锁时受力分析

如图4 所示为开锁时小钢球受力图。

根据受力平衡得:

图4 小钢球受力图

支撑力中,F为主动力,则临界状态时,F和F的摩擦力为滑动摩擦力,F为静摩擦力,即:

2.1.3 综合分析

设液压压力为P,活塞杆有效面积S,活塞有效面积 S,则

所以可求得

2.2 开锁压力影响参数

由式(22)可知,影响开锁压力的参数包括:弹簧压力T、活塞与大钢球接触面夹角α、顶块斜面夹角α、活塞杆斜面夹角α和卡圈斜面夹角α及摩擦系数μ。

2.2.1 钢球接触面角度

由图5 可知,开锁过程中,大、小钢球与活塞或卡圈首先是在斜面上发生接触,随后钢球的运动接触点会转移至圆角上, 当钢球与活塞或钢球与卡圈的接触点位于圆角上, 也会使得活塞或卡圈的接触斜面角度α和α变大。 钢球在活塞或卡圈圆角上运动的过程,相当于活塞或卡圈的等效斜面角度α和α逐渐变大。

图5 大小钢球相关配合尺寸示意图

通过计算,开锁压力随卡圈斜面角度变化的曲线如图6、图7 所示,卡圈与小钢球斜面角度、活塞与大钢球斜面角度的变化能影响开锁压力,当斜面等效角度增大时,开锁压力随之减小。因此,增大卡圈等斜面角度,有如下效果:

1) 其余条件相同时,能减小开锁压力;

2) 能使开锁压力——钢球摩擦系数之间对应曲线更平缓。

图6 开锁压力随卡圈斜面角度变化的曲线

2.2.2 弹簧力

弹簧力为决定开锁力大小的重要因素。在不考虑摩擦力的情况下, 开锁机构各接触面角度为理论值45°,由式(22)计算得到,作动筒开锁压力与弹簧力符合如下关系:

式中P 为开锁压力,T 为弹簧力,S为活塞有效液压面积。可见开锁压力与弹簧力成正比,作动筒开锁压力大小与弹簧力大小直接相关。

图7 开锁压力随活塞斜面角度变化的曲线

如图8 所示,活塞作用的有效面积:

图8 前护板作动筒活塞有效面积

如图9 所示, 自由状态时弹簧的长度为22 mm,所选弹簧为标准件 HB3-53-2.5×13×22-II,数模理论弹簧(19.3mm)的开锁压缩量为ΔL=22-19.3+1.7=4.4mm。

图9 弹簧示意图

根据弹簧标准件号,查《飞机标准件手册》第266页续表 2-113 中可得:T=316N,f=1mm。

由《飞机标准件手册》第258 页表2-106 中计算公式 6 和公式 10 可得: 弹簧自由长度 H=t·n+(nz-0.5) d(d≤3 取 nz=2.5);

查标准件手册p265,t=3.4

故:22=3.4n+2×2.5

n=5 圈

则数模理论开锁状态时弹簧的弹簧力为:

不考虑摩擦力的情况下, 对应的开锁压力:P=1.4MPa;

当弹簧理论长度调至 20 时,ΔL=22-20+1.7=3.7mm,弹簧的弹簧力为:

不考虑摩擦力的情况下, 对应的开锁压力:P=1.2MPa。

2.2.3 开锁压力与摩擦系数、弹簧力之间关系

综合小钢球和大钢球处的受力情况,结合作动筒结构参数,计算得到作动筒开锁压力与摩擦系数、弹簧力变化的关系,如图10 所示。

图10 上位锁开锁压力随摩擦系数变化的关系

由图10 可见,随着摩擦系数、弹簧力的变化,作动筒上位锁开锁压力发生相应变化,具体如下:

1) 弹簧力越大,随着摩擦系数变化,开锁压力曲线变化更急剧,开锁压力更不稳定;

2) 弹簧力越小,随着摩擦系数变化,开锁压力曲线变化更平缓,开锁压力更稳定。

查询《新编液压工程手册》中,推荐钢-钢之间的滑动摩擦系数取0.05~0.1;如图10,当大钢球和小钢球的摩擦系数都取0.1 时:

(1) 当弹簧力为 315N 时, 实际开锁压力为7MPa;

(2) 当弹簧力为 200N 时, 实际开锁压力为4MPa;

(3) 当弹簧力为 100N 时, 实际开锁压力为2MPa。

作动筒实际装配时,各部件装配差异、钢球相对位置变化等因素都会使得摩擦系数发生变化。当作动筒装配偏差较大时,其摩擦系数变化范围要大于装配偏差较小的作动筒,其受到的摩擦力范围值也要大于装配偏差较小的作动筒。

因此,当作动筒装配偏差较大导致摩擦系数处于偏大范围值时,开锁压力更不稳定,因此减小弹簧力是降低和稳定开锁压力(避免开锁压力过大)的有效措施,同时增加作动筒开锁机构装配精度要求也可避免摩擦力范围出现较大偏差。

3 开锁压力试验

前护板作动筒理论要求的最小开锁压力 (液压)为1.3MPa~2.2MPa,为了验证卡圈等效角度和弹簧力对开锁压力性能的影响,将作动筒分别装配不同的卡圈试验件后进行开锁压力试验验证。

主要验证目的:

1) 卡圈与钢球配合斜面角度(θ=45°、50°、55°)对开锁压力的影响(如图11);

图11 卡圈与钢球配合面角度示意图

2) 卡圈圆角 R(R=1、R=2)对开锁压力的影响,如表1 所示,共6 组卡圈;

3) 弹簧预压缩量(长度)对开锁压力的影响。

表1 卡圈编号

试验结果见图12 和图13。

图12 不同试验件气压最小开锁压力示意图

图13 不同试验件液压最小开锁压力对比图

通过上述试验,可以得出以下结论:

1) 卡圈斜面角度θ、 倒圆角R 对开锁压力存在影响,卡圈斜面角度θ 增大,作动筒最小开锁压力相应减小;倒圆角R 增大,作动筒最小开锁压力相应减小。 从试验结果来看,卡圈斜面角度θ=45°,倒圆角R=2 比较合理,气压和液压开锁压力都比较稳定;

2) 调整弹簧压缩量对前护板作动筒开锁压力大小和稳定性有直接影响,所以对于前护板作动筒开锁压力调试,弹簧长度调整是关键因素。

4 结 论

本文通过研究分析和试验验证, 采用钢球机械内锁的作动筒开锁压力主要与内锁机构结构参数、钢球与机构间摩擦力和弹簧预压力有关:

1)增大卡圈与小钢球接触面角度,增大活塞与大钢球接触面角度都可以有效减小作动筒开锁压力;

2) 减小弹簧预压力可以有效减小作动筒开锁压力,且调节弹簧预压力是调节作动筒开锁压力的最直接方式。 采用较小的弹簧预压力,钢球摩擦系数变化时,开锁压力变化更平稳。