永磁同步电动机调速范围的优化及性能分析

程献会,王淑红

(太原理工大学 电气与动力工程学院,太原 030024)

0 引 言

永磁同步电动机具有结构简单、运行可靠、效率高等显著优点,其应用范围较为广泛,在航空、国防、工业生产和日常生活中都可以看到它的身影[1-2]。

已有许多专家学者对永磁同步电动机进行过优化设计,从而使电机性能更优越,使用更广泛。文献[3]采用田口法,以电机的效率和磁钢用量作为优化目标,对内嵌式永磁电动机进行优化设计;文献[4]同样采用田口法对铁耗和转矩脉动进行了优化。文献[5-6]对电动汽车用永磁同步电动机进行了电磁设计和弱磁调速分析;文献[7]中搭建了凸极式永磁同步电动机弱磁调速的控制系统;文献[8]从内置式永磁同步电动机的数学模型及弱磁控制方式入手,采用数值计算方法,分析了不同参数对电机弱磁调速的影响;文献[9]讨论了永磁体分段对永磁同步电动机参数和调速范围的影响;文献[10]设置了一种分段Halbach结构的表贴式永磁同步电动机以降低涡流损耗等;文献[11]对V形异步起动永磁同步电动机的齿槽转矩进行了优化;文献[12]采用多目标遗传算法对不同类型的电机结构进行优化。

对于调速永磁同步电动机,在传统的控制方法下,电机受到电源电压和电流的限制,基速以上很难有较大的调速范围。为了扩大电机的调速范围,并确保电机的恒功率运行范围和电机性能,不仅要采用带有弱磁控制模块的控制系统,电机本体参数也应与控制系统有较好的配合,满足弱磁调速策略对电机参数的要求。永磁同步电动机的励磁由电机转子上的永磁体提供,永磁体在电机制作时已放置好,励磁无法根据实际需要进行调节,所以在电机设计时应考虑永磁体的尺寸和位置,为弱磁调速控制提供合理的永磁体磁链及交直轴电感参数。

本文在电机设计过程中,以弱磁调速的倍数为电机永磁体尺寸的优化目标,使用有限元仿真软件,对两种不同形状的永磁体电机进行参数化仿真,确定电机永磁体的位置和尺寸对电机调速范围的影响。分析了矩形永磁体和V形永磁体在不同尺寸和位置,对电机参数的影响,给出永磁体的尺寸,完成对电机调速范围的优化并分析电机性能。

1 永磁同步电动机弱磁调速的基本原理

1.1 永磁同步电动机的数学模型

在三相电流对称、电机稳定运行且忽略定子绕组电阻、铁心饱和、铁耗的情况下,永磁同步电动机在d,q坐标轴下的数学模型如式(1)、式(2)。电压方程:

(1)

电磁转矩方程:

(2)

由电压方程可得出:

(3)

式中:p为电机的极对数;Lq,Ld分别为电机定子的交直轴电感;iq,id分为电机定子的交直轴电流;ψf是电机的永磁体磁链;ω为电机角频率。

由式(3)可以看出,当电机的端电压和电流达到极限值,且电流全部为直轴去磁电流时,电机可以达到理想最大转速:

(4)

调速永磁同步电动机的电压和电流的极限值取决于控制系统的逆变器,如果需要更高的转速范围,需要减小永磁体的磁链和增加直轴电感。但过小的永磁体磁链会造成电机转矩的下降,在电机优化时应综合考虑,不应为了单纯提高调速范围而牺牲太多的转矩。

1.2 基于最大转矩电流比控制的弱磁调速性能分析

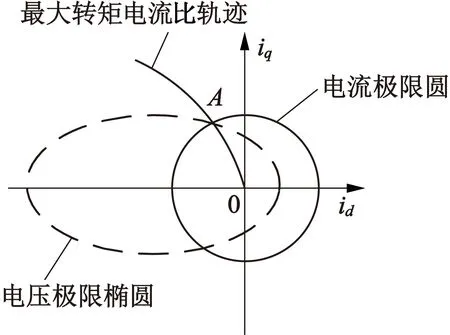

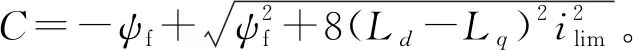

凸极永磁同步电动机采用最大转矩电流比控制时,电机的电流矢量应满足:

(5)

定子电流矢量轨迹如图1所示,当电机的端电压和电流达到极限值时,经过公式推导可得出此时的转折速度:

(6)

图1 定子电流矢量轨迹

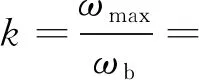

定义电机的弱磁扩速倍数:

(7)

(8)

根据式(8)可得如图2所示的凸极永磁同步电动机弱磁扩速倍数随凸极率和弱磁率的变化曲线,可以看出,电机的弱磁扩速倍数随凸极率和弱磁率的增加而增加。对永磁同步电动机的凸极率和弱磁率进行优化,便可以影响电机的扩速范围。

图2 弱磁扩速倍数k与ξ,ρ的关系

2 永磁同步电动机优化

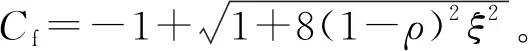

分别对原功率为2.2 kW,永磁体为矩形和V形的两台内置式永磁同步电动机进行优化,以弱磁率和凸极率为优化目标,使其满足两倍以上的调速范围。

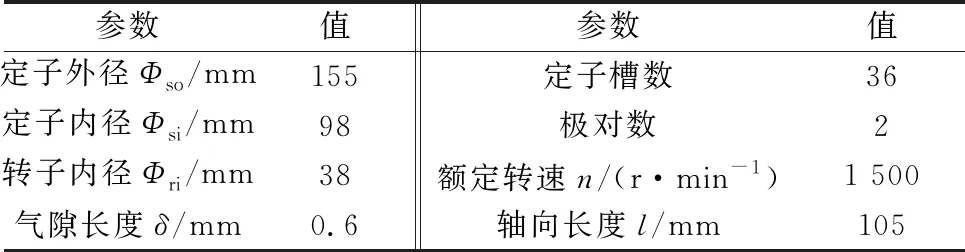

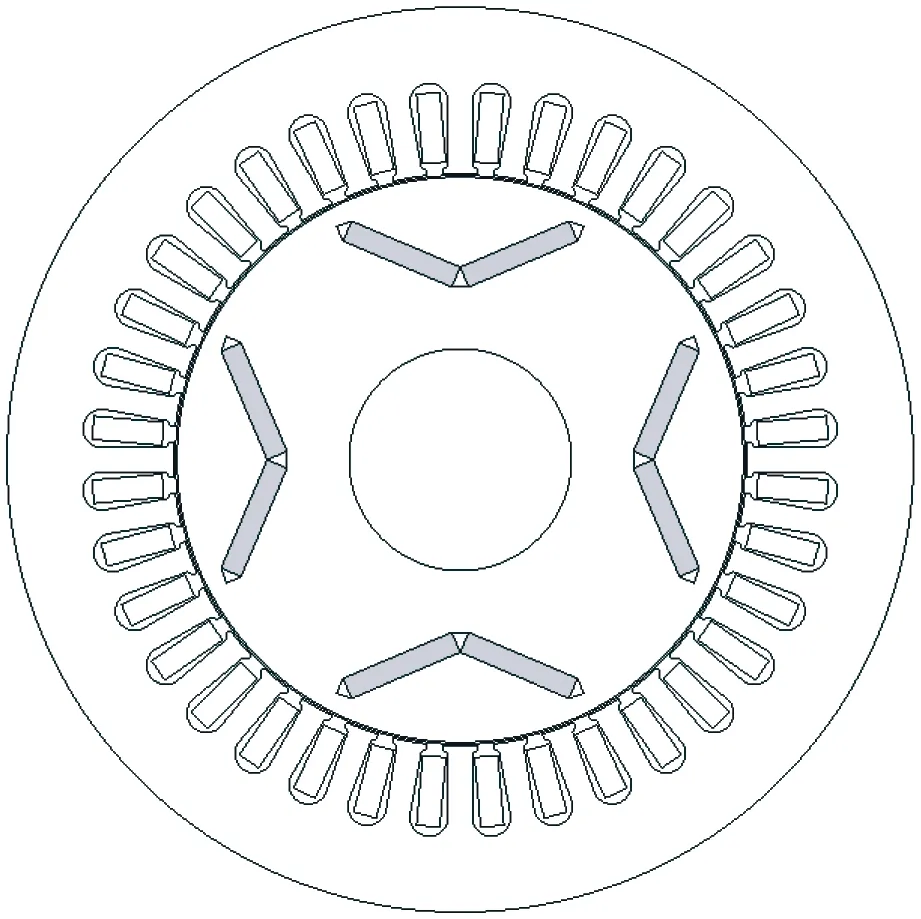

2.1 建立电机的物理模型

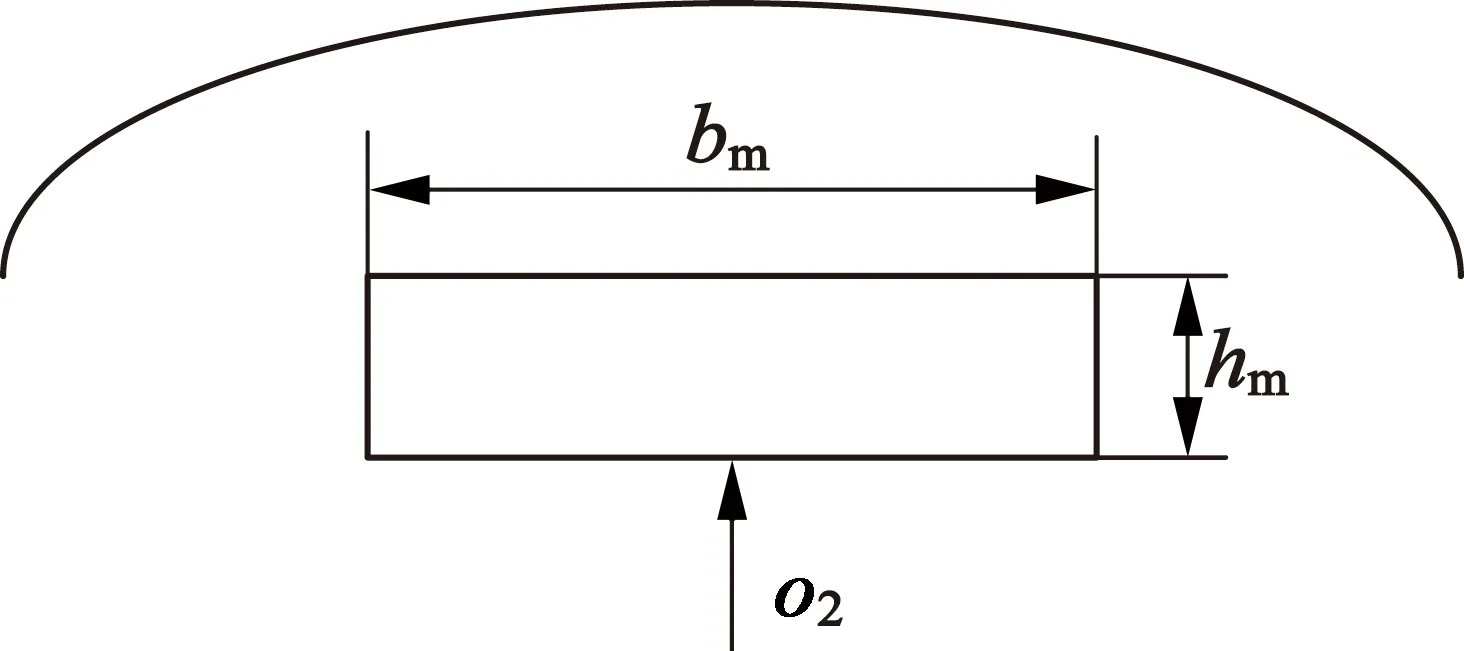

样机的基本参数如表1所示,电机的物理模型如图3、图4所示。在电机基本结构尺寸不变的情况下,对电机的永磁体尺寸、位置进行优化,永磁体尺寸主要有永磁体宽度bm,永磁体磁化方向长度hm。矩形永磁体的位置主要靠轴心距确定,就是永磁体下边缘距离电机中心的距离,即o2。轴心距越大,永磁体离气隙越近,离电机转轴的中心则越远。V形永磁体的位置还要依靠永磁体旋转角度来确定,旋转角为θ。

表1 电机的基本参数

图3 矩形永磁体电机模型

2.2 电机的优化

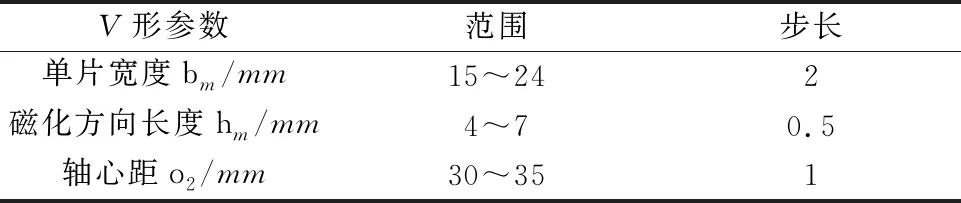

在初步确定电机额定电流的情况下,对永磁体的尺寸范围进行优化设计。利用Maxwell软件,分别建立两种永磁同步电动机的2D模型,并设置永磁体宽度、磁化方向长度和轴心距为参数化变量,求解不同情况下的凸极率和弱磁率,参数化范围如表2、表3所示。

表2 矩形永磁体参数

表3 V形永磁体参数

对在此范围内的所有不同组合进行参数化扫描仿真,并进行最优化求解,最优化算法采用默认的拟牛顿算法,它是求解非线性优化问题最有效的方法之一,收敛速度快。最优化求解的目标为ρ≥1.5,ξ≥0.5,由图2可以看出,理论上满足3倍的调速范围。经过Maxwell的最优化求解,可得出永磁体宽度、永磁体磁化方向长度和轴心距的初选结果。

2.2.1 永磁体的尺寸确定

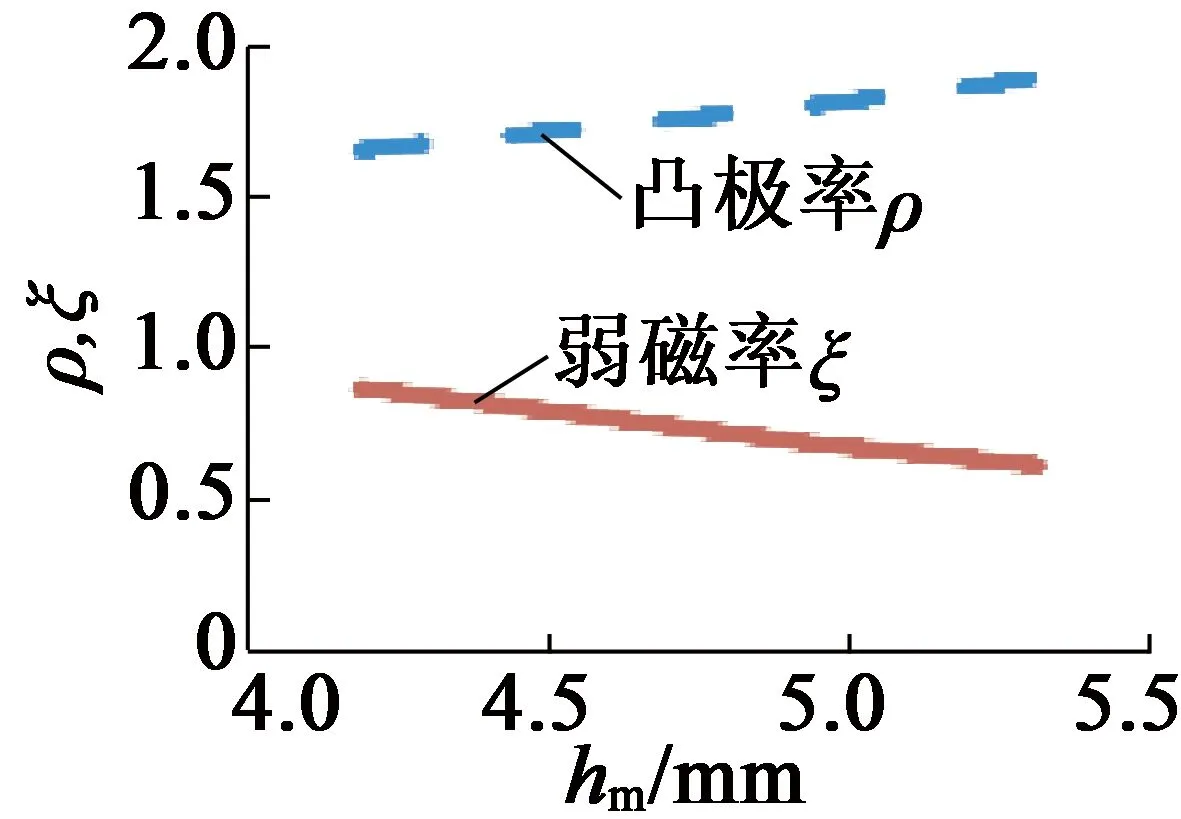

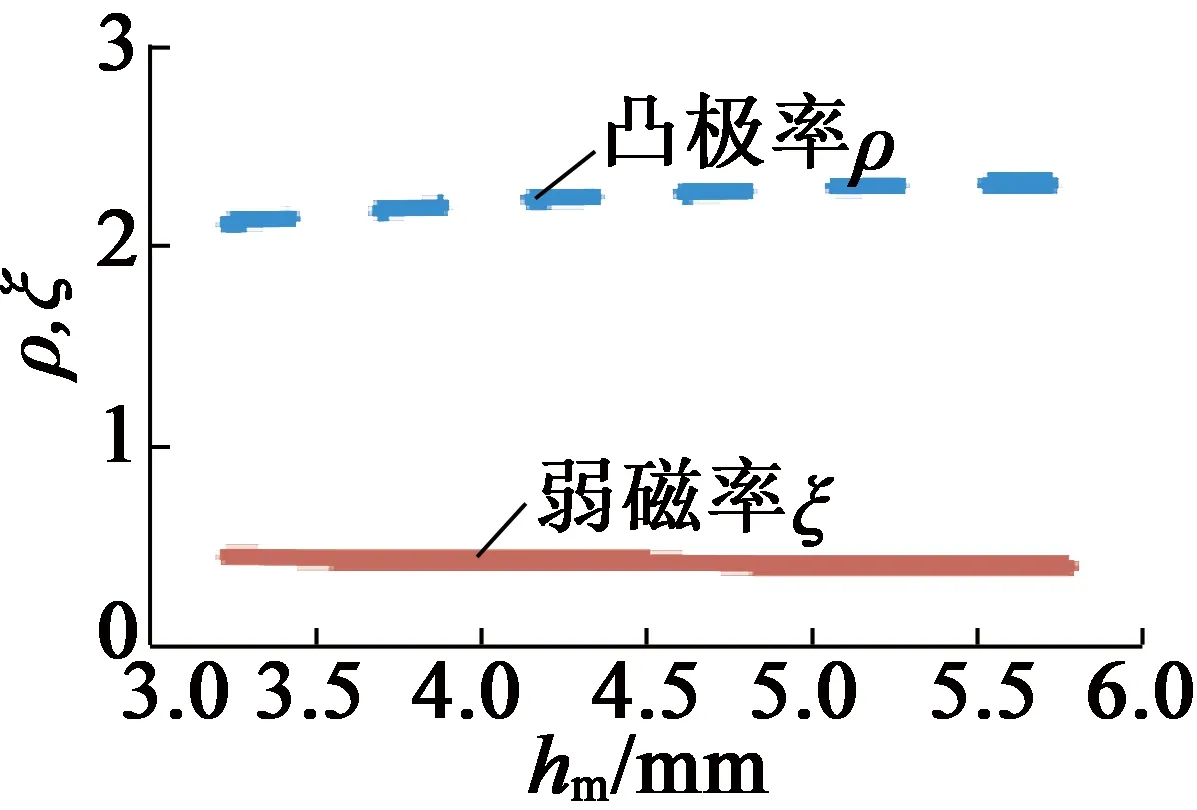

经过分析和有限元软件的计算,可得到ρ和ξ随电机永磁体尺寸的参数变化规律。矩形永磁体和V形永磁体的变化规律都是随着电机永磁体厚度和磁化方向的增加,ρ增加且ξ下降;永磁体宽度对两个参数的影响更明显,如图5、图6所示。

(a) 矩形永磁体电机

(b) V形永磁体电机

(a) 矩形永磁体电机

(b) V形永磁体电机

两个优化参数变化趋势并不相同,在有限元优化求解给出的结果下,要想达到优化目标,并考虑制作工艺难度。最后确定矩形永磁体尺寸确定为宽42mm,厚4mm;V形永磁体尺寸确定为单片永磁体宽20mm,厚4mm。

2.2.2 永磁体的位置确定

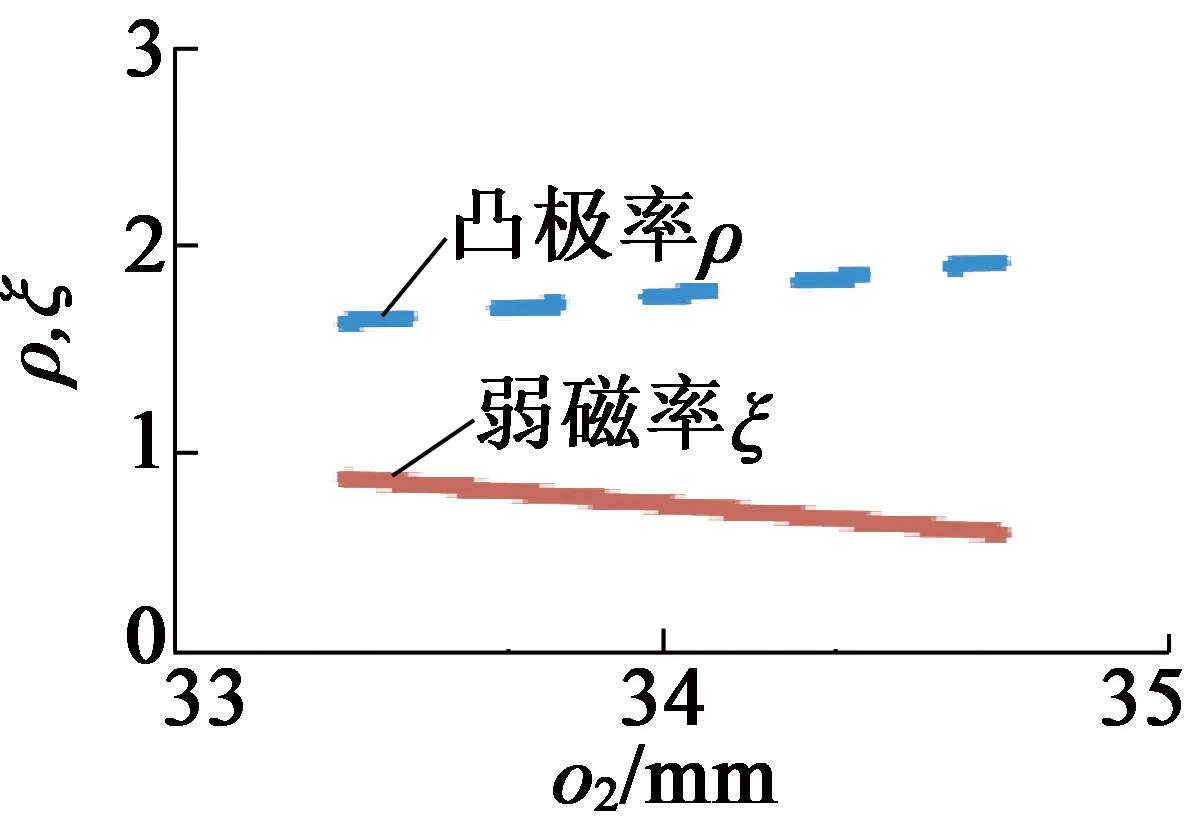

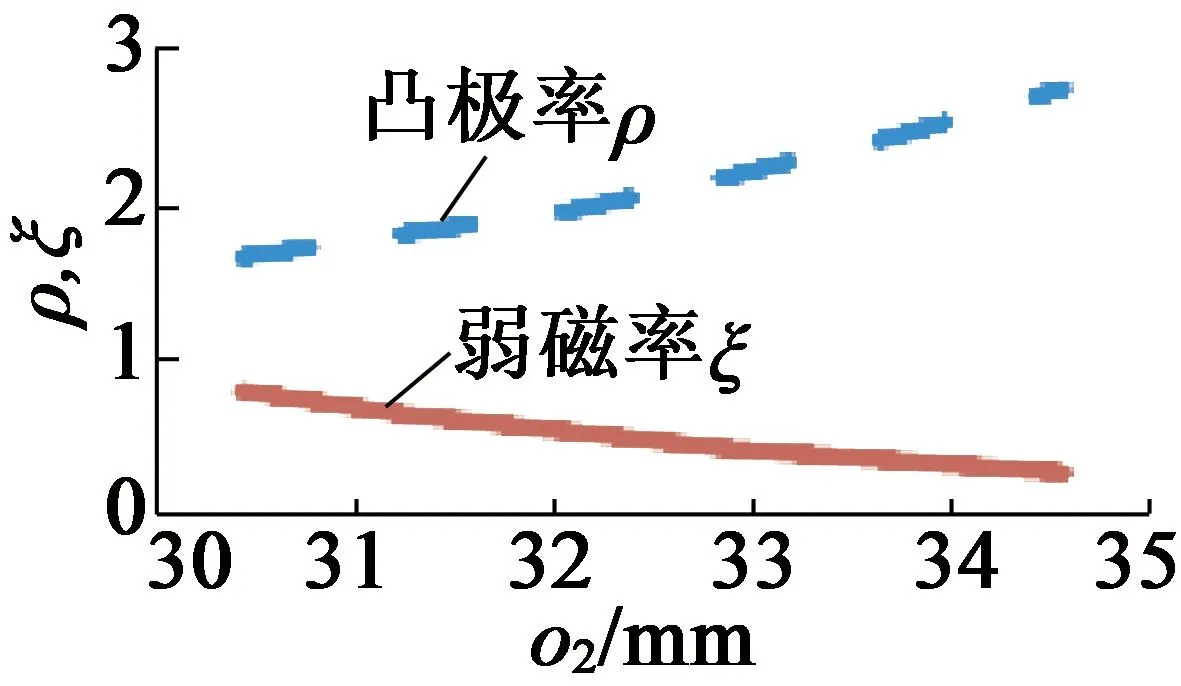

在永磁体尺寸确定的情况下,随着轴心距的增加,如图7所示,矩形永磁体电机的ρ会增加,ξ会下降;V形永磁体电机的ρ和ξ呈相同变化规律,凸极率增加,弱磁率下降。

(a) 矩形永磁体电机

(b) V形永磁体电机

经过优化求解,矩形永磁体电机轴心距选择35mm;V形永磁体电机轴心距选择33mm。

V形永磁体不仅要考虑轴心距,还要考虑永磁体旋转的角度θ对交直轴电感的影响。如图8所示,随着旋转角度的增加,凸极率上升,弱磁率下降,最终旋转角选择23°。

图8 凸极率和弱磁率随旋转角度的变化

3 电机参数分析与对比

3.1 矩形永磁体电机

在永磁体尺寸和位置确定之后,对电机模型进行有限元仿真,电机的直轴电感为0.074H,交轴电感为0.143H,磁链为0.608Wb,仿真得出凸极率为1.93,弱磁率为0.597,满足求解目标。

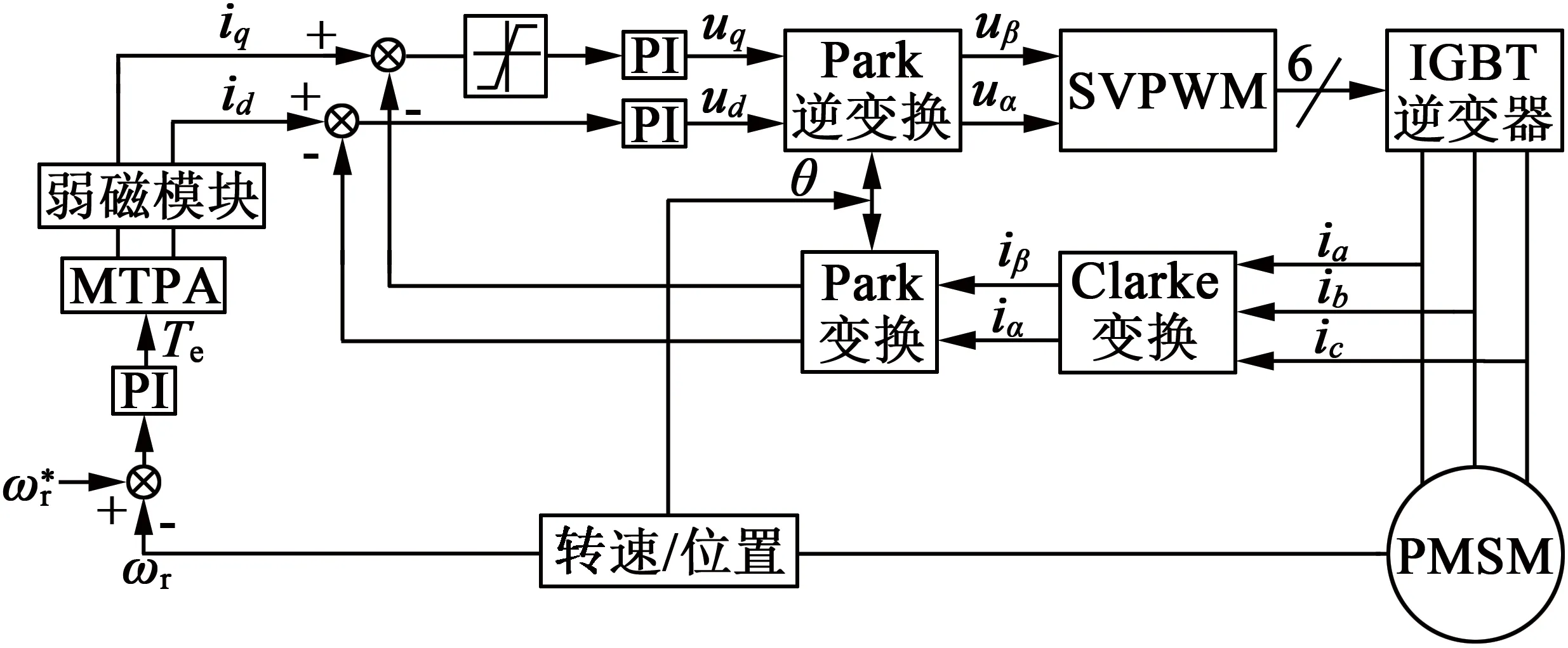

对优化后的电机进行MATLAB仿真分析,采用基于最大转矩电流比的弱磁控制方式,控制框图如图9所示。在空载及负载条件下进行仿真分析,对比优化前后电机的调速范围,结果如表4、图10所示。可以看出,优化后空载条件下调速范围可以达到两倍以上,负载下调速范围也明显提高,达到了优化的目的。

图9 弱磁控制框图

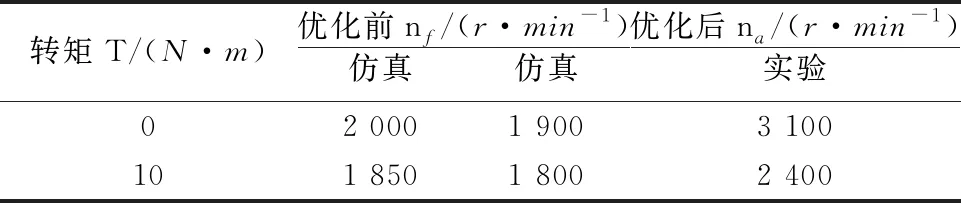

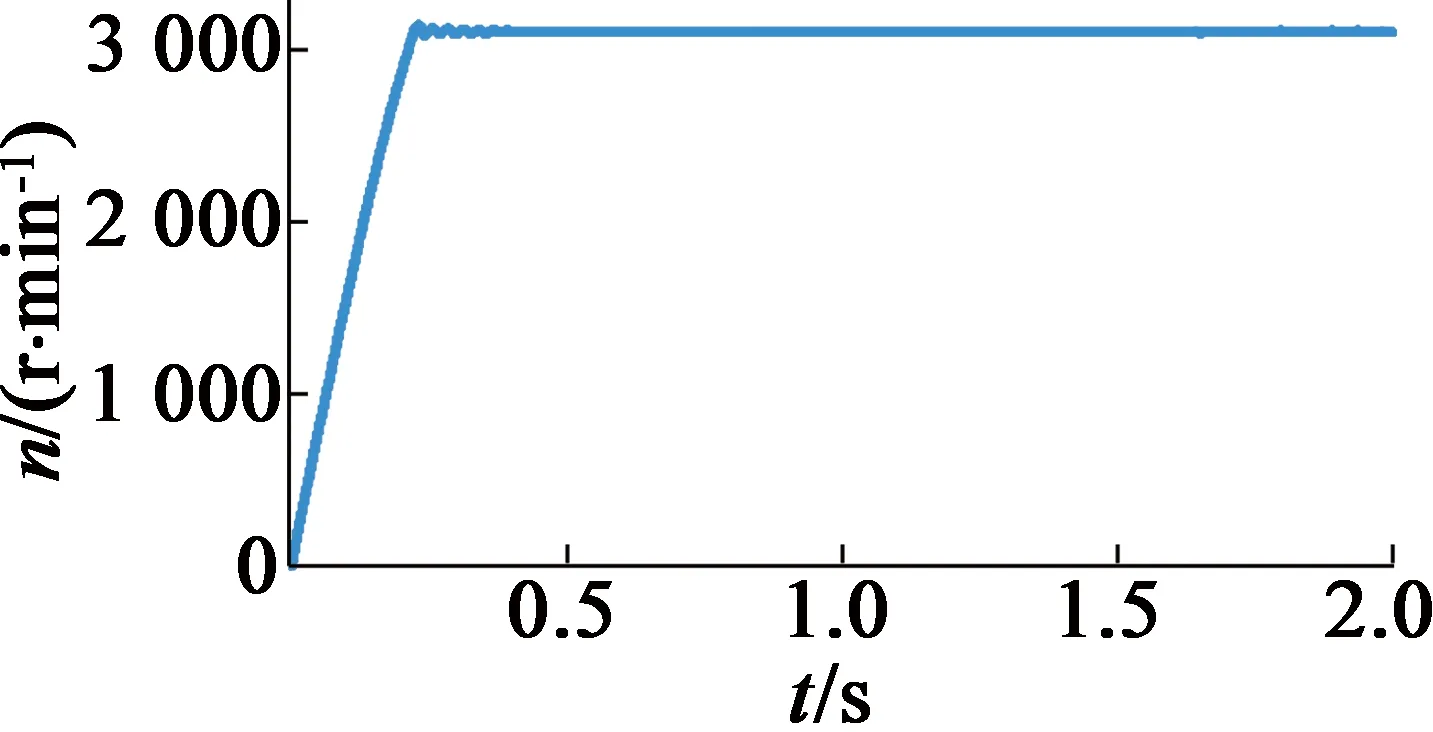

表4 矩形永磁体电机最高转速对比

(a) 空载下电机转速

(b) 负载下电机转速

3.2 V形永磁体电机

对确定永磁体位置和尺寸的电机模型进行有限元仿真,电机的直轴电感为0.073H,交轴电感为0.142H,磁链为0.635Wb,凸极率为1.96,弱磁率为0.56,满足求解要求。

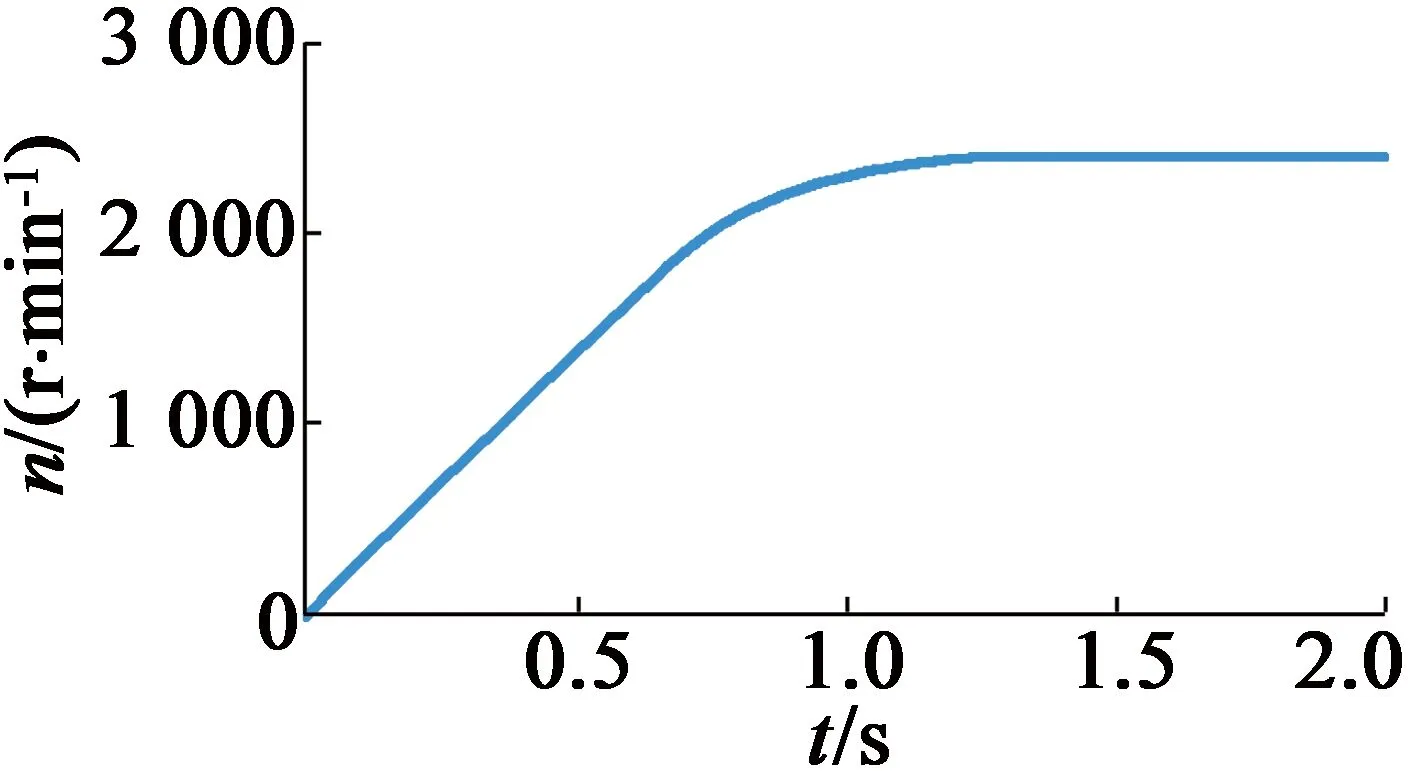

对优化后的V形永磁体电机,进行基于最大转矩电流比的弱磁调速控制下的空载及负载仿真,结果如表5所示。空载可以达到两倍左右的调速范围,负载下速度也有所提高,满足优化目标,如图11所示。

表5 V形永磁体电机最高转速对比

(a) 空载下电机转速

(b) 负载下电机转速

4 结 语

本文借助有限元仿真软件,以内嵌式永磁同步电动机的调速范围为优化目标,讨论了矩形和V形永磁体不同尺寸和位置对电机参数的影响,结合对调速范围的影响,确定了电机永磁体的尺寸和位置,完成了电机的优化设计。以优化完成的电机尺寸,对其进行参数分析和对比,较之前的电机有了明显的转速范围的提升,达到了本次优化的目的。优化过程和结果对内嵌式永磁同步电动机的设计和参数提供了一定的参考。