矿井压风管路气液分离装置优化设计

王常兴,张泽鹏,潘 越,杨 帆,马 浩

(1.山西煤炭进出口集团有限公司,山西 太原 030000;2.河北工程大学,河北 邯郸 056038)

0 引言

压风自救系统是矿井生产安全避险6大系统之一,而压风管路作为井下压缩空气的输送渠道,有着非常重要的作用[1-6]。压缩空气在管路中流动时,由于温差变化产生的冷凝水如不及时处理极易造成压风管路水堵,影响风动设备及压风自救系统的正常使用,目前,解决办法通常是在管路最低处安装排液口,此方法使用时噪声较大且存在安全隐患[5-9]。李宾等[10]发明了油(气)水分离装置,有效改善了压风自救系统的出口气流不均匀现象;周连春等[11]设计出用于瓦斯抽放过程的气水分离装置并进行现场运用,有效提高了瓦斯抽放效率。部分矿井所用的压风管路气液分离装置为一种集水器,由于管路内部为高湍流场,排液过程中出口内外压差较大,且装置进出口结构不均匀,内部气流流速发生突变将引起空化现象,产生振动。基于此,设计了带导流板的气液分离装置,并利用FLUENT软件对排液罐内部流场进行数值仿真分析,以判断设计的合理性。

1 气液分离装置工作原理

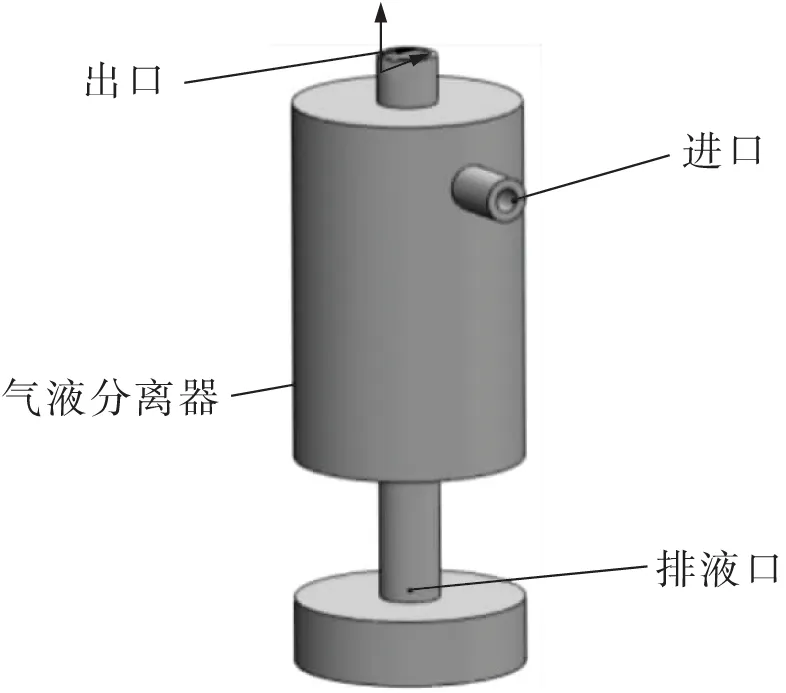

压缩空气通过高压管路传输到井下并应用于各种风动设备,气液分离装置用来分离高压管路中产生的冷凝水,山西某矿采用的压风管路气液分离器如图1所示。压缩空气通过进口流入该装置,由出口继续流入管路,管路中的冷凝水在装置中储存起来,需定期打开阀门进行排液,此装置结构不均匀,进出口前后流体流速差较大,产生的噪声将影响井下作业环境。

图1 气液分离器示意Fig.1 Schematic diagram of gas-liquid separator

2 压风管路气液分离装置改进设计

2.1 结构及尺寸设计

针对目前压风管路排液装置存在的问题,对其进行了结构上的改进,并设计了导流板进行分流,气液分离装置及内部导流器板结构如图2所示。矿井压风管路气液分离装置包括进风口、出风口、罐体、排液口、导流板,罐体最大直径为200 mm,进风口和出风口直径15 mm,排液口直径20 mm,每片导流板厚度为5 mm。罐体中间用法兰连接,排液口设于罐体下端中心处,导流器为两侧对称结构,每侧均为4片导流板,通过中间两片U型导流板与罐体顶部螺栓连接,进风口和出风口位于罐体顶部两侧。从进风口进入的压缩空气通过导流板进入罐体内部,管路中的积液也同时流入罐体,接着气体通过导流板从出风口继续流入压风管路,打开排液口处的截止阀可排出罐体中积存的液体。

图2 气液分离装置示意Fig.2 Schematic diagram of gas-liquid separation device

2.2 加工注意事项

矿井的建设周期相对较长,而且科技在不断进步,设计归于实践的同时技术水平要保证不落后[12]。该装置加工时需保证罐体完全密封,防止漏气,材质选取合金钢或碳钢,连接法兰可根据罐体的大小进行选取,加工材料需能承受一定的压力,单侧全部导流板总宽不能小于罐体进出口直径。

3 罐体内部流场数值模拟

3.1 湍流模型及网格划分

3.1.1 控制方程

考虑到压风管路内部流场的强旋流动,采用RNGk-e模型为湍流模型,相较于标准的k-e模型更能描述流体的高湍状态,计算结果更加精确可靠,根据流体力学控制方程及湍流模型特点,其主要方程可表示为

(1)

式中,k,ε为未知量;ρ为流体密度,kg/m3;t为时间,s;x为向量;u,V为流体运动速度,m/s;μ为流体动力粘度,N/(m2·s);C1ε,C2ε为常量,根据经验分别取1.33和1.85;αk,αε为湍流普朗特系数,根据经验分别取1.0和1.25。

3.1.2 网格模型

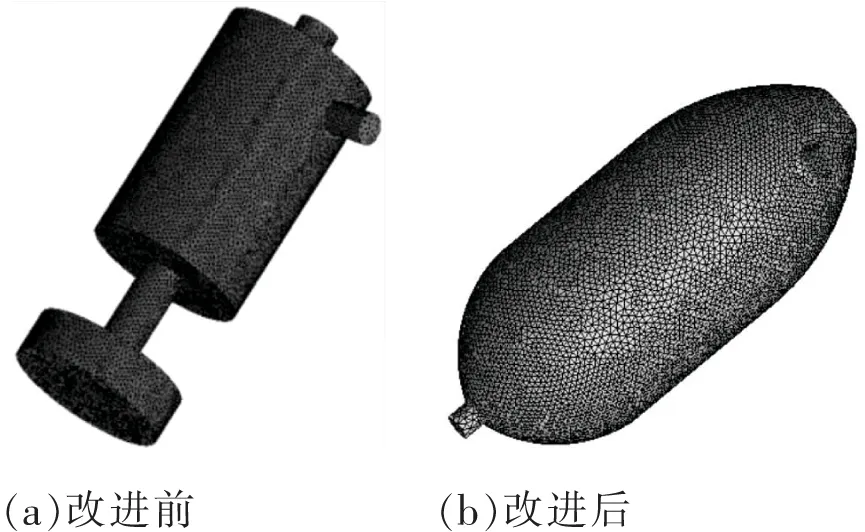

对改进前后打开排液口时的情况进行模拟,利用SOLIDWORKS软件对气液分离装置内部流场进行三维建模,并导入ICEM CFD软件中划分网格,模型选取四面体非结构化网格,对进出口以及排液口区域进行局部细化处理,最终生成的网格质量较好。罐体内部流场网格模型如图3所示。

图3 网格模型Fig.3 Grid model

3.2 仿真结果分析

3.2.1 轴心湍流动能变化

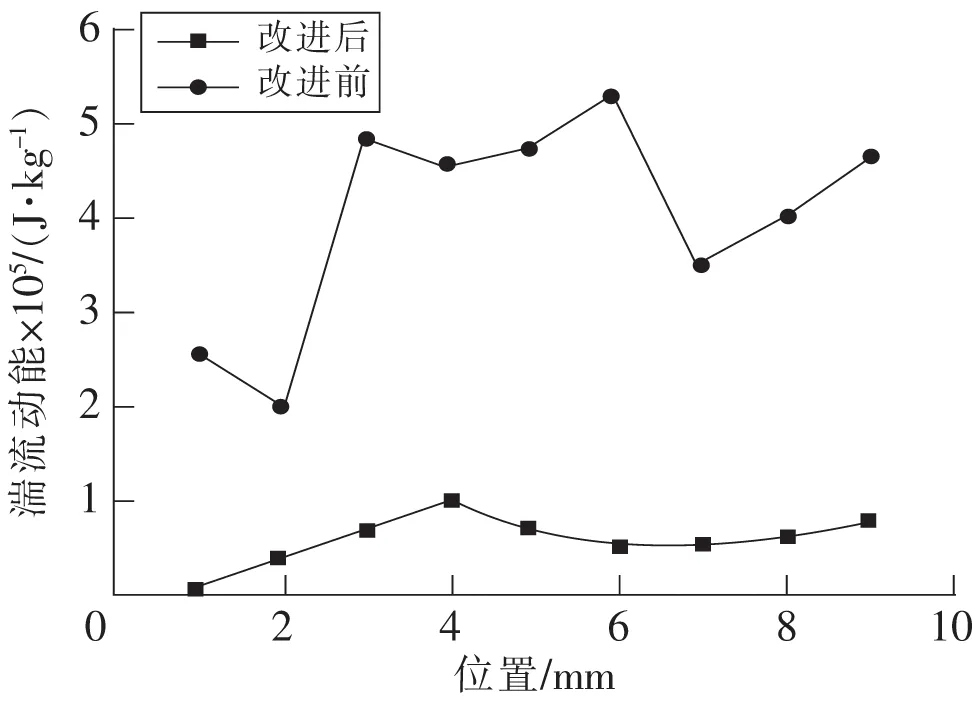

在FLUENT软件中进行数值模拟研究,为了提高数值模拟结果的准确性,结合矿井压风管路实际情况,边界条件设定进口压力为0.8 MPa,出口压力为标准大气压,将最终计算结果导入CFD-POST软件中进行后处理分析。图4为改进前后气液分离装置轴心湍流动能变化趋势,可以看出改进前装置内部流体湍流动能发生多次突变,气流不稳定;改进后装置由于入射角度的影响,罐体顶部湍流动能逐渐增大,在气流向下移动的过程中,轴心湍流动能整体较小,且逐渐减小到一定大小后基本保持平稳,没有出现气流的强旋扰动,最后气体湍流动能急剧上升通过排液口。

图4 罐体轴心湍流动能变化趋势Fig.4 Variation trend of turbulent kinetic energy of tank axis

3.2.2 水平截面速度矢量

图5为改进后气液分离装置距离排液口20 mm处的罐体水平截面速度矢量图。

图5 速度矢量Fig.5 Velocity vector diagram

可以看出,速度矢量基本呈旋流状,靠近罐体内壁区域气流相对密集,气体流动较为平稳。

4 结论

对矿井压风管路排液装置产生的振动及噪声进行了相关分析,并设计了带导流板的气液分离装置。通过计算流体力学的方法进行数值模拟,改进后的装置排液时湍流动能较小,流体运动较为平稳,达到了排液及减振降噪的目的。此装置易于拆卸,使用便捷,建议安装于压风管路地势低洼处,排液口亦可塞入海绵等用来集水,使用效果最佳。