基于模块的飞机消耗式三维工艺设计技术研究*

(中航西飞民用飞机有限责任公司,西安 710089)

现代飞机产品设计采用基于模型定义(Model Based Definition,MBD)技术和CATIA、DELMIA 等三维软件,大幅度提高了产品设计水平。在工艺设计方面,国外先进飞机制造企业从20世纪80年代后期就开始进行三维工艺技术的研究,并成功运用到新机研制中。波音自1994年开始到2004年构建的基于构型定义与控制/制造资源管理(Define and control of airplane configuration/manufacturing resource management,DCAC/MRM)计划,是一项采用产品数字化、并行工程、PDM 和ERP 等最新技术,并基于精益思想的企业重组工程。波音公司在787 客机研发过程中将三维工艺设计技术进行全面应用,该工程的基础是在PDM 上共建构型生成、工艺计划和制造资源管理等系统,它使787飞机在研制期间出现的问题明显减少,研制成本有所降低,并显著提高了客户的满意程度[1]。而我国飞机三维装配工艺设计技术整体起步晚,仍长期停留在二维设计阶段,无法直接利用产品三维模型及其工程信息,从而导致设计制造协同性差,工艺设计结果可行性不高,装配工艺指令描述不直观、不精确等结果,严重影响产品质量和研制周期。二维工艺设计已远远不能满足新机研制的要求,且与产品设计形成了技术发展的不协调,所以对飞机三维工艺设计技术的深入研究与推广势在必行。

基于模块的飞机消耗式三维工艺设计,进一步攻克产品MBD 三维模型信息获取、运用,以及三维工艺设计过程的统一管理技术,构建消耗式制造资源重构与管理模式[2]。在设计制造一体化环境下,以设计模块为基础,依据装配方案,开展面向制造分工的工艺规划,并进行装配结构树构建,实现以装配站位为基础的MBOM 顶层管控,以及以装配指令清单(AOL)为基础的MBOM底层管控;通过单机制造构型配置支撑特定架次飞机制造物料清单MBOM 提取;以单一设计数据EBOM为依据,直接消耗EBOM 中的设计零组件进行装配指令编制,确保实现工程数据集及更改信息在设计与制造之间完整、系统地传递[3]。在此基础上开展工艺规划、工艺设计与仿真工作,实现工程设计数据集与制造数据集的一致性、准确性及可追溯性。

1 模块化产品数据解析

基于模块的产品设计按照飞机功能进行构型项划分,通过“产品结构树”实现从“飞机—章节—部段—模块—零组件”的全流程产品构型管理,所有模块的集合形成完整的产品结构[4]。

基于模块的产品结构树分为顶层结构、构型层和底层结构,其中顶层结构形式相对比较固定,通常不允许改动[5]。构型层进行各种构型管理的工作,主要包括多构型配置、有效性管理等。底层结构由具体的设计数据及相关技术文件组成,是随着产品数据的完善不断变化的。模块化产品数据具有以下特点。

1.1 采用模块化构型管理方法

采用模块化构型管理方法,变基于产品零组件的构型管理为基于模块的构型管理[6]。一个模块可以有一种构型方案,也可以有多种构型方案,如图1所示。

1.2 设计过程与构型管理过程分离

设计人员仅针对确定的构型状态和明确的设计需求进行设计,不需要在设计过程中考虑有效性;构型管理人员负责设计模块的规划、构型配置及相关的工程更改控制。

1.3 面向装配过程的设计模块划分

设计模块划分时,充分考虑制造分离面的划分和制造的装配站位,满足设计模块的完整性和在制造过程中的一致性,充分体现了模块化设计和模块化制造的优势,使制造装配工艺更为简单清晰。

2 消耗式MBOM 重构

传统的飞机采用EBOM、PBOM、MBOM 3层BOM体系,即设计发放数模和EBOM,工艺按照制造需求重构EBOM 生成PBOM,再形成MBOM 作为制造依据。由于飞机有几万个零组件,数量巨大,这种方法的缺点是重构后MBOM 与设计EBOM的一致性难以保证,极大地影响了产品质量和研制周期。

而消耗式MBOM 重构,是在基于MBD的设计制造一体化工作模式下,进行产品设计环境与工艺设计环境的构建,以单一数据集代替传统EBOM、PBOM、MBOM 3层BOM体系,使设计流程和制造流程保持一致,确保工程数据集及更改信息在设计与制造之间、主制造商与供应商之间完整、系统地传递。EBOM 经过“消耗式重构”生成MBOM,取消了传统BOM 管理体系中的PBOM,原PBOM 中的工艺组合件、拆分件等产品结构相关的内容提前到设计并行阶段执行并包含在EBOM 中,PBOM 中的工艺路线信息作为过程性信息在装配结构树搭建前完成,最终体现在装配结构树中。在此基础上开展工艺规划、工艺设计与仿真工作,保证工程设计数据集与制造数据集的一致性、准确性及可追溯性,并为产品验收、客户服务和市场销售提供单一数据。

2.1 装配结构树规划

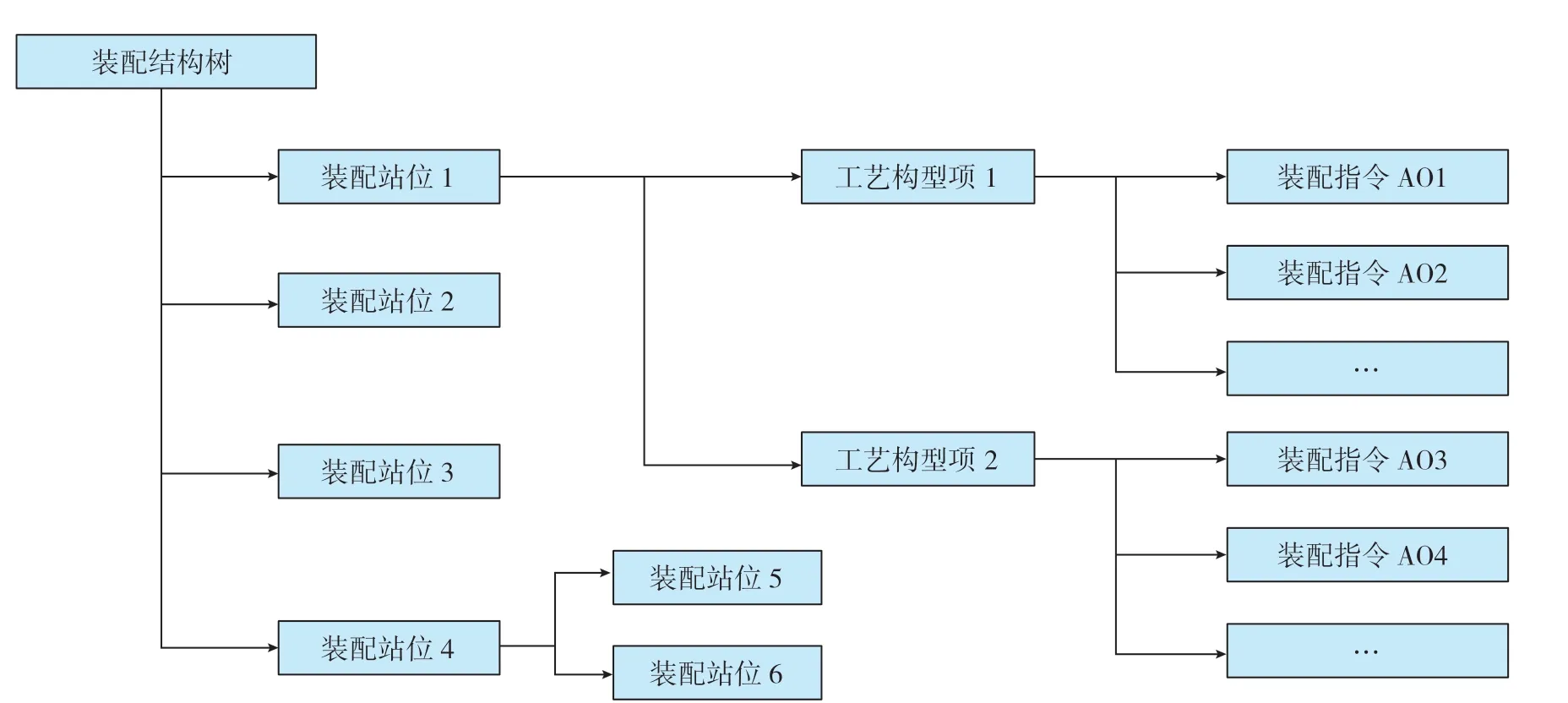

装配结构树是依据产品结构树的数据,按照装配流程,将产品模块划分到各个装配站位,形成相应的装配模块,并对各个装配模块按照组/部件的装配关系进行组织,最后形成的一个全构型的树状层次结构。

装配结构树是工艺规划的结果,是制造构型管理的核心,也是生产制造的数据源。装配结构树与产品结构树对应,从制造角度管理和组织飞机生产相关的信息和资源。装配结构树由装配站位以父子关系搭建而成,父子关系体现工位之间的交付关系及装配序列,即子站位完成的产品交付到父站位所对应的工位上,在父站位上与其他同级站位及其他设计模块再装配成更大的产品部件。

图1 产品模块构型关系Fig.1 Product module configuration

装配站位与特定的物理工位相对应,即与一组特定的空间位置、工装型架、人员、工具等生产资源对应;装配站位管理此工位上完成特定产品的装配过程所需的相关工艺和制造信息,包括产品结构、工艺路线、工艺指令、检验指令、工装工具资源等信息及相关的更改信息等;在装配站位对应工位上利用相关工艺信息和资源,完成多个相关设计模块和子站位的装配工作,如图2所示。

装配结构树包括:顶层装配站位、构型层工艺构型项和底层结构AO。一个装配站位可以包含1种制造构型方案,也可以包含多种制造构型方案,如图3所示。

(1)顶层:基本保持不变,是工艺总体规划的结果,确定装配序列,用于指导生产线规划。顶层结构包含装配站位编号、名称、负责路线等基本属性以及站位间序列关系。

图2 装配结构树Fig.2 Product structure tree

图3 装配结构树结构解析Fig.3 Assembly structure tree structure analysis

(2)构型层:随着设计构型的变化、工艺方案的变化而变化,是工艺构型规划的结果,分为工艺设计库和工艺执行库两种类型。工艺设计库用于支撑工艺设计业务,根据设计更改相应地进行工艺方案调整,以备后续生产执行,与执行架次无关。

(3)底层:无构型、无架次信息,只用于表示具体某组件的安装,包含AO、检验指令等工艺数据,是工艺详细设计的结果。

2.2 基于装配站位的设计模块消耗流程

(1)基于装配站位分配设计构型项:顶层装配结构确定后,将设计构型项根据装配方案消耗式分配至对应的装配站位节点。

(2)基于装配站位创建工艺构型项:在当前装配站位下,创建某特定构型状态下的工艺构型项,将相应构型的模块关联至工艺构型项,实现设计模块的消耗。一个装配站位下可包含多个不同的工艺构型项,每一个工艺构型项表示一种工艺构型。

(3)将装配站位对应的工装/工艺数模关联到工艺构型项,实现仿真工艺数据的集合。

(4)装配指令AO 配套划分:在当前工艺构型项节点关联模块项下,创建AO并依据装配流程定义AO间串并行关系。将所有模块下打散的零组件,消耗式分配到对应AO,实现设计模块-零组件的消耗;选取关键、结构复杂的装配站位进行三维装配仿真验证,完成AO顺序优化,如图4所示。

图4 基于装配站位的设计模块消耗Fig.4 Design module consumption based on configuration assembly

2.3 三维装配工艺指令编制

打破传统的基于纸质的二维装配指令编制,采用基于MBD 三维模型的结构化、数字化工艺设计,直接利用设计模型中的零件制造信息和关键特性,进行消耗式工艺设计,形成结构化的三维工艺指令[7]。基于三维工艺设计系统,利用文字、仿真动画、轻量化模型、图片等多种数据格式进行装配指令的编制,零组件、标准件按位置、种类、数量准确地配套到装配单元,改变传统装配工作对于二维图纸的依赖,实现以单一数据源为基础的制造过程的组织与管理[8],如图5所示。

(1)AO 基本信息定义。在工艺构型项节点下创建AO,依据装配内容定义AO编号、名称、完工时间等基本信息。

(2)工艺流程定义。依据装配流程定义AO 间串并行关系。

(3)零组件及工艺资源划分。在可视化环境下,将其关联的所有零组件、标准件按工艺规划分配到具体工步中,实现设计零组件的消耗。如图6所示,零组件、标准件配套信息均从左侧产品结构树上消耗式分配至右侧AO 工步,确保工艺设计数据与设计数据一致性。同时通过工步关联工艺资源库,调用工装、刀量具、设备等资源到工步[9]。

(4)仿真验证。选取关键、结构复杂、操作空间不开敞的工步进行三维装配仿真验证,优化工步顺序,开展详细工艺设计。

(5)工步内容编制。通过三维编制工具,载入工步内所有设计产品及工装资源的轻量化模型,进行详细工步编制。AO所需产品图样通过关联产品数模自动添加,使用技术文件通过与相关文件系统关联进行添加。

(6)AO 发布。AO 完成审批后以三维结构化形式发布,并推送至生产执行系统,生产现场可在三维环境下进行查看并开展工作,如图7所示。

图5 AO编制流程Fig.5 AO compilation process

图6 AO零组件分配过程Fig.6 AO component allocation process

图7 三维装配指令Fig.7 3D AO

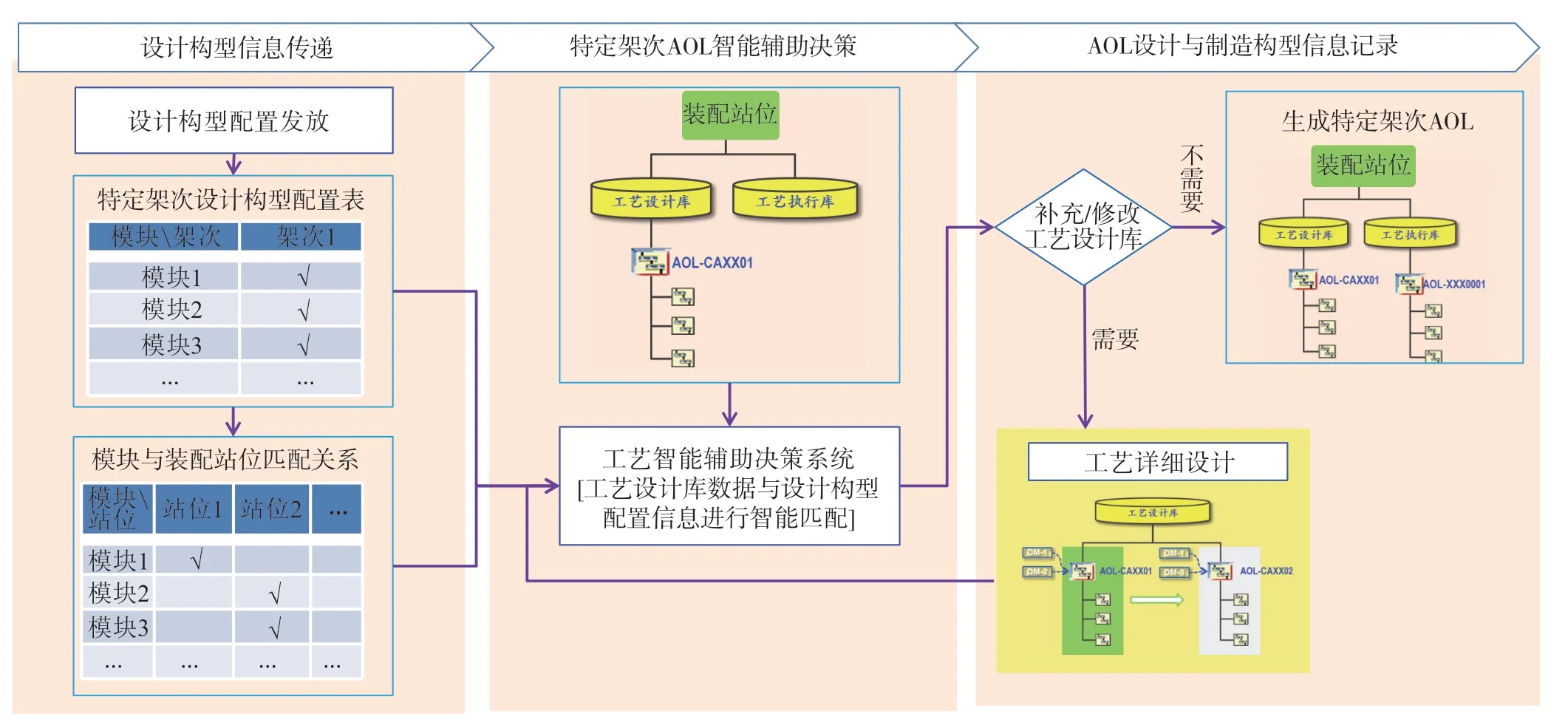

2.4 单机制造构型配置

单机配置制造构型管理技术改变了以往通过跟踪数模架次对工艺设计数据进行维护的制造构型管控模式,采用单机配置的制造构型管控模式。通过基于工艺构型项的单架飞机制造构型的智能匹配方法,实现单架飞机装配指令清单的快速构建及制造数据管理。依据设计全构型数模进行工艺设计,构建工艺设计库,并对其数据进行维护;按照设计单机配置数据,通过配置生成工艺执行库,形成单架机制造数据。减少了由设计数模架次变化引起的工艺数据维护工作,单机状态更清晰准确,实现了制造构型状态的记录和可追溯性,并缩短研制周期。

图8 单机制造构型配置过程Fig.8 Conf iguration process of single machine manufacturing conf iguration

(1)产品数据特点。产品构型采用单架机配置的管理方案,通过对单架机设计模块进行确定和选择进行配置,单架机模块配置结果通过“飞机构型配置表”来明确。

(2)单机制造构型配置方案。基于设计单机飞机构型配置表,形成特定架次AOL(AO List)。AOL是在特定装配站位上完成特定状态设计模块装配的一套工艺指令AO的集合,AO 中描述了相关的工装、工具及原辅料等信息;多个模块利用一套AO 完成装配,即这套AOL 与多个模块存在对应关系,如图8所示。

设计单机构型配置发放前,基于顶层装配结构树以及设计发布数据,开展工艺并行设计,包括工艺构型项规划及AO 设计,其结果在工艺设计库中进行管理;等设计单机构型配置发放后,根据装配站位与模块的配套关系,从设计库中分析获取最接近的工艺构型项,即生成用于特定架次生产执行的AO 清单AOL,从而形成单架机制造物料清单数据,工艺可基于此AOL 进行修改,并提交签审,该AOL 保存到工艺执行库,并下发至生产系统。当设计模块发生更改时,工艺设计库用于对现场未投产及未来架次的工艺指令更改贯彻,工艺执行库用于对现场已投产工艺指令的更改贯彻。任何架次的工艺设计数据均通过此方法产生,避免工艺随设计不同架次状态的变化反复维护工艺设计数据,如图9所示。

图9 单架机生产AO清单匹配过程Fig.9 Single machine AO list matching process

图10 工程更改贯彻过程Fig.10 Engineering change implementation process

3 以SPSBOM为核心的三维交付规范编制

SPSBOM 是部段交付规范所需的全部零组件的清单,用于定义供应商产品的最终交付状态,是供应商制造和最终交付产品的依据。清单包含装配层次、零组件号、零组件名称、数量、版次、下级工程组件号等内容。以SPSBOM为核心的三维交付规范实现了基于制造分工的供应商交付规范结构化管理,并通过SPSBOM 明确部件交付物料清单。在MBOM 顶层规划过程中,可为装配单元指定制造分工,并根据生产量、供应商实际制造能力进行制造分工均衡调整,装配单元可按架次指定不同的制造分工单位。根据制造分工编制结构化交付规范,包含交付要求并自动获取交付清单SPSBOM,实现基于单架机的有效性管理。

三维交付规范以结构化形成存储到数字化飞机制造协同平台中,并基于架次有效性进行管理;根据制造分工自动获取交付清单SPSBOM,可清晰地定义制造分包界面和制造交付要求,通过供应商制造协同平台实现供应商交付数据的提交管理,确保所有交付数据都在制造构型控制之下。

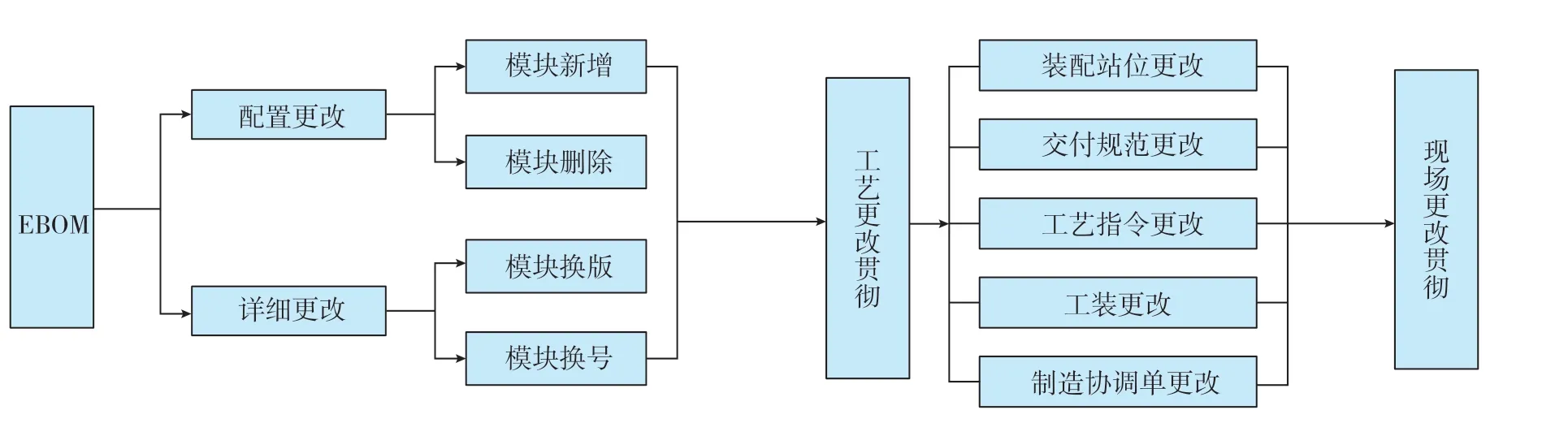

4 一体化工程更改管理

对产品全生命周期的数据关联进行跟踪,制定在单一数据源条件下,数据源更改过程中,工艺更改贯彻管理方案,构建在三维工艺设计环境中工艺设计数据的更改机制。对产品工程更改及构型管理进行贯彻落实及更改追溯,保证各个阶段数据的一致性、唯一性[10]。

设计工程更改分为顶层配置和底层详细更改,根据两种不同的更改方式,工程更改的贯彻过程如下。

(1)顶层配置更改。由模块新增或删除发起,工艺需按照模块增减情况对装配结构树顶层站位进行升版,调整站位中设计模块,同时涉及供应商分工的站位,还需对厂际交付规范进行升版维护,完善SPSBOM 内容。

(2)详细设计更改。由模块换版或换号发起,工艺需按照模块具体更改内容对装配指令进行更改贯彻,同时对相关制造协调单、工装刀量具等数据进行更改贯彻,如图10所示。

5 应用效果

基于模块的消耗式工艺设计技术已全面在新舟700飞机型号研制过程中应用,研制期间完成整机装配站位规划、大部段装配工艺仿真、装配指令编制、厂际交付规范编制等工艺设计工作。通过工程验证,工艺设计效率、质量等方面都得到了极大提升。

以新舟 700 飞机中机身侧壁板(试验件与装机结构件尺寸基本相同,试验件采用二维工艺设计、装机件实施三维工艺设计)为对象对比实施效果,实施三维工艺设计后:实现了可视化工艺设计,提高了工作质量及效率,减少工艺更改60%,缩短工艺设计时间30%;实施三维设计与应用仿真,提前预防干涉与间隙,改进人机功效,提高工装设计效率20%,减少工装返修50%;实施三维指令,可视化输出,提高了指令的阅读性,减少工作阅读指令的技术能力依赖,提高施工效率30%;消耗式工艺设计,保证了工艺数据与设计数据的一致性、符合性,符合率达100%。

6 结论

本文围绕基于模块的飞机消耗式工艺设计原理及方法进行了详细论述,提出了基于模块的消耗式MBOM 重构、装配指令编制及交付规范编制的具体方法和要求。

经过工程实践验证,基于模块的飞机消耗式三维工艺设计技术解决了现有的飞机装配工艺设计过程中普遍存在的工艺设计数据与产品设计数据不一致、单架次飞机制造物料清单不准确、工艺准备周期过长、二维装配指令操作性差等问题,体现了该方法的优越性及合理性;实现了基于单一数据源的产品研制模式,对飞机研制过程中生产计划管控、物料采购及产品交付提供了有力的数据支撑;对于提高飞机快速研制能力,缩短产品研制周期,提高产品质量,降低制造成本具有重要的现实意义。