高海拔高寒区路面底基层施工技术分析

周家文

(中交第一公路勘察设计研究院有限公司,陕西 西安 710075)

1 引 言

基层作为路面结构的主要承重层,其施工质量对道路结构的使用寿命有至关重要的影响,青藏高寒区海拔高、气候寒冷、日温差大、冻融循环频繁等特殊的气候与环境条件对路面材料及施工工艺都提出了更严苛的要求,国内外不少学者已经对高海拔高寒地区道路建设问题进行了不同的研究,但对高海拔高寒区高速公路施工工艺研究甚少。就路面底基层而言,如果将普通地区路面底基层的施工工艺照搬到青藏高寒区,不可避免地会出现各种各样的问题,造成路面整体承载能力和抗变形能力的降低,影响路面的使用性能。为了提出适于该地区的路面底基层施工工艺,在共玉高速公路建设过程中修筑了4.4 km沥青路面试验段,通过试验段的修筑探索各种底基层的施工工艺及适于该地区的最佳底基层类型。

共玉高速公路沿线平均海拔4 100 m,地理和水文地质条件复杂,是在青藏高原冻土地区修建的第一条高速公路。试验路位于B3合同段,起始桩号K629+800~K634+200,共玉高速公路路面结构为:垫层(20 cm级配砂砾)+底基层(18 cm 4%水泥稳定砂砾)+基层(18 cm 5%水泥稳定碎石)+中面层(5 cm AC-16)+上面层(4 cm AC-13)。拟定沥青路面工程试验段方案一为水泥稳定碎石底基层结构,起讫桩号为K629+800~K630+800,长度为1 000 m;方案二为低剂量水泥稳定碎石(2%水泥)底基层结构,起讫桩号为K630+800~K632+000,长度为1 200 m;方案三为级配碎石柔性底基层,起讫桩号为K632+000~K633+200,长度为1 200 m;方案四为土工格室加固级配碎石底基层柔性结构,起讫桩号为K633+200~K634+200,长度为1 000 m,试验路统一采用ATB-25沥青稳定碎石作为基层材料。

2 原材料

2.1 水泥

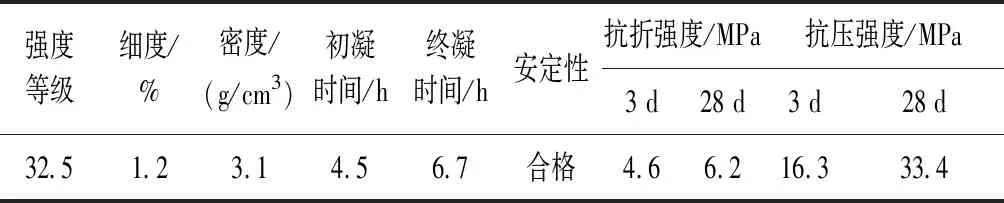

针对高海拔高寒区的气候特点,水泥选用325#普通硅酸盐水泥,主要技术指标见表1。

表1 水泥的物理性质及力学性质

2.2 集料

试验路所用石料采用共玉高速公路B3标段K623+000碎石场生产的石灰岩石料,碎石的压碎值为15.6%,小于26%,磨耗值为13.6%,小于28%,符合规范要求。

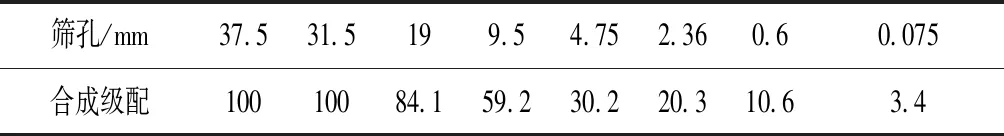

水泥稳定碎石与低剂量水泥稳定碎石底基层集料级配见表2,级配碎石与土工格室加固级配碎石底基层集料级配见表3。

表2 水稳碎石集料级配

表3 级配碎石集料级配

2.3 土工格室

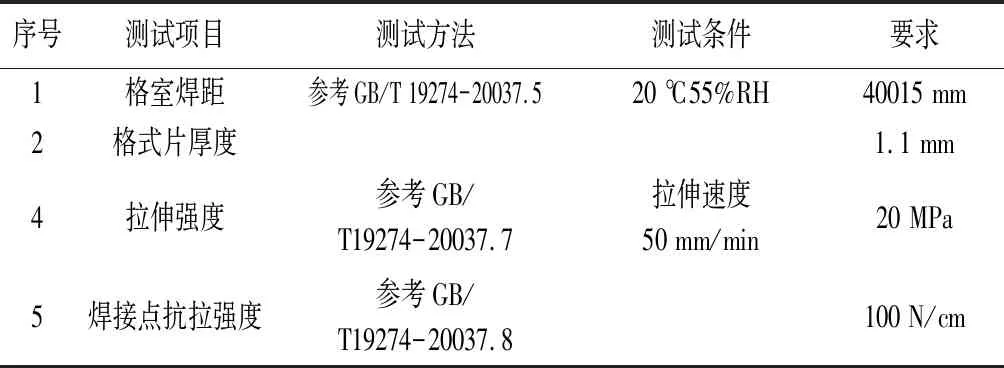

试验路所用土工格室采用由高密度聚乙烯(HPDE)经超声波焊接而成的土工格室,物理力学参数如表4所示。试验路使用土工格室焊点间距为80 cm,完全张开后单个格室呈菱形,面积为40 cm×40 cm,土工格室高度为15 cm。

表4 土工格室相关参数

3 施工工艺

3.1 水稳碎石施工(常规剂量与低剂量)

施工工艺流程:整理下承层→测量放样→集中拌和→运输→摊铺→碾压成型→养生。

采用600 t/H稳定土拌和设备集中拌和,由25 t以上自卸汽车运至施工现场,摊铺前用1台洒水车洒水湿润下承层,采用两台DTU90 d摊铺机成梯队作业进行联合摊铺,两台摊铺机前后相距10~15 m,相邻两幅有8 cm宽度的摊铺重叠。水稳碎石松铺系数采取1.25,即松铺厚度为30 cm;低剂量水稳碎石松铺系数采取1.33,即松铺厚度为23.9 cm。

水稳碎石底基层(4%水泥)碾压:13 t双钢轮压路机稳压两遍;25 t单钢轮振动压路机弱振两遍、强振四遍;26 t胶轮压路机稳压二遍。

低剂量水稳碎石底基层(2%水泥)碾压:13 t双钢轮压路机稳压一遍,25 t单钢轮振动压路机弱振一遍、强振三遍,26 t胶轮压路机稳压二遍。

施工碾压完成后,用洒水车洒水,保持上层湿润,然后覆盖不透水塑料薄膜进行养生。

3.2 级配碎石底基层施工

施工工艺流程:整理下承层→测量放样→集中拌和→运输→摊铺→碾压成型→封层。

采用两台DTU90 d摊铺机成梯队作业进行联合摊铺,相邻两幅有8 cm宽度的摊铺重叠,两台摊铺机前后距离有10 m,摊铺机的螺旋布料有1/3埋入混合料中。

碾压:12 t双钢轮振动压路机静压一遍,振压一遍;两台25 t单钢轮振动压路机左右幅平行作业,先边缘后中间,静压一遍,振压四遍(先小振一遍,后大振三遍);12 t双钢轮压路机静压两遍。

碾压结束检测合格后进行封层施工。

3.3 土工格室加固级配碎石底基层施工

施工工艺流程:试拌、试铺→运输→土工格室铺设与固定→撒铺级配碎石→平地机整平→碾压→封层→成型后管理。

(1)试拌与试铺

用土工格室加固级配碎石是一种新做法,还没有成熟的施工工艺,因而正式施工前,必须根据情况选择一定长度试铺,以确定松铺厚度、碾压工艺、含水量等,为大面积施工提供技术指导。

(2)运输

在集中拌合厂拌和的级配碎石必须采用自卸车运输,根据运距、道路状况、摊铺能力等因素综合确定自卸车数量,以满足摊铺要求为准。为防止运输过程中水分损失过大,可采用蓬布覆盖,到达现场后应随机抽检级配组成与含水量。

(3)土工格室铺设与固定

土工格室能否发挥作用重点取决于施工质量,首先在铺设土工格室前一定要确保下承层平整,不存在大的坑槽。根据土工格室规格尺寸和铺筑宽度,合理安排土工格室铺设方向,宜将土工格室叠放时的焊距方向置于路堤横断面方向,便于土工格室横向与纵向的搭接。

将土工格室充分拉伸张开,保证格室处于张力状态,不能有松弛现象,整体宽度与行车道宽度相同。用钢钎或人工填埋级配碎石混合料将两侧边缘处土工格室固定,人工将土工格室拉开,保证土工格室每个小格子完全展成正菱形,按照此方法沿行车方向从一端向另一端依次展开并锚固土工格室,两段土工格室纵向使用螺栓连接。

级配碎石撒铺前,对土工格室展开与锚固情况进行再次检查,保证土工格室完全张开达到展开面积,并且固定牢固,没有出现松弛。

(4)撒铺级配碎石

由于铺设土工格室后无法采用摊铺机进行摊铺作业,土工格室加固级配碎石底基层采用人工配合装载机、平地机等进行混合料摊铺。

①级配碎石运输到达施工现场后,自卸运输车从施工路段起点位置沿路线纵向向终点位置缓慢倒向行驶,同时倾倒撒铺级配碎石混合料。级配碎石撒铺厚度根据路侧指示桩高程控制,虚铺顶面高度必须高于土工格室顶面,宜高出10 cm以上,避免运输车辆和压路机损坏土工格室。

②自卸车将级配碎石卸下后,人工配合装载机将混合料慢慢撒铺到土工格室内,撒铺要均匀,装载机移料过程中要注意不要将前斗压的过低,以免损坏土工格室。

③撒铺作业过程中重点控制虚铺厚度和每个土工格室内级配碎石的均匀填充,保证每个土工格室内级配碎石的填充程度相近,避免施工过程中对土工格室造成任何损坏。

(5)平地机整平

施工路段撒铺作业结束后,利用平地机对全路段全幅进行再次整平,保证大面平整,且满足横坡要求。整平过程中,安排专人对局部位置进行补料,并对明显离析位置采取铲除换填措施处理。

(6)碾压成型

当混合料摊铺完毕,含水量大于最佳含水量1%左右时,可开始碾压。碾压施工应遵循“先轻后重,先弱后强,先慢后快,先边缘后中间”的原则,具体碾压施工分为初压(静压)、复压(振压)和终压(静压)三道工序。

初压采用振动压路机关闭振动装置静压1~2遍,使混合料初步稳定;复压采用振动压路机振动碾压4~5遍,至压实面稳定、无明显轮迹为止;终压采用压路机静压1~2遍整平即可,具体碾压遍数根据试铺结果确定。

对于边缘部位级配碎石碾压应予以重视,如果压路机无法保证充分压实,应采用小型压路机进行补充压实。

(7)封层

级配碎石底基层施工结束后,应及时铺设封层。

试验路封层采用“单油双料”的沥青贯入式路面施工方法,嵌缝料和沥青的规格和用量参照《公路沥青路面施工技术规范》(JTG F40-2004)沥青贯入式路面施工表7.2.1-1的要求,嵌缝料选用规格为S12的5~10 mm碎石,用量为5 m3/1 000 m2;沥青选用道路石油沥青,用量为1.5 kg/m2。

(8)成型后的管理

施工结束后禁止开放交通,以保护表层不受破坏。

4 检测评价

4.1 回弹模量检测

使用K-30型载荷测定仪检测各种底基层回弹模量,检测数据处理结果见表5。

表5 试验路底基层回弹模量检测结果

4.2 压实度检测

使用灌砂法按照规范步骤检测级配碎石与土工格室加固级配碎石压实度,结果见表6。

表6 压实度检测结果

压实度实际检测结果很好,而通过观察发现松散情况比较严重,故对灌砂法挖坑的试样在试验室进行了筛分,经过筛分发现级配碎石混合料实际级配与设计级配差别较大,主要体现在2.36 mm筛孔的通过率明显小于设计级配(见图1),即实际级配细料偏少。

图1 筛分级配曲线

4.3 弯沉检测

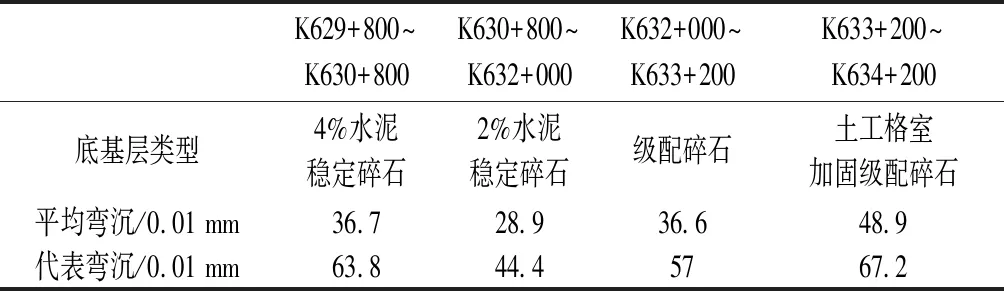

使用贝克曼梁法按照规范步骤对试验路底基层回弹弯沉进行了检测,检测数据处理结果见表7。

表7 底基层弯沉检测结果

5 问题分析

5.1 松散离析

施工完成后,水泥稳定碎石底基层与级配碎石底基层表面均出现大量松散离析。离析主要由两个方面引起,一是装料过程中出现的离析;二是摊铺机摊铺过程中螺旋分料器旋转速度设置不当,最后出现大量离析。

引起表层松散的原因是多方面的:(1)施工后未封闭交通,且封层施工不及时,有载重车通行造成表面揉搓;(2)就水稳底基层而言厚度过大(24 cm),一次摊铺,可能压实不够充分;(3)未按设计方案进行养生。

5.2 土工格室加固级配碎石施工出现的问题

土工格室用于加固级配碎石还是一种比较新的技术,没有成熟的施工工艺,施工过程中不可避免的出现了一些问题,如图2所示。

图2(a)是由于土工格室展开较多,当天没有完成撒料、整平、碾压整套工序,道路也没有封闭,在施工人员撤出现场后,有车辆经过,将已经展开的土工格室全部压坏。针对此情况,采取了以下措施:(1)根据当天的施工量,减少土工格室的铺设;(2)在施工道路两侧封闭道路交通。

图2(b)是由于装载机操作员将级配碎石混合料往土工格室内撒料及整平的过程中没有掌握好装载机铲斗的铲料角度,铲斗将部分土工格室扯出,经过碾压后出现图中所示的情况。针对此情况,现场指挥人员及时向装载机操作人员说明情况,在接下来的施工中,装载机操作人员将铲斗适当抬高,基本上避免了此种情况的出现。

图2(c)所示情况是因为级配碎石混合料摊铺厚度不均匀,部分区域虚铺厚度过小,压路机碾压过后土工格室暴露出来,土工格室上边缘被碾向一边。针对此情况,在下一步摊铺过程中注意均匀摊铺,控制好虚铺厚度。

图2(d)所示情况是土工格室加固级配碎石底基层封层施工后出现的松散离析情况。分析原因主要有两个方面,一是级配碎石摊铺使用的是装载机撒料,不像摊铺机施工,不可避免出现混合料离析情况;二是封层施工后,没有暂时封闭交通,沥青嵌缝料还没稳定,车辆碾压将沥青连带集料一起带起,随着车辆继续通行出现如图4所示情况。

(a)土工格室被碾坏;(b)土工格室被扯坏;(c)碾压过后露出的土工格室;(d)离析松散情况图2 土工格室加固级配碎石施工出现的问题

施工后检测结果印证了各种底基层的实际施工状况,4%水泥稳定碎石的施工效果不如2%水泥稳定碎石的施工效果,土工格室加固级配碎石的施工效果没有级配碎石的施工效果好。就4%水泥稳定碎石与2%水泥稳定级配碎石而言,施工工艺基本相同,压实机械也相差无异,但是4%水泥稳定碎石厚度较后者大6 cm,采用一次性摊铺碾压的方案合理性未得到验证。对于级配碎石与土工格室加固级配碎石底基层而言,本来希望借助土工格室的束缚围压作用改善级配碎石刚度过小的弊端,但第一次将土工格室应用于级配碎石加固,施工工艺有一定的探索性,还远不完善,土工格室加固级配碎石施工没有将格室中的级配碎石压实,致使各种指标的检测值不如级配碎石底基层的检测值理想。

6 结 论

本文结合高海拔高寒区一条高速公路4.4 km试验段就几种类型的底基层施工工艺及施工过程中出现的问题进行了总结分析,发现部分问题是由于施工时没有严格遵守设计施工工艺,一方面是因为施工人员失误,另外一方面因为施工工艺存在问题,针对高寒区特定路段的底基层施工,不能完全照搬已有的施工工艺,应该结合当地气候地质环境、材料级配类型、结构层厚度等进行试验验证选择恰当的施工技术。将土工格室用来加固级配碎石是一种很好的想法,但是要想普及应用,还需要进一步研究其施工工艺及应用效果。