两种赤泥分离洗涤工艺流程的对比

孙 津

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

铝土矿在经过溶出之后,形成铝酸钠溶液与赤泥的混合料浆。料浆经稀释后进入赤泥沉降分离洗涤工序,在分离槽中,铝酸钠溶液与赤泥进行分离,铝酸钠溶液进入下一步生产工序用于生产氧化铝。在洗涤槽中,赤泥经过数次逆流洗涤,降低赤泥附液中Al2O3与Na2O的浓度,从而降低由于赤泥外排而损失的附液中的Al2O3与Na2O,从而提高氧化铝回收率,降低碱耗,减少对环境的影响。

传统的赤泥分离洗涤工艺,稀释料浆在分离槽中会发生一定程度的水解,随着赤泥排出生产系统,造成一定量的氧化铝损失。本文提出一种新的工艺流程,以期减少这方面的损失。

1 工艺流程介绍

1.1 传统赤泥分离洗涤工艺

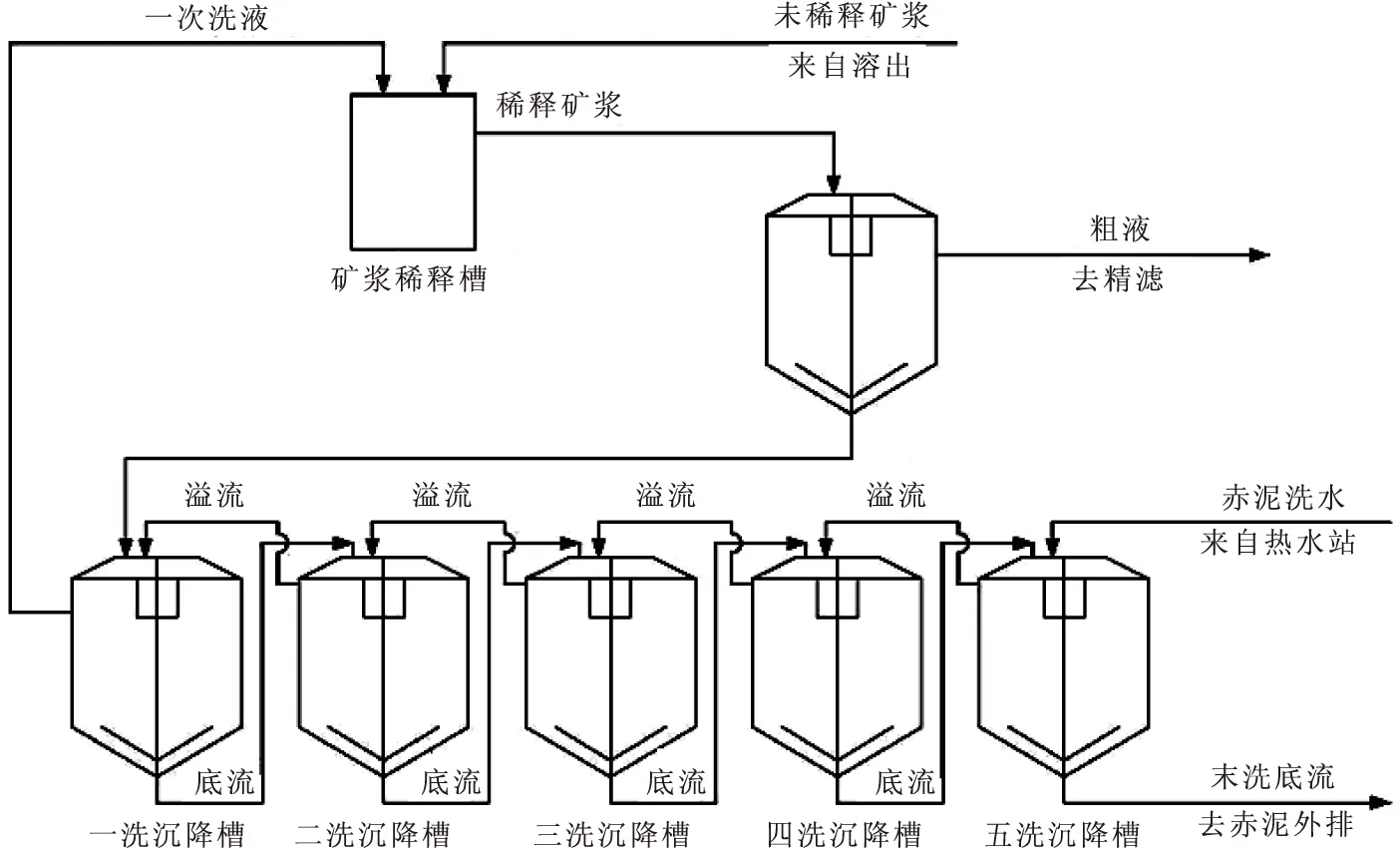

铝土矿在经过原料磨制,溶出工序之后,形成铝酸钠溶液与赤泥的混合料浆。混合料浆在矿浆稀释槽中与赤泥沉降分离洗涤工序来的一次洗液混合,之后经由泵将稀释料浆打入赤泥沉降分离洗涤工序的分离槽。在分离槽中,铝酸钠溶液与赤泥进行固液分离,溢流进入铝酸钠溶液精滤工序精制,得到的精液用于分解生产氧化铝;底流与二洗沉降槽的溢流混合进入一洗沉降槽进行固液分离。一洗沉降槽的溢流即一次洗液,送到矿浆稀释槽稀释溶出后料浆;底流与三洗沉降槽的溢流混合进入二洗沉降槽进行固液分离,以此类推,最终次末洗沉降槽的底流与热水站来的赤泥洗水混合进入末洗沉降槽进行固液分离,溢流进入次末洗沉降槽,底流经由赤泥外排泵房打到赤泥堆场,经压滤后进入堆场堆存,工艺流程见图1。

图1 传统赤泥分离洗涤工艺流程图

1.2 新型赤泥分离洗涤工艺

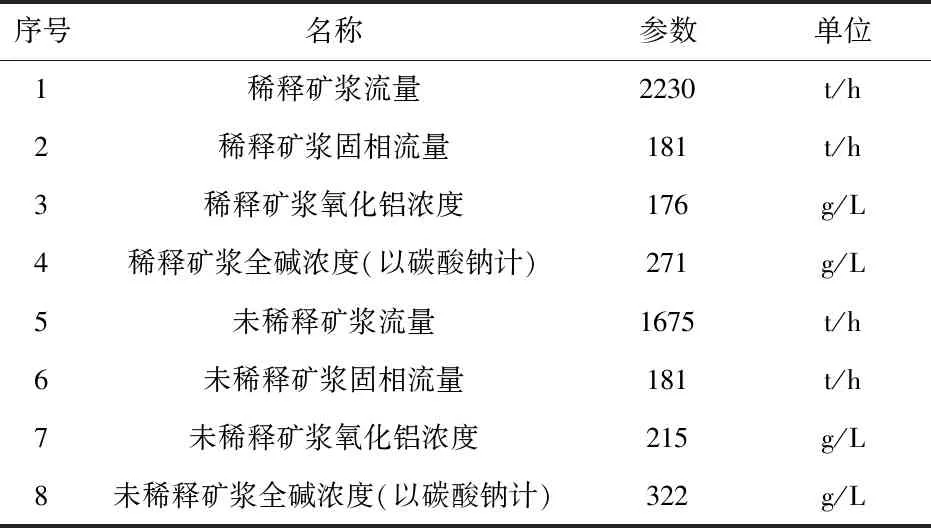

铝土矿在经过溶出之后,形成铝酸钠溶液与赤泥的混合料浆。与传统赤泥分离洗涤工艺不同的是,溶出后料浆不经过稀释,直接进入赤泥沉降分离洗涤工序。在分离槽中,铝酸钠溶液与赤泥进行固液分离,溢流进入叶滤机精制,精液用于生产氧化铝。一洗沉降槽中的溢流部分即一次洗液,与分离溢流分别单独进入铝酸钠溶液精滤工序,精制后同样用于生产氧化铝,底流处理方式与传统赤泥分离洗涤工艺相同,工艺流程见图2。

图2 新型赤泥分离洗涤工艺流程图

2 不同的工艺流程对沉降工序的影响

矿浆稀释后,随着溶液浓度的降低,铝酸钠溶液在分离槽停留的过程中会发生水解反应(式中n=1或3):

2NaAl(OH)4+aqAl2O3·nH2O+2NaOH+aq

(1)

在处理三水铝石型铝土矿时,由于未溶出的三水铝石和残留纤铁矿起到了晶种的作用,故水解可以进行到相当严重的程度[1]。由于铝酸钠溶液在分离槽中的水解率目前没有精确的公式进行计算,根据多个工程实际经验,水解率可达2%。但是相对的,未稀释的矿浆中,溶出矿浆中的Na2O质量浓度约230~250 g/L,MR为1.4~1.6,Al2O3和Na2O的质量浓度都较高,该浓度的铝酸钠溶液非常稳定,无法直接分解[2]。这就避免了铝酸钠溶液在分离槽中发生较大程度的水解析出氢氧化铝,减少了Al2O3的损失。本文将进行对比计算,从技术经济的角度来对两种工艺流程进行比较。由于目前尚未对未稀释矿浆的水解率进行试验取样分析,所以尚不能精确提供其水解率,但可以根据化学反应的趋势,将传统工艺流程和新型工艺流程放在一起,以相同的工艺条件进行碱损失和铝损失的计算,进而折算出新型工艺流程所能产生的经济效益趋势。

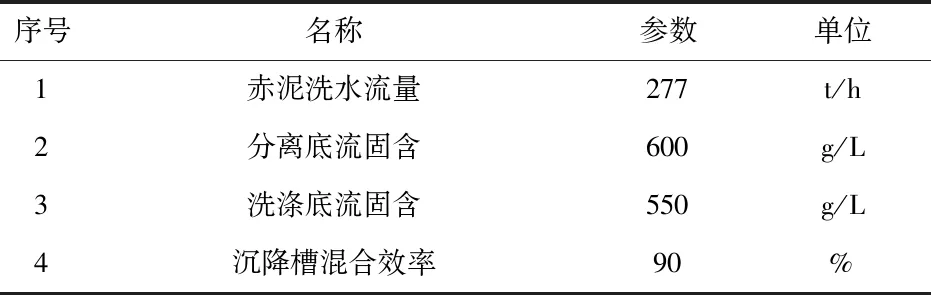

2.1 计算条件

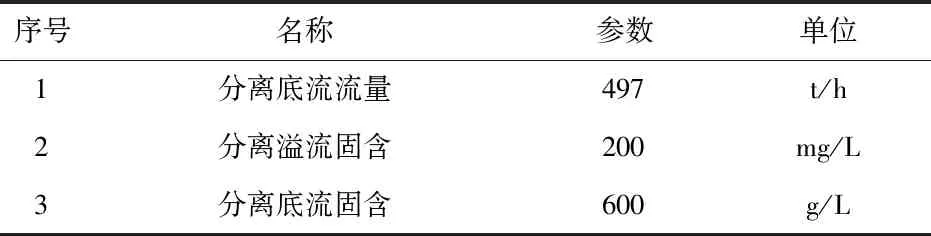

以某年产1000 kt氧化铝工程为例,其主要工艺计算条件见表1。

表1 主要工艺计算条件

本文以新型工艺流程相比传统工艺流程增加碱损失和降低铝损失带来的生产成本不变为确定计算条件的基准。

2.2 赤泥分离目标条件

稀释矿浆在分离槽中进行分离,铝酸钠溶液进入下一工序,底流进入洗涤槽继续洗涤。其中赤泥分离的目标工艺条件见表2。

表2 赤泥分离目标条件

2.3 沉降槽设备选型

按照表1中溶出后矿浆固相流量为181 t/h,根据生产实践经验,分离槽的处理能力为0.3 t/(m2·h)干赤泥,洗涤槽的处理能力为0.6 t/(m2·h)干赤泥。所需分离槽面积为181/0.3=603.3 m2;所需洗涤槽面积为181/0.6=301.2 m2。根据传统赤泥沉降分离洗涤流程设计,按照两台分离槽,五级洗涤槽进行配置,即双分离同时进料,五次反向洗涤的工艺流程。根据该流程计算,直径20 m的深锥沉降槽可以满足工艺要求,故选择该型号的沉降槽设备。

2.4 流量计算

在确定了赤泥沉降分离洗涤的工艺流程后,根据表1和表2的计算条件,用计算软件进行平衡计算,可以得出各个物料的流量数据。相对稀释后的矿浆,未稀释的矿浆的固含、氧化铝浓度和全碱浓度均要高一些,用等量的洗水洗涤之后,外排赤泥的附碱损失也要比稀释后要高,两种矿浆的具体参数见表3。

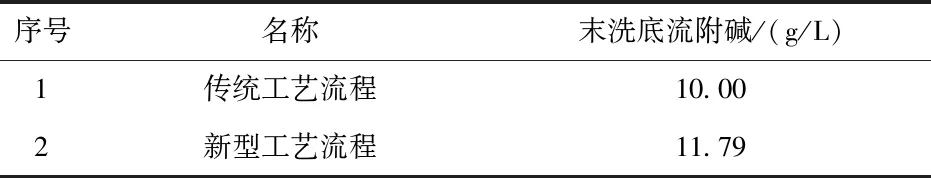

2.5 碱损失计算

赤泥沉降分离洗涤工序的损失主要为赤泥外排附碱损失和铝酸钠溶液水解损失。由于损失方式不同,需要分别进行相应的计算。赤泥外排附碱损失主要是随着赤泥外排的附液中所含的碱。分离底流进入洗涤槽,经过数次逆向洗涤后,底流的附碱含量逐级降低,最终附碱含量主要受分离底流含碱量、赤泥洗水量、洗涤槽的底流液固比以及洗涤次数影响。本文计算采用相同的沉降槽配置,和等量的洗水,故最终末洗底流附碱的主要变量为分离底流含碱量。根据表3和表4的计算条件进行计算,计算结果见表5。

表3 两种矿浆具体参数

表4 沉降工艺计算条件

表5 末洗底流附碱含量(以苛性钠计)

由表5可以看出,传统工艺流程的稀释矿浆由于进入分离槽时碱浓度较低,所以末洗底流的附碱含量也较低;新型工艺流程的未稀释矿浆由于进入分离槽时碱浓度较高,所以末洗底流的附碱含量也较高。我国氧化铝厂通常会使用压滤机将末洗底流压滤,滤液返回氧化铝厂进入生产流程,仅有滤饼排入赤泥堆场。国内一般用含碱量kg/t干赤泥的标准来衡量经由赤泥外排产生的碱损失。根据生产实践经验,压滤滤饼的含水率约为32%,即每t干赤泥带有320 kg的附液,故以此数据来计算各矿浆最终的外排赤泥碱损失,计算结果见表6。

表6 外排赤泥碱损失(以苛性钠计)

由表6可以看出,此时新型工艺流程的碱损失比传统工艺流程略大一点,约1269 t/a。

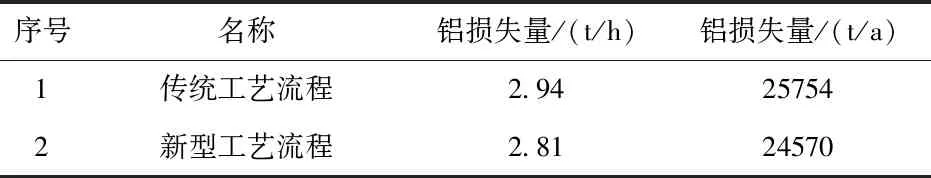

2.6 铝损失计算

铝酸钠溶液水解损失的铝直接影响到最终氧化铝的产量。根据铝酸钠溶液水解公式(1)。

在分离槽发生水解产生的氢氧化铝为固体,与赤泥一起从分离槽底流排出,未能进入接下来的氧化铝生产流程,这部分发生反应的氧化铝的量就是铝损失量。按照上述公式进行粗液中铝损失量的计算,计算结果见表7。

表7 铝损失量(以Al2O3计)

从表7可以看出,此时新型工艺流程的铝损失比传统工艺流程略小,约1184 t/a。

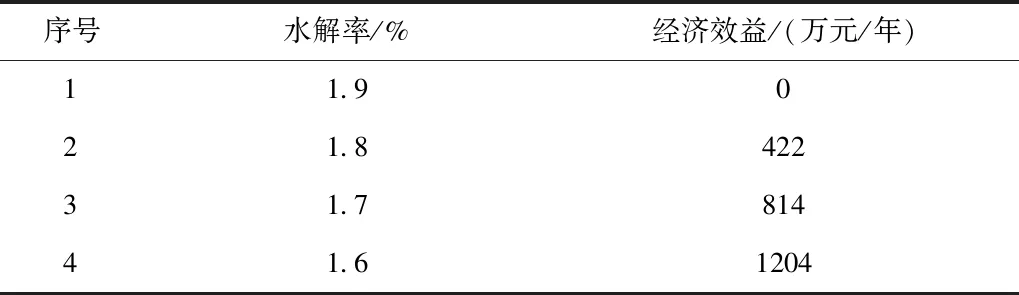

2.7 经济效益计算

由于铝酸钠溶液水解而产生的铝损失相当可观,如果能减少一定的铝损失,提高氧化铝厂的产能效率,进而直接提升氧化铝厂的投资收益。根据上文计算出的两种工艺流程每年的碱损失和铝损失量,结合固碱和氧化铝的价格,计算出该新型工艺降低水解可以提高的年经济效益,即,将传统赤泥分离洗涤工艺产生的碱损失和铝损失的总值作为计算基准,新型赤泥分离洗涤工艺产生的碱损失和铝损失的总值与传统赤泥分离洗涤工艺碱损失和铝损失的总值的差值即为新型赤泥分离洗涤工艺所提高的年经济效益。由于固碱的价格地域性较强,价格波动较大,为了方便计算比较,本文选取一个较高的价格,将固碱价格选为2800元/吨,氧化铝价格选为3000元/吨,经过计算可以得出当新型工艺流程水解率达到1.9%时,新工艺流程的经济效益就可以与传统工艺持平,随着水解率的降低,新工艺流程还可以提高更加可观的经济收益。由此进行对新型工艺流程下不同水解率和经济效益的期望值计算,以水解率1.9%时的收益记为0,分别计算各个水解率下的经济效益,计算结果见表8。

表8 新型工艺流程的经济效益期望

从表8可以看出新型工艺流程通过降低水解率的方式可以显著提高经济效益,而且水解率降低越大,经济效益越高。

3 结 语

通过分析相同进料条件下两种赤泥分离洗涤工艺流程对碱损失、铝损失以及经济效益的影响,可以得出以下结论:

(1)新型赤泥分离洗涤工艺流程的碱损失稍高于传统赤泥分离洗涤流程的碱损失。

(2)新型赤泥分离洗涤工艺流程的铝损失远远低于传统赤泥分离洗涤流程的铝损失。

(3)从计算结果来看,本文提出的新型赤泥沉降的工艺流程的碱损失是可以计算的,在给定的水解率差异下,铝损失也是可以计算的。但需要对未稀释矿浆做扩大化试验,验证未稀释矿浆的分离效果以及在分离槽中的具体水解率。同时,如果矿浆未稀释可能对叶滤机的过滤性能有影响,可能加剧精滤流程的结疤;一次洗液需要单独过滤,需要更多的设备,后续的工艺流程也更复杂,同时也会增加相应投资。可见在新型工艺下,水解率保持在一定数值时,两种工艺流程的成本持平,若水解率低于该数值,则新型工艺就能够产生收益。本文只是给出了方向,具体工厂可以根据具体的实验结果来确定哪种流程更加经济。