大容量铝电解系列母线系统绝缘优化及应用

张思源,涂嘉庆,梁 凯,蓝美娟

(浙江安防职业技术学院,浙江 温州 325016)

随着中国铝工业供给侧结构性改革和严控产能等措施的逐步深入[1],国家对电解铝新建项目的审批愈加严格,并且需要匹配产能指标。为了充分利用产能指标,同时降低人力成本,电解铝行业开始效仿西方国家的电解铝企业生产模式,通过提高阳极电流密度追求产量及经济效益最大化。目前电解铝新建项目的电流密度均在0.8 A/cm2以上,预计以后新建项目产能要达到0.85 A/cm2以上,同时电流强度也均为500 kA级别以上,系列电压也达到了1600 V左右[2]。在这种高电流密度、高系列电压下,母线绝缘技术及应用对电解系列安全生产重要性尤为突出。母线的良好绝缘直接影响到电平衡、磁流体稳定性、人身安全和设备安全,甚至有造成电解系列停、减产的可能[3]。

因此,需要更加规范的绝缘形式及绝缘材料才能满足母线在新技术趋势下的绝缘要求。本文以国内某铝厂的绝缘系统优化升级项目为例,重点研究能够满足高电流密度和大容量电解槽的母线绝缘技术,为现运行系列如何有效消除生产过程中的安全隐患,减少一部分电能的浪费提出建议。同时提出能够满足新建项目和规划项目的绝缘方式,为大容量电解系列的安全生产提供有力保障。

1 问题提出

国内某铝厂500 kA电解系列自投产后,运行稳定并于最近逐渐进入第一个大修周期。但随着槽龄的增加,电解系列中逐渐出现如下问题:

(1)母线系统零点漂移。对系列进电端和出电端的电压进行跟踪,发现进出电端电压绝对值差异很大,并且不稳定,经常出现大幅度的变化,严重影响电解系列的安全性和供电系统的稳定性;

(2)某次工区通电操作,造成连接母线从支墩上脱落,如图1所示;

图1 连接母线滑动脱落图

(3)电解槽打火常有发生,并且持续漏电,造成局部熔断;

(4)电解槽槽盖板和槽壳经检测带电,造成电流效率降低;

(5)关键位置对地绝缘电阻远小于基本要求的1 MΩ,其中部分位置还存在导电介质;

(6)短路口时有击伤发生,影响系列安全,如图2所示。

图2 短路口位置击伤图

而电解系统绝缘的基本要求如表1所示,对比表中要求和实际测试结果,电解槽打火、槽间盖板带电、槽壳带电、母线对地绝缘值等都与基本要求差距很大,更何况该系列属于超大容量电解槽。因此对比结果明显说明了该电解系列的电解槽和母线绝缘方面已出现系统性问题。

表1 电解槽及母线系统绝缘基本要求

鉴于以上问题,从2019年开始,该企业对电解系列进行系统性的排查,并利用电解槽大修的机会,对上部结构和槽壳进行绝缘材料的替换和修复,消除槽结构本体的漏电风险并恢复电解槽本身的绝缘性能。但母线系统由于其特殊性,为保证安全,除进行排查外,在重点位置制定了绝缘专项升级优化方案。

2 母线系统重点位置绝缘升级优化方案

结合近年来现场安全事故及总结的宝贵经验,为解决零点漂移、漏电、短路口击烧等绝缘安全问题,母线系统需要首先解决连接母线滑动脱落的问题,然后重点升级优化立柱及短路母线的绝缘、连接母线的绝缘和补偿母线的绝缘[4]。

2.1 连接母线

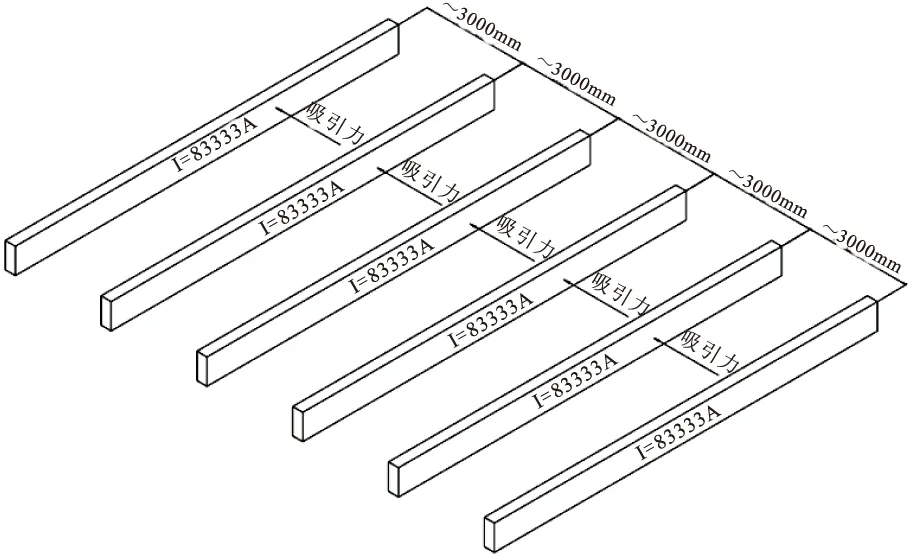

该铝厂发生图1所示的连接母线滑落的事故,究其原因是没有考虑到平行的连接母线之间电磁力的相互作用。这些平行母线在通电情况下之间作用力如公式(1)和公式(2)所示。

(1)

F=BIL

(2)

式中:u0——真空磁导率,H/A,一般情况下u0=4πe-7;

I——电流强度,A;

R——计算位置与导线的距离,m;

B——磁感应强度,T;

L——母线长度,m;

F——电磁力,N。

根据上述公式,该铝厂的连接母线受力结果如表2所示。

表2 短路母线绝缘形式

本项目采用500 kA电解槽,该槽型的通廊和过道连接母线平行并排6根,并均分500 kA电流,相邻两根母线间距均为3 m左右,如图3所示。表1显示在单根连接母线83,333 A电流,2根连接母线间距3 m时,长度为18 m的母线在通电的瞬间将受到8333 N的水平推力。由于各母线电流方向相同,所受的水平推力为吸引力。按0.1的摩擦系数和400 mm×660 mm的母线截面计算,母线所受最大摩擦力为12,575 N,因此只考虑1根平行相邻的连接母线时,母线所受水平推力F小于最大摩擦力,因此该情况下母线不产生加速度,所受静摩擦力等于水平推力。

图3 母线受力分析示意图

考虑2个相邻母线时,2根母线的累加水平推力达到了12,500 N,与最大摩擦力基本相等,此时母线基本处于临界状态。

但当考虑3个临时母线时,母线所受累加水平推力F达到了15,278 N,F大于最大静摩擦力12,574 N,母线将产生加速度和位移,加速度为0.211 m/s2。

当考虑所有相邻的5根母线时,累加水平力达到了19,028 N,加速度达到了0.503 m/s2。如此的加速度势必造成水平放置的母线移动,并导致薄弱处母线滑落,形成了该铝厂的安全事故。

因此在本次升级项目中,对连接母线及绝缘进行了如下改造:

(1)使用千斤顶,电动葫芦等工具,配合绝缘设备将滑落母线恢复回位;

(2)根据不同母线受力情况,将连接母线的支墩均升级成图4所示的U型支墩或L型支墩。通过对母线侧部进行约束,防止母线因受水平力滑落;

图4 异型支墩绝缘形式

(3)连接母线自身增加固定夹,将母线固定为整束。如图5所示,用紧固件将角钢及母线固定,然后在角钢和母线之间插入两层SMC绝缘板进行隔离,以确保外侧角钢和双头螺柱的绝缘;

图5 连接母线固定夹及绝缘形式

(4)在母线下方自下而上设BMC绝缘板、石棉橡胶板、SMC绝缘板,共三层绝缘;在母线的侧面同样设三层绝缘板,其中两层为SMC绝缘板,中间一层为BMC绝缘板,以确保母线对地绝缘。

经过上述升级改造后,从根本上杜绝了母线再次滑落的风险,同时连接母线对地电阻经检测达到了2 MΩ以上,达到了基本要求的2倍,为系列安全运行提供了有力保障。

2.2 立柱及短路母线

立柱母线和短路母线总是结合在一起发挥作用,但在电解槽的正常生产和短路时,立柱母线和短路母线发挥的作用又不相同,导致该位置的绝缘处理比较复杂,一旦处理不好容易引起漏电打火等情况。为了消除安全隐患,保证系列安全,立柱及短路母线的绝缘作如下升级:

(1)由于本体槽的短路块置于上游槽的槽周围母线上,虽然设计上两者之间存在一定空间,但为保证不接触,在短路块下方增加1层30 mm厚BMC绝缘板,如图6。

图6 立柱及短路母线绝缘升级基本方案

(2)使用2层叠加的SMC绝缘板互相垂直插入到立柱母线和短路母线压接块之间,替代之前的单层方案,2块SMC绝缘板见图6中的*所示。

(3)使用SMC绝缘套管结合复合绝缘螺柱的形式,替代之前的钢制螺柱,进一步提高绝缘能力。该位置使用的2层垂直叠加的SMC板以及SMC绝缘套管结合复合绝缘螺柱的具体形式如图7和图8所示。

图8 SMC绝缘板及复合绝缘螺柱绝缘形式

经过上述升级后,该位置对地电阻同样达到了2 MΩ以上,同样达到了基本要求的2倍,同时消除了短路口爆炸的安全隐患。

2.3 补偿母线

该铝厂补偿母线的电流强度非常大,但补偿母线和系列母线又不是同一电位,一旦发生绝缘安全事故,易引起爆炸事故,对系列的安全影响极大。对于本项目,考虑从以下三方面入手:

(1)补偿母线同样受到系列母线的电磁力影响,需要将支墩升级成与连接母线类似的异型支墩绝缘方式;

(2)完善升级补偿母线的绝缘隔离系统,进一步消除补偿母线与系列母线或第三方接触的风险;

(3)在补偿母线与系列母线交叉处使用优化后的绝缘形式,防止不同点位的交叉位置有金属搭接。

如图9所示,在原有绝缘设施之外,本次在平行的补偿母线之间增加了SMC绝缘套管,并增加了补偿母线侧部的SMC隔离板,将外补偿母线与工人正常操作完全隔离。同时为确保安全,增加的该设施与补偿母线是平行且同长度的。

图9 外补偿母线绝缘隔离系统剖视图

通廊、系列端头处的补偿母线会与系列母线存在交叉,虽然两条母线的标高不同,但存在巨大的电位差。因此在交叉处对补偿母线和系列母线进行几乎全封闭的绝缘升级,如图10所示。首先使用4块L型BMC绝缘块置于母线四周,然后使用SMC绝缘板、SMC绝缘角钢和PET塑钢带进行固定和封闭,保证两条母线在交叉点位置零接触。

图10 外补偿母线与系列母线交叉处绝缘板形式

3 优化效果

本项目通过以上三个重点位置的优化升级,并利用大修机会对电解系列的电解槽和母线系统进行系统性排查,取得了如下效果:

(1)解决了目前系列中出现的零点漂移、槽体漏电等绝缘安全问题,消除了生产系统的安全隐患;

(2)连接母线脱落回位,并从根本上杜绝了过道母线、连接母线和外补偿母线脱落问题的再次发生;

(3)经过检测,过道连接母线、短路口等位置对地绝缘>2 MΩ,达到了规范要求;

(4)消除了外补偿母线与本体母线之间搭接漏电问题,为系列的稳定生产提供了可靠保证。

4 结 论

安全生产是企业发展的重要保障,母线绝缘处理是电解铝厂安全管理中的重中之重,直接决定着企业的稳定运行和经济效益。本优化项目的成功实施可以得出如下结论:

(1)大容量电解系列平行母线之间的电磁力相互作用不可忽视,项目建设阶段需要充分考虑连接母线、补偿母线、回路母线以及临时母线之间的相互作用,并采取抑制措施,防止母线滑落;

(2)由于车间粉尘等存在,大容量电解槽短路口、母线交叉口等重点位置需要至少2层以上的绝缘措施交叉配置才能防止打火、短接等情况发生,绝缘配置可以参照本文中阐述的形式,该形式经过验证对地绝缘达到2 MΩ以上,是基本要求的2倍,并成功应用;

(3)绝缘材料的性能指标是所有绝缘形式的基础,必须符合国标要求。采用合格的绝缘材料同时结合有效的绝缘处理,才能够有力保障目前电解系列的安全、稳定、高效运行。