首钢长钢熔剂厂500吨套筒窑提产生产实践研究

姜东红 祝建波

首钢长治钢铁有限公司 山西 长治 046031

引言

首钢长钢熔剂厂现有一座日产500吨套筒窑,主要是通过使用燃烧焦炉煤气与转炉煤气煅烧,为烧结提供活性石灰。主要受上料系统的影响,满负荷生产时,上料能力无法满足后序工艺提产的需求;因没有中间储存仓,生产组织难度较大等主要因素,一直无法实现高产,日均产量不到450吨。2020年5月份以来,开始组织套筒窑的提产专项攻关。通过前置采购程序实现对原燃料的管控,推行与强化TPM管控实现设备零非计划停机,优化上料程序实现上料能力的提升,细化过程管控实现生产组织灵活,科学技术创新,减少换热器清理停产时间,实现日均产量的提升,日均产量达到470吨左右。

1 提产背景

长钢公司现活性灰产量不能满足烧结工序的日常消耗,每月均需外购部分活性石灰。一方面外购灰与自产灰的质量差异容易导致烧结矿碱度的波动,进而影响高炉的顺行。另一方面,受疫情、外矿价格等影响,钢材单利缩水严重,为追求极致成本,设备效能发挥最大化,成为必然要求。

2 主要措施

2.1 延伸原料采购,做好原料质量管控

首钢长钢套筒窑用石灰石,均采购长治市本地的原料。石灰石质量稳定,含钙量53%以上。主要是供户使用的80mm的方孔筛,入窑粒度偏大,最大边长度经常超出100mm以上。在保证产品质量的前提下,经常出现减产来煅烧大块原料。9月份开始,协同采购部门,前置入厂原料管控,将供户防控筛进行改造,将80mm的方孔筛缩小至60mm,保证入窑原料粒度控制在40~70mm,最大边不超80mm。且在粒度的均匀性上严把关,避免了出现减产提质的现象。

2.2 强化TPM管控,保证设备非计划停机

2018年以来长钢公司开始推行TPM管理,经历了前两年的“0阶段”与“1阶段”,从设备卫生到设备微缺陷治理,开始进入“2阶段”。对每台设备定期开展TPM活动,合理设置寿命管理,不断提升职工对设备原理、结构、性能的认知,及时发现并消除设备微缺陷与隐患,实现了套筒窑的设备非计划停机为零。

2.3 细化过程管控,优化生产组织,减少下道工序影响减产

受套筒窑无中间储料仓,只有几个累计存储不到80吨的小仓,烧结工序需求出现变化时,套筒窑只能采取减产过渡,烧结生产正常后只能用外购补充,对产量影响较大。通过细化过程管控,主要是烧结正常生产时时刻保持套筒窑仓位处于低仓位,烧结仓位处于半仓左右仓位,出现上述情况时所有罐车全部重车待卸,通过上述措施,可以实现烧结机单机(共两台198㎡烧结机)生产12小时以上,套筒窑不减产。

2.4 优化上料程序,实现上料能力的提升

长钢套筒窑上料系统上料能力是限制其自身提产的主要环节,只能满足出灰56次的上料能力。否则,就会出现窑内料面降低。通过对套筒窑上料过程,推行“列车时刻表”式的分析方法,发现套筒窑每6批料均自动检测料面一次,用时达到4分钟以上。通过在套筒窑增加时间下料模式,主观屏蔽自动检测料面,在满负荷生产(出灰56次)以上时,采取时间模式下料,通过手动检测料面实现对料面的管控,将出灰次数增加至58次以上,日上料量可以增加约50吨。

2.5 科学技术创新,减少工艺停产时间

环形套筒窑本体换热器利用从窑内上内筒抽出的约30%的废气与空气进行热交换,将热能传递给引射空气,从而提高引射空气的温度,达到余热利用的效果。行业内实践经验表明,经过大约半个月左右的生产运行后,套筒窑的换热器就会发生堵塞[1],只能停窑进行清除,每次停产时间约6小时左右。通过对套筒窑引射器[2]的EDEM离散元模拟仿真研究,提出了套筒窑“缩小引射器喷嘴直径、提高驱动风压力、改变喷口结构形状、增大燃烧室负压值”的套筒窑引射器技术,优化了套筒窑引射系统,改善了引射器驱动风引射作用效果。从套筒窑换热器对流工艺入手,控制结垢来源和形成条件、控制温度和风速、寻找合理的配风比换热,有效解决了套筒窑换热器管束堵塞问题,大幅度延长热交换器检修清理周期,可以利用检修时间完成简单清理工作。

3 提产效果

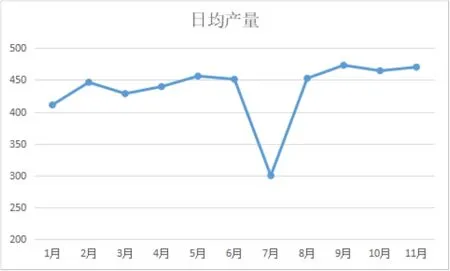

图1 2020年月度日均产量完成情况

通过上述一系列措施,长钢熔剂厂套筒窑日均产能呈明显升高趋势,目前已稳定在日均470吨左右。

4 结束语

(1)产量提升是一个系统工作,需从设备潜能、生产组织、设备管理、原料管控等各个方面入手,寻找症结,对症下药才能实现提产的目的。

(2)科学技术创新是引领解决行业难题、工艺问题的关键所在,解决工艺问题对提产等系统问题,能实现长期的,永久性的效果。