大流量气态CO2 防灭火技术在采空区自燃火灾治理中的应用

赵美成

(国家能源集团神东煤炭集团,陕西 神木719315)

火灾防治技术及装备的发展一直是国内外煤矿安全领域长期探索的重要课题之一[1-2]。目前国内外普遍采用注黄泥浆、注氮气、注阻化剂、注凝胶等自燃防治技术,然而每项技术均有其适用条件和局限性。近年来,国内有不少煤炭科研院所开始关注利用CO2进行煤矿井下自燃火灾防治的研究与探索工作。CO2密度比空气重,约是空气密度的1.5 倍,易溶于水,不能燃烧,也不支持燃烧;同时,煤炭对CO2具有良好的吸附性能。因此,相对于其他常规防灭火技术,CO2用于煤矿井下采空区防火、抑爆工作,具有不可比拟的优势[3-4]。为此对大流量气态CO2防灭火系统装备及工艺进行介绍,结合某矿150201 综放工作面的自燃火灾的实际情况,对工作面风量配备,及采空区注气量、注气强度、注气方式及注气压力进行了详细计算,并对火灾治理效果进行详细考察分析。

1 大流量气态CO2 防灭火装备

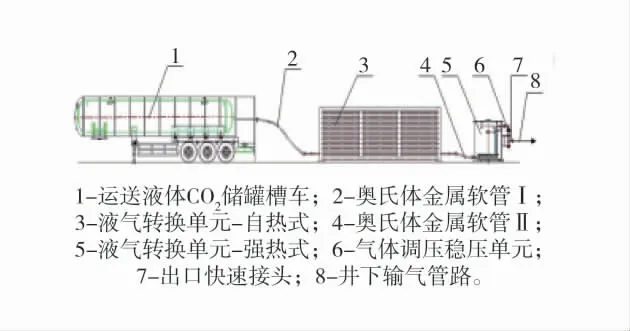

1.1 系统组成

大流量气态CO2防灭火装备系统组成如图1。大流量气态CO2防灭火装备主要由地面贮液单元、液气转换单元-自热式、液气转换单元-强热式、气体压力调控单元等组成,配用液位计、安全阀、温度表、压力表、控制阀、输送管路等组成[5-7]。系统最大产气量为3 000 Nm3/h,液态CO2最大消耗量为6 t/h。

图1 大流量气态CO2 防灭火装备系统组成Fig.1 Composition of large flow gaseous CO2 fire fighting equipment system

1)自热式液气转换单元。装置由螺旋状盘管式钢管和在其外侧设置的以优质铝合金制成的导热片组成。其作用原理是:通过导热片吸收环境空气中的热量,并源源不断的传导给转换单元,以支持液气转化的不断进行。主要作用为将贮液单元内释放的液态CO2以自热方式转化成为气体并输送至下1 道工序,其主要能源来自于环境的温度,即空气自身所带的热能,并以热传导方式通过导热片将热量传导给该转换器。

2)强热式液气转换单元。装置主要由换热管组件、壳体、电控加热系统等组成,主要功能为:壳程内的水或导热油通过内置的电控加热系统或蒸气加热系统加热后,管程内的液体与壳程内的水或导热油进行热交换,从而达到液转气的效果。

3)气体调压稳压单元。装置主要由过滤器、压力表、安全阀、调压阀、球阀、截止阀及相关管路组成,上述器件均为耐低温耐高压材质。主要功能:将液气转换单元转换出的高压气态CO2调节至井下常规输送管路所能承受的压力,并对气态CO2进行稳压调节,然后进行释放、输出、输送,从而用于矿井火灾防治工作。

此外,系统还配用了奥氏体金属软管,均为耐低温耐高压材质,作为贮液单元、液气转换单元等相关器件的连接管路。

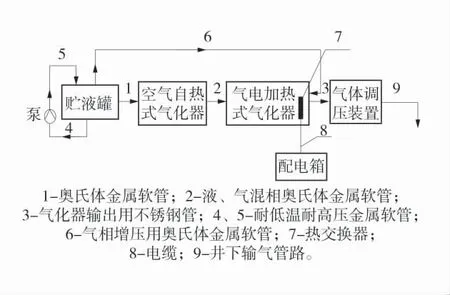

1.2 系统工艺

大流量气态CO2防灭火工艺流程如图2。将贮液单元、增压泵、液气转换单元-自热式、液气转换单元-强热式、气体压力调控单元、输送管路按图2进行连接[8-10]。

图2 大流量气态CO2 防灭火系统工艺流程图Fig. 2 Process flow of large flow gaseous CO2 fire prevention and extinguishing system

将贮液单元、自热式液气转换单元、强热式液气转换单元通过奥氏体金属软管1、金属软管2 进行连接,构成装置为液相系统;将增压泵、贮液单元、强热式液气转换单元通过奥氏体金属软管4、金属软管5、金属软管6 进行连接,构成装置增压系统;将配电箱、强热式液气转换单元通过电缆8 进行连接,构成装置加热系统;将气体调压稳压单元与控制阀门进行连接,构成装置CO2气体输出系统。进而与井下防灭火管路连接,构成CO2气体输送系统。

2 矿井概况及工作面火灾情况

2.1 矿井概况

西部某矿产量30 万t/a,矿井主采15#煤层,现布置有1 个综放工作面和2 个掘进工作面。矿井为高瓦斯矿井,绝对瓦斯涌出量为23.21 m3/min,相对瓦斯涌出量为34.54 m3/t,矿井总进风量为5 650 m3/min。15#煤属易自燃煤层,煤质火焰长度为10 mm,煤尘具有爆炸危险性。矿井建有地面瓦斯抽放泵站,采取预抽和边采边抽等瓦斯综合治理措施。

150201 工作面采用倾斜长壁综合机械化放顶煤采煤方法,倾向长度140 m,走向长度380 m,煤层厚度4.6 m,煤层倾角18°,仰斜开采,割煤高度2.5 m,放顶高度2.1 m。工作面从2018 年1 月20 日开始回采,截止4 月18 日,累计安全回采87 d,累计推进80 m,平均推进速度不足1 m/d,未达到规定的防灭火最小推进速度2 m/d,为采空区遗煤氧化自热积累了了良好的时间条件。

2.2 工作面火灾情况

4 月18 日01:30,150201 工作面配风量为1 020 m3/min,回风隅角CO 体积分数为2×10-6;07:23,回风隅角CO 体积分数为11×10-6;07:33,回风隅角CO 传感器报警,报警体积分数为28.5×10-6,回风巷CO 传感器报警,报警体积分数为37.5×10-6;7:55,回风巷口CO 传感器报警,报警体积分数为73.75×10-6。采集地面1#和2#瓦斯抽放管路气样,分析发现井下1#泵站气样中CO 体积分数为13×10-6;19日00:50,地面1#瓦斯抽放管路内CO 体积分数剧增至800×10-6,地面2#瓦斯抽放管路内CO 体积分数剧增至1 200×10-6;19 日09:50,地面1#瓦斯抽放管路CO 体积分数增长至1 000 ×10-6,地面2#瓦斯抽放管路CO 体积分数增长至1 300 ×10-6。为防止采空区自燃灾害进一步扩大,导致瓦斯爆炸等次生灾害的发生,18 日05:00 矿方研究决定立即停止生产,随后转入火灾治理工作。

3 大流量气态CO2 防灭火工艺

3.1 CO2 气体输送管路敷设

将大流量气态CO2防灭火系统与井下压风管路连接,作为气体CO2输送管路,气体CO2经主干线管路从副立井下至井底,经主运输巷、1502 采区运输巷进入支管路,经支管路通过150201 运输巷,最后到达预埋在150201 采空区内的支管路末端,经预埋在采空区的管路灌入采空区,管路约埋入采空区10 m。其中,主管路管径为DN80,支管路管径为DN50。

3.2 CO2 防灭火注气量及强度

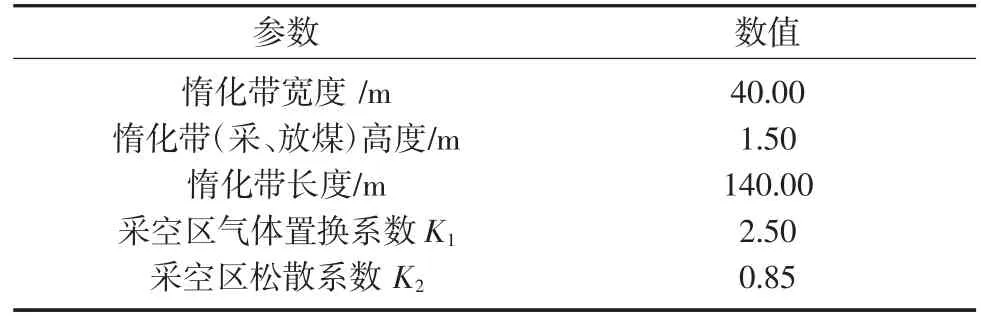

以150201 采空区惰化带宽度为注气量计算依据,考虑采空区气体置换和垮落充填情况,采空区注气量参数见表1。

表1 采空区注气量参数Table 1 Gas injection parameters in goaf

经计算,初期设计注气量为17 850 m3。

结合采空区自燃“三带”分布区域,分析火源距离工作面约为50~80 m,考虑采空区瓦斯抽放及漏风作用影响,采空区氧化自燃带漏风流流速按照0.15 m/min 取值,CO2气体流经火区的横断面积为60 m2,则CO2气体有效注入量为9 m3/min,约为CO2注气量为13 000 m3/d。液态CO2被汽化后常态气体量按550 m3/t 估算,则所需液体CO2数量为24 t/d,即需要消耗液态CO2为24 t/d。

3.3 气体CO2 灌注方式

鉴于150201 工作面生产需要,经相关专家对采空区火情的综合研判,150201 工作面无需进行封闭,采取开放式采空区大流量气态CO2直注灭火方案。因此,为了有效提高灭火效果,在首次注入时加大注入强度,从而抑制火区蔓延,随工作面推进,火区也将随之甩入窒息带,CO 体积分数也将随之降低;进一步,根据CO 体积分数下降幅度来调节注入的CO2量,直至火区熄灭。采用间断式的注气方式,注气间隔时间为1 d。

参照MT-T 701—1997 《煤矿用氮气防灭火技术规范》相关要求,控制大流量气态CO2防灭火装备出气体压力在0.8~1.5 MPa,进而保证采空区预埋管路的出口压力为0.2 MPa。

3.4 调整工作面风量

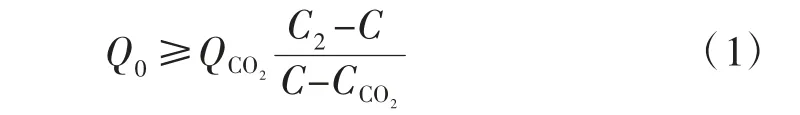

按瓦斯涌出量计算,150201 工作面风量为1 100 m3/min,为了有效较少采空区漏入的风量,提高采空区惰化灭火效果,调整注气期间工作面风量,工作面安全风量按CO2允许体积分数计算,其公式如下:

式中:Q0为根据CO2体积分数指标计算的最低安全通风风量,m3/min;C 为工作面回风流中允许CO2体积分数指标,取1.5%;C2为CO2体积分数,取99%;CCO2为空气中CO2含量,取0.03%。

根据以上条件,可以求得Q0=597 m3/min,取600 m3/min,即150201 工作面配风量调整为600 m3/min。

3.5 火区治理效果

4 月20 日起进行开始实施注CO2气体灭火工作,18:40 进行第1 次注气,4 月21 日13:00 完成注气,注入20 t 液态CO2;4 月22 日10:50 进行第2次注气,注入22.5 t 液态CO2。根据采空区气体变化情况分析,总计完成6 次CO2气体灌注工作,单次灌注CO2量均控制在20 t 左右,共累计注入120 t,折合气体量约为70 000 m3。

在第1 次完成注气后,采空区CO 的体积分数并未下降,且出现继续上升现象。4 月20 日18:40—23:00,地面1#管路CO 体积分数由660×10-6升至790×10-6,地面2#管路CO 体积分数由910×10-6升至1 300×10-6。分析认为是:由于CO2释放口埋入采空区内深度仅为10 m ,释放出的CO2大部分经工作面回风巷流出;另一部分却被煤吸附或井下积水溶解;只有很少一部分经采空区漏风流入火源位置,导致第1 次注入CO2后未立即起到应有的作用。因此,CO 体积分数仍继续上升,井下火区仍在发展、恶化。

随时间推迟,地面1#瓦斯抽放管路中CO 体积分数在延迟超过20 h 后逐渐下降,并于4 月22 日01:00 由790×10-6急剧下降至225×10-6,绝对降幅量565×10-6;而地面2#瓦斯抽放管路CO 体积分数亦延迟26 h 后开始逐渐下降,于4 月22 日08:00由910×10-6急剧下降至110×10-6,绝对降幅量800×10-6,治理效果开始显现。

第1 次注气时间为4 月20 日18:50,第2 次注气时间为4 月22 日10:50,2 次注入量都是20 t 左右。第1 次灌注CO 体积分数变化趋势如图3(4 月20日18:30-4 月22 日20:00),第2 次灌注CO 体积分数变化趋势如图4(4 月22 日21:00-4 月23 日13:00)。

图3 第1 次灌注CO 体积分数变化趋势Fig. 3 Change trend of CO concentration in the first perfusion

从图3 和图4 可以看出,CO 体积分数曲线变化规律为驼峰状,出现了CO 体积分数的反弹现象,2次注入后CO 反弹幅度分别是400×10-6和250×10-6,其绝对增幅下降了150×10-6。其后又同样注入4 次,每次注入后都会出现CO 体积分数短暂反弹现象,但是随着注入次数的增加反弹幅度逐次下降,第6次注入后,其反弹量近于0,如此循环往复,直至反弹量达到0 为止,实现最终灭火。分析CO 体积分数出现反弹的原因为:在停止注入CO2后,在瓦斯抽放影响下,位于火源周围的CO2气体向四周扩散,使得火源处CO2体积分数持续下降,O2随即置换倒吸回该区域,高温煤体恢复供氧条件,随后引起CO 体积分数反弹现象。

图4 第2 次灌注CO 体积分数变化趋势Fig. 4 Change trend of CO concentration in the second perfusion

在第1 次完成注气后,采空区治理效果有明显显现后,检测显示工作面及其回风隅角和回风流中CO 体积分数均小于24 ×10-6,CH4体积分数仅为0.3%,CO2最高体积分数为0.03%,O2体积分数为20%,已具备恢复生产的条件,在完成第2 次CO2气体灌注工作后,从4 月21 日15:30 起工作面恢复生产,接续注气工作继续实施。根据调度室检测报表显示,注入CO2气体以来,150201 工作面及其回风流中的CO 已绝迹,CO2最高体积分数为0.03% ,CH4体积分数为0.3%,温度正常,无C2H4、C2H2,各项指标均已达到了《煤矿安全规程》第248 条关于火区熄灭的标准。此外,地面1#、2#瓦斯抽放管路和井下瓦斯钻场钻孔内CO 体积分数已趋近于0;从以上数据分析,实施CO2气体灌注工作已取得成功。150201工作面从4 月18 日05:00 停产至4 月21 日15:00回复生产,间隔仅82 h。

4 结 语

大流量气态CO2防灭火系统产气量大,可以持续提供3 000 Nm3/h 的CO2气体,纯度为99.9%,完全可以满足煤矿井下采空区防灭火工作要求;CO2气体灌注工艺参数与N2灌注工艺参数相似,在CO2管路释放口设在采空区的氧化带内的前提下,不会出现CO2气体从工作面涌出现象;液态CO2是化工厂的副产品,售价约为500 元/t,其使用成本较低,气体的直接成本在1 元/m3以下,灭火投入少,有利于在煤矿井下防火工作中推广应用。