浅埋深易自燃煤层火区注浆灭火技术

戴明颖

(中国航天科工航天信息股份有限公司,北京100195)

煤层火灾的治理,其根本措施主要通过避免煤与空气的接触、降低煤的温度以及惰化煤表面大分子活性结构3 个方面入手,防治及扑灭煤的自燃火灾。目前,在火区治理技术应用方面,国内外实施效果较好的防灭火技术主要有灌浆防灭火技术、惰气防灭火技术、堵漏风防灭火技术、阻化剂防灭火技术、胶体防灭火技术等以及它们之间的综合应用技术[1-3]。但火区一般存在存在时间久、范围大、温度高,隐蔽火源不宜探测,投入经费大,治理难度高且不易彻底扑灭的特点。针对中煤金海洋公司元宝湾煤矿406 火区所存在的问题,基于测氡法精探火区技术之上,采用帷幕隔离封堵为主、高温火区注浆和注液氮为辅的综合方法治理火区。帷幕注浆灭火技术即在火区边界进行钻孔注浆,待浆液凝固形成火区的帷幕隔离带,达到扑灭火区并杜绝向采空区漏风目的的火区治理方法。

1 火区概况

中煤金海洋公司元宝湾煤矿为兼并重组整合矿井,主要可采煤层5 层,分别为3、4、6、9 和11 号。4号煤层埋深约115~140 m,与下覆6 号煤层间距为8.56~19.72 m。井田早期采用房柱式、巷采开采方式对3 号煤(局部)、4 号煤(大部)和6 号、9 号煤(局部)进行了大范围破坏性回采,形成大量老采空区,与地表沟通并相互串联。该矿4 号煤层406 火区存在已久。2014 年矿方曾对火区进行初步探测和治理,其钻孔的温度和CO 体积分数最高达1 040 ℃和4 570×10-6,矿方采取注浆治理的方法,因钻孔施工位置未捕捉到高温火点,且注浆量较少,最终效果不佳。矿井目前开采6 号煤层,6105、6106、6205等工作面距离火区较近,一旦下方6 号煤层开采时顶板垮落,与4 号煤层火区相联通,火区内有毒、有害气体将大量压入6 号煤层回采工作面。因406 火区历时长、范围大、温度高,存在高位隐蔽火源,治理难度高,且不易彻底扑灭,为保证火区下伏6 号煤层工作面安全开采,并节约治理成本,在前期火源探测基础上,提出以帷幕注浆隔离为主,高温火区注浆、注液氮处理为辅的火区治理方案。

火区与6 号煤层工作面关系如图1。

图1 火区与6 号煤层工作面关系示意图Fig.1 Sketch map of relationship between fire area and No. 6 coal seam working face

2 火区治理工艺

2.1 钻孔实施及检测

基于测氡法火区探测结论[4-6],结合现有的、较为模糊的4 号煤层房柱式开采井巷布置资料,以高温火区为中心,由外向内施工两道帷幕钻孔,高温火区中心施工注浆灭火钻孔,406 火区治理钻孔施工布置图如图2。

图2 406 火区治理钻孔施工布置图Fig.2 Construction layout of borehole treatment in 406 fire area

经对钻孔温度和气体检测,已施工且终孔位置位于4 号煤层采空区的69 个钻孔中,最高温度为558 ℃,温度大于200 ℃钻孔6 个,100~200 ℃钻孔25 个。10 个钻孔中CO 体积分数均大于1 000×10-6,最高体积分数接近1%,并且具有较高体积分数的C2H4、C2H2。

2.2 注浆系统

在火区治理区域较高位置地表建立自动化地面注浆站系统,主要由散装水泥仓、粉煤灰仓、配料机控制器、螺旋输送机、空压机、立式搅拌机、注浆泵、水泵、智能电磁流量计、配电控制柜组成,并安装防雷击装置[7-8]。散装水泥和粉煤灰由罐车高压注入仓内,由配料控制器控制水泥、粉煤灰配料比例,由水泵和流量计控制水量流量,在搅拌罐内进行充分搅拌后,由注浆泵和智能电磁流量计控制注浆量,浆液由管路压入钻孔内。该系统在下料、称量、配比方面均能够实现自动化,现场仅需1 人在线操作,节约人工成本,注浆量达40~60 m3/h,日注浆量大于500 m3/d,输送距离≥400 m。

2.3 注浆参数

1)浆液配比。帷幕注浆选用水、水泥以及粉煤灰作为填充材料[9],水泥∶粉煤灰(质量比)=1∶3,固体∶水(质量比)=1∶(1~1.3);高温火区治理选用水、水泥、粉煤灰以及MH 灭火材料作为注浆材料[10],MH灭火材料∶粉煤灰=3∶100,水泥∶粉煤灰=1∶10,水∶固体=2∶1。则水∶粉煤灰∶水泥∶MH 灭火材料=226∶100∶10∶3,浆液密度约1.5 t/m3。

2)帷幕浆液析水率。浆液析水率要在保证输送距离、注浆压力、小时注浆量等条件下尽量缩减,浆液析水率越低,帷幕隔离效果越好,且不易产生积水。因此,注浆材料之间的配比至关重要。注浆之前,针对帷幕注浆浆液析水率进行现场试验测定;制作2 个体积50 cm×50 cm×50 cm 的箱子,内衬塑料布。正式注浆前,分别在1 号和2 号箱子内注入高度为35.5 cm 和40.5 cm 的浆液;然后将箱子放置在火区治理现场,自然晾干;第3 d 浆液完全凝固,1 号箱子凝固体积高度降为34.1 cm,2 号箱子为38.9 cm;经计算,1 号箱子浆液析水率为3.94%,2 号箱子浆液析水率为3.95%;浆液析水率较低,符合工程注浆析水率≤10%的要求。

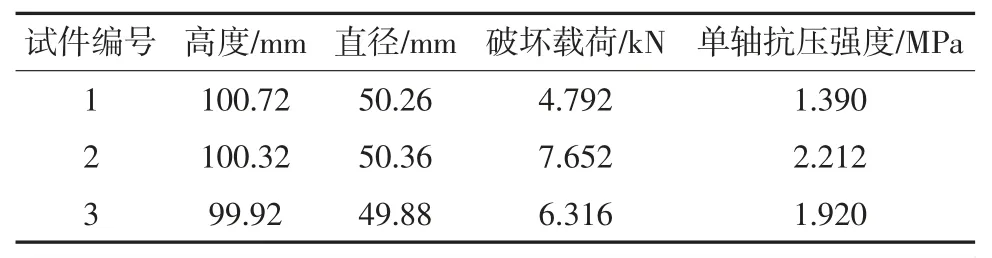

3)帷幕浆液凝固抗压强度。帷幕浆液终凝后抗压强度越高,帷幕效果越好,成本也偏高,研究认为,406 火区帷幕注浆浆液终凝后抗压强度达到1 MPa 以上,即满足要求;帷幕浆液终凝后取心,制成直径50 mm,高100 mm 试件共3 件,试件质量配比为水∶PF325 水泥∶粉煤灰=4.8∶3∶1;采用TAW-2000微机控制电液伺服试验机仪,将试件置于试验机承压板中心,调整球形座,使试验机、上下承压板、试件三者中心线成一线,并使试件上下面受力均匀。以500 N/s 的加载方式加载直至破坏,试验结果为:元宝湾煤矿406 火区帷幕注浆浆液终凝后的抗压强度为1.39~2.12 MPa,强度较高。单轴抗压强度测试参数见表1,单轴抗压强度测试试块如图3。

2.4 施工过程

406 火区地势西北侧较低,东南侧较高,为保证浆液“不越界”,注浆过程中,首先将西侧外帷幕钻孔注浆充填,形成隔离墙;4 号煤层厚度6~7.5 m,对材料的堆积性和流动性均要求较高。注浆配比采用“先稀后稠,最后压注”、“多轮间歇式注浆”等方式,钻孔注浆间隔20 h 以上,使得浆液凝固后堆积到一定的高度,有效扩大注浆半径;并在注浆钻孔周围留设排泄采空区气体的钻孔[11-13],既能保证浆液的扩散性,又能保证注浆材料的堆积高度。

表1 单轴抗压强度测试参数Table 1 Uniaxial compressive strength test parameters

工程注浆时间196 d,每1 个钻孔均反复注浆多达5 次,保证全部钻孔注满,总注浆量72 356 m3。注浆结束3 个月后,针对帷幕中心区域预留的观察钻孔,通过在钻孔中安置304 不锈钢液氮专用管路,并安装阀门、压力表等[14-16],利用液氮槽车,在图2中的M10、S3、S6 3 个钻孔中压注液氮总计200 t。

3 火区治理效果

3.1 漏风通道检测

2014 年针对406 火区进行治理过程中,曾通过火区地表钻孔灌注SF6示踪气体,发现406 火区与井下6 号煤层存在多处漏风通道。因此,本次火区治理中,帷幕形成后,为判断火区帷幕治理效果,仍采用SF6示踪气体法检测火区与下伏6 号煤层工作面原有漏风通道是否依旧存在[17-18]。6205 工作面位于火区的西南侧,切眼距火区水平距离约250 m,6105 工作面位于火区的西侧,切眼距离火区约120 m,6106 工作面位于火区的西北侧,切眼距离火区位置约300 m。406 火区漏风通道检测参数见表2。

表2 406 火区漏风通道检测参数Table 2 Test parameters of air leakage channel in 406 fire area

M10、M4 号钻孔为观察钻孔,且为进风状态。地面技术人员自地表向钻孔内释放SF6气体,在同一时间,井下人员持SF6检测仪器分别检测6205 工作面回风隅角、6106 辅运密闭墙、6105 回风调节、6105回风密闭墙等位置SF6体积分数。

M10 钻孔孔口风速约3.5 m/s,M4 号钻孔孔口风速约0.4 m/s,SF6气体释放采用浮子流量计计算流速,速率≥10 L/min,历时250 min,总释放气体体积>2.2 m3。

由于采空区漏风风速无法观测,根据钻孔孔口风速以及测点位置风速推断,SF6气体释放时间足以使得SF6到达上述4 个检测位置,且SF6检测器基本处于不断检测过程中,尚未发现有SF6气体出现,说明406 火区与6105、6106 以及6205 工作面不存在漏风通道,406 火区帷幕注浆效果较好。

3.2 钻孔参数检测

灭火工作结束后,为保证火区治理效果,针对预留的M6、S3 和S6 号3 个观察钻孔进行为期1 个月的参数检测。采用真空泵以及束管采集钻孔内火区气体参数,用气相色谱仪进行分析;采用自主研发的铠装热电偶测温装置检测钻孔内火区温度参数[19]。观察钻孔参数检测数据表见表3。

表3 观察钻孔参数检测数据表Table 3 Test data table of borehole parameters observed

由表3 可以看出,M6 号和S6 号钻孔O2体积分数较低,CO 体积分数约10×10-6,由于煤岩体的热传导系数极低,温度尚未完全降到常温状态,基本位于40~50 ℃;5 月下旬,S3 号钻孔O2体积分数极低,无CO 产生,温度均低于20 ℃;6 月上旬,O2体积分数突然升高,并产生约10×10-6的CO 体积分数,温度依然较低,经与矿方沟通及现场查探,该区域受6205 工作面以及附近掘进作业采动影响,火区地表出现裂隙,遂安排人员对地表裂隙进行掩埋处理。

3.3 火区治理效果

由于受采动影响以及地表自然沉降,小窑火区漏风通道多且隐蔽,已经扑灭的火区在一定漏风条件下容易复燃。保证元宝湾下伏6 号煤层工作面安全开采,尽力扑灭406 火区是本次工程治理的根本目的。为实现矿井安全生产,减少投资,因地制宜,采用以帷幕隔离封堵为主,高温火区注浆+注液氮治理为辅的方法治理火区,将火区与下伏6 号煤层工作面有效隔离,并扑灭火区。根据钻孔温度、气体参数检测数据,以及SF6漏风参数数据分析,火区与下伏6 号煤层火区西侧6105、6106、6205 工作面已实现有效隔离,火区已处于熄灭状态。目前,元宝湾煤矿6105、6106 以及6205 工作面已全部回采完毕,在回采过程中,并未受到406 火区的侵扰,在后续的钻孔检测过程中,406 火区也未出现复燃现象。

4 结 语

1)针对元宝湾煤矿4 号煤层存在已久的406 火区,在精确探测基础上,建立地面自动化大流量远距离输送注浆站,采用帷幕隔离封堵为主、高温火区注浆和注液氮治理为辅的方法,实现了火区与西侧6105、6106 以及6205 工作面有效隔离、火区熄灭的目的。

2)406 火区治理注浆站注浆量40~60 m3/h,输送距离≥400 m,帷幕隔离注浆析水率3.95%,浆液终凝后抗压强度1.39~2.12 MPa。

3)注浆结束后,火区钻孔温度由最高558 ℃降至40~50 ℃,并持续下降;钻孔CO 体积分数由最高近1%降至10×10-6,并保持稳定,且无C2H4、C2H2出现;自地表观察孔采用SF6检测,406 火区与6105、6106 以及6205 工作面之间已不存在漏风通道。