邱集煤矿1102 工作面切顶留巷支护设计及矿压实测

云 明,郑洪运,李廷春,赵仁乐,武善元,朱庆文

(1.山东省邱集煤矿有限公司,山东 德州272116;2.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛266590)

切顶卸压沿空留巷技术作为1 种新型的煤炭开采技术,通过预裂爆破对顶板进行切缝,切断巷道顶板的过长悬臂梁,改变了顶板岩层之间的传力结构,降低支护阻力,大大改善了由于传统煤柱留设技术带来的煤炭回收率低和应力集中问题[1-2]。专家学者对于切顶卸压沿空留巷技术条件下的巷道支护问题做出了大量研究。宁建国[3]提出坚硬顶板条件下沿空留巷巷旁“让-抗”支护机理,在提供支护阻力的同时允许巷道顶板产生一定下沉,对留巷初期的顶板压力起到释放作用。何满潮[4]通过对沿空巷道采空区侧顶板预裂卸压机制的研究,得到不同顶板位态下巷旁支护阻力的计算方法。冉金林[5]等人基于围岩松动圈理论,确定了矩形巷道的“前探梁+锚杆+锚索+金属网”的联合支护形式。王凯[6]等人对邱集煤矿1102 工作面开切眼进行了基于压力拱理论的巷道围岩变形规律分析,确定了“吊环吊梁+顶锚索+帮锚杆+金属网”的联合支护形式。YIN Dawei,ZHANG Yongqing 和贾太保[7-9]等人分别对沿空留巷顶板围岩应力传递和破断规律进行研究,并对相应巷道进行支护参数设计。华心祝、臧传伟、刘三[10-12]分别对沿空留巷顶板原有支护进行锚杆锚索支护参数优化设计,并与原支护方案进行对比研究,取得了良好的支护效果。切缝对巷道顶板围岩应力演化的影响特征以及合理的围岩控制措施是解决切顶留巷条件下巷道支护问题的关键[13-17]。相关研究成果对沿空留巷支护技术做出了重要贡献,然而对于2 层坚硬顶板中间夹软岩的复合顶板条件下切顶留巷支护技术研究相对较少。为此,针对邱集煤矿1102 工作面坚硬复合顶板支护问题,通过理论研究建立切顶前巷道顶板的悬臂梁模型和切顶后顶板的变形及受力模型,得出顶板悬臂梁的最大悬臂长度和单位长度巷道的支护阻力,进而确定锚索支护参数,并对巷道矿压进行监测,检验支护效果,验证了该方案的可行性,为相似地层条件的工作面开采提供参考。

1 工程概况

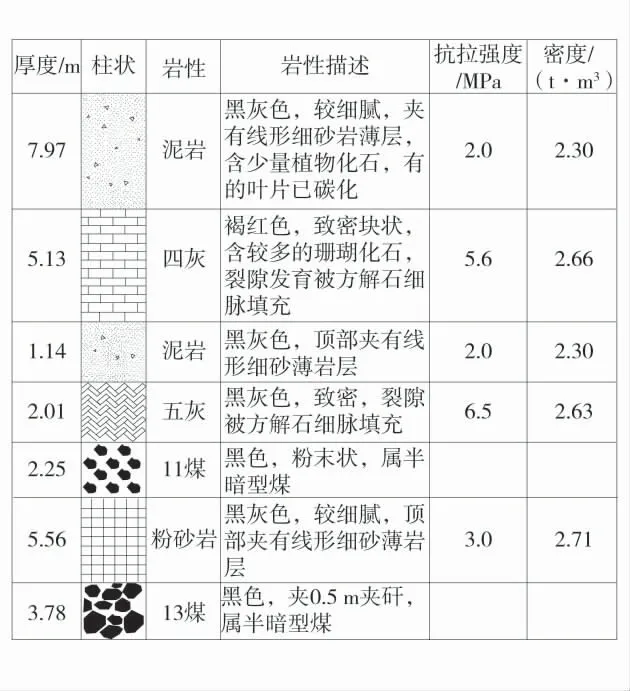

邱集煤矿1102 工作面为11#煤试采工作面,该工作面标高-426~-432 m,煤层走向近东西,走向长度52 m,倾向长度173 m,煤层倾角3°~8°,平均4°,平均煤厚2.25 m,煤层赋存比较稳定。本工作面直接顶为五灰,平均厚度2.01 m,基本顶顶板岩层为四灰,属坚硬顶板;直接底为粉砂岩,平均厚度5.56 m。顶底板岩性柱状图如图1。

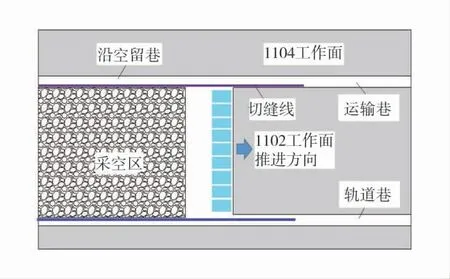

邱集煤矿1102 工作面运输巷采用切顶卸压沿空留巷技术,巷道沿煤层开拓,设计留巷长度173 m。巷道采用矩形断面,规格为:净宽×净高=4.0 m×2.5 m,与1104 工作面相邻。在巷道掘进期间,巷道顶板和巷帮采用锚杆(索)和金属网进行初期支护。1102 工作面停采后,运输巷将供1104 工作面继续使用。轨道巷巷道规格与运输巷一致。工作面及巷道布置如图2。

图1 顶底板岩性柱状图Fig. 1 Lithology histogram of roof and floor

图2 工作面及巷道布置Fig. 2 Layout of working face and roadway

2 支护阻力力学模型分析与计算

2.1 悬臂梁悬臂长度分析

建立的悬臂梁变力模型如图3。随着工作面的推采,采空区内的直接顶岩层将会发生断裂,巷道上方顶板将形成“弧形三角块”结构。采空区顶板垮落后,直接顶顶板岩层形成悬臂梁B[18-20],伸向采空区。悬臂梁承受自重荷载和上覆岩层的均布荷载,当悬臂梁的悬臂长度达到一定时,固定端上部承受拉应力,当所受拉应力达到岩石的极限抗拉强度时,悬臂梁会发生断裂。取一单位宽度板条,分析其最大悬臂长度。由于在巷道顶板和巷帮设有初期支护,假设巷道上方顶板不会发生变形断裂,故将坐标轴原点设于巷道上方边缘处。对于悬臂梁B,考虑五灰岩层的自重荷载、上覆2 层泥岩与四灰的荷载,由力矩平衡法,设定悬臂梁最大悬臂长度为x0,取单位宽度b=1 m,荷载q 和qi在a 点产生的弯矩为:

图3 悬臂梁受力模型Fig. 3 Force model of cantilever beam

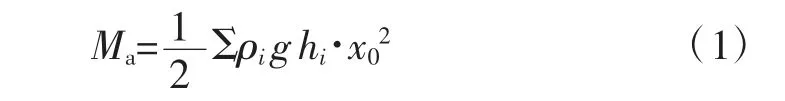

式中:Ma为各岩层荷载在a 点处产生的弯矩,kN·m;ρi为各顶板岩层平均密度,t/m3;g 为重力加速度,m/s2;hi为对应的密度为ρi的岩层的厚度,m;x0为顶板的最大悬臂长度,m。

由于泥岩抗拉强度较小,只考虑五灰层顶板能够提供的弯矩:

式中:M0为五灰层顶板提供的弯矩,kN·m;σt为五灰层的抗拉强度,σt=6.5 MPa;W 为矩形悬臂梁抗弯截面系数,W=(1/6)bh2。

则该悬臂梁的最大悬臂长度x0为:

将图1 中的参数代入式(3),求得直接顶悬臂梁结构的最大悬臂长度为4.68 m。由此可知,若不对顶板进行处理,直接顶将会在采空区形成长达4.68 m 的悬臂梁,在巷道顶板邻近采空区边界处产生应力集中,附加荷载导致顶板变形量较大,对巷道的支护产生不利影响。因此在该巷道采用切顶卸压沿空留巷技术,对顶板进行切顶处理,将过长的悬臂梁切断,减小支护荷载,增强留巷稳定性。

2.2 支护阻力分析

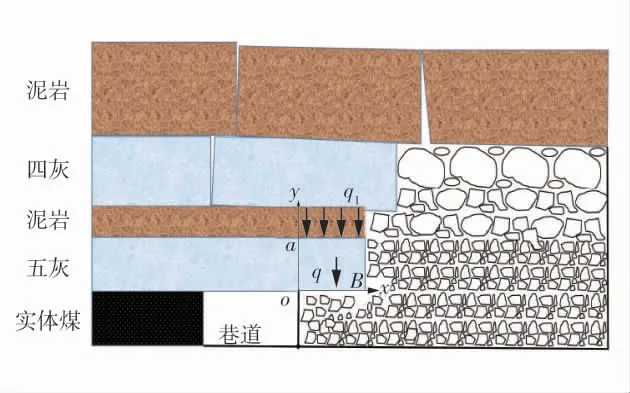

对巷道顶板进行切顶后,悬臂梁B 在切缝处断裂,上层泥岩与四灰也相继完成垮落。顶板变形及受力示意图如图4。由图4 可知,对巷道进行支护时,由于基本顶四灰岩层较为坚硬,难以发生断裂,只需考虑五灰岩层的自重荷载和四五灰之间的泥岩的荷载。假设巷道顶板在实体煤侧弹塑性交界处发生断裂,c 点为直接顶在实体煤上方发生断裂的点。

图4 顶板变形及受力示意图Fig. 4 Deformation and stress diagram of roof

巷道开挖后,周边煤体会从边缘开始产生破坏,发展至煤帮弹塑性交界处,沿空留巷顶板会在煤帮弹塑性交界处发生断裂,使顶板发生旋转下沉。参考侯朝炯[21]等人对于巷道煤帮应力平衡区的探讨,煤帮的应力极限平衡区宽度与煤层的采深、厚度、抗剪强度等因素有关,产生塑性破坏的煤体宽度b0为:

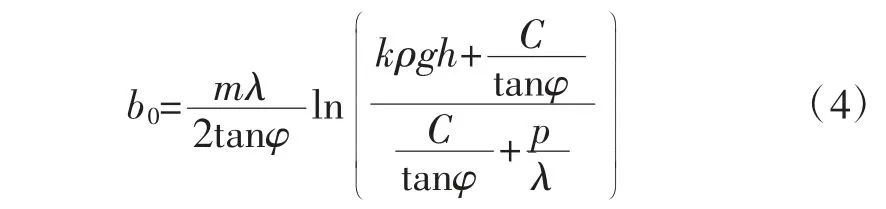

式中:C 为煤层与顶板岩层交界面的黏聚力,MPa;φ 为煤层与顶板岩层交界面的内摩擦角,(°);m 为煤层厚度,m;λ 为侧压力系数;k 为最大应力集中系数;ρ 为岩层平均密度,t/m3;h 为开采深度,m;p为煤帮支护强度,MPa。

由式(4)可得,煤体塑性区宽度为1.03 m。

取巷道宽度为4 m,顶板断裂位置为距巷道1.03 m,故所需支护的顶板长度L=1.03 m+4 m=5.03 m。

考虑岩层间的整体作用力和煤帮的支护阻力,施加1 个弯矩减弱系数η,则各顶板岩层在c 点处产生的弯矩为:

式中:η 取0.5。

假设锚索悬吊阻力的合力作用于巷道中心线,则锚索提供的支护阻力Fm在c 点处产生的弯矩为:

根据力矩平衡,可得锚索需要提供的支护阻力为Fm=166.74 kN,即每米长的巷道顶板需要提供166.74 kN 的支护阻力。

2.3 支护参数选取2.3.1 锚索的长度

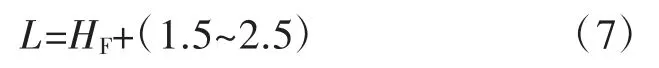

留巷顶板所用锚索为恒阻大变形锚索,其长度受切顶高度的影响。该分段设计钻孔深度为8 m,切顶角度为15°,则切顶高度HF=7.73 m。恒阻锚索的经验计算公式为:

即恒阻锚索的长度比切顶高度多1.5~2.5 m。考虑钢绞线外露长度0.3 m 和现场施工,取恒阻大变形锚索长度为10.3 m。

2.3.2 锚索的直径

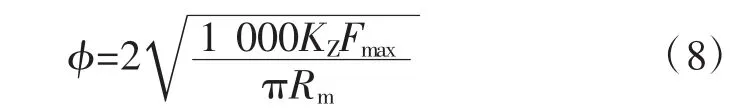

为保证巷道安全支护,锚索的直径为:

式中:φ 为锚索的直径,mm;KZ为安全系数,取1.8;Fmax为锚索恒阻力,200 kN;Rm为钢绞线的抗拉强度,1 860 MPa。

经计算可得锚索的直径为φ=15.70 mm,实际选用锚索直径17.8 mm。

2.3.3 单排锚索数目

式中:n 为锚索数目;K 为安全系数,取1.2;G为被吊岩石自重力,kN。

根据所得悬臂长度和直接顶顶板岩层的密度,可得n=1.9,设2 列锚索。

2.3.4 锚索排距

式中:d 为锚索排距,m;ξ 为间排距安全系数,取0.9;Fm为支护阻力,kN。

经计算得d=1.71 m。考虑上覆岩层对直接顶的荷载。巷道采用2 列恒阻大变形锚索对顶板进行支护,第1 列恒阻大变形锚索布置在距离切缝线300 mm 处,排距1 000 mm,由于第1 列恒阻大变形锚索靠近悬臂梁悬臂端,承受较大阻力,选取较小排距;第2 列恒阻大变形锚索布置在距离切缝线2 100 mm处,排距为2 000 mm。锚杆规格为φ18 mm×1 800 mm,锚杆只起构造作用,与恒阻大变形锚索交叉布置。顶板挂网,以防漏顶,并设2 排单体液压支柱配合铰接顶梁用来支撑采动引起的超前压力,排距为1 200 mm。巷道支护布置图如图5。

3 巷道矿压实测分析

3.1 监测方案

图5 巷道支护布置图Fig. 5 Layout of roadway support

1102 运输巷切缝高度为8 m,切顶角度为15°,巷内布置有思科赛德KBU300 顶底板移近量动态报警器和GUW240 顶板围岩移动传感器;安装补强锚索过程中,在预定位置安装锚索应力监测点,运输巷每个测点安装2 台GMY30W 锚索应力传感器,测点布置示意图如图6。

图6 测点布置示意图Fig. 6 Layout of measuring points

3.2 矿压监测数据分析

3.2.1 顶板变形和移近量监测数据分析

在距开切眼110 m 处,安装1 只顶底板移近量动态报警器,从安装至停采,顶底板移近量处于持续增长状态。在距开切眼86.5 m 运输巷顶板设有2 个围岩移动传感器钻孔对顶板离层进行监测,其中1#孔深基点7 m,浅基点2 m;2#孔深基点11.5 m,浅基点5 m。顶底板监测数据如图7。

由图7 可以看出,在滞后工作面25 m 处,顶底板移近量开始出现明显增长,且增长速度均匀。在工作面停采后,顶底板移近量仍然处于增长状态但增长缓慢,由监测数据可知,其最终稳定于36 mm。

图7 顶底板监测数据Fig. 7 Monitoring data of roof and floor

当工作面推采至距86.5 m 测点约17 m 位置处,巷道顶板围岩即产生离层现象,说明工作面的采动影响会超前引起顶板围岩离层,因此巷道临时支护应超前工作面20 m 进行。2#孔5 m 基点位置处的离层变化在滞后工作面60 m 逐渐趋于稳定,顶板离层不再发生变化;在距离巷道顶部边缘2~5 m范围内离层量约25 mm。1#孔两基点均在滞后工作面15 m 处开始出现离层且离层量较小,深基点处未出现离层。结合顶板岩层力学参数,初步判断该离层主要发生在泥岩、灰岩交界处,且五灰层完整性较好,未发生明显破碎。

3.2.2 锚索测力计监测结果分析

1102 工作面运输巷在距开切眼75 m 至173 m区段内安装有3 只锚索测力计,对留巷顶板锚索受力情况进行监测,锚索受力监测曲线如图8。

图8 锚索受力监测曲线Fig. 8 Stress monitoring curves of anchor cable

由图8 可知,随着工作面推进,在超前工作面约20 m 左右,锚索工作阻力开始出现突然增长(由于3#锚索安装较晚,数据较少),超前工作面支承压力的影响范围约为20 m,这与离层监测数据所得结论一致。工作面推采结束后,各锚索受力均趋于稳定,结合顶板离层数据,此时巷道不再出现明显变形。根据监测数据显示,锚索受力峰值点在150 kN 左右,未超过恒阻器的设计恒阻值(200 kN),满足巷道稳定性要求。

4 结 语

1)建立了巷道顶板的悬臂梁模型和留巷顶板的变形及受力模型,计算出未切顶时巷道顶板悬臂梁伸向采空区的最大悬臂长度为4.68 m,切顶后单位长度巷道的支护阻力为166.74 kN,切缝减小了巷道顶板的悬臂长度,降低支护阻力。

2)选取了恒阻大变形锚索和锚杆配合单体液压支柱的支护方式,对支护参数进行选取,确定恒阻大变形锚索规格为φ17.8 mm×10 300 mm,恒阻力为200 kN。锚杆规格为φ18 mm×1 800 mm,锚杆只起构造作用,不承担支护阻力。顶板挂网,以防漏顶,并设单体液压支柱用来支撑采动引起的超前压力。

3)邱集煤矿1102 工作面现场监测数据表明:沿空留巷顶板离层出现在超前工作20 m 左右,滞后工作面距离超过60 m 时,顶板离层逐渐趋于稳定,约25 mm。顶底板移近量增长速度均匀,且在达到36 mm 时逐渐趋于稳定,此时工作面推采结束。顶板锚索受力最大值约为150 kN,处于锚索正常承载范围内。该方案成功解决了1102 运输巷沿空留巷支护问题,为安全推采提供了保障。