自熄性棉织物的喷涂辅助层层自组装法制备及其阻燃性能

曾凡鑫, 秦宗益, 沈玥莹, 陈园余, 胡 铄

(1. 东华大学 纤维材料改性国家重点实验室, 上海 201620; 2. 东华大学 材料科学与工程学院, 上海 201620)

由于棉织物具有透气性好、吸湿性好、力学性能强、生物相容性强以及生物降解性好等优点,其作为纺织品面料已被广泛应用于服装、室内装潢、床上用品、壁纸和其他工业领域[1-2]。然而,棉织物存在的易热降解、易点燃和燃烧等缺点极大地制约了其应用[3-5]。随着市场对棉纺织品需求的不断增加,寻求一种简单、环保的技术制备新型环保型阻燃涂料,提高棉织物的阻燃性,甚至使棉织物具有自熄性,具有十分重要的意义。近年来,采用层层自组装(LBL)技术大规模制备的膨胀型涂层具有环境友好、成本低廉以及对聚合物力学性能影响小的优点,越来越受关注[6-8]。Carosio等通过将壳聚糖(CS)和二氧化硅纳米颗粒与聚磷酸铵(APP)偶联来制备有机-无机杂化涂料,从而改善涤/棉混纺织物在空气中的热稳定性和阻燃性[9]。Fang等在棉织物上构筑了CS/APP的全聚合物膨胀型涂层[10]。Liu等设计了一种环保、可持续的阻燃涂料,该涂料由CS、植酸钠和3-氨基丙基三乙氧基硅烷(APTES)组成并沉积在棉织物表面[3,11]。Wang等报道了一种由水镁石、APTES、海藻酸钠(SA)和氯化镍制备的多功能混合阻燃剂,用于增强乙烯-醋酸乙烯树脂复合材料的阻燃性和抑烟性[12]。

一般来说,LBL组装技术通常是将基材交替浸泡在带相反电荷的聚合物或颗粒的水性电解质溶液中[1-2,13]。与传统的LBL浸渍技术相比,喷涂LBL技术既可避免浸渍溶液间的交叉污染,也可缩短处理时间和跳过漂洗步骤,从而进一步加快整个组装过程,是一种更加有效和实用的方法[4,14]。由于其高效性,喷涂LBL技术有望在工业规模上成为替代LBL浸渍技术[15-17]。Zhao等[18]利用LBL技术将带相反电荷的聚电解质聚乙烯亚胺和APP在苎麻织物表面构筑了阻燃涂层。当组装层数为15层时,喷涂法制备得到的涂层棉织物的热释放能力为81 J/(g·K),峰值热释放速率为79.4 W/g;而浸渍法制备的样品的热释放能力为110 J/(g·K),峰值热释放速率为107.1 W/g。说明喷涂LBL技术的效率更高。Alongi等用3种不同的LBL方法(如浸渍,垂直和水平喷涂)在棉织物表面沉积了二氧化硅涂层,发现水平喷涂LBL方法得到的涂层棉织物具有最佳的阻燃性[15]。Wang等也采用喷涂LBL技术,用氢氧化镁、APTES、SA和氯酸盐快速制备了阻燃乙烯-醋酸乙烯树脂复合材料[17]。

目前,越来越多的注意力集中在环保阻燃剂和环境友好型涂料上。一方面,SA作为一种从褐藻物种中提取出来的水溶性阴离子多糖,具有优异的炭化性能,在构筑环保型阻燃涂料方面具有广阔的发展潜力[12];另一方面,APP是一种常用且价格低廉的无机阻燃剂,在LBL自组装中被用于阴离子聚电解质,由于其同时存在磷和氮元素,在制备阻燃棉织物中可作为膨胀阻燃体系中的酸源[9-10,18]。此外,水解的APTES作为一种氨基硅烷化合物可通过脱水与棉纤维的羟基反应,更重要的是其可形成保护性的硅层[3,11,19]。在硅、磷和氮元素的共同作用下,涂层纺织品可显示出高的热稳定性和成炭性,从而在移除火源时会自动熄灭[20-22]。基于使用环保原材料的目的,本文采用喷涂LBL自组装技术,以APP和SA作为2种阴离子型聚电解质,以APTES作为阳离子型聚电解质,在棉织物表面构筑一种高效环保的三元复合涂层,对其形貌、结构、热降解性和阻燃性进行了分析,并探讨了硅、磷和氮元素之间的协同阻燃机制。

1 实验部分

1.1 材 料

棉织物(面密度为95 g/m2),山东立昌纺织科技有限公司。聚磷酸铵(APP),上海麦克林生化科技有限公司。3-氨基丙基三乙氧基硅烷(APTES)、海藻酸钠(SA)、硫酸、氢氧化钠、盐酸,国药集团化学试剂有限公司。所有化学试剂均为分析纯,实验中所用水均为去离子水。

1.2 阻燃棉织物的制备

分别配制质量分数为5%的APTES溶液、0.3%的SA溶液和1%的APP溶液。棉织物用去离子水洗涤后干燥。随后在其2个表面依次喷涂APTES溶液、SA溶液和APP溶液。这样的喷涂流程称为1层。将每次喷涂后棉织物置于60 ℃的烘箱中烘干。当喷涂层数达到目的层数后,将处理棉织物在60 ℃条件下干燥30 min,然后放置于干燥器中贮存。

1.3 测试与表征

1.3.1 形貌与结构表征

采用Hitachi SU8010型扫描电镜观察棉织物喷涂处理前后的表面微观形貌以及燃烧后的炭渣形貌,样品观察前均需要在其表面进行喷金处理,工作电压为3 kV,工作距离为8.7 mm。

采用Nicolet 8700型红外光谱仪对棉织物的喷涂效果进行表征,扫描范围为4 000~525 cm-1。

采用美国Escalab 250Xi型电子能谱仪对炭渣表面元素进行表征,使用的激发源为Al Kα射线,波长λ=0.834 nm,光电子能量hv=1 486.6 eV,h为普朗克常量,v为光的频率。

采用英国Renishaw公司的inVia-Reflex型激光拉曼光谱仪对残炭的石墨化程度进行表征。光谱范围为2 000~500 cm-1。

1.3.2 热降解性能测试

采用NETZSCH TG 209 F1型热重分析仪测试样品的热性能。测试气氛为氮气和空气,温度范围为30~700 ℃,升温速率为20 ℃/min。

将热重分析仪和红外光谱仪联用表征样品在热降解过程中的逸出气体,热重分析仪以氮气为吹扫气,温度范围为30~700 ℃,升温速率为20 ℃/min。红外光谱仪气体传输管道及气室温度为200 ℃,扫描范围为4 000~650 cm-1。

1.3.3 阻燃性能测试

参照GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》, 采用CZF-3型垂直燃烧仪对样品进行燃烧测试,棉织物的尺寸为300 mm×76 mm,点火时间为5 s。

根据GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,采用JF-3型氧指数仪测试样品的极限氧指数值。

采用MCC-2型微型燃烧量热仪(Govmark)分析棉织物的燃烧行为以获得热释放参数。温度范围为100~700 ℃,升温速率为20 ℃/min。

1.3.4 耐水洗性能测试

参照GB/T 17595—1998《纺织品 织物燃烧试验前的家庭洗涤程序》,采用标准的清洗和漂洗步骤对涂层棉织物进行洗涤测试。洗涤剂为无磷标准洗涤剂ECE,洗涤温度为40 ℃,洗涤剂与织物的质量比为20∶1。

2 结果与讨论

2.1 表面形貌与结构分析

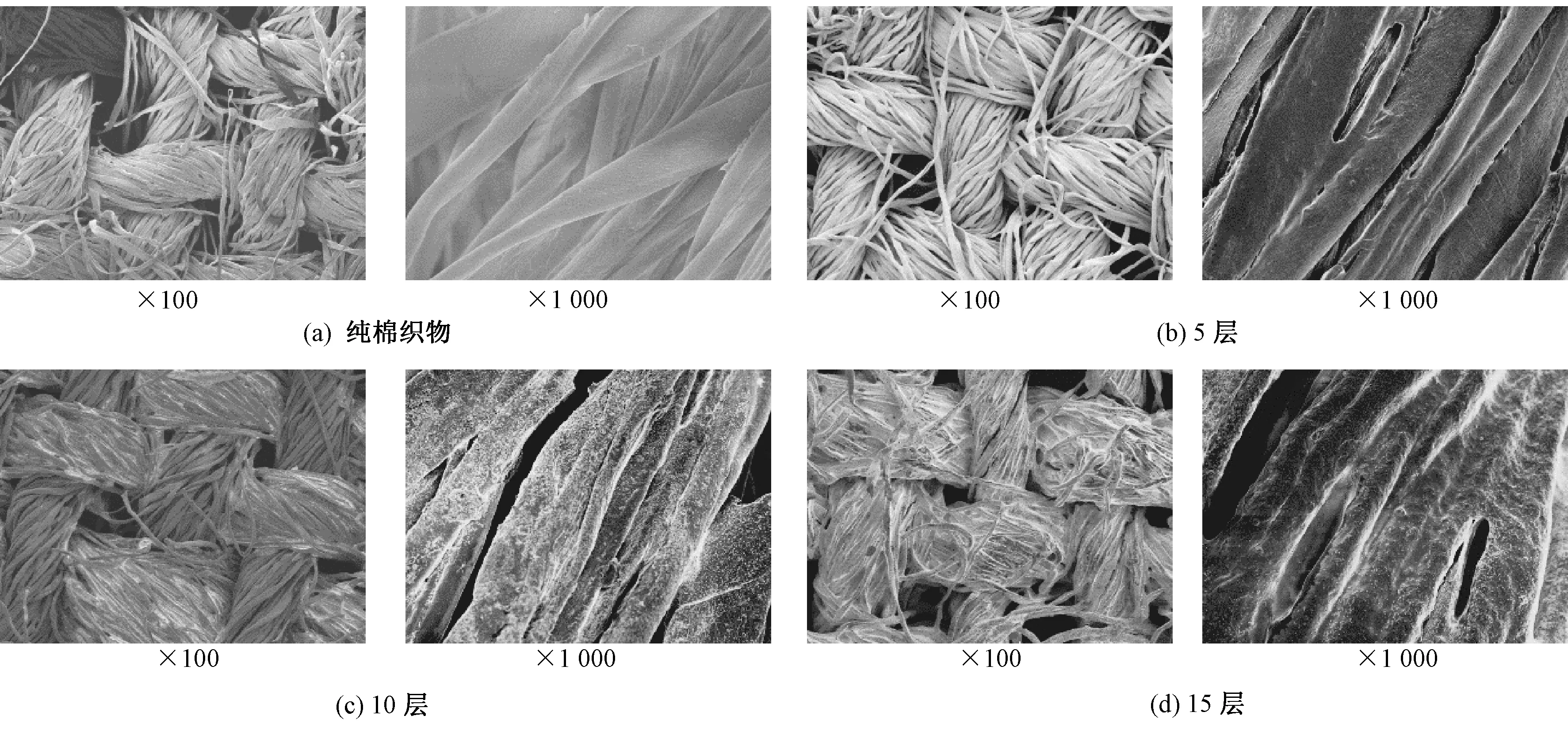

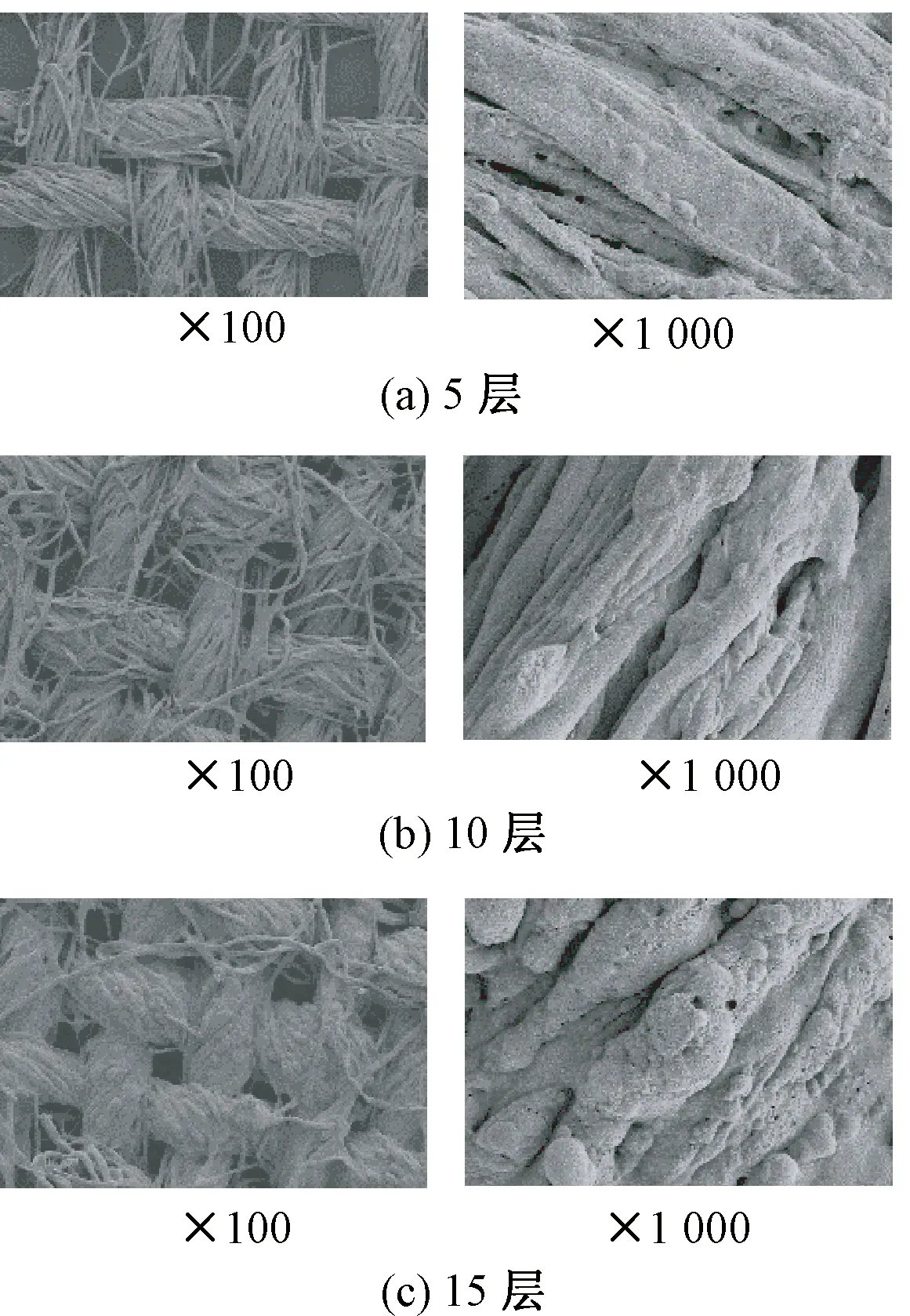

采用扫描电镜和傅里叶变换衰减全反射红外光谱仪对三元复合涂层的形貌和化学结构进行监测。图1示出不同放大倍数下经处理前后棉织物的扫描电镜SEM照片。可看出:纯棉纤维表面是光滑的。经涂层处理后,高倍率SEM照片下可看出具有5层涂层的棉织物(5层)仍显示出相当光滑的表面,这表明借助于喷涂技术可获得高质量涂层。当层数增加到10层和15层时,棉纤维表面变得越来越粗糙,纤维和纱线之间的间隙逐渐消失。这些结果表明,采用喷涂层层自组装技术成功地在棉织物表面均匀沉积了APTES/SA/APP涂层。

图1 纯棉织物和涂层棉织物的扫描电镜照片

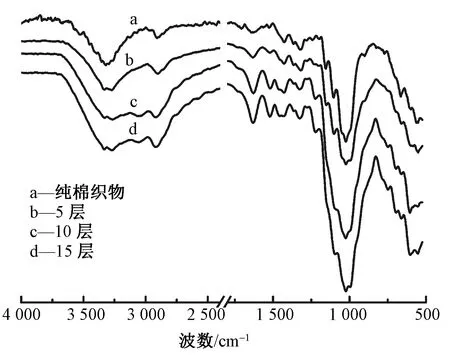

图2 纯棉织物和涂层棉织物的红外光谱图

2.2 热降解性能分析

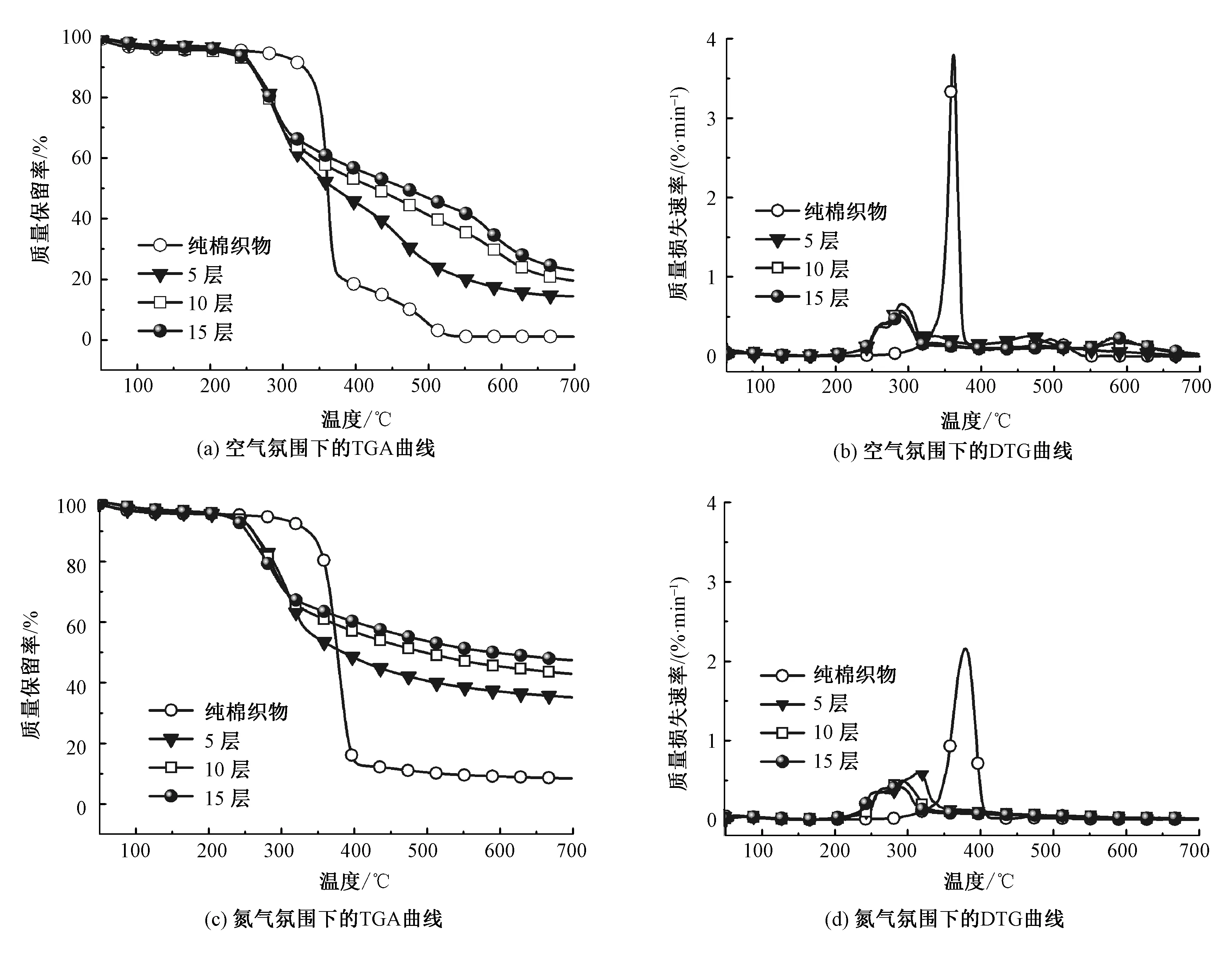

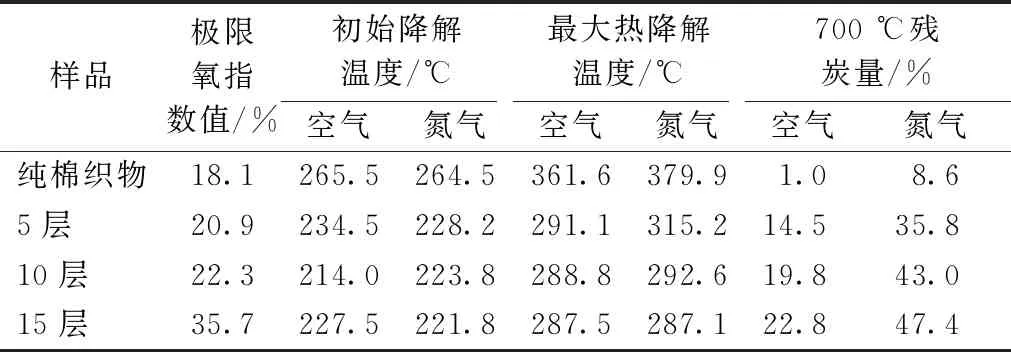

图3示出了涂层处理前后样品在空气和氮气气氛下的TGA和DTG曲线。相关数据包括样品的初始降解温度(T0)、最大热降解温度(Tmax)和在700 ℃下的残炭量见表1。在空气气氛下,纯棉织物表现出3个降解过程[2,10,23]:第1热降解阶段的温度范围为70~120 ℃,主要是除去物理吸附水;第2阶段为 300~400 ℃,可归结于纤维素的脱水和脱羧反应;第3阶段为450~530 ℃,该阶段将进一步分解残留的焦炭,同时产生挥发性气体CO2和CO。经喷涂处理后的棉织物也表现出3个阶段,但从表1可以看出T0和Tmax均呈现下降的趋势。随着组装层数的增加,棉织物的T0和Tmax值从265.5和361.6 ℃(纯棉织物)分别降低至227.5和287.5 ℃(15层)。这种早期的热降解主要归因于SA在分解初期的成炭反应以及APP热解过程中产生的磷酸对棉织物的催化脱水和交联[10,24-25]。棉织物热稳定性的改善可归因于在第2阶段形成了稳定的膨胀炭,其可极大地阻碍氧气的扩散和热传递到底层的棉织物中[4]。此外,700 ℃时,棉织物的残炭量明显从1.0%(纯棉织物)分别增加到14.5%(5层)、19.8%(10层)和22.8%(15层),说明复合涂层的层数越多,棉织物的残炭量越高。

图3 棉织物涂层处理前后不同氛围下的TGA和DTG曲线

在氮气氛围下,所有样品的TGA曲线与在空气条件下不同,仅仅有2个热降解阶段。且涂层后棉织物的分解温度较低,而得到的残炭量更高。与纯棉织物的T0(264.5 ℃)和Tmax(379.9 ℃)相比,5层、10层和15层棉织物的T0分别降低至228.2,223.8和221.8 ℃,而其Tmax为315.2,292.6和287.1 ℃,如表1所示。棉织物在氮气气氛下的残炭量高于空气气氛下的残炭量,并且随着复合涂层层数的增加而升高。700 ℃时,15层棉织物在氮气氛围下的残炭量为47.4%,高于空气氛围中的22.8%。这是由于炭层的氧化降解在氮气氛围下被抑制,从而提高涂层棉织物的热稳定性[2]。更重要的是,三元复合涂层可在较低温度时发生热降解并形成热稳定的炭层,而炭层的分解温度超过了火焰氧化区的温度;因此,它可能阻止热量和火焰传播,并在较高温度下抑制棉织物的进一步降解[26]。

表1 涂层处理前后棉织物的LOI值和在空气和氮气气氛下的TGA数据

2.3 阻燃性能分析

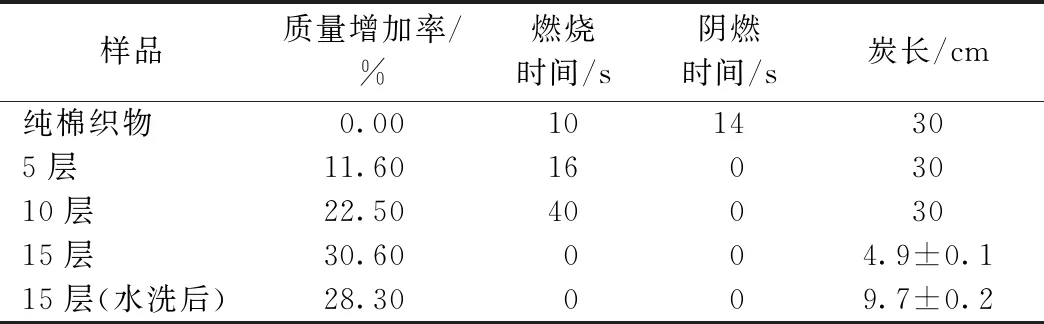

由表1中不同样品的极限氧指数值(LOI值)可看出,纯棉织物及涂层织物的极限氧指数值从18.1%增加至35.7%,说明三元复合涂层显著提高了棉织物的阻燃性。垂直燃烧测试的数据如表2所示。对于纯棉织物,点燃后燃烧非常剧烈且火焰迅速扩散,熄灭后阴燃12 s,最终织物几乎完全烧毁,没有留下任何炭,表明其防火性非常差;经涂层处理后,可看出5层和10层棉织物的燃烧时间变长,换言之,棉织物被火焰慢慢吞噬。尽管这些织物最终全部被烧焦,但与纯棉织物相比,燃烧后残留的焦炭更多。当涂层增加到15层时,火源移除后火焰立即熄灭,并且有90%以上的未燃烧面积保留了下来。这些结果均表明,稳定性的炭足以抑制棉织物的进一步热降解,且含有足量的磷元素时火焰会发生自熄[4]。意味着采用喷涂层层自组装技术,通过适当调控复合涂层的厚度可制备出具有自熄特性的棉织物。为了评估棉织物表面上的三元复合涂层的洗涤耐久性。根据GB/T 17595—1998对15层棉织物进行家庭洗涤实验。从表2可看出,经12次洗涤后,棉织物的涂层负载量降低,但是移除火源后火焰仍可熄灭,这说明与洗涤前的15层棉织物相比,经洗涤后涂层棉织物仍保持良好的阻燃性。

表2 纯棉织物与涂层棉织物的垂直燃烧数据

为了验证涂层中的磷、氮和硅元素之间的协同作用,对棉织物分别单独喷涂10层APTES、SA和APP并进行LOI测试,样品分别标记为(APTES)10,(SA)10和(APP)10,得到的LOI值分别为18.7%,18.3%和19.8%。Lewin协同效应参数(ES)可根据下式[24]计算得出:

ES=(LC-LU)/[(LK-LU)+(LS-LU)+(LA-LU)]

式中:LC和LU分别代表10层棉织物和纯棉织物的LOI值;LK、LS和LA分别代表(APTES)10,(SA)10和(APP)10的LOI值。根据公式计算得到ES值为1.68,说明APTES、SA和APP对棉织物的阻燃性具有较高的协同效率[24]。

采用微型燃烧量热法(MCC测试)进一步评估了经涂层处理前后棉织物的燃烧行为,相关燃烧数据包括总热释放量(THR)、达到热释放速率峰值的温度(Tp)、热释放速率峰值(pHRR)和焦炭残留量如表3所示。可看出,随复合涂层层数的增加,Tp值从390.8 ℃逐渐降至305.5、288.5和272.1 ℃,这与TG曲线显示出相似的趋势。且经涂层处理后,涂层织物的pHRR和THR值降低,这意味着热解产生的挥发性产物较少[10]。更具体的是纯棉织物的pHRR值在390.8 ℃时达到277.5 W/g,THR值也高达14.3 kJ/g。所有涂层样品的pHRR和THR值均较低,特别是15层棉织物在272.1 ℃时具有最低的pHRR值(15.4 W/g)和THR值(1.1 kJ/g)。相比于纯棉织物,其pHRR和THR值分别降低了94.4%和92.3%。阻燃涂层的存在显著降低了火焰蔓延到涂层棉织物未燃烧部分的风险,也使其更加容易自熄[10]。较低的THR值进一步表明,具有磷-硅-氮协同作用的三元复合涂层可大大降低棉织物的火灾危险性。

2.4 挥发性气体分析

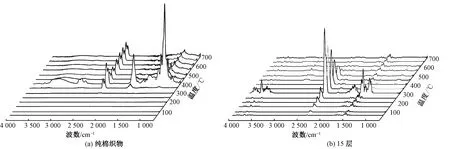

通过热重-红外联用技术检测了涂层处理前后棉织物热降解过程中产生的挥发性气体成分。图4示出纯棉织物和15层棉织物热降解过程中气态化合物的三维图像。与纯棉织物相比,15层棉织物在相对较低的温度下释放出气态化合物。纯棉织物主要逸出的气体包括碳氢化合物(2 817 cm-1)、羰基化合物(1 745 cm-1)、CO2(2 354 cm-1)、CO (2 177 cm-1)和甲醇(1 089 cm-1)。而涂层样品的热解产物中几乎没有碳氢化合物和甲醇,并释放较少的H2O、CO2和可燃性气体,说明三元复合涂层改变了棉织物的热降解过程。

表3 纯棉织物与涂层棉织物的MCC数据

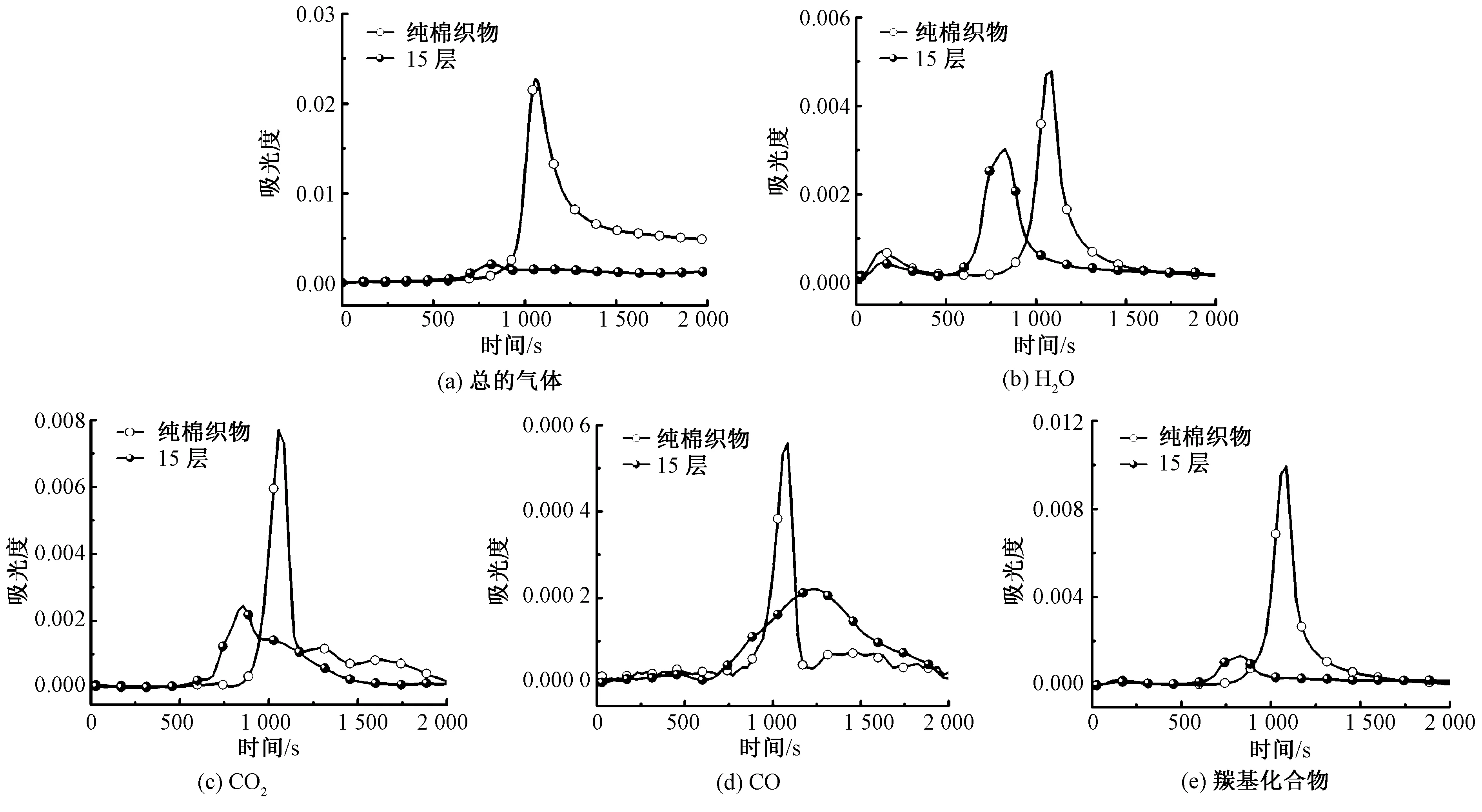

图5示出了归一化处理后的气相产物CO2、CO、H2O(3 565 cm-1)、羰基化合物以及总的气体的变化曲线[3-4,11]。

图4 纯棉织物和15层棉织物在热降解过程中气相产物的三维图

图5 部分气相产物的红外光谱图

根据Lambert-Beer定律可知,在特定波数下,气体浓度与吸收强度之间应遵循线性关系。可看出,涂层棉织物热解气态化合物的吸收强度均低于纯棉织物,特别是羰基化合物。这些结果表明,三元复合涂层可充当一种物理保护屏障,不仅抑制涂层棉织物释放可燃和不可燃气体,还能隔绝热量和氧气的传递,从而降低了由MCC测试获得的THR和PHRR值。

2.5 炭渣分析

图6示出燃烧后涂层棉织物残炭的SEM照片。可看出不同厚度的涂层棉织物在其表面形态上存在明显差异。从低倍SEM照片上可观察到:燃烧后的残炭几乎保持了棉织物原有的正交平纹结构;而且,由于焦炭膨胀和燃烧过程中产生的挥发性气体,在高倍SEM照片上可看出棉纤维表面具有一些隆起的泡状结构;尤其是15层棉织物显示出更多的气泡和孔洞[4,7,27]。综上,良好的三元膨胀涂层体系提供的催化脱水、加速炭化和炭层阻隔作用可赋予棉织物高效阻燃功能。

图6 炭渣的扫描电镜照片

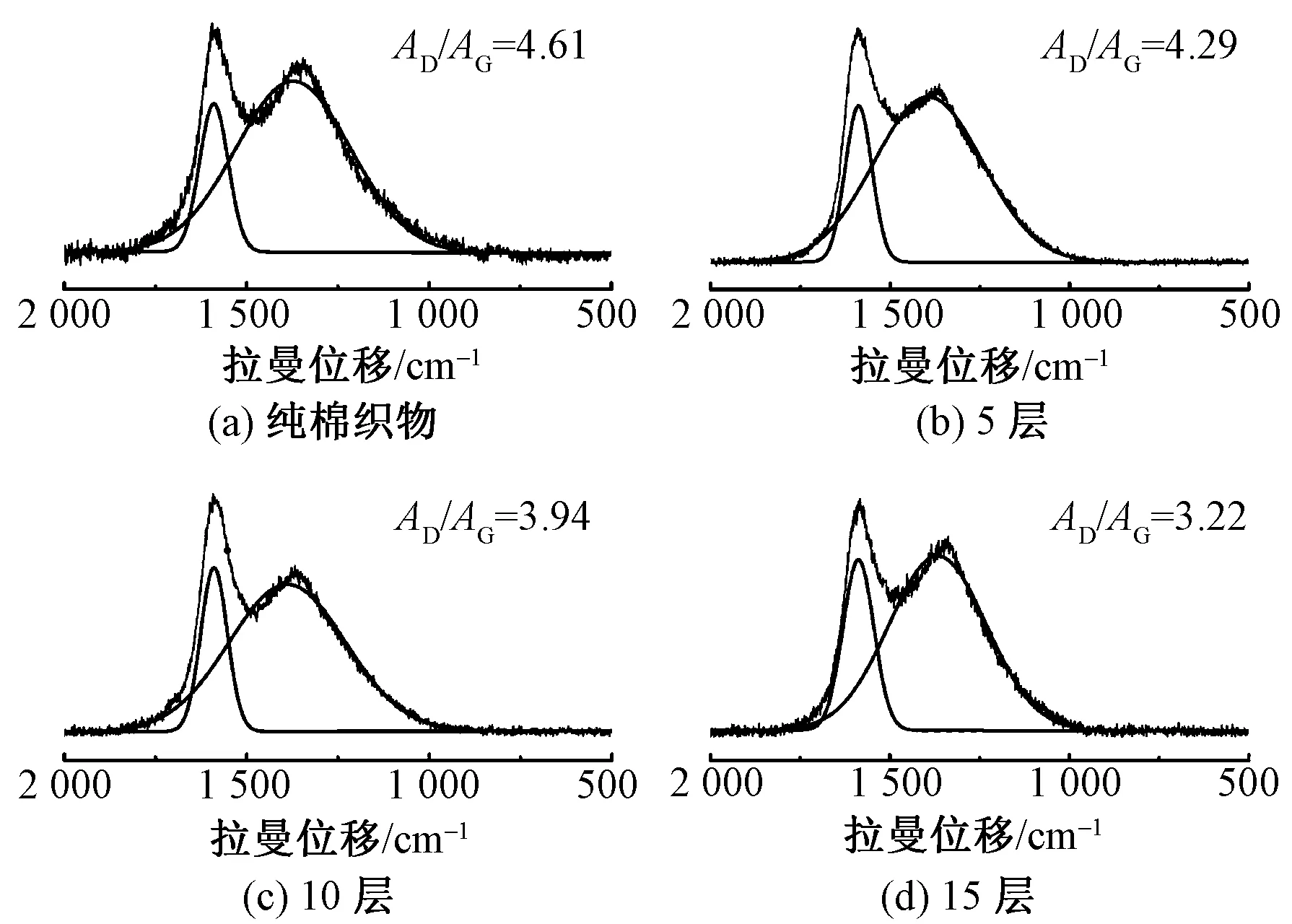

图7示出涂层处理前后棉织物的拉曼光谱图。图中AD/AG为D峰和G峰的面积强度比。

图7 涂层处理前后棉织物的炭渣的拉曼光谱图

可看出,所有样品均出现了2个显著的特征峰:一个是1 588 cm-1处的G峰,代表一阶的散射E2g振动模式,属于碳的sp2振动特征峰;另一个是1 360 cm-1处的D峰,归因于非晶态碳原子间的振动,反映片层中无定形碳及晶格缺陷。一般来说,D峰和G峰的面积强度比(AD/AG)可用来评估炭渣的石墨化程度,且AD/AG的比值越大,炭渣的结构缺陷越大[22]。由图可知,随着复合涂层层数的增加,AD/AG的比值从4.61 (纯棉织物)逐渐降低至3.22 (15层),这说明组装涂层越厚,残炭的石墨化程度更高。这也就意味着更有效的物理屏障可防止易燃挥发物的扩散以及氧气和热量进入冷凝相。

2.6 磷-硅-氮协同效应分析

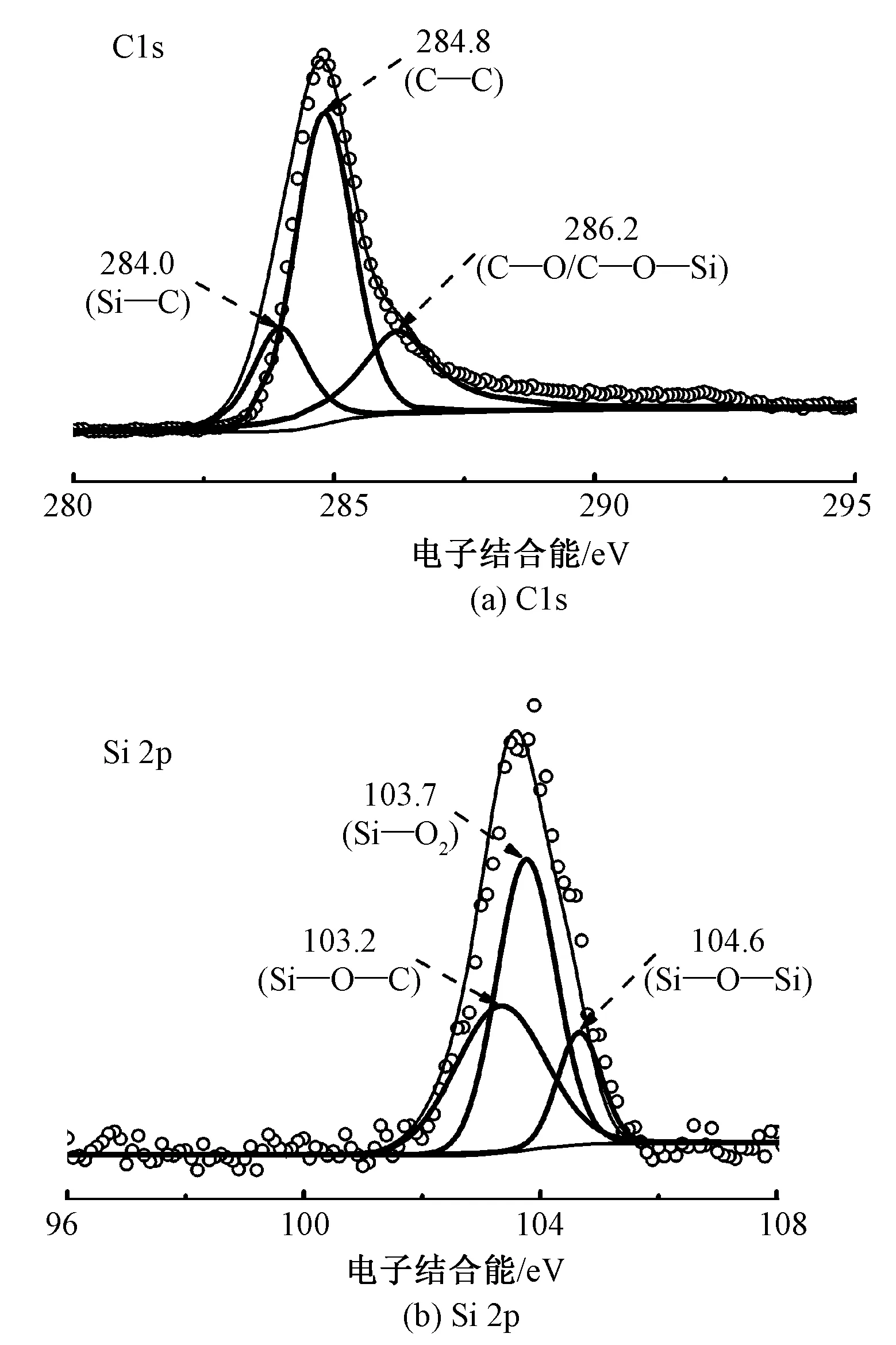

基于上述实验结果,提出了一种用于涂层棉织物的自熄行为可能的阻燃机制,即磷-硅-氮协同效应。当涂层棉织物暴露于火中时,APP可同时作为酸源和发泡剂在约300 ℃下产生高度交联的多聚磷酸、氨气和水[25,28],实现催化棉织物脱水、促进炭的形成、稀释氧浓度以及隔绝热量与质量的传递,从而可保护棉织物。一方面,多聚磷酸可促进棉织物和SA脱水和炭化,同时SA还可改善炭化效果,提高炭层的稳定性;另一方面,从图8所示的XPS图谱可知,APTES水解产物在热降解过程中形成了无机二氧化硅。

图8 涂层棉织物垂燃烧后残炭的XPS谱图

这种保护性的二氧化硅层具有优异的热稳定性,可作为绝缘层来保护棉织物免受火焰的侵蚀并进一步增强了碳质层的热稳定性[9,19,21]。此外,具有反应活性基团的APTES与棉织物可实现较高的接枝含量并提高其耐久性。因此,APTES/SA/APP涂层可均匀地沉积在棉织物表面,且层层之间结合牢固,从而使涂层具有更加有效地保护作用。

3 结 论

采用喷涂辅助层层自组装技术成功地在棉织物表面均匀构筑了APTES/SA/APP三元阻燃复合涂层,赋予了棉织物离火自熄的特性。涂层在低温下可提前发生降解并形成热稳定的炭层,这将大大延缓氧气和热量扩散到棉织物中。随着复合涂层层数的增加,棉织物的热稳定性得到了很大的提高。当喷涂层数增加到15层时,移除火源后火焰立即熄灭,炭长为4.9 cm,且未燃烧的棉织物面积超过了90%。良好的三元膨胀体系提供的催化脱水,加速炭化和炭层阻隔作用可赋予棉织物高效阻燃功能。因此,上述喷涂辅助层层自组装得到的三元复合涂层可为棉织物的自熄膨胀型涂层的设计和制造提供一种高效且实用的方法,并有望在工业规模上应用于其他纤维素纤维。