基于数字化三维人体模型的旗袍定制设计

冀艳波, 王玲丽, 刘凯旋

(西安工程大学 服装与艺术设计学院, 陕西 西安 710048)

目前,定制类服装多以正向设计方式生产,存在合体性差、设计制作周期长、价格高昂等问题。传统的正向设计方式已无法满足日益增长的个性化消费需求。对于解决此类问题的研究主要有以下几个方面。

一是采用三维虚拟试衣技术,传统的虚拟试衣技术应用属于正向设计,是将服装二维样板导入虚拟试衣软件中,利用二维窗口与三维窗口交互生成服装款式[1]。通过对二维样板的调整改变三维造型,是二维转三维的过程。近年,三维虚拟试衣技术在逆向设计中的应用成为研究重点,在虚拟试衣软件中通过对服装轮廓硬化构建三维服装模型,再依据设计要求在三维服装模型的表面进行分割设计,然后展开获得二维纸样[2]。二是将逆向工程技术融入数字化定制生产中,通过点云数据构建特征人体,并在人体模型中截取关键曲线,通过曲线放样生成服装曲面,利用曲面自动展平技术获得服装样板[3-4]。此种方法适用于合体度要求高的紧身服装,也可通过对展平的合体样板加放较大松量获得宽松样板[5],但这种方式存在二维修正误差。除此之外,也可通过计算人体模型和人体穿着服装模型之间横截面尺寸的乘积因子。使用乘积因子放大或缩小人体模型,利用模型变化从而设计不同尺寸服装[6]。三是利用一些设备如:摄影机、Kinect、动作捕捉仪等,直接获取服装信息,然后进行图像处理、几何重构、纹理映射、细节增强、孔洞修补、后期处理等操作得到三维服装曲面,同样结合逆向技术曲面展平获得样板[7]。此种方法仅适用于对合体度要求不高的宽松服装,且服装曲面的构建方式过程繁琐、技术难度大,不适用于实际的样板生成。为此,本文尝试通过构建“带松量”人体模型,完成贴体服装的曲面快速构建,并将逆向技术与三维可视化技术相结合完成旗袍三维服装造型设计,利用曲面自动展平技术获得二维样板,将二维样板制得成衣进行主观评价,得出一种针对贴体定制服装进行快速三维服装造型并获得样板的数字化设计方法,满足服装行业面对新消费、新制造转型的数字驱动需求。

1 “带松量”的人体模型构建

1.1 三维人体扫描

1.1.1 实验对象

在旗袍消费群体中,选取一位27岁女性作为本文实验被试者。依据三维虚拟设计软件CLO的参数设置来确定需要采集的特征部位,并参照GB 3975—1983《人体测量术语》及GB 16160—2017《服装人体测量的部位及方法》,从水平尺寸、垂直尺寸以及其他尺寸中选取出构建人体模型所需的23个特征尺寸。

1.1.2 实验条件

在温度为23 ℃,相对湿度(65±2)%,风速小于0.1 m/s的实验室内,使用德国的彩色三维人体扫描仪进行测量。测试前对被试者进行相关培训,并要求被测者头戴束发帽,着较薄文胸及三角内裤,身体无其他装饰物,以排除主客观影响因素,确保测量精确。

1.1.3 数据采集

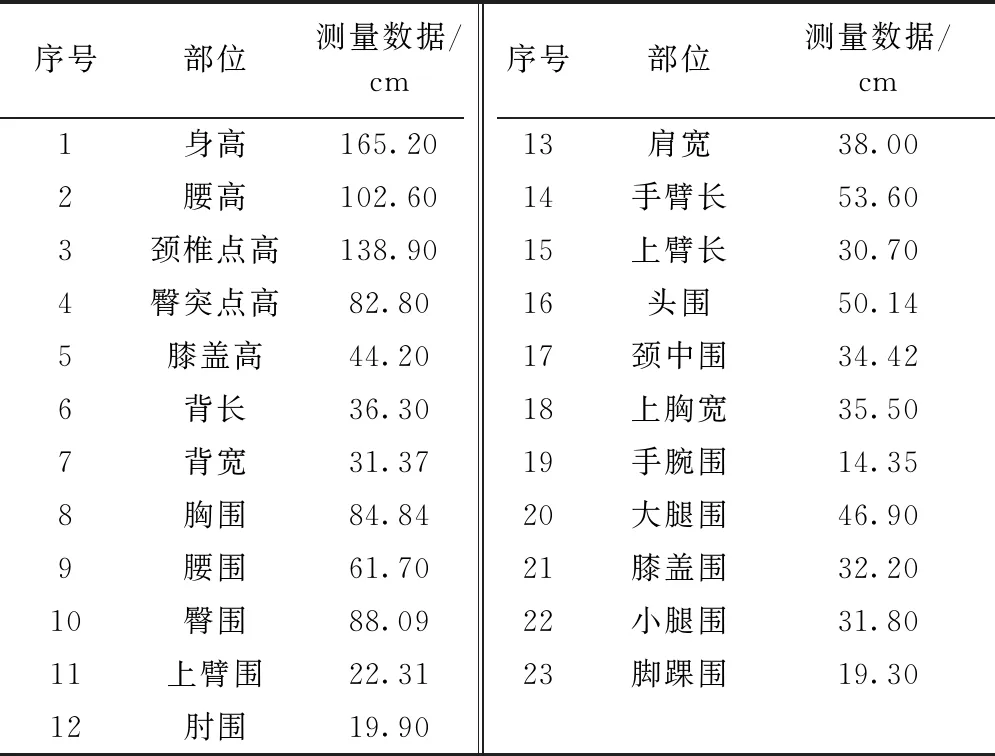

将被试者的23个特征部位进行标记。当被试者进入扫描区域后,按指定位置站好,以扫描姿势保持6~10 s。实验人员及时将被试者的人体扫描数据保存,并检验数据完整性。最后将所需要的特征部位尺寸导出,用于三维人体模型构建,如表1所示。

表1 人体扫描数据表

1.2 人体模型构建

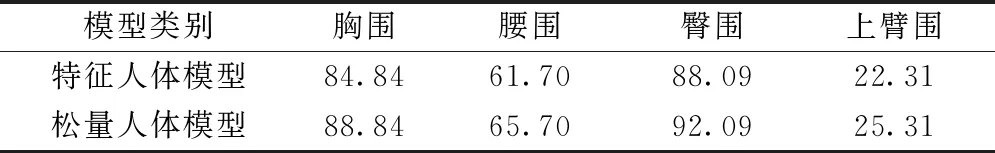

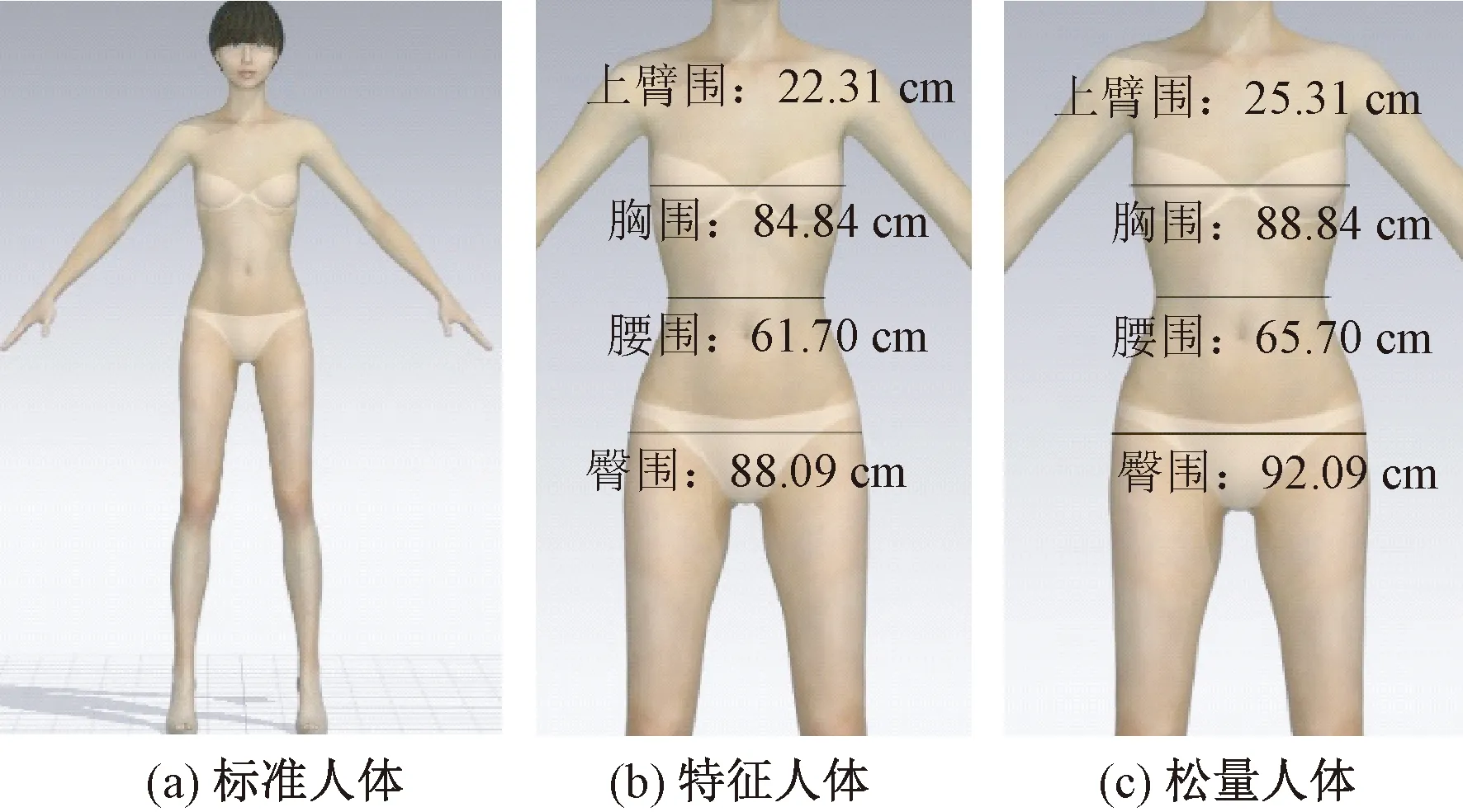

目前有2种常用人体模型构建方法,一种是利用三维人体扫描获取点云数据,经对点云数据降噪、精简、补洞、光滑,获得特征人体模型,此方法工作量大,操作复杂,但可获得精确人体[8]。另一种是利用三维虚拟设计平台中的参数化设置调整来构建人体模型,此方法工作量小,能快速生成三维人体模型。本文实验选择在三维虚拟设计平台完成人体模型构建,根据人体扫描数据,将平台自带的标准人体模型a进行参数设置,从而获得特征人体模型b。因贴体服装具备一定的松量,3种机织物合体程度的三围松量如表2所示。本文中旗袍属于贴体类服装,其胸围、腰围、臀围所放松量均为4 cm,上臂围加放松量3 cm,如表3所示。在虚拟设计软件中,通过参数设置将各部位松量加入到特征人体模型b上,将特征人体模型b调整为“带松量”的人体模型c,如图1所示。

表2 机织物服装松量表

表3 特征人体模型与松量人体模型尺寸对比表

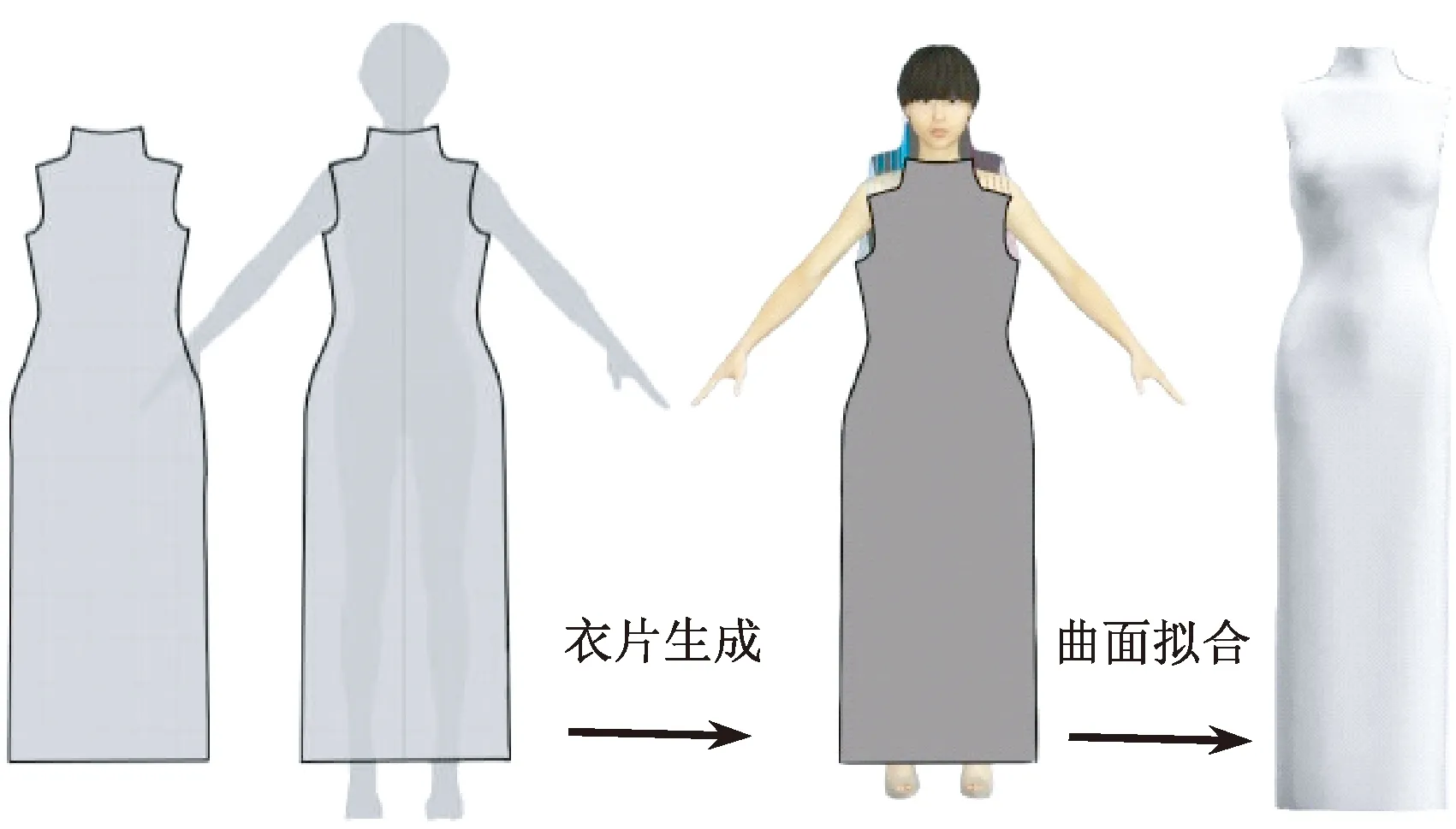

图1 人体模型

2 旗袍曲面构建

本文采用三维虚拟设计平台构建基础型旗袍曲面。构建方式为:在“带松量”的人体模型表面,构建一个紧身服装曲面,利用平台的服装拟合功能,将绘制好的基础型旗袍廓形拟合成基础型旗袍曲面。拟合后的曲面具有极强的可塑性,能够无缝紧贴人体,相当于在“带松量”的人体模型表面新建一层皮肤。最后将拟合好的曲面进行硬化处理,形成光滑完整曲面造型,并保存为.obj文件格式导出。该文件格式与逆向工程软件文件格式兼容,便于实现后续无变形曲面展平。

采用韩国三维虚拟设计软件CLO进行基础型旗袍曲面构建,以二维窗口中人体平面投影为参考依据,按照旗袍预设廓形进行样片绘制。基础型旗袍曲面的廓形预设领高为6 cm,裙长至脚踝,以上部位以人体投影为基准。根据测量标准将人体第7颈椎点作为后领窝点,以后领窝点向上6 cm绘制领上口线,沿着人体颈部形态弧形绘制,注意左右对称,裙长根据投影人体长度绘至脚踝,以臀围线为起点,沿侧缝下摆向内侧收缩1.5 cm。形成预设基础型旗袍廓形样片,该步骤对于后续旗袍设计工作至关重要。

将预设的旗袍外轮廓样片进行拟合,形成基础型旗袍曲面造型,如图2所示。观察曲面是否平整且贴合人体,调整二维窗口样板使旗袍呈现所需效果,再将“带松量”的人体模型替换为特征人体模型,观察人体着装后的整体松量和形态,最后将旗袍表面硬化并导出基础型旗袍曲面模型。

图2 旗袍曲面拟合过程

3 三维可视化设计

3.1 旗袍曲面展平

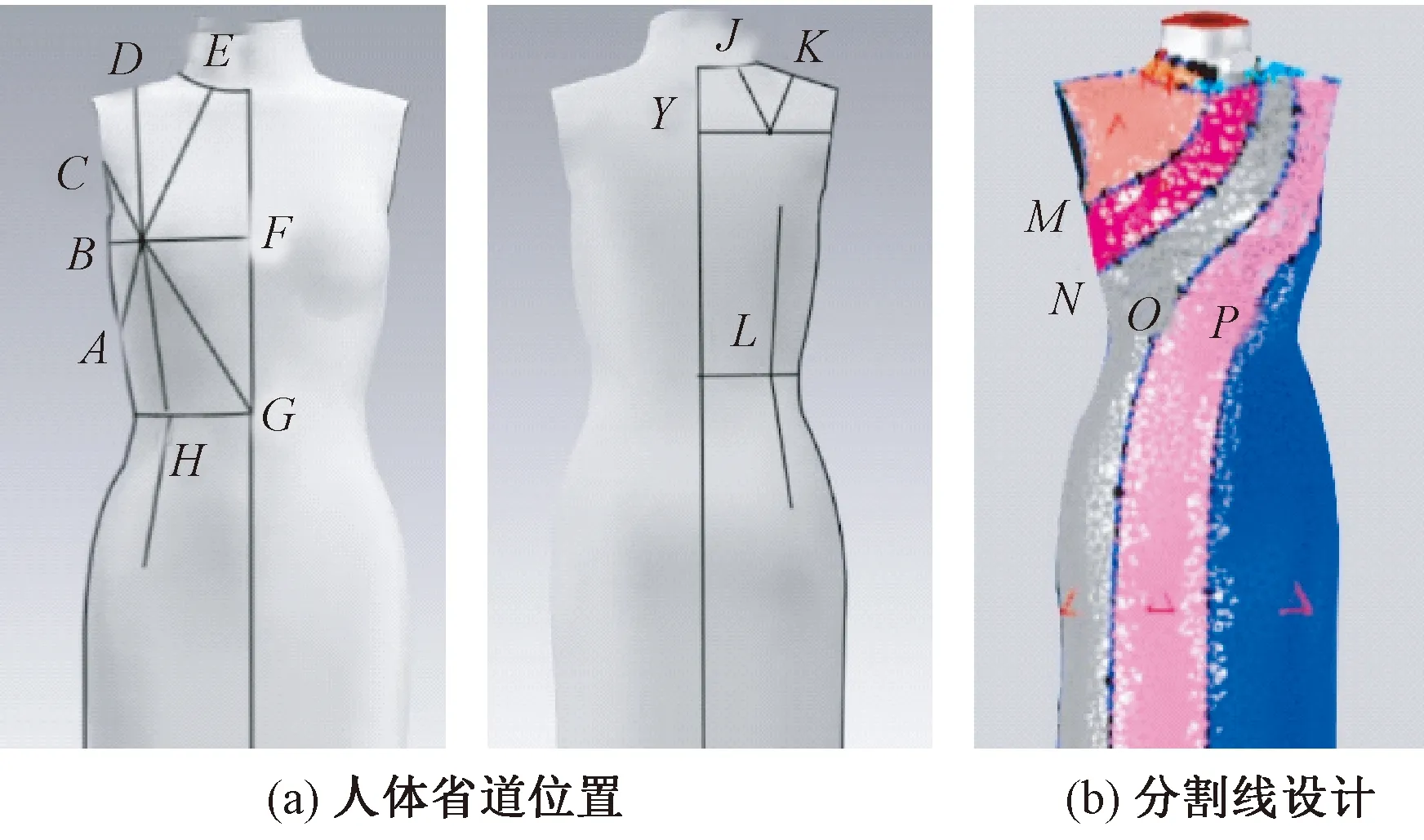

曲面展平过程既是获得纸样过程也是服装款式内部分割设计过程。因人体表面为凹凸不平曲面,导致附着于表面的贴体旗袍曲面起伏较大,主要表现为胸部隆起、背部隆起、腰部凹陷、臀部突出等。在传统的平面制版方式中,解决面料的余缺处理办法为设置省道,针对不同部位形成相应省道[9-10],如图3(a)所示。省道是二维纸样向三维服装转变的枢纽,同样也是三维向二维平面转换的关键。本文实验结合人体省道位置进行连省成缝分割设计,既要确保展平样板精确无变形,又要使款式合体美观。设计过程中,为突显数字化定制设计的优势,此次以综合性分割线设计为主,既强调旗袍曲线美,又遵循人体曲面的变化规律,最终通过曲面展平得到精确样板。

图3 分割线绘制过程

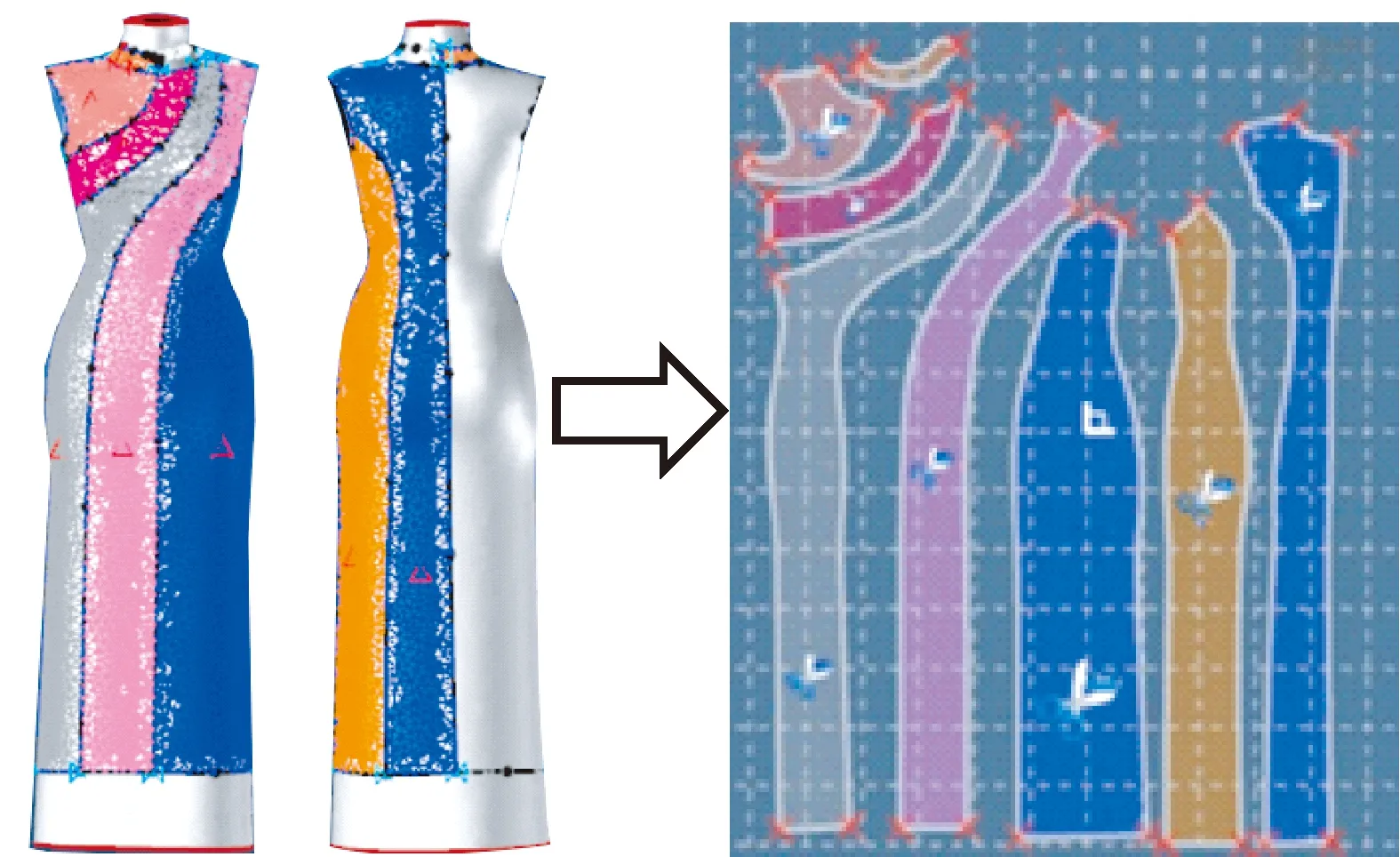

利用三维可视化设计优势,对旗袍分割线进行设计,将基础旗袍曲面模型导入Design Concept Auto 软件中,通过分割窗口,设计并绘制款式分割线,分割线整体设计采用多条曲线斜向分割,运用分割线M与N将右边胸部合理展平,同时运用分割线O与P进行上下连身分割,便于将前衣身的胸腰臀合理展平,分割线设计如图3(b)所示。背部运用刀背分割线,合理解决后衣身的胸腰臀差值,后中心线分割用于安装拉链。领子为领高2.5 cm的传统立领。完成分割线设计后,将分割窗口转换成展平窗口,按照分割线逐个将衣片进行展平,从而获得展平的二维样板,如图4所示。

图4 曲面展平

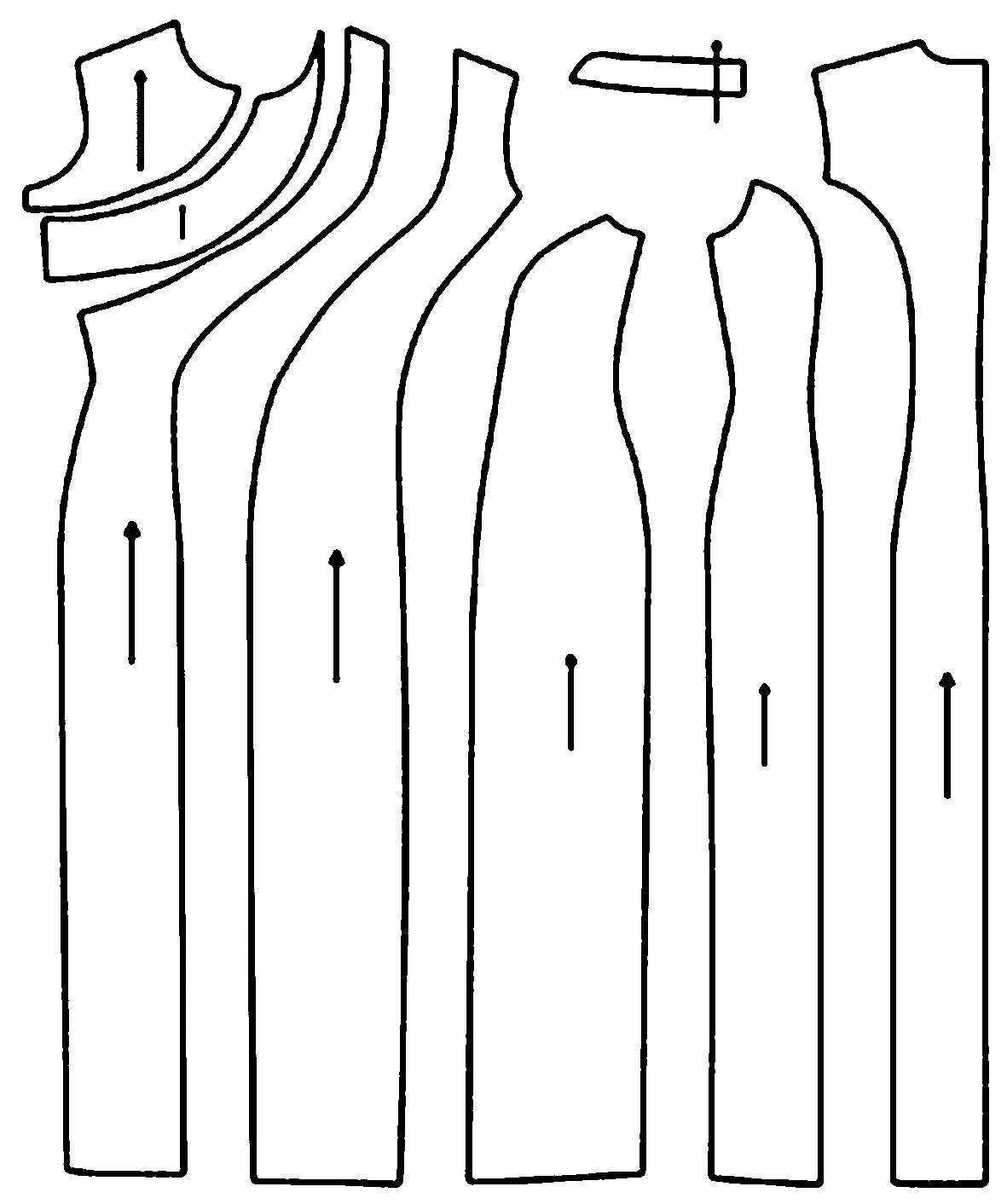

将展平后的样板保存为DXF文件导入ET软件中进行微调修正,最终获得生产样板,如图5所示。

图5 旗袍样板

3.2 旗袍样板验证

将修正后的样板导入三维虚拟设计平台中进行虚拟试穿,如图6所示。为保证验证过程的合理性与科学性,虚拟模特调入为特征人体b,并在物理属性窗口将虚拟面料设置为桑蚕丝素绉缎,以便真实模拟面料与人体关系。测试过程中,观察每条缝线位置的准确性,主要检验肩线、侧缝线及后中心线,其次检验胸、腰、臀、领口、袖窿松量大小,既要保证人体机能活动,又要合体舒适,最后观察服装呈现状态是否平整美观。

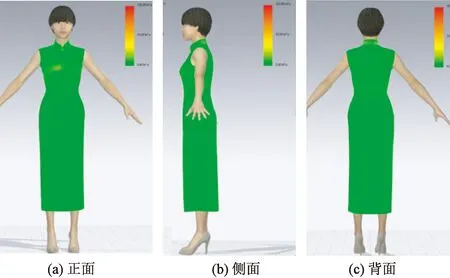

图6 虚拟试穿

对于旗袍类贴体服装,进行虚拟试穿时,需对服装压力进行检验。本文采用三维虚拟设计平台自带的压力检测功能,能直观地呈现服装压力大小,及时解决压力过大问题。压力由绿至红渐变表示压力由弱变强,服装在人体穿着状态下,出现深黄色到红色区间的颜色分布,表明服装压力过高,出现黄色区域表示超出服装压力舒适区,出现绿色区域表明人体穿着服装无明显压力。如图7所示虚拟压力检测。表明静态站立时虚拟模特穿着旗袍整体状态呈现穿着舒适无压力状态。

图7 虚拟压力检测

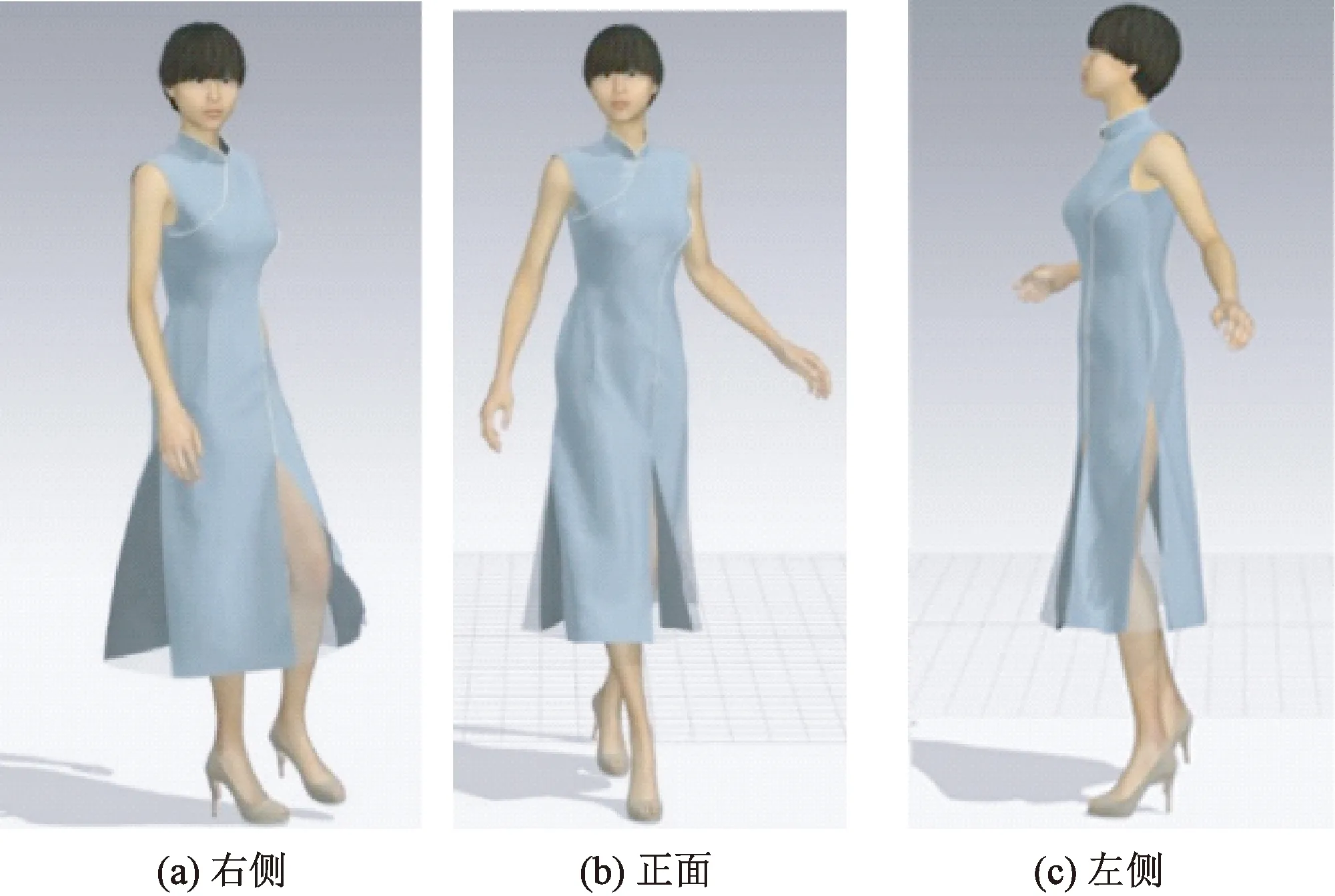

虚拟试穿验证样板合体性后,可依据设计效果对不必要的分割线进行弱化,亦可在虚拟平台中插入样片来获得复杂服装款式,如图8所示。

图8 虚拟设计效果

实验中,在旗袍裙摆部位插入扩充量,使整体设计不至于呆板,裙摆插入的面料设置为轻薄透明的雪纺,而衣身面料则设置为灰蓝色的桑蚕丝素绉缎,这样即能保留旗袍传统韵味,又丰富着装效果。最后沿旗袍分割线制作装饰滚边,凸显曲线美,其中弱化了N、O2条分割线,使旗袍整体风格呈现古典简约,如图8所示。完成虚拟设计后,将裙摆插片与旗袍样板同时导出。

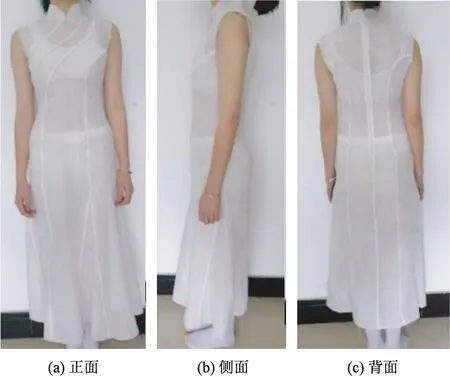

通过样衣制作以及真人测评,对样板进行二次验证,主要评价旗袍板型的舒适度与合体度。试穿者为前期被扫描者,确保验证旗袍样板的科学性。测评中使用5级标尺从1分至5分。1分表示无法穿着或穿着紧绷,非常不美观舒适; 2分表示能够穿着但较紧绷无松量,较不美观舒适;3分表示有一些松量但仍感不适,美观舒适性一般;4分表示松量合适,美观舒适;5分表示松量非常合适、非常美观舒适。图9所示为试穿样衣效果图。

图9 真人试穿

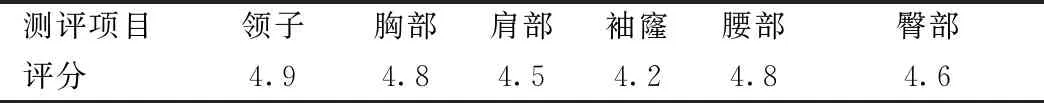

试穿者对旗袍不同部位进行主观评分,结果如表4所示。发现整体分数主要集中4.0分以上,体现出旗袍板型合体度、舒适度较好。证明通过“带松量”的人体模型进行曲面构建并逆向获取旗袍样板的设计方法科学有效。

表4 样衣测评指数表

4 结 论

本文提出一种基于数字化三维人体模型的旗袍设计方法,该方法将三维可视化技术与逆向工程技术相结合,实现贴体服装设计及样板自动生成。从主观测评的指数可看出:基于“带松量”的人体模型来构建贴体服装曲面造型及内部分割设计,并通过逆向技术展平曲面,从而获得贴体服装纸样的设计方法科学有效。从整个设计过程看,此方法能够实时调整样板,快速进行对比实验,确定最好结构比例及服装效果,实现贴体服装设计与样板生成一体化。解决了定制类贴体服装传统样板生成方法所存在的合体性差、设计制版周期长等问题,为服装行业新消费、新制造转型提供技术支持。本文实验以合体旗袍为研究对象,故仅以适合穿着旗袍的标准人体为研究对象,未涉及瘦体与胖体对于此方法的实证研究。