基于模糊多准则的涤纶低弹丝生产工艺参数优化

邵景峰, 李 宁, 蔡再生

(1. 西安工程大学 管理学院, 陕西 西安 710048; 2. 东华大学化学化工与生物工程学院, 上海 201620)

涤纶低弹丝(DTY)作为涤纶的一种变形丝类型,具有很高的取向度,不仅手感柔软顺滑,且具有很好的质地,已成为化纤行业实现绿色制造的理想原料。然而,在涤纶低弹丝生产过程中,因工艺参数(如加工速度、热箱温度等)之间存在强耦合性而导致整个生产过程能耗过高,从而影响生产过程难以实现绿色制造;因此,如何对涤纶低弹丝工艺参数之间的强耦合关系进行优化,已成为亟待解决的问题。

在国外,学者们对该问题的研究,主要集中在工艺理论优化与技术应用两方面。其中,在理论构筑方面,利用生命周期理论、碳核算理论、能耗测量技术探讨了涤纶低弹丝环境负荷与工艺参数之间关系,还有能耗实时测量方法,以及碳足迹核算与评价方法[1-3]等,目前已经明晰了各参数之间的关联关系,实现了涤纶低弹丝在给定范围的生产质量预测[4-6],为涤纶低碳生产工艺参数的优化奠定了理论基础。在技术应用方面,主要集中于工艺参数优化算法、优化方法等方面,目前已解决了假捻变形参数对涤纶纱线结构和卷曲性能的影响、涤纶低弹丝加捻变形参数之间的关系、以及基于VIKOR的涤纶低弹丝性能评价方法[7-8]。

在我国,众多学者也对工艺参数之间强耦合性问题进行了研究,其研究焦点在于工艺参数优化和生产实践方面。其中,在工艺参数优化方面,通过构建涤纶低弹丝生产过程多目标优化调度模型,开展工艺参数的多目标优化[9-11],同时借助参数优化方法(比如热定型过程参数优化)开展温度控制、碳足迹核算,但还存在工艺参数强耦合性问题探讨尚不深入的问题。在生产实践方面,通过建立生产过程图、能源消费碳排放因素分解、优化工艺方案等[12-14],开展面向涤纶低弹丝生产过程碳足迹核算、影响因素以及能耗损失分析,并借助试验和应用验证的方法对工艺参数相关关系进行改进。

目前,国内外学者们对涤纶低弹丝生产工艺参数之间强耦合问题的研究,已明晰了各参数之间的关联关系,解决了假捻、加捻变形参数关系、多目标优化、碳排放因素分解问题,但还存在工艺参数之间的强耦合性问题尚未彻底解决。该问题的解决,将对提升涤纶低弹丝成品性能、实现绿色制造有重要意义。为此,本文借助碳足迹理论从涤纶低弹丝生产工艺流程入手,提取关键工艺参数作为研究对象,构建基于模糊多准则的工艺参数优化方法,以实现关键工艺参数间的解耦。

1 涤纶低弹丝工艺参数关系表示

1.1 涤纶低弹丝生产过程碳排放分析

涤纶低弹丝生产主要是由高速纺制涤纶预取向丝(POY)通过牵伸加捻工艺而形成[15-17],首先将POY丝挂丝喂入拉伸变形机中,通过加热箱对POY丝进行加热变形拉伸处理,然后将加热变形后的丝经过冷却板冷却后进行加捻,同时对加捻处理后的丝进行二次加热拉伸,并通过上油处理减少成形后纺纱过程的静电效应,最后经卷绕、落丝以及分级质检等工序后出厂。

在此基础上,利用碳足迹理论对涤纶低弹丝生产过程中的碳排放信息进行分析。具体而言,影响涤纶低弹丝品质的关键工艺参数主要有加工速度、牵伸比、第一热箱温度、第二热箱温度、油轮转速、油尺高度。在整个涤纶低弹丝生产过程中,碳排放信息主要通过电能的消耗进行转化,拉伸变形机中的变形拉伸以及各设备零器件之间的传动等是电能消耗的主要途径[18]。

为此,利用碳足迹理论,构建如图1所示的涤纶低弹丝生产过程碳排放分析模型。

通过该模型,建立碳排放信息量Ce。

(1)

式中:Ei为生产过程中各项能源(i)消耗转化的碳排放量;fi为各能源消耗对应的碳排放系数。

1.2 涤纶低弹丝工艺参数关系

在式(1)的基础上,选择油轮转速(x1)、加工速度(x2)、牵伸比(x3)、油尺高度(x4)、第一热箱温度(x5)、第二热箱温度(x6)为自变量,碳排放值Ce。为因变量,利用碳足迹理论建立因变量与自变量之间的函数关系。进而以83 dtex(36 f)低弹丝为例,在FK6V-700型拉伸变形机上获取的参数及指标如表1~3所示。

表1 DTY加工参数及性能指标

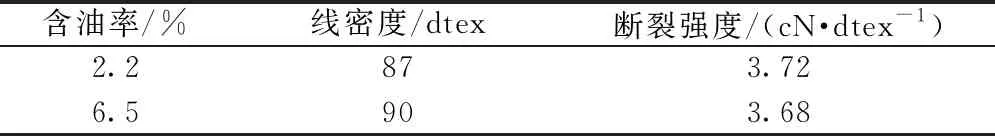

表2 不同含油率下DTY的线密度及断裂强度

表3 加工不同线密度DTY的油轮转速及含油率

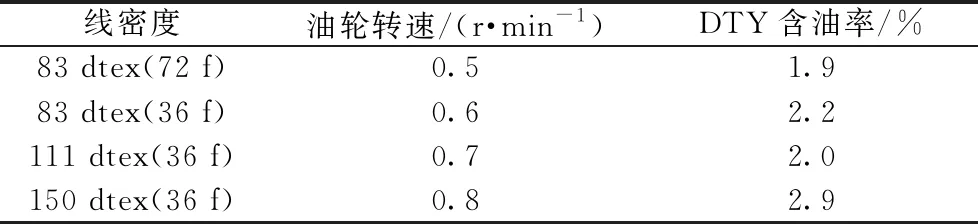

基于表1~3中的工艺参数,利用MatLab R2018b软件对选择的自变量与因变量关系进行仿真试验,得到的二次回归方程为

(2)

2 涤纶低弹丝工艺参数关系优化

2.1 基于信噪比的工艺参数正交试验设计

信噪比具有望大特性与望小特性2种属性,通常作为衡量产品质量稳健性的重要指标[19],将DTY指标转换为信噪比值,进而评估DTY质量品质的优劣。为此,在式(2)的基础上,为表征DTY的工艺参数关系,还需将工艺参数和正交设计相互关联。为此,根据信息论理论[20-21]将信噪比引入工艺参数关系正交试验设计。对DTY工艺参数而言,相互之间关联度越高,意味着涤纶低弹丝成品的质量指标越好。DTY指标转换为信噪比值的计算过程如下。

断裂强度(Z1)、断裂伸长率(Z2)、卷曲收缩率(Z3)、沸水收缩率(Z4)、卷曲稳定度(Z5)作为DTY质量指标,在一定范围内越大越好,因此采用望大特性的信噪比进行数据转换如式(3)所示。

(3)

式中:aij为转换后的第i行第j列的DTY质量指标信噪比值;n为每组试验的重复次数;yij为第i行第j列的DTY质量指标值。

DTY碳排放量(Ce)越小越好,因此采用望小特性的信噪比进行数据转换如式(4)所示。

(4)

式中:bij为转换后的第i行第j列的DTY碳排放量信噪比值;n为每组试验的重复次数;yij为第i行第j列的DTY碳排放量值。

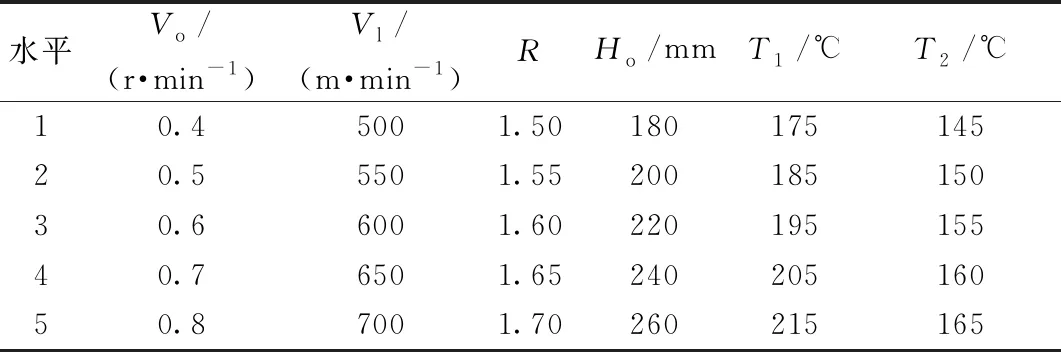

由此,具体的正交试验方案设计如下。选择油轮转速(Vo)、加工速度(Vl)、牵伸比(B)、油尺高度(Ho)、第一热箱温度(T1)及第二热箱温度(T2)作为试验优化指标,其他参数为设定标准值。反映DTY质量的断裂强度(Z1)、断裂伸长率(Z2)、卷曲收缩率(Z3)、沸水收缩率(Z4)、卷曲稳定度(Z5)以及碳排放量(Ce)作为综合工艺优化,设计6因素5水平的正交试验方案L25(56),试验因素及水平如表4所示。

2.2 基于模糊多准则的工艺参数优化

2.2.1 数据预处理

为消除因数据量纲不同带来的影响,还需要对转换后的DTY指标信噪比值进行规范化处理,具体的处理过程如下。

表4 试验因素及水平

转换后的DTY断裂强度(Z1)、断裂伸长率(Z2)、卷曲收缩率(Z3)、沸水收缩率(Z4)、卷曲稳定度(Z5)的信噪比值处理如式(5)所示。

(5)

式中:Aij为aij经规范化处理后第i行第j列的结果值。

转换后的DTY碳排放量(Ce)的信噪比值的计算公式如式(6)所示。

(6)

式中:Bij为bij经规范化处理后第i行第j列的结果值。

与此同时,将Aij与Bij进行数据组合,形成DTY指标数据规范化矩阵G,并令Gij为G的第i行第j列元素。

2.2.2 涤纶低弹丝质量指标组合赋权

在数据处理的基础上,为充分优化工艺参数之间的强关联关系,结合熵值赋权法与客观权重赋值法CRITIC赋权法,形成一种适合涤纶低弹丝工艺参数优化的组合赋权法,以待通过熵值赋权法,弥补CRITIC赋权法在数据离散性方面不足的问题。其中:用ej表示熵值赋权法中第j个指标的权重值,如式(7)所示;用dj表示CRITIC赋权法中第j个指标的权重值,如式(8)所示。

(7)

(8)

式中:σj为标准差;rij为指标之间的相关系数。

在式(8)基础上,利用乘除法将dj与ej进行组合计算,形成涤纶低弹丝质量指标的组合权重kj,如式(9)所示。

(9)

2.2.3 计算各试验方案的利益比率

(10)

(11)

2.2.3.2计算群体效益值 令Si为涤纶低弹丝各工艺参数试验方案中的群体效益值,则具体的计算过程如式(12)所示。

(12)

2.2.3.3计算个体遗憾值 令Wi为涤纶低弹丝各工艺参数试验方案中的个体遗憾值,具体计算过程如式(13)所示。令Qi为涤纶低弹丝各工艺参数试验方案中的利益比率,对应的计算过程如式(14)所示。

(13)

(14)

式中:S+、S-分别表示试验方案的群体最大、最小效益值;W+、W-分别表示决策方案的最大、最小个体遗憾值;v表示决策机制系数,用于平衡Si与Wi的影响差异,取0.5。

3 试验验证

3.1 基于信噪比的正交试验数据规范化

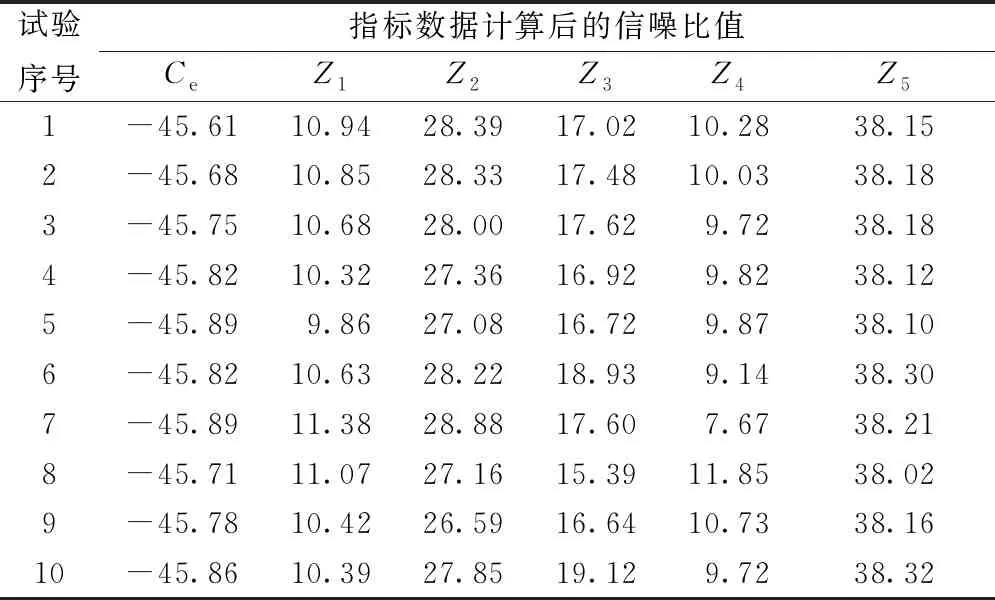

根据表4中的试验因素及水平开展正交试验,得到DTY的断裂强度(Z1)、断裂伸长率(Z2)、卷曲收缩率(Z3)、沸水收缩率(Z4)、卷曲稳定度(Z5),并核算各试验方案的碳排放量(Ce)。将具有望大特性的DTY质量指标值代入式(3),并将具有望小特性的碳排放量(Ce)代入式(4),经计算得到的信噪比值如表5所示。

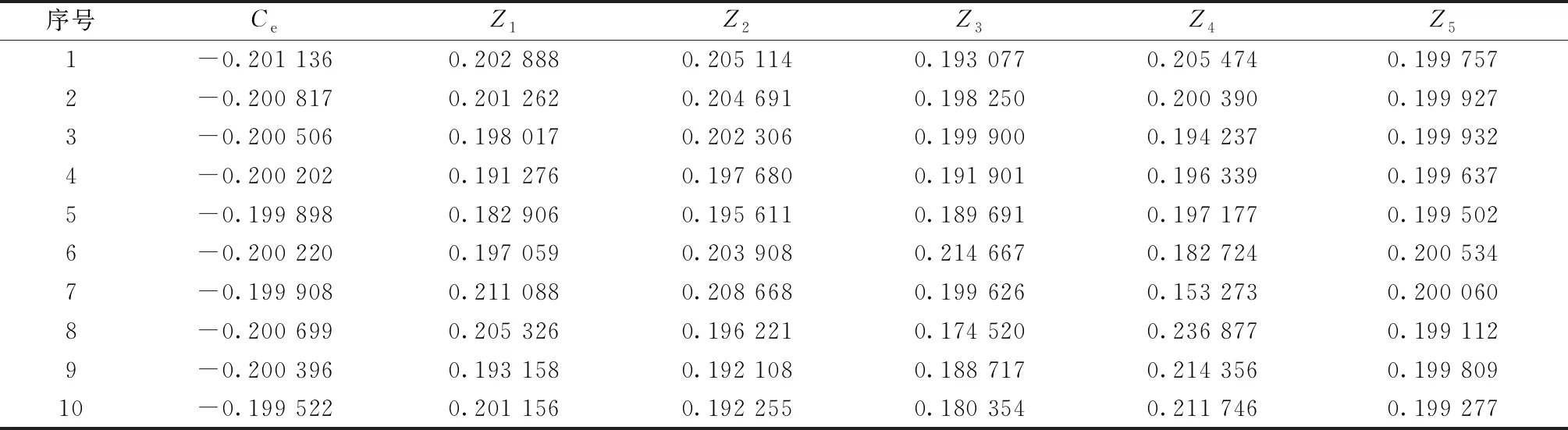

利用VIKOR方法在处理综合评价问题方面的优势[22-23],将多工艺参数强耦合问题通过矩阵归一确定正理想解和负理想解,计算每组试验方案与理想解之间的差距,并比较与理想解的接近度。根据表5中的数据,将DTY质量指标转化后的信噪比值代入式(5)进行处理,并将碳排放量(Ce)转化后的信噪比值代入式(6)进行处理,得到的规范化处理后结果如表6所示。

表5 各试验方案指标数据计算后的信噪比值

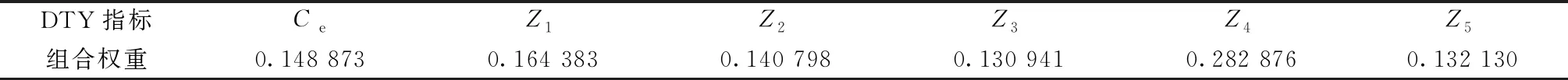

根据2.2.2节中DTY指标组合赋权方法,通过式(7)~(9)的数据处理,最终得到涤纶低弹丝生产过程中碳排放量及质量指标的组合权重值,如表7所示。

3.2 试验方案的利益比率确定

在得到试验数据规范化处理结果的基础上,结合式(12)~(14),分别对每组数据进行计算,得到每组试验对应的群体效益值Si、个体遗憾值Wi和决策方案的利益比率Qi,如表8所示。

表6 信噪比值规范化

表7 涤纶低弹丝指标组合权重

表8 每组试验的Si、Wi、Qi值

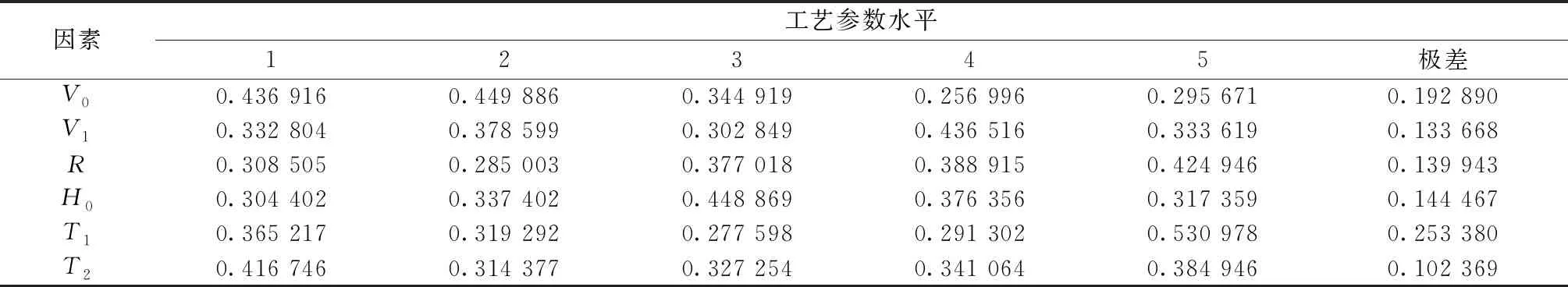

在此基础上,利用影响DTY成品品质的5个关键工艺参数水平对应的Qi值对决策方案进行评价,主要包括油轮转速(Vo)、加工速度(Vl)、牵伸比(R)、油尺高度(Ho)、第一热箱温度(T1)及第二热箱温度(T2),经计算得到DTY关键工艺参数平均Qi值(即决策方案的利益比率)如表9所示。其中,平均Qi值越小越接近正理想解,则说明工艺参数水平越优。

由表9可知,对工艺参数加工速度、牵伸比、第一热箱温度、第二热箱温度、油轮转速、油尺高度而言,其Qi值之间分别存在如下关系,即:

表9 工艺参数平均Qi值

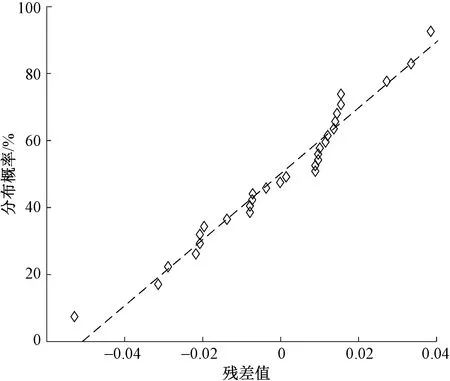

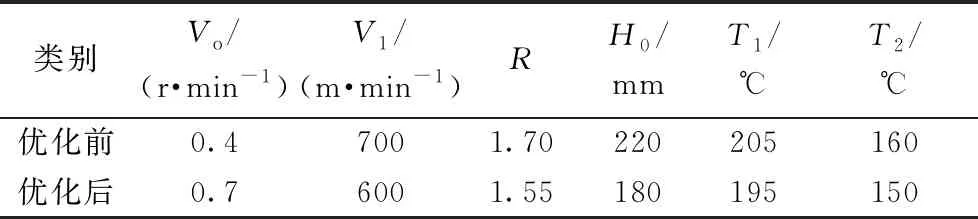

1)对于加工速度,由于Q3 2)对于牵伸比,由于Q2 3)对于第一热箱温度,由于Q3 4)对于第二热箱温度,由于Q2 5)对于油轮转速,由于Q4 6)对于油尺高度,由于Q1 分别对应最优工艺水平下的涤纶低弹丝关键工艺参数值,可见,DTY关键工艺参数的最优组合为:加工速度600 m/min、牵伸比1.55、第一热箱温度195 ℃、第二热箱温度150 ℃、油轮转速0.7 r/min、油尺高度180 mm。 由表9可知,在不同工艺参数水平下,热箱温度、油轮转速及油尺高度的平均Qi值的变化最为显著,说明三者的交互作用对优化综合目标的影响程度也最为显著。在此基础上,为进一步验证工艺参数之间的优化效果,还需对关键工艺参数之间的强耦合性关系进行残差值分析。为此,借助MatLab R2018b对油轮转速、加工速度、牵伸比、油尺高度、第一热箱温度、第二热箱温度之间的耦合关系进行拟合,得到的二次回归方程残差分布图如图2所示。 图2 关键工艺参数的残差分布图 由图2可知,关键工艺参数的残差值的正态分布概率逼近平衡线,且分布均匀,说明工艺参数之间的优化效果良好。 以83 dtex(36 f)低弹丝加弹工艺为例,结合表1中所示的FK6V-700型拉伸变形机加工工艺参数,对比分析工艺优化前和优化后涤纶低弹丝生产工艺参数的变化,具体结果如表10所示。可知,在83 dtex(36 f)低弹丝的加弹工艺中,热箱温度、油轮转速及油尺高度3个工艺参数的强耦合性得到了较好的解耦。经工艺优化后,涤纶低弹丝的质量指标变化情况,如表11所示。 表10 工艺参数优化前后对比值 表11 质量指标优化前后对比值 由表11可知,较优化前,优化后83 dtex(36 f)低弹丝的平均断裂强度达到了3.75 cN/dtex,提高了15.84%;平均断裂伸长率达到了26.49%,提高了4.04%;平均卷曲收缩率以及平均卷曲稳定度分别提高了15.53%和1.24%,后加工过程中不易产生毛丝与断头现象。然而经工艺优化后,83 dtex(36 f)低弹丝的平均沸水收缩率有所下降,这其中的主要原因在于加工速度的下降,减少了丝束的热定型时间,从而增加了纤维的内应力松弛度,造成了丝条在沸水中的应力松弛变小,从而使得沸水收缩率下降。 在此基础上,将表10中优化后的工艺参数代入公式(2),在涤纶低弹丝关键工艺参数最优组合下得到的涤纶低弹丝生产过程中的碳排放量为191.534 6 kg(CO2),与优化前工艺条件下的碳排放量相比,其下降了4.58%。 针对涤纶低弹丝生产工艺参数间存在强耦合的问题,在明晰生产流程的基础上,对生产过程的碳排放进行了分析,并对涤纶低弹丝工艺参数之间关系进行了表示;进而设计了基于信噪比的工艺参数关系正交试验方案,开展了基于组合赋权VIKOR方法的工艺参数优化。 经试验验证表明,当工艺优化参数组合为油轮转速0.7 r/min,加工速度600 m/min,牵伸比1.55,油尺高度180 mm,第一热箱温度195 ℃,第二热箱温度150 ℃时,可降低DTY生产过程中的碳排放量,同时提高涤纶低弹丝产品质量特征值。工艺参数优化后,涤纶低弹丝的平均断裂强度提高了15.84%、平均断裂伸长率提高了4.04%、碳排放量降低了4.58%,充分说明构建的基于综合赋权的工艺参数优化模型有利于解决工艺参数之间的强耦合问题。

3.3 工艺优化前后涤纶低弹丝性能对比

4 结 论