玻璃纤维/光敏树脂复合材料的3D打印及其力学性能

宋 星, 金肖克, 祝成炎, 蔡冯杰, 田 伟

(浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018)

3D打印是快速成型技术的一种,其原理为利用材料逐层堆积叠加制备三维产品[1]。与传统材料成型技术相比,3D打印可设计性强(不需要模具)、材料利用率和成型精度较高[2],被广泛应用于工业制造、生物医学、建筑设计、航空航天等领域。目前,3D打印技术已被美国、德国、以色列等国列为国家工业发展战略[3]。根据成型工艺及打印耗材的不同,3D打印可分为立体光固化(SLA)、熔融沉积(FDM)、激光选区烧结(SLS)、激光选区熔化(SLM)、分层实体制造(LOM)、三维打印与胶粘(3DP)[4]等。其中,FDM、SLA、SLS应用较多,但FDM成型精度较差,SLS材料及仪器设备成本高[5]。SLA具有成型速度快、成型精度高、成型过程对环境影响低、液态光敏树脂耗材易于加工[6]等优点。与大部分3D打印件一样,SLA成型件的力学性能较差,限制了其发展应用,通过提高成型件的力学性能,扩展SLA技术及产品的应用与发展具有广阔的前景。

为解决光固化3D打印件力学性能较差的问题,已有学者对此进行研究,目前主要有2个方向:一是在光敏树脂的合成阶段对其进行改性,改善光敏树脂的成型效果;二是在光敏树脂中加入增强纤维制备纤维增强复合材料提高其力学性能。前者如王蕾[7]通过在光敏树脂中加入氧化石墨烯、硅藻土和纤维材料芳纶浆粕等提高3D打印件的力学性能及成型稳定性;韩文娟等[8]通过改变光敏树脂预聚体、稀释剂和引发剂的种类与含量改善打印件的成型效果。后者如权利军[9]通过在液态光敏树脂中加入不同长度的短切碳纤维制备复合材料提高打印件的力学性能;蔡冯杰[10]通过在光敏树脂中加入连续的涤纶长丝增强打印件的拉伸与弯曲性能。

通过对光敏树脂合成阶段改性提高打印件的力学性能主要存在以下2个问题:一是对光敏树脂的改性需要兼顾其成型性与力学性能,在上述一些实验中,二者呈负相关,加入增强型填料会对光敏树脂的某些性能如黏度、光敏度等产生影响;此外,增强型填料在液态光敏树脂中难以混合均匀,对其进行改性过程较为复杂且难以定量表征改性效果。在液态光敏树脂中加入短切碳纤维同样面临纤维在树脂中难以混合均匀的问题。纤维增强树脂基复合材料具有比强度与比模量高,结构可设计性好,耐化学腐蚀性好等优点,因此,在光敏树脂中加入连续性纤维成为一种有效的解决方法。

本文采用玻璃纤维连续长丝作为增强材料制备纤维增强复合材料,并对玻璃纤维进行硅烷偶联剂改性处理改进纤维与基体的界面结合效果;为提高复合材料的各向同性,本文采用先将玻璃纤维编织为近似三维正交结构,后嵌入光敏树脂的方法减少复合材料力学性能的各向异性[11],进一步提高材料的综合力学性能。

1 试验部分

1.1 材料与仪器

玻璃纤维(线密度为300 tex,GF),中国巨石集团有限公司;硅烷偶联剂(KH-550),杭州高晶精细化工有限公司;丙酮溶液,浙江三鹰化学试剂有限公司;M-BLACK光敏树脂,宁波智造数字科技有限公司。

HH-2型数显恒温水浴锅,常州普天仪器制造有限公司;DZF-6050型真空干燥箱,扬州慧科电子有限公司;AL204-IC型电子天平,梅特勒-托利多(上海)有限公司;光固化(SLA)3D打印机,宁波智造数字科技有限公司;MTS Landmark万能材料试验机,MTS系统(中国上海)公司;JSM-5610型扫描电子显微镜,日本电子株式会社。

1.2 玻璃纤维增强复合材料的制备

1.2.1 一般连续玻璃纤维增强试样制备

光固化3D打印机制备复合材料的主要过程为:将玻璃纤维(本文试验的复合材料中玻璃纤维质量分数为10%)平铺在打印平台,共铺2层,通过升降仪使玻璃纤维被液态光敏树脂完全覆盖,在紫外光照射条件下光敏树脂快速发生聚合,树脂由液态迅速转变为固态;每次固化完成后,打印平台将会向下移动一个切片层厚的高度。本文试验采用光固化3D打印,主要工艺参数为切片层厚0.3 mm,试样每层曝光时间40 s,液态的光敏树脂重新覆盖在光固化区域,不断重复直至模型制造完毕,工艺原理如图1所示。

1.2.2 硅烷偶联剂改性玻璃纤维增强试样制备

采用质量分数为1.5%的硅烷偶联剂对玻璃纤维进行改性处理,在此质量分数下,玻璃纤维与硅烷偶联剂的反应最充分[12]。具体操作步骤如下:将去离子水与硅烷偶联剂混合配置成质量分数为1.5%的溶液,玻璃纤维与处理液按1∶10浴比,在70 ℃的水浴锅中处理2.5 h,取出后先用乙醇反复清洗,然后自然晾干。玻璃纤维改性处理后按照上述连续长纤维铺层方法将其与光敏树脂基体复合成型。

1.2.3 三维正交交织玻璃纤维增强试样制备

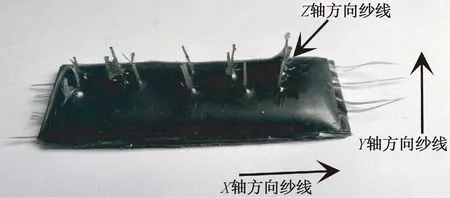

模拟三维正交交织(正交结构纵向截面如图2所示)的铺层方式制备复合材料。操作如下:先将X轴经向纱线2、3与Y轴纬向纱线1、4交替排列成平面,然后在Z轴方向放入垂直于试样表面的纱线并固定,向打印平台中倒入光敏树脂,SLA设备按照设定的打印参数逐层成型(三维正交交织,玻璃纤维的质量分数为15%),正交交织结构玻璃纤维增强复合材料实物如图3所示。

图3 正交交织玻璃纤维增强复合材料实物图

1.3 测试与表征

1.3.1 形貌表征

使用扫描电子显微镜观察复合材料截面玻璃纤维与光敏树脂的结合状态。

1.3.2 拉伸性能测试

按照GB/T 3354—2014《定向纤维增强聚合物基复合材料 拉伸性能试验方法》,使用万能材料试验机在室温下测试不同种类的试样拉伸性能,拉伸速率为5 mm/min。根据下式计算出相应的拉伸强度:

式中:στ为拉伸强度,MPa;Pmax为最大载荷,N;a为试样宽度,mm;b为试样厚度,mm。

1.3.3 弯曲性能测试

按照GB/T 3356—2014《定向纤维增强聚合物基复合材料 弯曲性能试验方法》,采用三点弯曲法,以6 mm/min为加载速度测试试样弯曲性能。根据下式计算相应弯曲强度:

式中:σf为弯曲强度,MPa;L为跨距,mm。

2 结果与讨论

2.1 玻璃纤维增强复合材料的截面分析

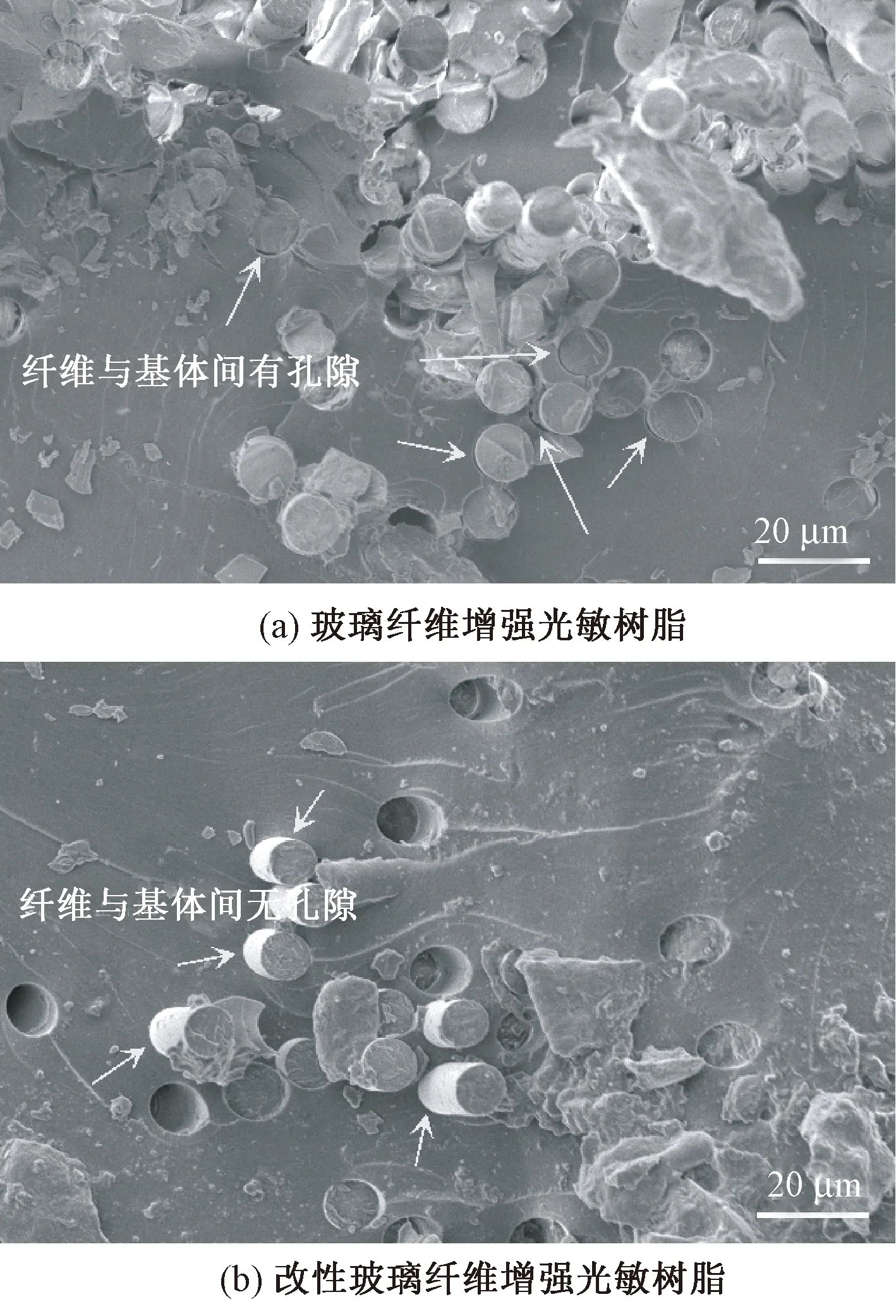

纤维与基体的结合效果对复合材料的力学性能有重要影响。未经处理玻璃纤维与经硅烷偶联剂处理后复合材料试样的断面图如图4所示。

图4 玻璃纤维增强复合材料截面的微观结构

由图4发现,未经处理的玻璃纤维与基体有明显空隙,而经硅烷偶联剂处理的玻璃纤维与基体界面无明显孔隙。根据复合材料界面化学键理论可知,对纤维进行改性能够提高其化学活性,使复合材料纤维与树脂产生化学键结合,进而提高纤维与树脂结合效果。与未经硅烷偶联剂处理的玻璃纤维增强复合材料相比,改性后的玻璃纤维增强复合材料受外力破坏时,拉断比例较大,纤维拔出与滑脱比例较小。表明在承受外力时,经改性处理后的玻璃纤维有较好的增强作用,改性处理提高了材料的力学强度。

2.2 复合材料的力学性能分析

2.2.1 复合材料拉伸性能分析

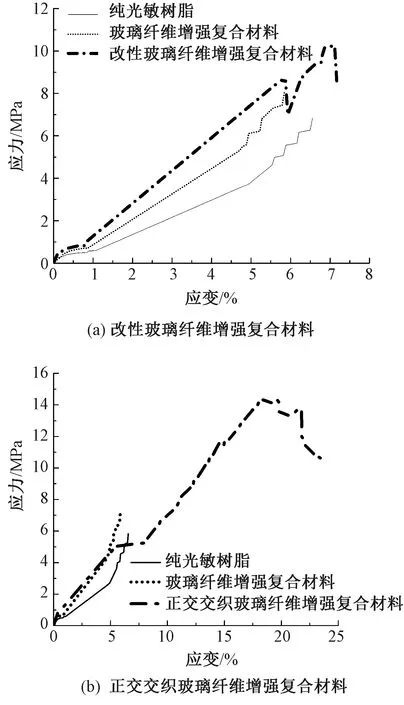

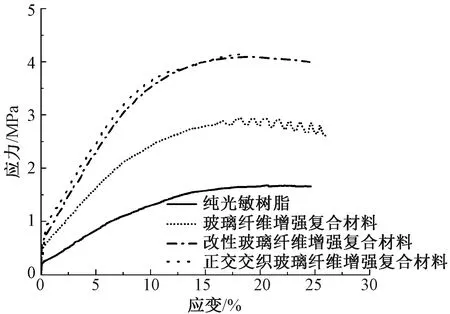

本文通过比较各类材料的拉伸与弯曲应力-应变曲线,分析各试样力学性能的差异。各类材料的拉伸应力-应变曲线如图5所示。

图5 各类试样拉伸应力-应变曲线图

由图5可知,经硅烷偶联改性处理的玻璃纤维增强试样与模拟三维正交交织的试样拉伸强度要高于一般连续纤维铺层的试样。未经偶联剂处理的玻璃纤维能够使光敏树脂的拉伸强度提高了18%,而经改性处理的玻璃纤维,相对于纯光敏树脂的拉伸强度提高了50%,而模拟正交交织结构的试样相对纯光敏树脂拉伸强度提高了110%。

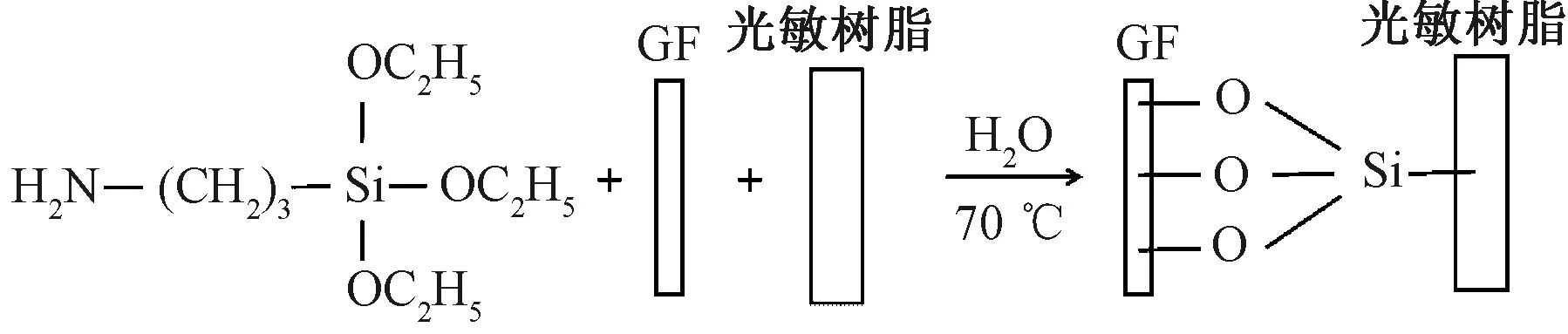

玻璃纤维经硅烷偶联剂处理后,纤维与光敏树脂通过硅烷偶联剂桥接作用连接,纤维与光敏树脂的结合效果较好,原理如图6所示。通过纤维改性可以提高复合材料界面效果,纤维能够有效承担外力载荷,纤维被拉断的比例提高;但复合材料内纤维与基体结合效果差异变大,具体表现为试样受持续拉伸力作用时,部分纤维先被拔出滑脱,剩余部分被拉断。因此,曲线图(见图5)会出现2个峰,且因纤维断裂承受的载荷明显高于纤维拔出与滑脱,故纤维因被拉断的峰要高于前面被拔出的峰。

图6 KH-550改性原理图

光固化3D打印技术理论上通过打印工艺尤其是层高的调整可解决传统复合材料存在的层间结合问题,但目前因打印层高还无法达到相应要求,且在加入纤维后,对层高有一定限制,导致其还存在一定的层间结合问题。而模拟三维正交交织结构的试样具有更好的层间结合效果及各向同性,试样在受到拉伸作用时,与一般平面纤维增强复合材料不同,除X轴方向承担拉力外,Y轴及Z轴方向的纱线也能有效承担拉力,拉力较为均匀地分布在试样的各个方向上。各方向的纤维在受拉力作用时,纤维间、纤维与树脂基体间会产生不同的状态变化,纤维间主要为内部纤维与边缘纤维的脱离,纤维与树脂基体间主要为纤维从树脂基体中拔出及断裂等,以上各种状态都能有效延缓试样的断裂。因此,与改性纤维增强试样相比,模拟正交交织试样的拉伸强度更高且曲线上升的更加平滑,应变更大。

通过对比3种试样的弹性模量可发现,经改性及模拟正交交织的试样弹性模量要高,因为纤维改性及正交结构能有效承受外界载荷,延缓试样的断裂,提高材料的韧性。

2.2.2 复合材料弯曲性能分析

为综合评价试样的力学性能,需要对试样弯曲性能进行测试。表1示出不同试样的力学性能。图7示出各试样弯曲应力-应变曲线图。

表1 不同试样的力学性能

图7 各类试样弯曲应力-应变曲线

由图7可知,经硅烷偶联剂处理的玻璃纤维与三维正交交织的玻璃纤维对于光敏树脂基体的弯曲性能增强效果要高于一般连续纤维铺层的试样。由表1可知,经偶联剂处理的试样比一般连续纤维铺层试样的弯曲强度提高了147%;模拟正交交织结构的试样比一般连续纤维铺层的试样提高了143%。可发现,经硅烷偶联剂改性处理的玻璃纤维与三维正交交织纤维对纯光敏树脂拉伸强度的提高程度较为接近,这是因为试样受到的纵向弯曲载荷主要作用于横向铺层纤维,对其他方向的纱线作用较小,当横向铺层纱线断裂时,试样即被破坏。

3 结 论

1)光固化3D 打印技术制备复合材料过程中,添加玻璃纤维能够增强光固化复合材料的力学性能。

2)玻璃纤维经硅烷偶联剂改性处理后,纤维与树脂基体的结合效果改善,对于复合材料的拉伸强度和弯曲强度增强程度要高于未经处理的玻璃纤维增强复合材料。

3)采用模拟三维正交交织结构将玻璃纤维内嵌于光敏树脂中复合成型,能够均匀分散载荷,提高材料各向同性,对光敏树脂的拉伸性能和弯曲性能的提高程度明显且相近。