水中油滴在不同润湿性表面上的铺展行为研究

韩云蕊,霍富永,朱国承,杜 鑫,池 坤,何利民,3

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛266580;2.西安长庆科技工程有限责任公司,陕西 西安710021;3.山东省油气储运安全省级重点实验室,山东青岛266580)

油水分离的方法主要有重力分离、离心分离、电脱分离以及聚结分离等[1],离心分离与电脱分离能耗较高,目前应用较为广泛的是波纹板油水分离技术,其集重力分离与聚结分离为一体,设备较为简单,结构较为紧凑,是国内外学者研究的热点。波纹板油水分离技术基于Stokes原理,采用多层板组,通过表面润湿、吸附、聚结等作用,从而有效实现油水分离[2⁃3]。目前对波纹聚结板强化聚结机理仍然存在分歧,对表面改性程度存在争议,从微观角度对油水分离过程进行机理分析是解决该问题最直接的方法,也是工程实际中亟需解决的关键问题。

目前对小通道内水中油滴上浮到上板下表面后的碰撞聚结行为研究较少,已有的研究一般针对空气中液滴的撞壁铺展运动行为。M.Pasandideh⁃Fard等[4]对油滴在表面上的铺展进行了实验研究,给出了油滴表面张力以及油滴在壁面上的接触角对其铺展的作用。R.Rioboo等[5⁃6]对空气中水滴撞击干壁面的运动行为进行了实验研究,给出了水滴撞击干壁面后可能存在的运动形态,并对液滴撞击干壁面后运动形态的变化过程进行了分析。研究表明,当水滴以较低速度撞击润湿性较强的干壁面时,在运动初期液滴沿壁面铺展,并黏附在壁面上,液滴铺展过程不发生回缩时,无量纲润湿长度最大值(ξmax=dmax/d0)为1.25~5;无论液滴撞击速度大小为多少,液滴撞击干壁面后的初期运动形态都有相似之处,液滴润湿半径与时间的关系近似满足r~t1/2,与液滴和壁面的性质无关,其后由于其他因素的影响才会出现不同的运动形态。S.Sikalo等[7]通过实验研究得到了类似的结论。B.L.Scheller等[8]通过实验研究,进一步给出了液滴撞击干壁面铺展过程不发生回缩时无量纲润湿长度最大值的经验公式。上述研究一般忽略干壁面性质对液滴作用的条件下对空气中单个液滴碰壁的初期运动进行的,而李维仲等[9]对蒸馏水液滴撞击水平固体壁面的现象进行了可视化研究,并对影响液滴撞击壁面后期运动形态的参数进行了分析。研究结果表明,固体壁面的润湿性能对液滴铺展的后期运动有着很大的影响。李西营[10]采用高速摄影技术对液滴撞击不同性质固体壁面后的特殊动态行为进行了实验研究。研究结果认为,液滴与壁面的作用机制及液滴撞击壁面的初始条件(主要包括Weber、Reynolds、Capillary及Ohnesorge数)决定了液滴撞击壁面后的运动形态。但R.Rioboo等[5]的实验研究发现,无量纲参数We、Re和Oh等由于不能描述壁面的粗糙度和润湿能力,因此单纯依靠这些参数或者其组合不能正确的判断液滴撞击壁面后的运动形态,壁面状况和液滴周围流体对液滴撞击壁面后的运动形态同样具有重要的影响。

实验研究多为基于现象的研究,实验结果很大程度上依赖于实验条件,液滴撞击不同润湿性表面后的运动机理很难通过实验得出,因此学者们在理论上尝试对碰壁过程进行模拟,特别是对液滴碰撞壁面之后的最大铺展长度开展研究。H.Jone等[11]基于液滴碰撞壁面前后能量守恒得到了液滴最大无量纲铺展长度与相关参数的关系式,但是该模型由于忽略固体壁面润湿性以及边界层黏性耗散对液滴铺展的影响,使得模型不能准确描述实验现象[12⁃14];S.Chandra等[12]将 黏 性 耗 散 能 量 引 入 能 量 守恒方程,这个模型使用液滴铺展后的高度h作为液滴铺展边界层的长度尺度来计算液滴铺展的速度梯度,使用液滴铺展稳定后的静态接触角θs计算铺展过程中界面能的变化。但是M.Pasandideh⁃Fard等[15]的研究表明,使用液滴铺展后的高度h作为速度梯度的长度尺度是不合理的,应该使用边界层厚度δ作为长度尺度。并且指出,当液滴撞击速度较低时,采用平衡接触角的误差较大,提出采用前进角θa计算表面能的变化。尽管将液滴的最终铺展状态假设为一个高度为h,直径为dmax的圆柱形圆盘,但是在计算铺展后的表面能时却忽略了圆柱侧面气液表面能对液滴铺展的影响,并且其没有准确计算黏性耗散项,使其结论:液滴的最长无量纲铺展时间与液滴碰撞速度无关,是不准确的[13]。T.Mao等[16]修 正 了M.Pasandideh⁃Fard等[15]推导的模型中的表面能项与黏性项,得到了低黏和高黏液滴在固体表面铺展的关系式,但是该关系式中的部分系数采用经验系数,缩小了该模型的使用范围。C.Ukiwe等[13]基 于M.Pasandideh⁃Fard等[15]推导的模型,详细计算了铺展后的气液面积,使用杨氏接触角θY,修正了液滴在表面上达到最大铺展状态时的表面能。该模型适用于高雷诺数的液滴碰撞铺展系统,且当表面对液滴的润湿性较大时,该模型失效。D.Vadillo等[17]将C.Ukiwe等[13]提到的θY修正为θd,也就是动态接触角,得到了适用于低雷诺数下的液滴铺展模型。J.B.Lee等[18]修正了液滴最大铺展时间,并使用θd(max)得到了高碰撞速度与低碰撞速度下的液滴铺展模型。R.Choudhury等[14]基于T.Mao等[16]推导模型中的黏性耗散项,采用球帽假设,修正了液滴的表面能变化,并引入了表面粗糙度,得到了液滴在粗糙表面上的铺展模型,分析了不同能量主导下的液滴铺展行为。由上述分析可知,能量守恒方法可以较为准确地得到液滴铺展长度与液滴性质、固体壁面性质及周围环境性质之前的定量关系,所得到的大多数结论与实验结果符合程度较高。但是目前能量守恒理论模型建立过程中的参数计算仍然存在分歧,主要体现在以下几点:①关于液滴铺展后的表面能计算存在分歧,且大部分模型假设液滴达到最大铺展状态时的形状近似为圆柱饼形。研究表明,当We较低时,液滴达到最大铺展长度时的形状是球帽形;当We较高时,为硬币状圆盘[19]。②在计算表面能时,关于接触角的选取存在分歧,目前模型中出现的接触角有静态接触角θs、杨氏接触角θY、动态接触角θd、前进角θa、液滴铺展到最大时的动态接触角θd(max)、静态接触角与动态接触角的算数平均值等。③液滴铺展过程中的黏性耗散能还需要进一步明确。

近年来,众多学者致力于特殊性质表面的研制,如超疏水表面、超疏油表面,超亲油表面等,并将这些功能表面应用于油水分离领域。从目前的研究现状来看,要进一步探寻水中油滴上浮碰撞表面后的运动机理,需要重点解决两个关键问题:一是对水中油滴撞击不同润湿性表面后特征参数进行分析,得到表面润湿性对水中油滴铺展的影响;二是基于能量守恒的原理,对现有特征参数计算公式进行修正,得到适用于水中油滴上浮碰撞壁面的数学模型[20]。

针对上述关键问题,本文使用高速显微摄像机对水中油滴在H62黄铜表面上的撞击铺展进行观察,得到油滴在基底表面的铺展行为;通过化学修饰,实现黄铜表面水下超亲油到超疏油的可控调节,观察油滴在不同润湿性基底表面上油滴高度随时间的变化关系。采用能量守恒方法,得到油滴在水中基底表面上的特征值之间的定量关系,建立基于能量守恒方法的油滴在不同润湿性固体基底表面的铺展模型,用以指导新型油水分离设备的制备。

1 实验装置与实验方法

1.1 实验系统

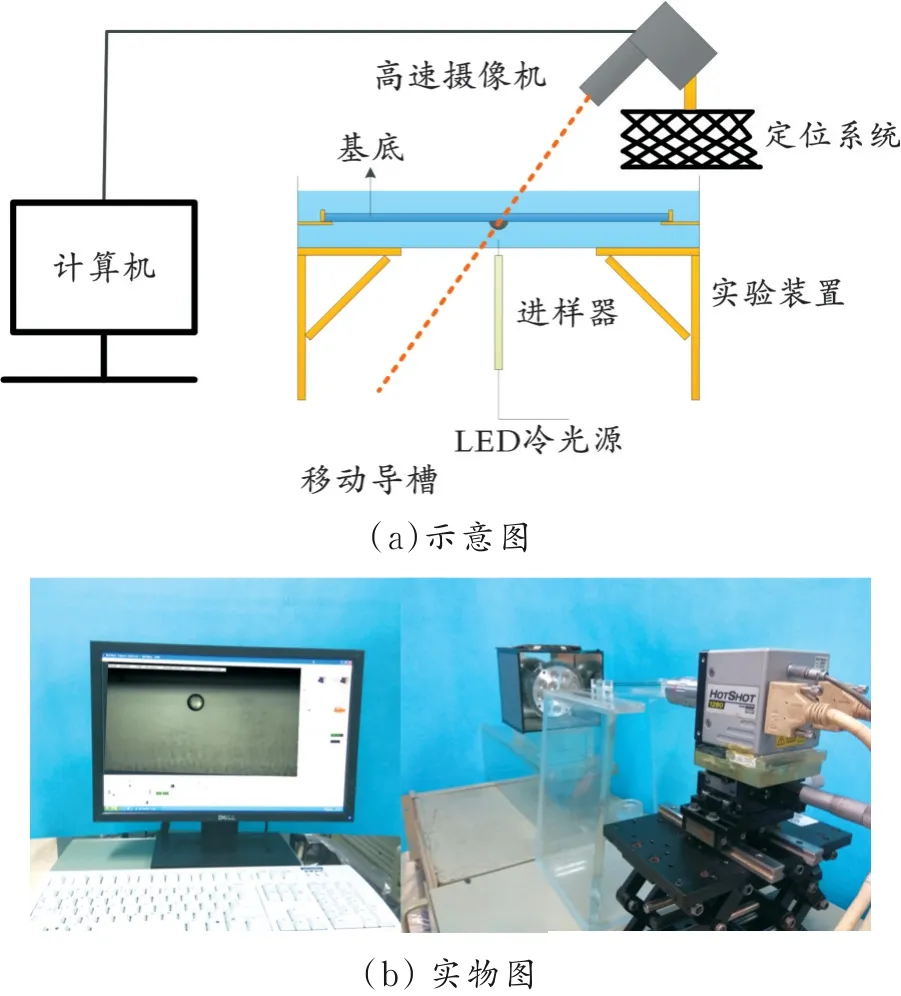

根据实验需要,建立了微观实验系统(见图1),主要包括微观实验样槽、高速显微摄像系统、微液滴生成装置、外置光源等。实验样槽整体采用有机玻璃制成,样槽的底部开有小孔,孔径为700μm。为了架设固体基底,在实验样槽内部安置了小支架。目前油水分离器内的聚结板多采用耐磨金属材料,如不锈钢等,因此本次实验选用H62黄铜作为实验基底,并对黄铜表面进行化学改性。实验样槽放置在特制的实验架上,内部装满水,将超声清洗过的基底放在支架上,经过反复尝试与实验,发现硅胶垫具有单向阀的作用,因此将其粘在样槽底端,用以阻止水流滴下。

高速显微摄像系统主要由5部分组成,分别为高速摄像机(NAC Hotshot 1280)、显微观测镜头(Mitutoyo 5×以及镜筒)、LED光源、计算机和三维位移台。高速显微摄像系统的作用主要为观察与记录水中油滴撞击到固体基底表面后的铺展形态变化以及特征参数(铺展长度、铺展高度、接触角)等随时间的变化。实验中所用的摄像机帧频为1 000 f/s,图像分辨率为1 280×512像素。

图1 实验系统示意图与实物图Fig.1 Schematic diagram and physical map of the experimental system

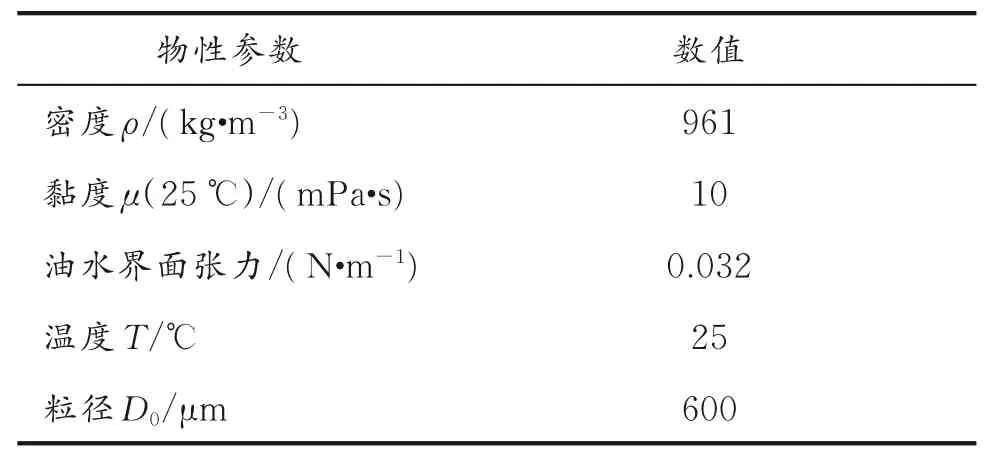

油滴生成系统由进样器和支架构成。在实验过程中,为了防止油滴粘在进样器针头上,造成油滴的黏附,影响油滴的制备,本实验中对进样器(5 μL,上海高鸽)针头进行了化学修饰,修饰后的针头内壁是超疏油的,油滴可以顺利从针头脱落。化学修饰后的进样器从样槽底部的硅胶垫探入,制备的油滴粒径为(600±8.8)μm,测量精度为±1.47%。本实验中的分散相为硅油(分析纯,Aladdin试剂上海有限公司),连续相为去离子水,硅油的主要参数如表1所示。

表1 实验用硅油主要物性参数Table 1 Main physical parameters of silicone oil

1.2 水下超亲/疏油可调控表面的制备

由于羟基是良好的亲水基团,并且羟基硫醇可以改变基底的表面能,通过调控C11H24OS和C10H22S的比例,可以实现对表面能的调控,从而实现水下对油的表面浸润性的调控。本次表面修饰选用的基底是H62黄铜,所需要的实验试剂有:乙醇(C2H5OH,AR,国药集团)、丙酮(C3H6O,AR,国药集团)、去离子水(中国石油大学)、过硫酸钾(K2S2O8,AR,阿拉丁试剂有限公司)、氢氧化钠(NaOH,AR,阿拉丁试剂有限公司)、11⁃巯基⁃1⁃十一醇(HS(CH2)11OH,AR,阿拉丁试剂有限公司)、正癸硫醇(C10H22S,AR,阿拉丁试剂有限公司)。

首先将铜片切割成100 mm×20 mm×1 mm的规格,然后将铜片放入超声波清洗机(Branson Ultrasonics(Shanghai)Co.,Ltd.)中依次使用丙酮、乙醇和去离子水清洗,以去除铜片表面的灰尘和油污。将清洗过的铜片浸入0.05 mol K2S2O8和1.0 mol NaOH溶液中30 min后取出,用去离子水清洗并烘干。此时的铜片已被修饰为超亲水表面。配置不同比例1 mmol的HS(CH2)11OH和C10H22S混合乙醇溶液,调控其中羟基含量(X(OH))分别为0.1、0.3、0.7、0.9,将初步处理过的铜片浸泡在此混合溶液中16 h后,取出,先后用乙醇和去离子水冲洗干净,烘干。

再将处理后的铜片作为改性基底来研究水下油滴在不同润湿性表面的铺展行为。

2 实验结果与讨论

对粒径为600μm的油滴以0.01 m/s的速度撞击不同基底表面后的铺展行为进行分析,液滴底端距离实验基底表面的距离以及液滴在表面的动态接触角均取相同实验条件下三组连续测量数据的平均值,以保证实验数据的准确性。

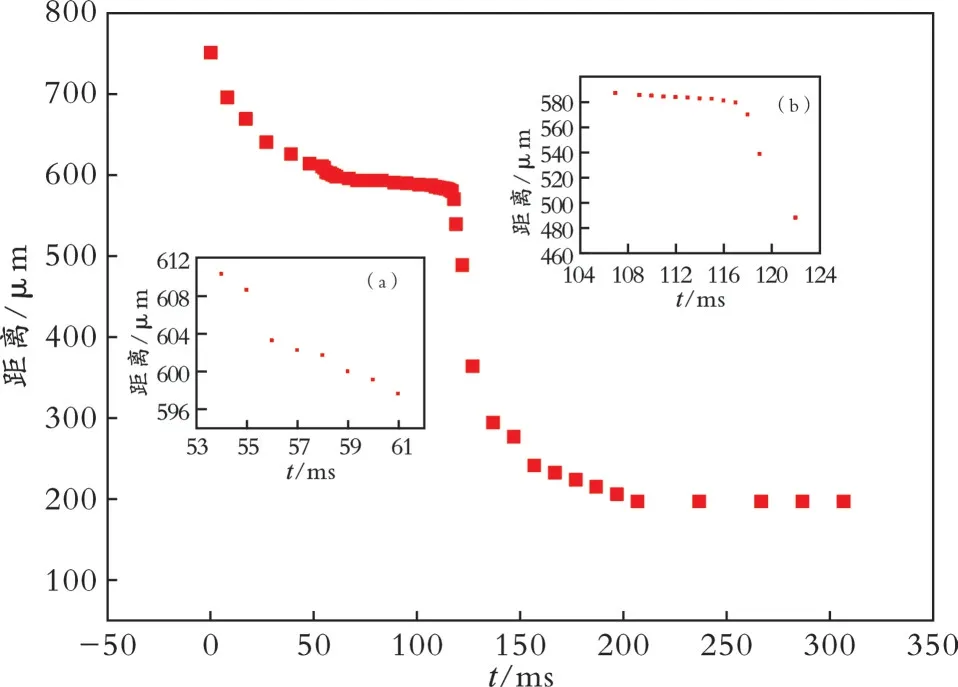

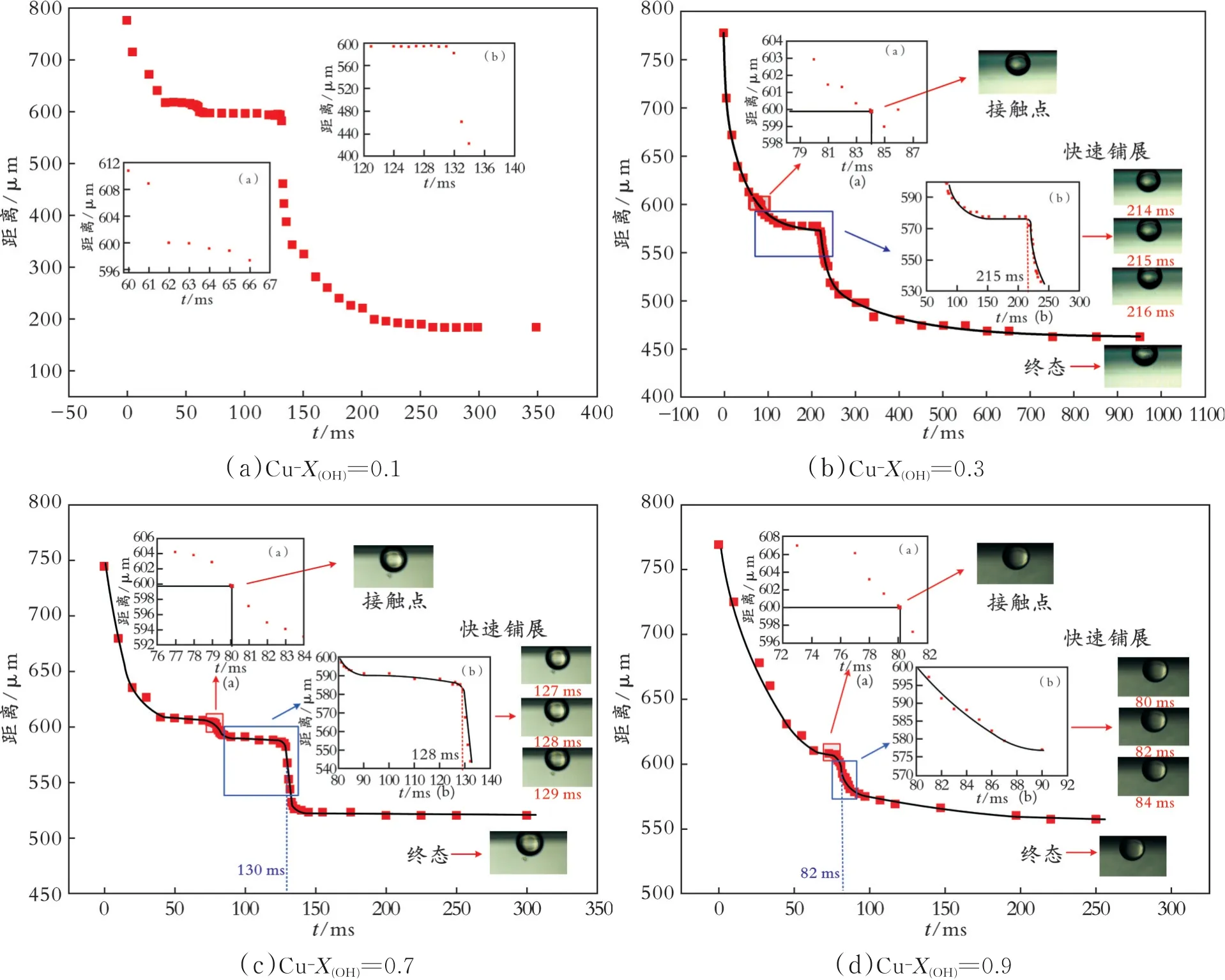

图2 是水中油滴上浮撞击H62铜板表面后铺展的形态变化。

图2 油滴上浮到H62铜板表面后的铺展形态Fig.2 Spreading of oil droplet on H62 brass

从图2(a)中可以看到,油滴在t=59 ms时排水完成并接触表面,之后在壁面缓慢振荡铺展。当油滴克服水相与壁面之后的吸附力以及水相的横向黏滞力后,油滴在铜板表面迅速铺展,油滴开始快速铺展的时间节点为t=117 ms,如图2(b)所示。经计算,得到水中油滴在铜板表面由快速铺展转为缓慢铺展的拐点,即t=126 ms,之后液滴做减速铺展直至铺展结束,液滴从快速铺展到铺展结束所用的时间为133 ms,水中油滴在H62铜板表面的最终静态接触角为74.2°。

图3 是油滴上浮至不同X(OH)值时修饰表面后的铺展形态。图3(a)为X(OH)=0.1时修饰表面后的铺展形态,液滴在t=150 ms排水完成。对比图2可以看出,油滴在X(OH)=0.1修饰基底附近的排水较慢,这是因为改性表面的亲水性大于未改性铜板。油滴接触改性基底后先迅速铺展,之后缓慢铺展。快速铺展的时间仅为12 ms,远小于油滴在未修饰铜板表面的快速铺展时间(30 ms),油滴在改性表面的铺展于t=323 ms基本完成,缓慢铺展的时间大于未改性表面,液滴最终的静态接触角为27.4°。通过对比还可以看出,未改性铜板和X(OH)=0.1修饰铜板在水下都是亲油的,产生差异的原因是X(OH)=0.1修饰铜板在水下是亲油的。

从图3(b)中可以看出,油滴在t=100 ms排水完成,之后在壁面铺展,铺展速度远小于X(OH)=0.1修饰的表面。t=190 ms铺展基本结束,最终的静态接触角为43.9°,X(OH)=0.3修饰表面在水下呈现亲油的性质,但是亲油程度低于X(OH)=0.1修饰表面。

从图3(c)中可以看出,油滴在t=100 ms排水完成,之后在壁面铺展,铺展速度远小于X(OH)=0.1修饰的表面。t=210 ms铺展基本结束,最终的静态接触角为130.7°,X(OH)=0.7修饰表面在水下呈现疏油的性质,且疏油性能大于X(OH)=0.3修饰的表面。

从图3(d)中可以看出,油滴在t=70 ms排水完成后在X(OH)=0.9修饰的表面并不铺展,油滴在该表面的接触角为152.5°,这说明X(OH)=0.9修饰表面在水下是超疏油的。

水中油滴在不同润湿性固体表面上的铺展行为可分为快速铺展和缓慢铺展,其中油滴在快速铺展阶段存在振荡现象。随着X(OH)修饰比例的增加,原本在水下亲油的H62铜板表面变为水下超疏油表面,几种表面在水下的亲油能力为X(OH)=0.1>未修饰铜板表面>X(OH)=0.3>X(OH)=0.7>X(OH)=0.9。

图3 油滴上浮到不同Cu⁃X(OH)时修饰表面后的铺展Fig.3 Spreading of oil droplet on modified surface with different Cu⁃X(OH)

3 液滴浮升撞壁铺展的理论模型

本文采用能量守恒方法对油滴撞击壁面后的无量纲铺展长度随无量纲时间的变化进行理论分析,由于实验油滴尺寸较小,因此忽略重力对油滴铺展的影响,认为表面能主导水中油滴在固体基底表面的铺展过程。

实验中的液滴半径为300μm,远小于毛细长度,因此在理论分析过程中,表面作用起主要作用,油滴的形状近似为球形。除此之外,为使问题合理简化,做如下假设:

(i)假设油滴上升、铺展、稳定三个过程彼此独立,互不干扰,液滴在碰撞壁面前保持球形不变;(ii)液滴铺展过程中不考虑样槽器壁效应、油滴表面的可动性以及油滴内环流的影响;(iii)假设固体表面是光滑且化学均质的;(iv)由于油滴较小,忽略液滴铺展过程中垂直于壁面方向上水相的拖曳力与黏性耗散能,忽略重力势能的影响;(v)假设样槽中的温度和压力恒定且均匀。

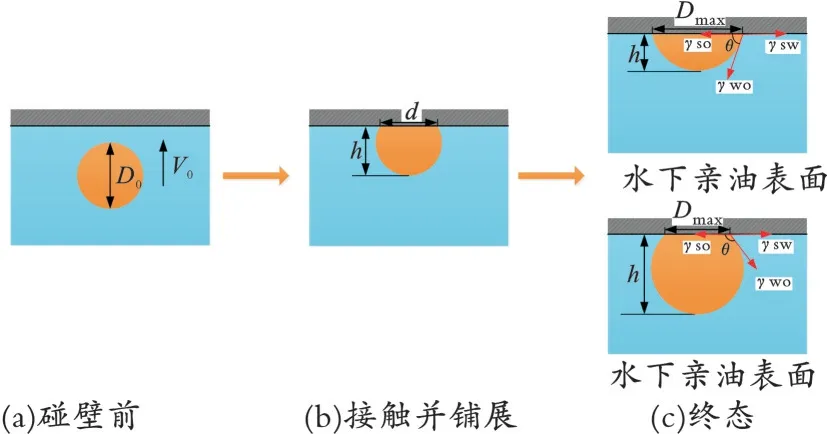

图4 是油滴碰壁前后的几何尺寸原理图。

图4 油滴碰壁前后的几何尺寸原理图Fig.4 The geometric schematic diagram of the oil droplet before and after impacting the wall

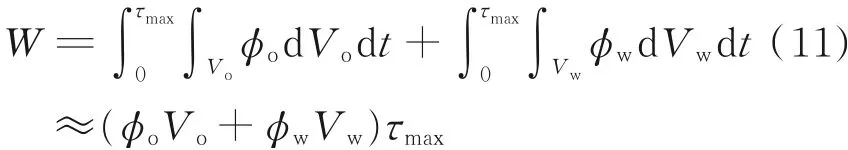

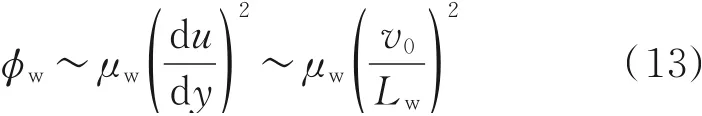

水中油滴撞击表面前油滴的动能和表面能分别为EK1和ES1,液滴达到最大铺展长度时的动能和表面能分别为EK2和ES2,液滴铺展过程中水平方向的黏性耗散能为W,与空气中液滴铺展过程中的黏性耗散能不同的是,水中油滴在表面上的铺展需要同时考虑水相边界层和油相边界层的能量耗散,根据能量守恒方程,得到:

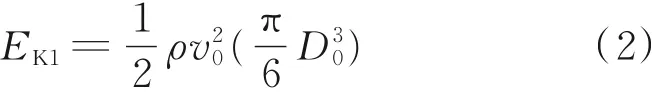

对于球形液滴,液滴撞击壁面前的动能为:

撞击壁面前的表面能为:

式中,γwo是油水界面张力。

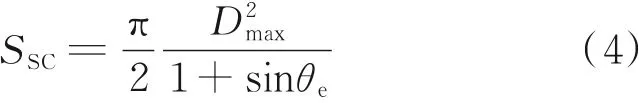

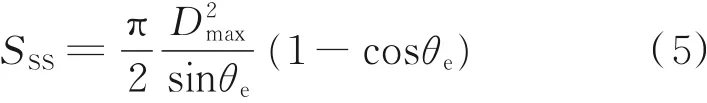

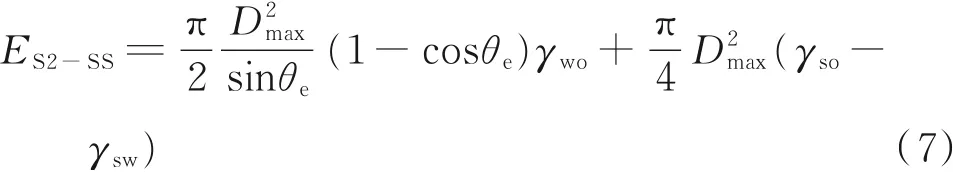

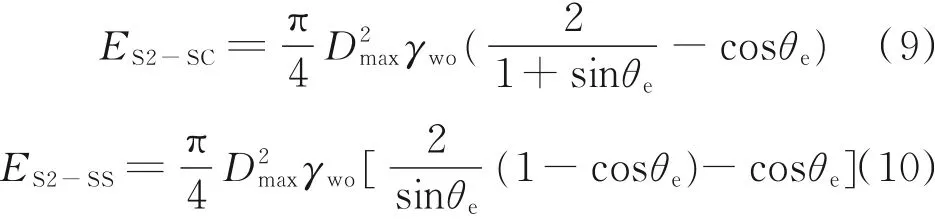

当油滴在表面铺展达到最大铺展长度时,油滴的动能EK2变为0。当固体基底在水下是亲油时,油滴最终铺展形态为球冠,其油水接触面积为

当固体基底在水下是疏油时,油滴最终铺展形态为球缺,其油水接触面积为:

在铺展的最终阶段,水下亲油体系的表面能为:

其中,θ是平衡接触角;γso是固体和油滴之间的界面张力;γsw是固体和水之间的界面张力。

水下超疏油表面能为:

根据杨氏方程:

得到:

水中油滴在固体表面的铺展需要同时克服油相边界层和水相边界层运动的黏性耗散能:

其中,Vo是油滴的体积,Vw是水的体积,τmax是液滴铺展所需的时间,φo是油滴的黏性耗散,φw是水的黏性耗散。值得注意的是,本模型中没有考虑油水相对摩擦黏性耗散,仅仅考虑了油滴在固体表面的横向铺展以及水相的横向运动所带来的黏性耗散。两相耗散的函数可以表示为:

其中,μo和μw分别是油相和水相的黏度;Lo和Lw是油和水在y方向上的特征长度。

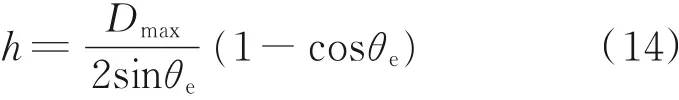

实验中油滴碰撞速度很小,认为油滴和水的特征长度均为h。对于球冠形和球缺形油滴,其稳定后的高度可表示为:

根据质量守恒,求得油滴在壁面上的最长铺展时间为:

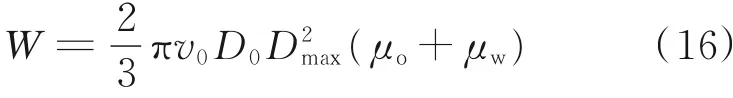

则体系黏性耗散能为:

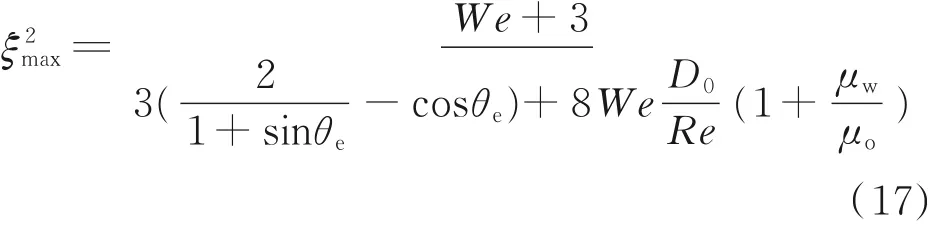

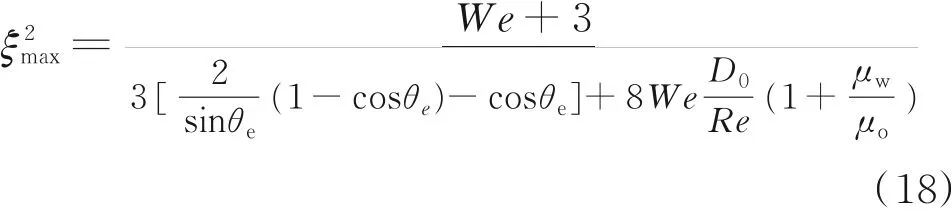

将油滴在水下亲油表面上的最大铺展长度为:

油滴在水下疏油表面上的最大铺展长度为:

其中,We和Re是油滴的无量纲参数

从式(17)与(18)可以看出,水下油滴在固体基底表面的最大无量纲铺展长度与油滴的We、Re、水相黏度以及表面润湿性有关。We越大,即油滴的粒径和碰撞速度越大,油滴的惯性力作用越大,最大无量纲铺展长度越大;固体表面对水中油滴的润湿性越好,最大无量纲铺展长度越大。

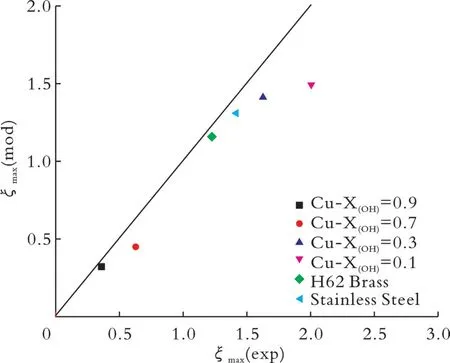

图5 是液滴在不同表面上最大铺展实验值和理论值的对比。从图5中可以看出,对于所有的实验表面,理论模型计算数值总是小于实验数值,除水下超亲油表面外,其他表面的理论值和实验值误差控制在18%左右,水下超亲油表面的实验值和理论值的误差较大,为25%。理论值与实验值产生差距的原因是理论计算中作了假设,简化了油滴的最终铺展形态,且忽略了垂直表面方向上水相的黏滞阻力。另外,当固体表面的微结构相对较小或较稀疏时,表面粗糙度是可以忽略的,但是绝对光滑的实际表面是不存在的,因此理论分析中采用光滑表面理论来分析实际表面上液滴的铺展是不准确的,这也是理论预测值与实验值存在误差的原因之一。

图5 实验与理论模型计算数据对比Fig.5 The comparison of the model with the experimental results

4 结论

本文采用高速显微实验观察了水中油滴在不同润湿性的撞击铺展行为,得到了水中油滴上浮到各表面后的无量纲铺展长度随无量纲时间变化规律。研究发现,对于水下油滴,仅靠亲油性能来表征油滴在固体表面的铺展是不全面的,还需同时考虑固体表面的亲水性能。采用能量守恒方法对水中油滴浮升至基底表面铺展进行分析,将水相和表面之间的吸附力以及水相的横向黏滞阻力作用考虑在内,得到了油滴在水中基底表面上的无量纲特征值之间的定量关系,建立油滴在不同润湿性固体基底表面的铺展模型。该模型对水下亲油、水下疏油以及水下超疏油表面上油滴的最大铺展长度预测较好。

水下超亲油的表面性能非常有利于水中油滴在固体表面的铺展,可提高重力分离器中的聚结板对油滴的附着能力,短期内可以提高重力分离器内的油水分离效率,但是太高的亲油性会导致油滴的不断黏附且难以被水流冲走,长期以来会堵塞聚结板通道;水下超疏油的表面会降低油滴在表面的黏附力,油滴还未在表面充分聚结便已被水流冲走,也不利于油水高效分离。因此需要不断改进改性配方,适当降低表面的亲油性能,从而在保证提高油水分离效率的同时,便于表面的清洁与油滴在表面的聚结,在实际的油水分离器聚结板选材方面,也需要选取水下亲油性适当的表面来提高油水分离效率。