天然气超音速分离脱水技术研究进展

戴国华,桑 军,万宇飞

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津300459)

天然气作为一种清洁高效能源,在我国能源结构的改善和环境保护方面发挥着越来越重要的作用。据预测,2050年前后,天然气占比将超过石油等化石燃料,成为人类一次能源结构中的首要能源,宣告人类正式进入天然气时代。同时,随着人们对于碳排放的重视,以及我国对节能减排、治理污染的政策引导,对天然气加工处理和集输提出了更高的要求。

采出的天然气中一般含有砂粒、水、重烃,以及硫化氢、二氧化碳等酸性气体,特别是油田伴生气[1],这给天然气的安全高效集输、储存和应用带来一系列难题,主要体现在水的存在将加速H2S和CO2对管线和设备的腐蚀,以及生成水合物堵塞流动空间造成事故[2]。因此,国内外油气田一般多采用深度脱水后外输,以减少水合物抑制剂的注入和防止因腐蚀冲蚀造成设施的破坏。

常用的天然气脱水方法包括低温冷凝分离法、三甘醇等溶剂吸收法、分子筛等固体吸附法和膜分离法等[3],这些传统技术具有分离效果好、脱水深度高、可达到较低露点等优点,因此得到了广泛应用。但也存在着设备庞大、投资高、能耗大和一定的环境污染等问题,不适合于空间有限的海洋油气田的开发[4],特别是环保要求日益严格的当下。近年来,由于结构简单、占地面积小、脱水效率高、能耗低和环境友好等特点,超音速分离脱水技术(Super Sonic Separator,3S)逐渐被人们重视[5],并围绕其结构设计、流动形态、凝结机理、关键因素和适应性等方面开展了大量的研究工作,为其今后发展和工业化大规模应用提供技术支撑。

1 天然气超音速分离技术原理与技术对比

1.1 技术原理

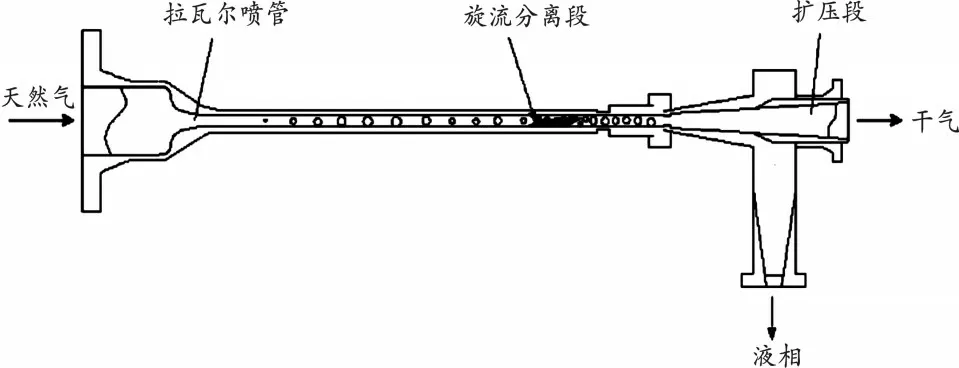

超音速分离装置主要由拉瓦尔喷管、旋流分离段和扩压管三部分组成,如图1所示。整体结构简单紧凑,占地面积小,降温幅度大(最大温降可达到−100℃[6]),同时具备节流阀、膨胀机、旋流器和压缩机的功能[7]。天然气以均匀的流速进入拉瓦尔喷管,在喷管的渐缩段,流速由亚音速显著增大并在喉部达到音速,温度和压力持续降低。然后气体进入渐扩段,流速进一步增大,根据系统需要,决定气体的马赫数,在这个过程中温度和压力进一步降低,达到设计温度。气体从拉瓦尔喷管流出后,在旋流分离段降低流速和紊流度,并在旋流器的作用下产生旋向加速度,一般要求达到106m/s2[8],甚至2.2×107m/s2[9]。气体中重烃或凝结的水滴在离心力的作用下沿着壁面流出,气相则进入扩压管,流速降低的同时压力和温度逐渐回升。整个过程没有外部能量的输入,全部的能量转换均发生在系统内部,可以看作是绝热等熵过程。高速气流通过该装置用时极短,远远低于水合物晶核形成的时间,因此无需添加水合物抑制剂等药剂,减少对环境的污染。另外,由于没有转动组件和复杂结构,在现场安装、调试和维护等方面简单方便,工程投资较少,运维成本低。

图1 天然气超音速分离器结构Fig.1 Structure of 3S

1.2 天然气超音速分离脱水技术比较

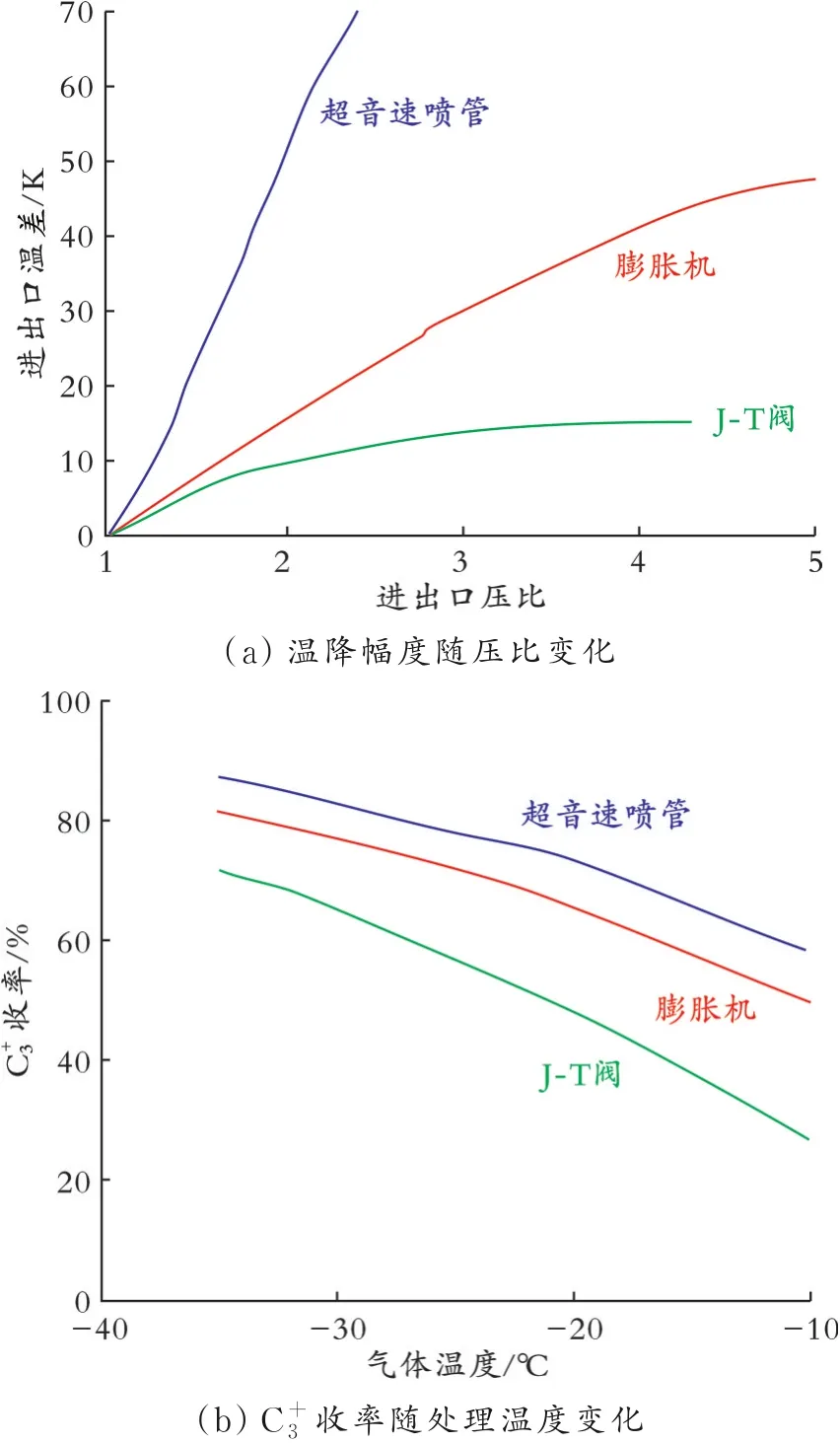

目前常用的天然气脱水方法主要包括以三甘醇为代表的溶剂吸收法、正(负)压变压吸附法、膜分离法和低温冷凝分离法等。各方法相比于超音速分离技术来说,均存在一定不足。溶剂吸收法由于工艺复杂,需要安装吸收塔、重生塔、高温加热器等大型设施,存在投资大、操作困难和醇类溶剂易被携带而失效等缺点,特别不适用于空间有限的海上天然气的脱水处理。变压吸附法设备投资和操作费用较高,易发生吸附剂中毒和破碎粉化等问题,且天然气中的重烃、H2S和CO2等会污染固体吸附剂,影响脱水效果和深度。膜分离法会因为膜的塑化和溶胀性引起稳定性降低、烃损和浓差极化等问题,且存在着气体通透量低、耐热、耐腐蚀性差和一次性投资较大等缺点。低温冷凝分离法分为冷剂制冷和直接制冷两种,冷剂制冷温度有限(一般−25~−35℃[10]),凝点低成分的液化率较低。直接制冷方法主要包含节流(阀)制冷、膨胀(机)制冷和超音速分离(器)冷凝等,其中节流阀(J−T阀)结构简单,能量损失较大,过程不可逆。膨胀机结构复杂、气质要求高,在携液条件下,容易造成流道破碎、转子失稳等问题。超音速分离制冷技术不仅综合了节流阀和膨胀机的优势,还具有旋流分离器和压缩机的功能。相比于J−T阀和膨胀机制冷,若在相同压差条件,超音速分离器产生更大的温降。图2列举了某一项目中,为达到相同温压条件的产品,对比分析了超音速分离器方案、J−T阀方案和膨胀机方案的温降幅度和分离效果。从结果可以看出,在不同进出口压比条件下,超音速分离器温降幅度均高于膨胀机和J−T阀,且随着压比的升高,温降幅度的差异将显著增大,相应的超音速分离器方案的重烃(包括水)收率高于膨胀机和J−T阀,且随气体温度升高,超音速分离器脱水效果相对更明显。L.D.O.Arinelli等[11]综合比较了超音速分离器与三甘醇法、节流阀和膜渗透法,以及之间的组合工况在脱水和脱CO2方面的性能,认为超音速分离器+三甘醇脱水或节流阀+膜渗透法在高含碳(摩尔分数为44%)的海上湿天然气中具有较好效果。J.Bian等[12]借助HYSYS软件中膨胀机模块,研究了超音速分离器作为三甘醇脱水预处理工艺的可行性,并与节流阀作为预处理工艺方案进行了对比,认为超音速分离器具有较强的适应性。

图2 天然气超音速脱水技术与J-T阀方案、膨胀机方案性能对比Fig.2 The performance comparison of 3S dehydration technology with J-T valve scheme and expander scheme

2 超音速分离技术发展现状

1989年,Stork Product Engineering公 司 首 次将超音速分离技术应用于空调系统中以分离脱除空气中的水,并申请名为Condition⁃Cyclone的专利[13]。1996年,俄罗斯Translang公司开始利用航天空气动力学研究成果应用于石油天然气领域的气液分离,并设计制造出一套占地面积小、处理高效的新型天然气脱水装置,即天然气超音速分离器。此后,在莫斯科开展了30×104m3/d处理量的工业化和在加拿大南部卡城完成了110×104m3/d处理量的工业性示范工程。通过测试运行,获得大量基础数据和各项性能指标[14]。1997年,Shell公司在基础理论与数值模拟研究的基础上,设计制造出第一代用于天然气脱水分离的超音速分离装置,并命名为Twister[15]。2004年,世界上第一台天然气超音速分离装置在马来西亚沙捞越气田投产应用,证明了工业化超音速分离装置用于天然气脱水的可行性,该装置的应用较常规三甘醇脱水技术减少投资约(0.3~0.8)亿美元。同期,Translang公司在西伯利亚安装了一套160×104m3/d处理量的工业化超音速分离器[16]。2011年,塔里木油田牙哈凝析气处理厂引进了国内第一套超音速分离装置,在节流阀减压温降析液的基础上,并联了两台处理量为(180~185)×104m3/d的超音速分离装置,现场运行显示加入超音速分离器后,凝析液总量大幅增加,水露点由−20℃降低至−45℃[17],效果明显。2018年,借鉴国外技术,渤海某油田建造了一台处理量为30×104m3/d的超音速分离器,但目前未投产运行。

我国在天然气超音速分离技术方面的研究起步较晚,目前尚处于探索研究阶段。2001年,中石化胜利油田规划设计院联合北京工业大学在超音速分离器基础理论和数值模拟方面做了大量研究工作,并搭建了国内第一台室内实验装置[18]。2003年,江汉机械研究所联合高校对超音速分离技术进行了相关基础性研究,并于2006年研制出一套实验样机[19]。白博峰等[20]借鉴旋流分离器原理,设计了一种以切向进气方式产生旋流的超音速分离器。杨志毅[21]在基础理论研究的基础上,讨论了主要结构的设计方法和设计思想,并建立了流场分析模型。曹学文等[22⁃23]利用计算流体动力学方法,在拉瓦尔喷管的结构设计方面做了大量的对比分析研究,确定了合适的渐缩段、喉部和扩张段设计方法,研发出众多天然气超音速分离单元或装置,并获得相应专利授权,如结构相比传统超声速分离器更加简单的渐缩旋流型超声速喷管[24],无需旋流器、处理量大且灵活的天然气超音速旋流分离系统等[25]。胡大鹏等[26]综合数值模拟和试验研究,研发一种锥心式超音速冷凝分离装置,并分析了各关键因素对分离效率的影响情况。康勇[27]利用数值模拟方法对超音速分离器内部流场特性做了大量研究工作,研发了一种可调节式的超音速分离装置,搭建了实验室装置并开展试验性研究。边江等[28⁃29]利用数值计算方法对天然气混合物超声速凝结流动过程进行了模拟分析,分别得到入口压力和入口温度对液化效率的影响,并给出实际生产过程中的调节措施。

总体来说,国外在超音速分离器方面的研究与应用较为成熟,已有较多工业化应用的案例。而我国在此领域起步较晚,目前主要集中在理论计算和数值模拟阶段,室内实验和现场测试试验较少,特别是高压天然气的凝结机理及分离机理的实验性研究[30],且实验测试成果较少公开,导致国内超音速分离技术研究仍然处于探索阶段。因理论研究和数值模拟与实际之间存在较大的偏差,且未曾开展现场测试和工业实验,不能获得结构参数对流场和分离效果的性能数据,无法实质性的对超音速分离器进行结构设计和优化,导致超音速分离装置没有在石油与天然气领域实现国产化和推广应用。

3 结构设计研究进展

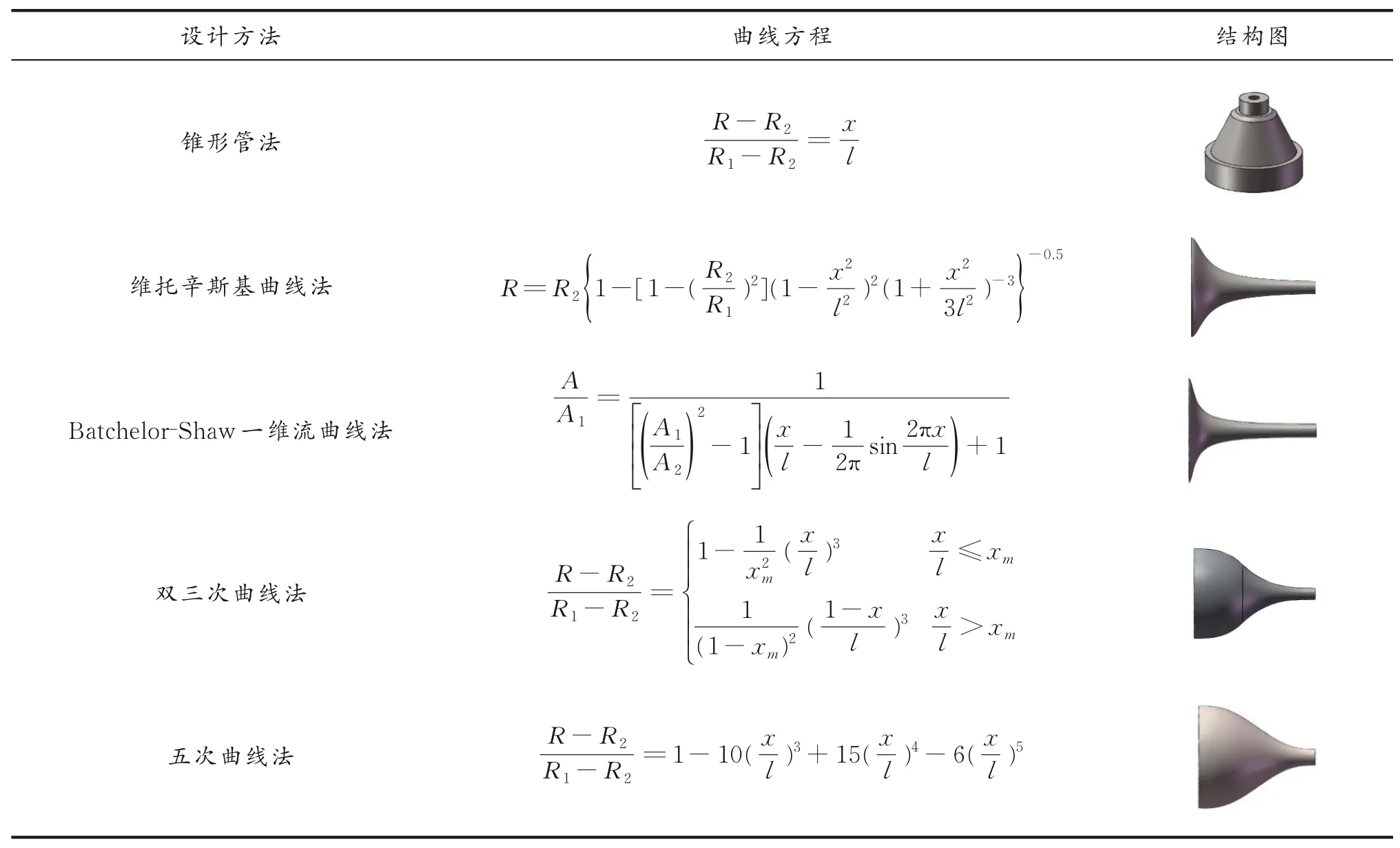

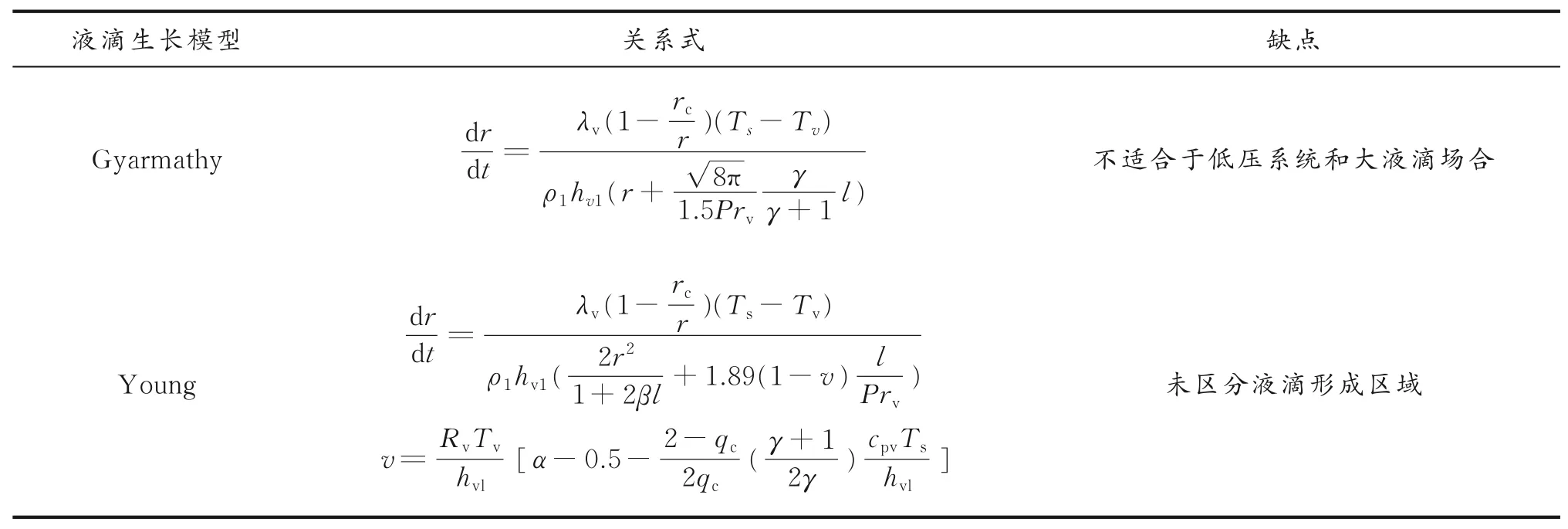

拉瓦尔喷管作为超音速分离器最为关键的组件,其设计合理与否直接决定着超音速分离器的可行性与分离效果[31],见诸报道的结构设计中也主要是围绕拉瓦尔喷管展开,特别是拉瓦尔喷管的渐缩段的设计。渐缩段主要由进出口截面积比和形状曲线确定。目前,研究较多的有:锥形管法、维托辛斯基曲线法、Batchelor⁃Shaw一维流曲线法、双三次曲线法和五次曲线法等,如表1所示。

表1 拉瓦尔喷管渐缩段设计方法Table 1 Design method of laval nozzle tapered section

比较几种方法可以看出,维托辛斯基曲线与Batchelor⁃Shaw曲线相似,收缩趋势先快后缓,且平缓段较长,有助于气体的稳定,但会因为边界层厚度增大引起流道减小;双三次曲线和五次曲线的收缩趋势相似,入口处有较长的平缓段,有助于气体紊流度的削弱,出口处较为平缓,起到稳流作用。国内许多学者利用数值模拟手段对各设计方法进行了计算,并基于计算结果做出优化改进。曹学文等[32]利用实验研究了三次曲线设计的喷管的膨胀角对超音速凝结流动过程,认为膨胀角对气体凝结过程影响显著,且随着膨胀角越大,温降越大,喷管制冷效果越好。史志龙[33]设计了一种旋流器前置的锥芯超音速旋流分离装置,减少了液滴沉降距离和压损。韩晋晋[34]采用五次曲线法用于渐缩段设计,并根据模拟计算结果设计了一种喉部变径的可调结构。张明益[35]建立了锥形超音速分离器模拟模型,分析了面积比等结构参数对流动的影响。曹禹等[36]选用五次曲线法用于渐缩段的设计,模拟计算与试验结果基本相近。宁虎等[37]提出一种维托辛斯基加R修正曲线结合特征线法用于喷管的结构设计,并取得较传统方式更均匀的流场效果。从研究情况来看,目前的研究仍主要是对现有设计方法的对比验证,各设计方法均在不同场合取得较好的应用效果。W.J.Sun等[38]利用双三次曲线法设计的超音速分离器对脱CO2过程进行了数值模拟计算,结果证明了结构设计和模型选择的合理性。刘杨等[39⁃40]利用Fluent软件系统研究了拉瓦尔喷管渐缩段、渐扩段张角及旋流器安装位置对制冷性能的影响,认为维托辛斯基曲线法设计的喷管优于锥形管法、双三次曲线法和五次曲线法设计的喷管。因此,在实际应用时,应首先根据各方法设计出相应的结构,再利用数值模拟方法模拟计算,对比确定出合适的结构形式用于超音速分离器的结构设计应用。

4 凝结机理模型研究进展

由于天然气在拉瓦尔喷管中高速膨胀,温度显著降低,流出喷管的天然气基本处于过饱和状态,并在后续的旋流分离段凝结成核,不断生长为液滴,最后当液滴直径达到不小于2μm时[41],在旋流离心力的作用下,被“甩”至管壁流出。其凝结成长机理对分离性能起到重要作用,根据自发凝结理论,当凝结核心超过临界尺寸时液滴不断成长,因此这个过程可由成核模型和液滴生长模型表征。

4.1 成核模型

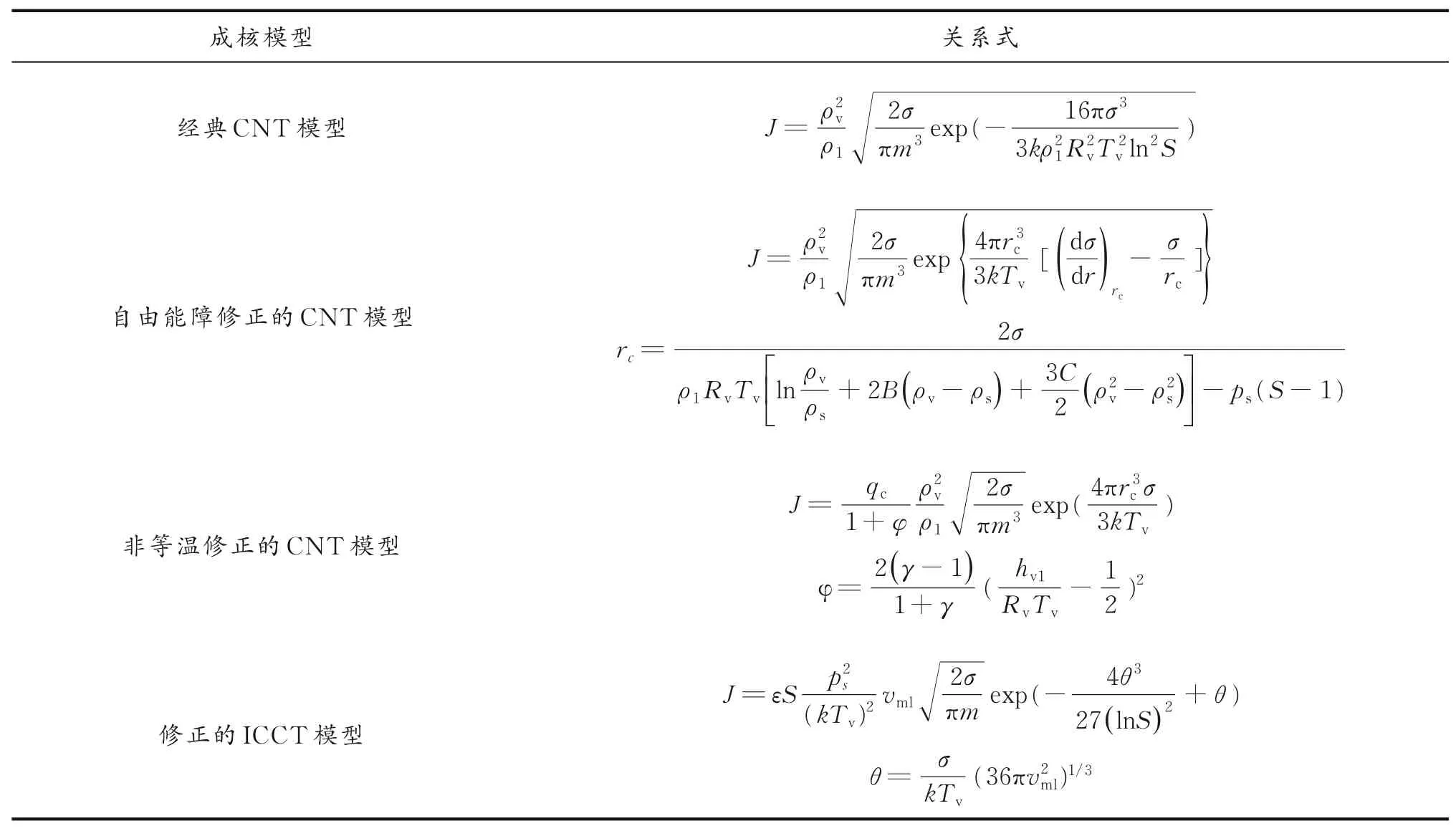

经典成核理论(CNT)是众多成核理论中研究和应用最为广泛的现象学理论之一。早在19世纪,Kelvin和Gibbs等先后研究了液滴能稳定存在的必要 条 件[42]。20世 纪 初,Volumer和Weber等 利 用 玻尔兹曼分布规律和热力学规律首次建立成核率公式。此后,众多学者在此基础上根据实际气体不断修正模型以克服理论推导过程中采用理想气体状态方程的不足,得到各修正模型,其中较为常见且应用广泛的成核模型见表2[43]。

根据报道表明,各修正模型较经典CNT模型虽有较大改善,但很多情况下计算偏差依然较大。如Heist和Katz比较了理论计算值与实验值,结果认为过饱和度符合性较好,但成核率存在较大的差异。近年来,我国相关学者进行了相关对比性研究工作。刘恒伟利用自由能障修正的CNT模型预测了低压气体凝结过程中的Wilson位置,计算精度较高[44]。曹学文等[45⁃46]采用修正的ICCT模型计算了分离器入口压力对分离效果的影响,进而得到分离器工作压力范围。Y.Yang等[47]采用非等温修正的CNT模型模拟计算了入口条件对超音速分离器中气体凝结冲波的影响,结果与试验数据相近。蒋文明[48]利用CNT模型模拟计算了低压双组分混合物在超音速分离器中的凝结过程,结果显示该模型能较为准确反应该混合物系统的凝结特征。Q.F.Ma等[49]认为高压天然气自发凝结过程宜采用非等温修正的CNT模型或修正的ICCT模型。S.S.H.Rajaee等[50]利用不同湿度天然气研究超音速分离器脱水凝结机理,并实现了超音速分离器的优化。

表2 典型成核模型Table 2 Typical nucleation model

4.2 生长模型

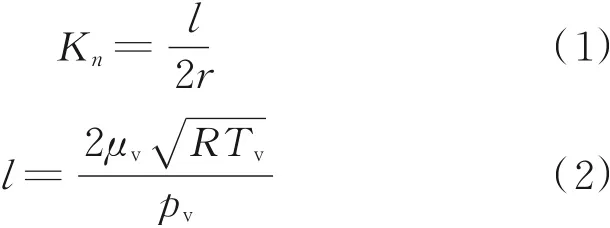

成核后,大于液滴临界尺寸的核心将逐渐生长为液滴,其生长过程取决于随机运动的蒸汽分子与液滴的碰撞几率,一般可用Knudsen数表征,即:

式中,l、μv、pv、R分别为饱和蒸汽分子平均自由程、黏度、蒸汽压力和气体常数。Fuchs通过考虑质量通量因素,推导得到液滴生长率公式;Fukuta等在Fuchs基础上加入了能量通量,完善了计算模型[51];Gyarmathy对液滴与其过渡区相交界面进行了通量匹配计算,确定了三个区域的计算模型[52];Young在Gyarmathy模型基础上进行了修正,使之适合于低压工况等。在这些模型中,目前应用最为广泛的是Gyamathy模型和Young模型(见表3)。曹学文等[53]利用中压天然气相变特性对Gyamathy模型在中压条件下的适用性进行了验证性研究。边江等[54⁃55]利用双组分气体自发凝结成核模型修正方法和Gyarmathy液滴生长模型建立了甲烷⁃乙烷双组分气体超声速凝结流动数学模型,重点研究了甲烷⁃乙烷混合气体低温液化特性,计算结果通过气体凝结相变实验验证。

表3 典型生长模型Table 3 Typical growth model

综上,凝结过程目前主要由CNT模型和Gyamathy模型来表征成核过程液滴生长过程,各模型均有相应的修正形式,各修正模型又有相应的适用场合,比如经典CNT模型较适合于低压情况等,在实际应用中需根据实际问题特点选择合适的模型。虽然众多学者对此问题做过研究,但目前一般集中在湿蒸汽本身、天然气中水或重烃的凝结过程。

5 总结与展望

超音速分离技术的研究在国外起步较早,主要集中在荷兰埃因霍恩科技大学、Stock Product Engineering公司、俄罗斯Translang公司等。目前国外在超音速分离技术方面的研究与应用已经成熟,但国内的技术研究目前仍然处于探索阶段。现已开展了较多的基础性研究和数值模拟研究,但实验性研究仍然较少。在液滴凝结方面的基础性研究更为少见,目前该过程主要由CNT模型和Gyamathy模型来表征成核过程液滴生长过程,实际中需根据各修正模型特点选择合适模型用于计算分析。对今后的研究,应加大入口温压、过饱和度、结构参数等主要因素对凝结过程的影响性研究及贴近实际的高压天然气超音速分离脱液实验性研究,以进一步探究天然气旋流分离的凝结和分离机理,进一步优化超音速喷管的收缩段曲线和扩张段曲线的设计,以及旋流器的结构设计与安装位置优化等,实现气体凝结、气液分离效率的提升。超音速分离器因其结构简单、占地面积小、温降幅度高、分离效果好、投资少等技术优势具有较为广泛的应用前景。例如用于海上油气田天然气外输脱水以减少水合物抑制剂的注入量;用于高含H2S和CO2等酸性气体的预处理以减小常规脱酸分离装置的规模;用于在原有分离系统基础上扩展规模以实现老油田的升级改造;用于海上边际油气田、陆上非常规天然气的处理以降低开发成本等。但国产化超音速分离装置的技术研究和工业化应用还需时日,需要进一步加大基础理论研究和试验性研究,特别是结合数值模拟方法和试验数据,建立合适的计算模型,为结构设计优化、温降幅度计算和装置性能分析提供指导。