船用残渣型燃料油脱硫技术进展

马 锐,宋永一,张庆军,张舒冬,刘继华,黎小辉,张庆耀

(1.中国石化大连石油化工研究院,辽宁 大连116041;2.西安石油大学 化学化工学院,陕西 西安710065)

2020年,国际海事组织(International Maritime Organization,IMO)发布了船用燃料油的限硫政策,引起了业界的广泛关注。该政策规定[1⁃4]:2015年1月1日起,排放控制区内的船用残渣型燃料油硫质量分数≤0.1%;2020年1月1日起,排放控制区外的船用残渣型燃料油硫质量分数≤0.5%。IMO限硫政策实施之前,船用燃料油市场主要以高硫船用残渣型燃料油和馏分型船用燃料油为主,其中高硫船用残渣型燃料油约占85%左右,馏分型船用燃料油约占15%,这种消费结构一直持续到2019年年底;限硫政策实施后,低硫船用残渣型燃料油将占消费总量的45%左右,远期则占40%左右,这就意味着低硫船用残渣型燃料油每年将有1亿t左右的缺口。

船用残渣型燃料油主要是由渣油、煤焦油及澄清催化裂化油浆与轻组分调和而成,过去对于船用残渣型燃料油的研究,主要针对船用残渣型燃料油的黏温性及安定性,而对船用残渣型燃料油的脱硫技术研究相对较少[5⁃10]。渣油、煤焦油及澄清催化裂化油浆等重质原料油中的硫质量分数是船用残渣型燃料油是否达标的决定因素。目前,重质原料油脱硫技术分为加氢脱硫技术及非加氢脱硫技术。

1 加氢脱硫技术

1.1 固定床加氢

重油固定床加氢技术的工艺相对成熟、操作简单、装置投资相对较低、反应温度较低及产品分布较为合理,未转化重油可充作或调和低硫重质燃料油[11]。目前,固定床加氢处理技术的主要专利供应商为:美国埃克森美孚(Exxon Mobil)的Residfining、美国雪佛龙鲁姆斯公司(CLG)的RDS/VRDS、美国海湾石油公司(Gulf)的Resid HDS、美国霍尼韦尔⁃UOP公司(UOP)的RCD Unibon、法国石油研究院(IFP)的Hyval及中国石化的S⁃RHT等技术。这些专利技术方案中,重油加氢脱硫及未转化油产品收率的数据差别不大。重油固定床加氢由于工艺限制,需考虑脱硫、脱残炭、脱金属及芳烃饱和的平衡,所以重油转化率一般为15%~20%,未转化油收率相对较高,未转化油是船用残渣型燃料油的理想组分。

工艺条件对固定床加氢脱硫效果的影响:(1)不同原料油加氢脱硫反应表观活化能差别不大,为110~130 kJ/mol,加氢脱氮反应表观活化能约为100 kJ/mol,热裂化反应活化能约为200 kJ/mol,可见提高反应温度有利于脱硫反应,同时也会促进热裂化反应,降低目标产品收率;(2)在固定床加氢脱硫过程中,提高氢分压对加氢脱氮及加氢脱残碳反应影响显著,加氢脱沥青质反应次之,对加氢脱金属和加氢脱硫反应的影响较小;(3)应选择适宜的氢油体积比,当氢油体积比<500 Nm3/m3时,氢油体积比的减小会导致加氢脱硫反应速率下降,重油固定床加氢的氢油体积比一般不超过1 000 Nm3/m3。因此,针对不同的重质原料油物系脱硫,从工艺角度,可以适当地提高反应温度,选择适宜的氢分压及氢油体积比。

目前,通过优化现有加氢工艺条件及催化剂级配方案可以实现未转化油的硫质量分数满足IMO非排放控制区内的船用残渣型燃料油硫质量分数≤0.5%的控制指标,但是难以实现IMO排放控制区内的船用残渣型燃料油硫质量分数≤0.1%的控制指标。

1.2 沸腾床加氢

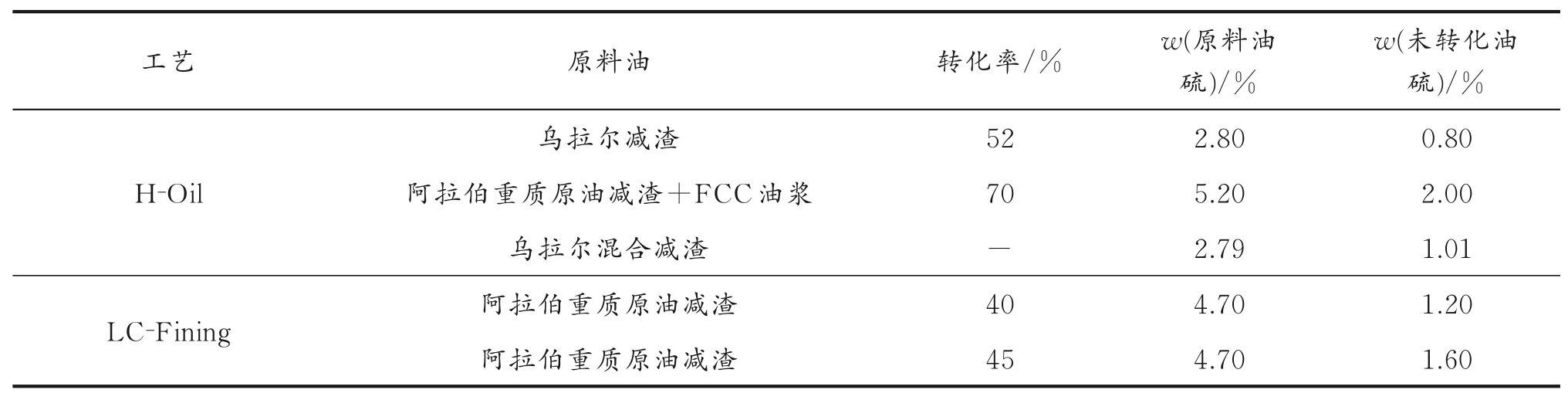

目前世界上沸腾床加氢技术主要有IFP下属Axens公 司 的H⁃Oil工 艺 和T⁃Star工 艺、CLG的LC⁃Fining工艺。H⁃Oil工艺和LC⁃Fining工艺设备基本相同,工艺流程设置基本相似,其主要区别在于H⁃Oil工艺采用外置循环泵,为外循环操作方式,而LC⁃Fining工艺将循环泵内置于反应器底部,为内循环操作方式。T⁃Star工艺是基于H⁃Oil工艺开发的缓和加氢裂化沸腾床加氢技术,前者加工减压瓦斯油及煤系油品,而后者加工常压重油和减压渣油。常规的H⁃Oil工艺对渣油的转化率为50%~70%、脱硫率为70%~80%[12]。LC⁃Fining工艺对劣质重油转化率为40%~70%、脱硫率为60%~85%[13]。LC⁃Fining工艺多用于处理重油、减压渣油以生产石脑油、柴油和减压瓦斯油。减压瓦斯油可作为流化催化裂化(FCC)装置的原料,未转化油可以用作燃料油。典型沸腾床工艺未转化油脱硫效果及收率见表1[11]。

表1 典型沸腾床工艺未转化油脱硫效果及转化率Table 1 Desulfurization effect of unconverted oil and conversion rate of ebullating bed

由表1可知,H⁃Oil工艺和LC⁃Fining工艺生成的未转化油的硫质量分数均大于0.5%,不能直接作为低硫型残渣船用燃料油,需要进一步调和。两种工艺的转化率均较高,意味着未转化油的收率相对较少。目前,国内在运沸腾床装置数量较少,仅有恒力石化3.2×106t/a及镇海炼化2.6×106t/a的H⁃Oil装置沸腾床及神华集团3.25×106t/a的T⁃Star沸腾床[14],加工量相对较低,难以作为低硫船用残渣型燃料油的主流生产工艺。

1.3 悬浮床加氢

目前,世界上代表性的悬浮床加氢技术主要有意大利埃尼公司(Eni)的EST工艺、英国石油公司(BP)的VCC工艺、委内瑞拉国家石油公司(PDVSA)的HDHPLUS工艺、UOP的Uniflex工艺及CLG的VRSH工艺[15⁃16]。悬浮床加氢原料油转化率较高,一般大于90%,未转化油收率低,还会副产含固体粉末的残渣,脱硫率为60%~70%,容易在反应器、管路及动设备等位置结焦[15⁃17]。悬浮床加氢技术正常运转的工业生产装置较少,陕西延长石油集团在榆林建设的450 kt/a煤油共炼加工装置和500 kt/a煤焦油加氢装置,分别于2015年1月和2018年6月投产试车,两套装置均采用VCC工艺[18]。由此可知,悬浮床加氢技术不适用于生产船用残渣型燃料油。

1.4 移动床加氢

移动床加氢技术是由固定床加氢技术发展而来,该工艺可在装置运行过程中由反应器顶部补充新鲜催化剂,由反应器底部排除废催化剂。移动床加氢转化率为60%~80%,脱硫率在90%左右,工业上常用于固定床加氢技术的前置反应器,以脱除原料油中的杂质,进而降低后续固定床反应器的负荷[11,16]。移动床加氢技术主要有GLC的OCR工艺、荷 兰 壳 牌(Shell)公 司 的Hycon工 艺 及IFP的HYVAHL⁃M技术[19]。移动床加氢技术的反应器结构复杂,装置投资相对较高,操作苛刻度较大,催化剂的连续加入和引出难以实现,其细小颗粒会窜入固定床反应器内,造成床层压降上升[16]。目前,我国没有移动床加氢装置,全球移动床加氢装置共有6套,其中OCR工艺装置5套,Hycon工艺装置1套[19]。由此可知,移动床加氢技术并不适用于直接生产低硫船用残渣型燃料油。

2 非加氢脱硫技术

非加氢脱硫技术主要为碱金属化合物脱硫、选择性氧化⁃萃取/热解/过程强化脱硫、电化学脱硫、生物脱硫及钠法脱硫等[20⁃23]。

2.1 碱金属化合物脱硫

R.Swanson[24⁃25]使用Na和K的硫化物或氢氧化物的水溶液,其质量分数在40%以上,对渣油进行脱硫处理,生成碱金属聚硫化合物,以沉淀法进行分离。在反应温度为265℃、H2分压为0.2 MPa和反应时间为15 min的条件下,K的硫化物将渣油的硫质量分数从3.800%降至0.129%。R.Swanson[26]使用Na和K的硫氢化物,以甲醇或乙醇作为溶剂,对重质油品进行脱硫处理,分别对原油、阿拉伯轻质原油及常压渣油等进行脱硫试验,其中使用KHS和甲醇溶剂,经5、10、30 d的常温常压处理,阿拉伯轻质原油的硫质量分数由1.80%分别降至1.30%、1.03%、0.89%,经30 d处理原油进一步与无水KHS接触,硫质量分数降至0.14%。L.A.Heredy等[27]使用KOH溶液,在反应温度为120℃、H2分压为2.0 MPa和反应时间为1 h的条件下,渣油中硫质量分数从4.11%降至0.61%。使用碱金属化合物将重质原料油中硫质量分数降至0.50%以下,需要较为苛刻的反应条件或较长的反应时间,不适用工业化生产。

2.2 选择性氧化脱硫

近年来,选择性氧化脱硫是重质原料油非加氢脱硫领域研究比较多的方向,重质原料油中硫化物主要为噻吩类硫化物[28]及含硫杂原子化合物[29⁃30],噻吩类硫化物的加氢难度相对较大。选择性氧化脱硫在较为缓和的条件下,可以脱除重质原料油中硫化物,具有其独特的技术优势。该技术主要分为两步[31]:(1)由于重质原料油中硫化物主要为噻吩类硫化物,使用氧化性介质与噻吩类硫化物反应,生成砜类物质,并在氧化过程中进行过程强化,即辅加功率超声或功率微波。(2)进一步使用萃取、吸附及热解等工艺,将砜类物质移出重质原料油物系,进而实现重质原料油脱硫目的。

2.2.1 选择性氧化⁃萃取 蒋未来[32]采用超临界H2O,在温度为673~723 K、压力为40 MPa的条件下,以CoMo/γ⁃Al2O3为催化剂,在间歇釜反应器内对减压渣油进行脱硫实验。结果表明,在723 K、40 MPa的条件下,减压渣油脱硫率为72%。E.L.Cole等[33]以叔丁基过氧化氢为氧化剂,钼为催化剂活性组分,异丁烷为萃取剂,在反应温度为93.33℃、反应时间为1.5~2.0 h的条件下,将Lago减压渣油中硫质量分数从2.6%降低至1.7%,减压渣油收率仅为63%。A.Farshi等[34]以质量分数30%的H2O2为氧化剂,乙酸为催化剂,乙腈为萃取剂,在常压、反应温度为60℃的条件下,将重油中硫质量分数从2.75%降低至1.47%。S.Otsuki等[35]以 质 量 分数31%的H2O2为氧化剂,甲酸为催化剂,DMF为萃取剂,经10次萃取后,将减压渣油中硫质量分数从2.17%降低至0.01%,减压渣油收率为88%。R.Javadli等[36]以O2为氧化剂,水为萃取剂,在反应温度为145℃的条件下,将Cold Lake油砂沥青中硫质量分数从5.1%降低至2.7%,脱硫率为47%。

2.2.2 选 择 性 氧 化⁃热解 A.B.Webster等[37]以硫质量分数为4.05%的科威特常压渣油为原料,先对其进行氧化,在温度为350~400℃的条件下,热处理0.5 h,热处理后科威特常压渣油的硫质量分数降低 至1.90%。J.F.Ford等[38⁃39]以 硫 质 量 分 数 为4.00%的科威特常压渣油为原料,先对其进行氧化,以碱石灰和硅铝酸盐为助剂,在温度为370℃的条件下,热处理1.0 h,热处理后科威特常压渣油的硫质量分数降低至2.80%。R.Faramarzi等[40]以H2O2为氧化剂,甲酸为催化剂,对硫质量分数为2.81%的减压蜡油进行氧化,在温度为355~410℃的条件下,热处理0.5~3.0 h,最大可以将减压蜡油的硫质量分数降低至0.98%,并且仅有6%的减压蜡油转化为轻质组分。R.Sundararaman等[41]以硫质量分数为2.51%的原油为原料,过氧化氢异丙苯为氧化剂,MoO3/SiO2为催化剂,氧化钙为助剂,在温度为360℃的条件下,热处理8 min,砜类物质分解脱除率达到73%。

2.2.3 选择性氧化⁃过程强化 由于超声波会产生空化泡,空化泡破裂瞬间产生高温高压,生成氧化性较强的自由基,有利于氧化反应的进行,并且超声波具有促进乳化的作用,改善反应物系的传质[42]。C.Zhou等[43]以硫质量分数为2.862%的原油为原料,双氧水为氧化剂,甲酸为催化剂,二甲基亚砜为萃取剂,对原料进行氧化脱硫,采用功率为700 W及频率为19~21 kHz的超声波辐照整个物系10 min,然后将整个反应物系磁力搅拌1.0 h,原油脱硫率为72.54%,对比未辅加功率超声的平行实验,脱硫率提高30.00%以上。加拿大International Ultrasonic Technologies(IUT)公司的第二代氧化脱硫工艺采用超声辅助氧化脱硫技术加工高硫重质原料油,生成油中硫质量分数可以满足IMO限硫政策的要求。

微波是一种非电离性的电磁能,在微波场中,氧化产物砜类硫化物会迅速由基态跃迁至激发态,分子偶极矩高速旋转产生热量,并且振动和摩擦使其分子骨架处于高能状态,同时变得疏松,促进C−S断裂,生成更易溶于水的硫酸盐及亚硫酸盐[44]。R.Lu等[45]在微波辐照条件下,分别考察过氧化二异丙苯(DCP)、过氧化苯甲酰(BPO)、4,4⁃二叔丁基过氧化戊酸正丁酯(BBPV)、1,1⁃二叔丁基过氧化⁃3,3,5⁃三甲基环己烷(BPMC)、H2O2、过氧甲酸及过氧乙酸对硫质量分数为1.12%原油的氧化脱硫效果。结果表明,经微波辅助氧化脱硫的效果明显优于常规氧化脱硫,并且以BPMC作为氧化剂,氧化剂质量分数为0.01%时,脱硫率为43.3%,脱硫后原油中硫质量分数为0.624%。

选择性氧化脱硫技术的脱硫率较低,在反应过程中辅加超声波或微波,可以在一定程度上提高脱硫率,但均相氧化剂及催化剂易造成油品乳化,影响生成的砜类物质移出反应物系,若使用非均相催化剂,则会导致固体催化剂与重质原料油难以分离,增加后续操作难度。尽管加拿大IUT公司宣传二代氧化脱硫技术可以将重质原料油中硫质量分数降低至0.1%,但并未见到其工业化或中试实验报道。

2.3 电化学脱硫

电化学脱硫是通过电化学氧化⁃还原的方法,在相对较低的反应温度及压力条件下,脱除重质原料油中硫化物[46]。有机硫化物在电极上发生电化学氧化⁃还原反应的反应式为[47]:

阳极:

阴极:

C.W.Bell等[48]在NaOH为电解液、电压为20~200 V、直流电电流为0.100~0.175 A、反应时间为64 h的条件下,Fleisher Lease原油的硫质量分数从6.13%降低至4.57%,脱硫率为25%左右。C.Ovalles等[49]采用电化学方法对Orinoco Belt原油进行脱硫实验,在质子性试剂(甲醇)为助剂、电压为3.5 V、电流密度为0.01~0.02 A/cm2、反应时间为24 h的条件下,Hamaca原油的硫质量分数从4.1%降低至3.1%,脱硫率为24%左右。由此可知,电化学脱硫技术难以将重质原料中硫质量分数降低至0.5%以下,不能满足低硫船用残渣型燃料油硫质量分数的要求。

2.4 生物脱硫

在较低的温度及压力条件下,生物脱硫技术可以脱除重质原料油中硫化物,依托细菌的基因重组技术,提供了更为高效、特异性的基质菌种。目前,常用的菌种有红球菌(Rhodococcus Erythropois)、石蜡节杆菌(Anthrobacter Paraffineus)及嗜热菌(Thermophilic Bacterium),这些菌种可以破坏C−S[23,50]。该方法需要将水相中的噬硫细菌与重质原料油中硫化物进行充分接触,生物脱硫主要发生在油/水相界面,其反应控制步骤为硫化物由油相主体区向水相的扩散,以及与细菌的细胞膜接触。生物脱硫效率很大程度上与油滴的粒径有关。F.Li等[50]采用Mycobacterium Goodii X7B为菌种,反应72 h,将辽宁原油中硫质量分数从0.360%降低至0.148%,脱硫率为59%左右。P.Agarwal等[51]采用Pantoea Agglomerans D23W3为菌种,将硫质量分数为0.400%的轻质原油和1.900%的重质原油分别降低至0.156%及0.703%,脱硫率分别为61%和63%。生物脱硫的脱硫率相对较低,反应时间较长,并且油水相界面容易产生乳化,该方法仅见于实验室小试报道。

2.5 钠法脱硫

钠法脱硫技术使用熔融态的钠,在临氢条件下,与重质原料油中有机硫化物进行反应。钠法脱硫的主要反应为[23]:

脱硫反应:

钠再生反应:

R.Bearden[52]使用熔融态的钠,在温度为400℃、H2分压为10~20 MPa的条件下,将萨法尼亚原油的硫质量分数由3.91%降低至0.20%。Field Upgrading公司在加拿大萨斯喀彻温堡建设了处理量 为1 590 L/d的De⁃Sulphurization Upgrading(DSU)钠法脱硫工艺中试装置。J.Gordon等[53]使用DSU工艺将混合渣油、阿尔伯塔混合底油和阿尔伯塔沥青中硫质量分数从2.10%、2.50%和4.50%分别降至0.06%、0.08%和0.05%。

单质钠与重质原料油中有机硫化物进行反应,可将重质原料油中硫质量分数降低至0.1%以下,满足IMO排放控制区内的船用残渣型燃料油硫质量分数≤0.1%的控制指标。钠法脱硫技术如欲大规模工业应用,钠再生技术是关键控制步骤,需要进一步完善。

3 结论

加氢脱硫技术中,固定床加氢技术在未来很长一段时间内都将是国内外生产低硫船用残渣型燃料油的主要工艺,以中国石化大连石油化工研究院现有生产及试验数据可知,固定床加氢工艺可以直接将渣油或澄清催化裂化油浆的硫质量分数降低至0.5%以下,但较难降低至0.1%以下。对于生产硫质量分数小于0.1%的船用残渣型燃料油,可选取硫质量分数较低的重质原料油作为原料,然后进行加氢脱硫,也可选择适宜硫质量分数的重质油品加氢脱硫后,与低硫轻质油品进行调和,但低硫船用残渣型燃料油的调和过程中,应重点关注油品的黏温性、热值及安定性等关键指标。

非加氢脱硫技术中,选择性氧化⁃超声辅助及钠法脱硫技术均可将重质原料油中硫质量分数降低至0.1%以下,其经济性及操作方式都具有其独特的优势,已引起业界的广泛关注。其中,钠法脱硫技术已完成中试实验,并且相关炼化企业亦投入大量资金对其开展技术攻关,是较有前景的重质原料油脱硫技术。